Изобретение относится к способу графитации изделий из углеродных материалов и может быть использовано при изготовлении электродной продукции и других графитированных изделий.

Графитация углеродных материалов осуществляется в электрических печах при высоких температурах (температура процесса графитации превышает 2000°С) и является энергоемким процессом.

Наиболее близким к предлагаемому решению является способ графитации (Соседов В.П., Чалых Е.Ф. Графитация углеродистых материалов. - М.: Металлургия, 1987 г., с.9, 149-152), при котором изделия из углеродных материалов нагревают в электрической печи и выдерживают при температуре процесса графитации до приобретения ими заданной степени графитации. При этом степень графитации готовых изделий, а следовательно, и момент прекращения выдержки оценивают опосредованно, по удельным затратам электроэнергии, которые установлены для каждого типа изделий на основе длительной практики.

Этот способ графитации позволяет получить качественную конечную продукцию, но использование опосредованного метода определения момента прекращения подвода электроэнергии часто приводит к ее значительному перерасходу.

В основу изобретения поставлена задача усовершенствования способа графитации, при котором использование более точного метода определения момента прекращения выдержки (момента прекращения подачи электроэнергии) обеспечит значительное уменьшение энергоемкости процесса графитации.

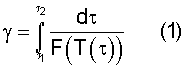

Поставленная задача решается тем, что в способе графитации, при котором изделия из углеродных материалов нагревают в электрической печи и выдерживают при температуре процесса графитации до приобретения ими заданной степени графитации, новым, в соответствии с предлагаемым изобретением, есть то, что во время нагревания и выдержки при температуре процесса фиксируют текущие значения температуры характеристичной точки изделия, а момент прекращения выдержки (момент прекращения подачи электроэнергии) определяют путем расчета степени графитации изделий из углеродных материалов по формуле

где γ - степень графитации;

τ1÷τ2 - временной интервал, в котором происходит графитация (текущая температура Т(τ) соответствует температуре процесса графитации);

F - функция, которая характеризует зависимость времени изотермической выдержки, необходимой для достижения изделием заданной степени графитации, от температуры графитации;

Т(τ) - текущая температура характеристичной точки изделий;

τ - текущее время.

Расчет формулы (1) в реальном времени позволит, при достижении степенью графитации у заданного уровня, определить момент прекращения подачи электроэнергии, то есть момент прекращения выдержки изделий при температуре процесса графитации.

Пример графитации электродов большого диаметра.

Обожженные заготовки электродов загружают в печь графитации в соответствии со схемой укладки. Нагревание заготовок осуществляют за счет преобразования электрической энергии в тепловую на элементах сопротивления печи.

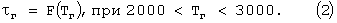

Известна зависимость времени изотермической выдержки τг, необходимой для достаточной графитации изделия, от температуры графитации Тг (Шулепов С.В. Физика углеграфитовых материалов. - М.: Металлургия, 1972 г., с.188)

В качестве характеристичной точки выбирают точку в торце заготовки в среднем сечении верхнего ряда как наиболее «холодную» точку изделий.

Определяют текущую температуру характеристичной точки изделий путем прямого измерения или расчетом соответствующей модели температурного поля электрической печи. Расчет формулы (1) в реальном времени с учетом формулы (2) позволит, при достижении степенью графитации γ заданного уровня, определить момент прекращения подвода электроэнергии к печи, то есть момент прекращения выдержки заготовок при температуре процесса графитации (2000÷3000°С).

Предлагаемое изобретение значительно сократит энергозатраты на каждую кампанию графитации по сравнению с известным способом: до 5% при существующих регламентах графитации и до 13% при использовании форсированных регламентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2583966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОПЛАВКИ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567422C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2382751C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2328724C1 |

Изобретение может быть использовано для получения изделий из углеродных материалов, например электродов. Изделия из углеродных материалов нагревают в электрической печи и выдерживают до заданной степени графитации. Во время нагрева и выдержки фиксируют текущие значения температуры характеристичной точки изделий, находящейся в торце заготовки в среднем сечении верхнего ряда. Момент прекращения выдержки и отключения электроэнергии определяют по формуле  , где γ - степень графитации; τ1÷τ2 - временной интервал, в котором происходит графитация, ч; F - функция, которая характеризует зависимость времени изотермической выдержки, ч, необходимой для достижения изделием заданной степени графитации, от температуры графитации; Т(τ) - текущая температура характеристичной точки изделий; °С; τ - текущее время, ч. Изобретение позволяет сократить энергозатраты до 5% при существующих регламентах графитации и до 13% при форсированных.

, где γ - степень графитации; τ1÷τ2 - временной интервал, в котором происходит графитация, ч; F - функция, которая характеризует зависимость времени изотермической выдержки, ч, необходимой для достижения изделием заданной степени графитации, от температуры графитации; Т(τ) - текущая температура характеристичной точки изделий; °С; τ - текущее время, ч. Изобретение позволяет сократить энергозатраты до 5% при существующих регламентах графитации и до 13% при форсированных.

Способ графитации, при котором изделия из углеродных материалов нагревают в электрической печи и выдерживают при температуре процесса графитации до приобретения ими заданной степени графитации, отличающийся тем, что во время нагревания и выдержки при температуре процесса графитации фиксируют текущие значения температуры характеристичной точки изделий, а момент прекращения выдержки определяют путем расчета степени графитации изделий из углеродных материалов по формуле:

,

,

где γ - степень графитации;

τ1÷τ2 - временной интервал, в котором происходит графитация, ч;

F - функция, которая характеризует зависимость времени изотермической выдержки, ч, необходимой для достижения изделием заданной степени графитации, от температуры графитации;

Т(τ) - текущая температура характеристичной точки изделий; °С;

τ - текущее время, ч.

| СОСЕДОВ В.П., ЧАЛЫХ Е.Ф | |||

| Графитация углеродистых материалов | |||

| - М.: Металлургия, 1987, с.9, 149-152 | |||

| ШУЛЕПОВ С.В | |||

| Физика углеграфитовых материалов | |||

| - М.: Металлургия, 1972, с.188 | |||

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Устройство для управления процессом графитации | 1976 |

|

SU634078A1 |

| Способ определения структурных параметров зернистых материалов | 1986 |

|

SU1539655A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

Авторы

Даты

2005-11-10—Публикация

2004-01-20—Подача