Изобретение относится к области нефтепереработки и нефтехимии, в частности к составу депрессорно-диспергирующей присадки к дизельным топливам. Технологии получения компонентов депрессорно-диспергирующих присадок к дизельным топливам, как правило, многостадийны, неэкологичны, характеризуются высокими энергозатратами и жесткими условиями протекания реакций (высокие давления и температуры); требуют применения дорогостоящих, часто токсичных, исходных реагентов.

Известна комплексная присадка к дизельному топливу (ДТ), содержащая 3-100 масс. % полициклоалканов и 0-70 масс. % сополимеров этилен-винилацетата, эфиров акриловой и метакриловой кислот, малеинового ангидрида и алкенилсукцинамидов в качестве депрессорного компонента и производных полиизобутиленсукцинимида в качестве диспергирующего компонента. CN 105273780 А, опубл. 27.01.2016.

К недостаткам присадки можно отнести многокомпонентность полимерного депрессорного компонента и большие энергозатраты при его получении, а также малодоступность полициклических алканов и токсичность реагентов при производстве диспергирующего компонента.

Известна композиционная присадка к дизельным топливам, содержащая 21-71 масс. % низкомолекулярных деструктатов этилен-пропиленового каучука СКЭПТ-Р с молекулярной массой 600-3500 и молекулярно-массовым распределением от 1,5 до 3,5 и диспергатор - 24-64 масс. % низкомолекулярного сополимера этилена с винилацетатом с молекулярной массой 1200-2600 и содержанием звеньев винилацетата 25-45 масс. %. В качестве дополнительного компонента присадка содержит олигомеры этилена C16-C18 и олигомеры пропилена С15 или толуол. RU 2278150 С1, опубл. 20.06.2006.

К недостаткам присадки можно отнести мультикомпонентность полимерного состава присадки, а также использование высоких значений давления до 200 МПа и температур порядка 180-250°С при синтезе полимерных компонентов присадки. Кроме того, не заявлено о седиментационной устойчивости дизельного топлива с присадкой при его холодном хранении.

Известна многофункциональная присадка к дизельным топливам, имеющая в своем составе производные полиизобутиленсукцинимида и фенола, амиды высших ненасыщенных кислот для придания противоизносных свойств 1-5 масс. %, алкилнитратов в качестве цетаноповышающего компонента 10-50 масс. %, сополимеров сложных эфиров акриловой кислоты и высших жирных спиртов, этилена и винилацетата, олигомеров полипропилена и малеинового ангидрида или полиметакрилатов и полиэтилена, а также алкиламинофенолы в качестве депрессорного и диспергирующего компонентов 18-70 масс. %. CN 103275775 А, опубл. 04.09.2013.

Недостатком способа является токсичность производных фенола, используемых при получении диспергирующего компонента, а также высокая стоимость мономеров (акрилатов и метакрилатов) и жесткие условия синтеза депрессорного компонента присадки.

Известна композиционная присадка, улучшающая низкотемпературные характеристики дизельных топлив, содержащая 60-94 масс. % антиседиментационного компонента, полученного из алифатической дикарбоновой кислоты и полиамина С2-С32, и 6-40 масс. % депрессорного компонента, полученного полимеризацией сложных эфиров высших спиртов С6-С24 и малеиновой кислоты с молекулярной массой 15000-50000. US 5725610 А, опубл. 10.05.1998.

К недостаткам присадки можно отнести высокую стоимость и токсичность исходных реагентов для получения компонентов присадки, а также отсутствие у нее противоизносных свойств.

Известна комплексная присадка в дизельное топливо, содержащая в качестве депрессорного компонента сополимер винилацетата и этилена - 10-15 масс. % и алкилсукцинимидные производные в качестве диспергирующего компонента - 10-20 масс. %, смазывающий компонент - 5-10 масс. % и цетаноповышающий компонент - 10-15 масс. %. CN 103642547 А, опубл. 19.03.2014.

К недостаткам присадки можно отнести токсичность исходных реагентов при производстве диспергирующего компонента присадки, а также использование высоких значений давления до 200 МПа и температур порядка 180-250°С при синтезе депрессорного компонента присадки.

Известна присадка к дизельному топливу содержащая 40-50 масс. % сополимера винилацетата и эфиров фумаровой кислоты, 40-50 масс. % сополимера этилена и винилацетата в качестве депрессорного компонента и 5-10 масс. % продуктов раскрытия фталевого ангидрида высшими жирными спиртами и аминами в качестве диспергирующего компонента. Известен способ получения ее компонентов, заключающийся в сополимеризации различных сложных эфиров фумаровой кислоты, получаемых из фумаровой кислоты и высших спиртов, и винилацетата в присутствии радикальных инициаторов полимеризации, а также этилена и винилацетата для получения депрессорного компонента. Диспергирующий компонент получают реакцией фталевого ангидрида с высшими аминами и спиртами в кислой среде в толуоле или циклогексане при температуре порядка 130°С. CN 104818060 А, опубл. 05.08.2015.

К недостаткам способа можно отнести использование высоких значений давления и температур при синтезе сополимера этилена и винилацетата, а также использование дорогостоящих высших аминов и спиртов.

Известен способ получения депрессорной присадки к дизельному топливу, согласно которому проводят реакцию радикальной сополимеризации малеинового ангидрида и широкой фракции 1-олефинов С4-С34 в растворителе при соотношении исходных реагентов от 1:0,92 до 1:3,7. Реакцию инициируют дибензоилпероксидом при температуре 75-90°С в течение 8-23 ч. Затем отфильтровывают остатки инициатора и после упаривания растворителя выделяют целевой продукт. Полученные полимерные депрессорные присадки могут быть использованы в качестве депрессорных компонентов депрессорно-диспергирующих присадок. RU 2635107 С1, опубл. 09.11.2017.

Недостатком способа является использование растворителя, который усложняет процесс выделения целевого продукта и ограничивает температуру синтеза. Кроме того, указывается только о депрессии температуры застывания ДТ и не говорится о других показателях ДТ.

Известен способ получения диспергирующей присадки к дизельному топливу, согласно которому проводят реакцию метатезисной сополимеризации функционализированного норборнена и циклоолефина и 1-гексена в качестве агента переноса цепи в присутствии металлокомплексного диалкильного рутениевого катализатора в одну стадию в толуоле. Реакцию проводят в течение 8-23 ч при температуре 25-70°С. Соотношение функционализированного норборненщиклоолефин устанавливают от 1:15 до 1:1, соотношение катализаторюлефины в реакционной смеси от 1:300000 до 1:15000. Затем реакционную смесь пропускают через слой окиси алюминия, фильтрат упаривают с получением целевого продукта. Полученные полимерные диспергирующие присадки могут быть использованы в качестве диспергирующих компонентов депрессорно-диспергирующих присадок к дизельному топливу. RU 2647858 С1, опубл. 21.03.2018.

Недостатком способа является использование в качестве исходного реагента дорогих циклооктена и циклооктадиена-1,5. Кроме того использование растворителя усложняет процесс получения и выделения целевого продукта.

Наиболее близкой к заявляемой присадке является присадка к дизельному топливу, содержащая алкил(С3-С20)нитрата до 55 масс. %, сополимер высших эфиров С8-С28 акриловой или метакриловой кислоты с этиленненасыщенными мономерами до 60 масс. % и в качестве диспергирующего компонента алкил(С1-С25)сукцинимид 0,1-10 масс. %, непредельную жирную кислоту, выбранную из группы олеиновая, линолевая или линоленовая, или ее амид до 100 масс. %. Присадка применяется в количестве 0,01-1,0 масс. %. RU 2320706 С1, опубл. 27.03.2008.

Недостатком данной присадки является то, что присадка представляет сложную смесь компонентов, для получения которой используются дорогостоящие мономеры. Кроме того, не заявлено о седиментационной устойчивости дизельного топлива с присадкой при его холодном хранении, а также отмечается относительно низкая депрессия температуры застывания и диаметра пятна износа ДТ при введении в него присадки.

Технической задачей заявленной группы изобретений является создание эффективной депрессорно-диспергирующей присадки (ДДП) к дизельным топливам, позволяющей улучшить низкотемпературные характеристики ДТ и смазывающую способность, обеспечивающую седиментационную устойчивость ДТ при холодном хранении, включающее получение депрессорного и диспергирующего компонентов присадки из недорогих нетоксичных исходных продуктов в мягких условиях, а также разработка способа получения депрессорно-диспергирующей присадки.

Технический результат от реализации заявленной группы изобретений заключается в проявлении противоизносных свойств депрессорно-диспергирующей присадки, улучшении эксплуатационных характеристик дизельного топлива, снижении температуры застывания, предельной температуры фильтруемости дизельного топлива, обеспечении седиментационной устойчивости при его холодном хранении, а также в снижении диаметра пятна износа дизельного топлива до значений регламентируемых ГОСТ 32511-2013 с учетом соответствующих сортов и классов ДТ.

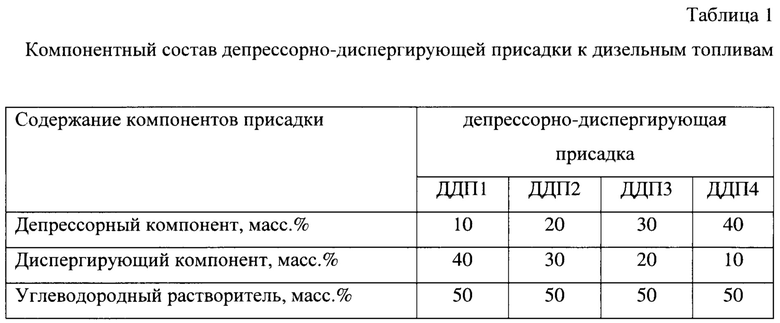

Технический результат достигается тем, что депрессорно-диспергирующая присадка к дизельным топливам, содержащая смесь депрессорного и диспергирующего компонентов, согласно изобретению, в качестве депрессорного компонента содержит полимерное соединение, полученное реакцией радикальной сополимеризации фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, и диакилфумарата при массовом отношении от 1:1 до 2:1, с участием инициатора радикальной полимеризации, при температуре 90-150°С в течение 6-23 ч, после которой реакционную смесь охлаждают с получением депрессорного компонента, а в качестве диспергирующего компонента - полимерное соединение, полученное реакцией метатезисной сополимеризации мономеров: функционализированного норборнена, стрейнированного синтетического дивинилового каучука и фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, в присутствии металлокомплексного диалкильного рутениевого катализатора при массовом отношении функционализированный норборнен: стрейнированный синтетический дивиниловый каучук от 1:20 до 1:10, массовом отношении катализатор: мономеры в реакционной смеси от 1:450000 до 1:50000, при температуре 25-70°С в течение 8-23 ч, затем реакционную смесь гидрируют с получением диспергирующего компонента, причем депрессорный и диспергирующий компоненты после растворения в углеводородном растворителе находятся в присадке в массовом отношении от 1:4 до 4:1, суммарная концентрация компонентов в присадке составляет 50 масс. %, углеводородный растворитель, масс. % - остальное.

Достижению технического результата также способствует то, что для депрессорного компонента соответствующий диакилфумарат выбран из диметилфумарата, диэтилфумарата, диизопропилфумарата или ди-н-бутилфумарата.

Инициатор радикальной полимеризации выбран из дитретбутилпероксида или кумилгидропероксида.

Для диспергирующего компонента соответствующий функционализированный норборнен выбран из диметилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, диэтилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, диизопропилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата или ди-н-бутилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата.

Металлокомплексный диалкильный рутениевый катализатор выбран из [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((ацетамидоаминометил)-метил)бензилиден)рутения или [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((2-(диметиламино-этилметиламино)метил))бензилиден)рутений хлорида.

Используемые рутениевые катализаторы известны и получены по RU 2574718 С1, опубл. 10.02.2016 и RU 2560151 С1, опубл. 20.08.2015.

Выход полученных полимерных депрессорного и диспергирующего компонентов присадки составляет до 95 масс. %.

Технический результат достигается также способом получения депрессорно-диспергирующей присадки к дизельным топливам, согласно которому к углеводородному растворителю добавляют депрессорный и диспергирующий компоненты в массовом отношении от 1:4 до 4:1, смесь перемешивают при комнатной температуре в течение 0,5-1 ч с получением целевого продукта.

Достижению технического результата также способствует то, что углеводородный растворитель выбирают из толуола, нафты или дизельного топлива.

Депрессорно-диспергирующая присадка заявленного состава вводится в концентрации 0,01-0,1 масс. % в базовые дизельные топлива - гидроочищенные дизельные фракции с массовой долей серы не превышающей 10 мг/кг.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение депрессорно-диспергирующей присадки к дизельным топливам (ДДП1)

К 5 г толуола прибавляют 1 г депрессорного компонента и 4 г диспергирующего компонента и перемешивают в течение 0,5 ч при комнатной температуре. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП1.

Пример 2. Получение депрессорно-диспергирующей присадки к дизельным топливам (ДДП2)

Осуществляют аналогично Примеру 1, но вместо 5 гтолуола, берут 5 г ксилола, вместо 1 г депрессорного компонента, берут 2 г депрессорного компонента, вместо 4 г, берут 3 г диспергирующего компонента и перемешивают в течение 0,7 ч при комнатной температуре. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП2.

Пример 3. Получение депрессорно-диспергирующей присадки к дизельным топливам (ДДП3)

Осуществляют аналогично Примеру 1, но вместо 5 г толуола, берут 5 г нафты, вместо 1 г депрессорного компонента, берут 3 г депрессорного компонента, вместо 4 г, берут 2 г диспергирующего компонента и перемешивают в течение 0,8 ч при комнатной температуре. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП3.

Пример 4. Получение депрессорно-диспергирующей присадки к дизельному топливу (ДДП4)

Осуществляют аналогично Примеру 1, но вместо 5 г толуола, берут 5 г дизельного топлива, вместо 1 г депрессорного компонента, берут 4 г депрессорного компонента, вместо 4 г, берут 1 г диспергирующего компонента и перемешивают в течение 1 ч при комнатной температуре. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП4.

Компонентный состав депрессорно-диспергирующей присадки к дизельным топливам представлен в таблице 1.

Пример 5. Получение депрессорного компонента присадки к ДТ

К 5,0 г диметилфумарата и 5,0 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 90°С добавляют 0,125 г дитретбутилпероксида и перемешивают в течение 20 ч при температуре 90°С. Реакционную смесь охлаждают и получают 9,4 г (выход 94 масс. %) депрессорного компонента депрессорно-диспергирующей присадки к ДТ.

Пример 6. Получение депрессорного компонента присадки к ДТ

К 5,0 г диэтилфумарата и 10,0 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 100°С добавляют 0,2 г кумилгидропероксида и перемешивают в течение 16 ч при температуре 100°С. Реакционную смесь охлаждают и получают 14,3 г (выход 95 масс. %) депрессорного компонента депрессорно-диспергирующей присадки к ДТ.

Пример 7. Получение депрессорного компонента присадки к ДТ

К 5,0 г диизопропилфумарата и 5,0 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 90°С добавляют 0,2 г дитретбутилпероксида и перемешивают в течение 23 ч при температуре 90°С. Реакционную смесь охлаждают и получают 9,2 г (выход 92 масс. %) депрессорного компонента депрессорно-диспергирующей присадки к ДТ.

Пример 8. Получение депрессорного компонента присадки к ДТ

К 5,0 г ди-н-бутилфумарата и 10,0 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 150°С добавляют 0,2 г кумилгидропероксида и перемешивают в течение 6 ч при температуре 150°С. Реакционную смесь охлаждают и получают 14,0 г (выход 93 масс. %) депрессорного компонента депрессорно-диспергирующей присадки к ДТ.

Пример 9. Получение диспергирующего компонента присадки к ДТ

К раствору 0,5 г диметилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, 10,0 г стрейнированного синтетического дивинилового каучука в 0,3 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 40°С добавляют 2,6 мг диалкильного рутениевого катализатора - [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((ацетамидоаминометил)-метил)бензилиден)рутения и перемешивают при температуре 40°С в течение 15 ч. Полученную реакционную смесь гидрируют водородом в присутствии палладия на угле и получают 10,0 г (выход 93 масс. %) диспергирующего компонента депрессорно-диспергирующей присадки к ДТ.

Пример 10. Получение диспергирующего компонента присадки к ДТ

К раствору 0,5 г диэтилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, 5,0 г стрейнированного синтетического дивинилового каучука в 0,3 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 50°С добавляют 0,2 мг диалкильного рутениевого катализатора - [1,3-[1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((2-(диметиламино-этилметиламино)метил))бензилиден)рутений хлорида и перемешивают при температуре 50°С в течение 10 ч. Полученную реакционную смесь гидрируют водородом в присутствии палладия на угле и получают 5,5 г (выход 95 масс. %) диспергирующего компонента депрессорно-диспергирующей присадки к ДТ.

Пример 11. Получение диспергирующего компонента присадки к ДТ

К раствору 0,5 г диизопроптилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, 10,0 г стрейнированного синтетического дивинилового каучука в 0,3 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10, из продуктов термокаталитической олигомеризации этилена, при температуре 25°С добавляют 2,6 мг диалкильного рутениевого катализатора - [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((ацетамидоаминометил)-метил)бензилиден)рутения и перемешивают при температуре 25°С в течение 23 ч. Полученную реакционную смесь гидрируют водородом в присутствии палладия на угле и получают 10,2 г (выход 94 масс. %) диспергирующего компонента депрессорно-диспергирующей присадки к ДТ.

Пример 12. Получение диспергирующего компонента присадки к ДТ

К раствору 0,5 г ди-н-бутилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, 5,0 г стрейнированного синтетического дивинилового каучука в 0,3 г смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при температуре 70°С добавляют 0,2 мг диалкильного рутениевого катализатора - [1,3-[1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((2-(диметиламино-этилметиламино)метил))бензилиден)рутений хлорида и перемешивают при температуре 70°С в течение 8 ч. Полученную реакционную смесь гидрируют водородом в присутствии палладия на угле и получают 5,4 г (выход 93 масс. %) диспергирующего компонента депрессорно-диспергирующей присадки к ДТ.

Проведение реакций сополимеризации без растворителя при получении депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки позволяет упростить и удешевить процесс за счет отсутствия необходимости отгонки растворителей.

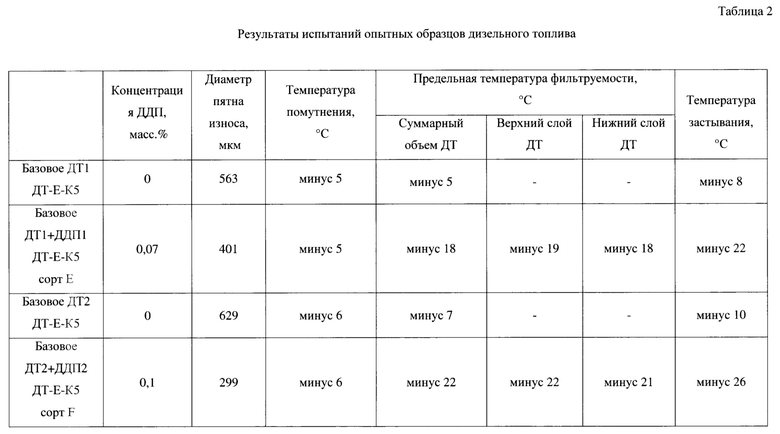

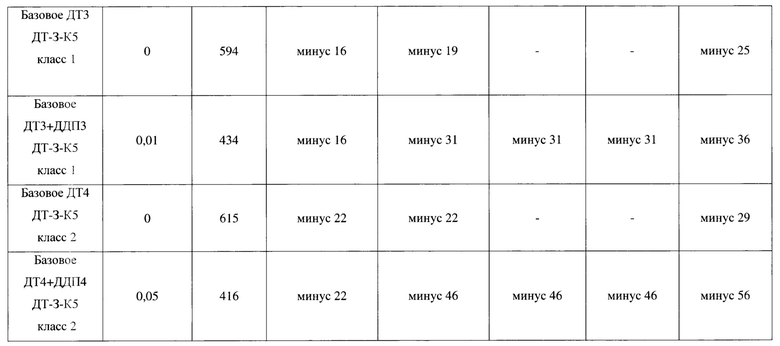

Введение депрессорно-диспергирующей присадки в дизельное топливо в концентрации 0,01-0,1 масс. % не приводит к изменению температуры помутнения ДТ, приводит к снижению предельной температуры фильтруемости ДТ на 12-24°С и температуры застывания на 11-27°С, обеспечивает седиментационную устойчивость при его холодном хранении в соответствии с методикой ВНИИНП. Разность предельной температуры фильтруемости верхнего и нижнего слоев топлива, после выдерживания в течение 16 ч при температуре на 5°С ниже температуры помутнения, не превышает 2°С, что говорит о седиментационной устойчивости ДТ. Применение заявленной депрессорно-диспергирующей присадки к дизельным топливам позволяет снизить диаметр пятна износа ДТ на 160-330 мкм. Полученные сравнительные результаты испытаний опытных образцов дизельного топлива приведены в таблице 2.

Приведенные данные подтверждают, что депрессорно-диспергирующая присадка к дизельным топливам обладает противоизносными свойствами, превосходит известную присадку по степени улучшения эксплуатационных характеристик базового дизельного топлива, кроме того, обеспечивает седиментационную устойчивость дизельного топлива при его холодном хранении. Дизельные топлива, полученные введением депрессорно-диспергирующей присадки, обладающей противоизносными свойствами, удовлетворяют требованиям ГОСТ 32511-2013 с учетом соответствующих сортов и классов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2834424C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| Депрессорно-диспергирующая присадка к дизельным топливам и способ ее получения | 2019 |

|

RU2715896C1 |

| Способ получения диспергирующей присадки к дизельному топливу и диспергирующая присадка к дизельному топливу | 2017 |

|

RU2647858C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| Способ получения депрессорной присадки к дизельному топливу и депрессорная присадка к дизельному топливу | 2017 |

|

RU2635107C1 |

| ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К ДИЗЕЛЬНЫМ ТОПЛИВАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2756770C1 |

| КОМПОНЕНТ ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ ДЛЯ ТОПЛИВ | 2024 |

|

RU2835866C1 |

| Компонент депрессорно-диспергирующей присадки для топлив | 2024 |

|

RU2827543C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА К ДИЗЕЛЬНЫМ ТОПЛИВАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2311444C2 |

Изобретение относится к области нефтехимии и нефтепереработки. Предложена депрессорно-диспергирующая присадка к дизельному топливу, которая в качестве депрессорного компонента содержит полимерное соединение, полученное реакцией радикальной сополимеризации смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, и диакилфумарата при массовом отношении исходных реагентов от 1:1 до 2:1 с участием инициатора радикальной полимеризации. Реакцию проводят при температуре 90-150°С в течение 6-23 ч, далее реакционную смесь охлаждают с получением депрессорного компонента. В качестве диспергирующего компонента предложенная присадка содержит полимерное соединение, полученное реакцией метатезисной сополимеризацией мономеров: функционализированного норборнена, стрейнированного синтетического дивинилового каучука и фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, в присутствии металлокомплексного диалкильного рутениевого катализатора. Реакцию проводят при массовом отношении функционализированный норборнен : каучук от 1:20 до 1:10, массовом отношении катализатор : мономеры в реакционной смеси от 1:450000 до 1:50000, при температуре 25-70°С в течение 8-23 ч. Полученную реакционную смесь гидрируют водородом в присутствии палладия с получением диспергирующего компонента. Депрессорный и диспергирующий компоненты после растворения в углеводородном растворителе содержатся в присадке в массовом отношении от 1:4 до 4:1, суммарная концентрация компонентов в присадке составляет 50 масс. %, углеводородный растворитель, масс. % - остальное. Предложен также способ получения указанной депрессорно-диспергирующей присадки. Технический результат - противоизносные свойства депрессорно-диспергирующей присадки, улучшение эксплуатационных характеристик дизельного топлива (ДТ), снижение температуры застывания, предельной температуры фильтруемости дизельного топлива, обеспечение седиментационной устойчивости при его холодном хранении, снижение диаметра пятна износа дизельного топлива до значений, регламентируемых ГОСТ 32511-2013 с учетом соответствующих сортов и классов ДТ. 2 н. и 5 з.п. ф-лы, 2 табл., 12 пр.

1. Депрессорно-диспергирующая присадка к дизельному топливу, содержащая смесь депрессорного и диспергирующего компонентов, отличающаяся тем, что она в качестве депрессорного компонента содержит полимерное соединение, полученное реакцией радикальной сополимеризации смеси 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, и диалкилфумарата при массовом отношении от 1:1 до 2:1 с участием инициатора радикальной полимеризации при температуре 90-150°С в течение 6-23 ч, после которой реакционную смесь охлаждают с получением депрессорного компонента, а в качестве диспергирующего компонента - полимерное соединение, полученное реакцией метатезисной сополимеризации мономеров: функционализированного норборнена, стрейнированного синтетического дивинилового каучука и фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, в присутствии металлокомплексного диалкильного рутениевого катализатора, при массовом отношении функционализированный норборнен : стрейнированный синтетический дивиниловый каучук от 1:20 до 1:10, массовом отношении катализатор : мономеры в реакционной смеси от 1:450000 до 1:50000, при температуре 25-70°С в течение 8-23 ч, затем реакционную смесь гидрируют водородом в присутствии палладия с получением диспергирующего компонента, причем депрессорный и диспергирующий компоненты после растворения в углеводородном растворителе содержатся в присадке в массовом отношении от 1:4 до 4:1, суммарная концентрация компонентов в присадке составляет 50 масс. %, углеводородный растворитель, масс. % - остальное.

2. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что диалкилфумарат выбран из диметилфумарата, диэтилфумарата, диизопропилфумарата или ди-н-бутилфумарата.

3. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что инициатор радикальной полимеризации выбран из дитретбутилпероксида или кумилгидропероксида.

4. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что функционализированный норборнен выбран из диметилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, диэтилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата, диизопропилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата или ди-н-бутилбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата.

5. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что металлокомплексный диалкильный рутениевый катализатор выбран из [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((ацетамидоаминометил)-метил)бензилиден)рутения или [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]хлоро(2-((2-(диметиламино-этилметиламино)метил))бензилиден)рутений хлорида.

6. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что углеводородный растворитель выбран из толуола, ксилола, нафты или дизельного топлива.

7. Способ получения депрессорно-диспергирующей присадки к дизельному топливу по п. 1, характеризующийся тем, что к углеводородному растворителю добавляют депрессорный и диспергирующий компоненты в массовом отношении от 1:4 до 4:1, смесь перемешивают при комнатной температуре в течение 0,5-1 ч с получением целевого продукта.

| Депрессорно-диспергирующая присадка к дизельным топливам и способ ее получения | 2019 |

|

RU2715896C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2006 |

|

RU2320706C1 |

| US 7354462 B2, 08.04.2008 | |||

| Способ получения диспергирующей присадки к дизельному топливу и диспергирующая присадка к дизельному топливу | 2017 |

|

RU2647858C1 |

| CN 103642547 A, 19.03.2014 | |||

| CN 104818060 A, 05.08.2015. | |||

Авторы

Даты

2025-06-03—Публикация

2024-05-24—Подача