Изобретение относится к области нефтепереработки и нефтехимии, в частности к составу депрессорно-диспергирующей присадки (ДДП) к дизельным топливам (ДТ). Технологии получения компонентов депрессорно-диспергирующих присадок к дизельным топливам, как правило, многостадийны, неэкологичны, характеризуются высокими энергозатратами и жесткими условиями протекания реакций (высокие давления и температуры); требуют применения дорогостоящих, часто токсичных, исходных реагентов.

Известна комплексная присадка к дизельному топливу, содержащая 3-100 масс. % полициклоалканов и 0-70 масс. % сополимеров этилен-винилацетата, эфиров акриловой и метакриловой кислот, малеинового ангидрида и алкенилсукцинамидов в качестве депрессорного компонента и производных полиизобутиленсукцинимида в качестве диспергирующего компонента. CN 105273780 А, опубл. 27.01.2016.

К недостаткам присадки можно отнести многокомпонентность полимерного депрессорного компонента и большие энергозатраты при его получении, а также малодоступность полициклических алканов и токсичность реагентов при производстве диспергирующего компонента.

Известна композиционная присадка к дизельным топливам, содержащая 21-71% низкомолекулярных деструктатов этилен-пропиленового каучука СКЭПТ-Р с молекулярной массой 600-3500 и молекулярно-массовым распределением от 1,5 до 3,5 и диспергатор - 24-64 масс. % низкомолекулярного сополимера этилена с винилацетатом с молекулярной массой 1200-2600 и содержанием звеньев винилацетата 25-45 масс. %. В качестве дополнительного компонента присадка содержит олигомеры этилена C16-C18 и олигомеры пропилена С15 или толуол. RU 2278150 С1, опубл. 20.06.2006.

К недостаткам присадки можно отнести мультикомпонентность полимерного состава присадки, а также использование высоких давления (до 200 МПа) и температур (порядка 180-250°С) при синтезе полимерных компонентов присадки. Кроме того, не заявлено о седиментационной устойчивости дизельного топлива с присадкой при его холодном хранении.

Известна многофункциональная присадка к дизельным топливам, имеющая в своем составе производные полиизобутиленсукцинимида и фенола, амиды высших ненасыщенных кислот для придания противоизносных свойств 1-5 масс. %, алкилнитратов в качестве цетаноповышающего компонента 10-50 масс. %, сополимеров сложных эфиров акриловой кислоты и высших жирных спиртов, этилена и винилацетата, олигомеров полипропилена и малеинового ангидрида или полиметакрилатов и полиэтилена, а также алкиламинофенолы в качестве депрессорного и диспергирующего компонентов 18-70 масс. %. CN 103275775 А, опубл. 04.09.2013.

Недостатком способа является токсичность производных фенола, используемых при получении диспергирующего компонента, а также высокая стоимость мономеров (акрилатов и метакрилатов) и жесткие условия синтеза депрессорного компонента присадки.

Известна композиционная присадка, улучшающая низкотемпературные характеристики дизельных топлив, содержащая 60-94 масс. % антиседиментационного компонента, полученного из алифатической дикарбоновой кислоты и полиамина С2-С32, и 6-40 масс. % депрессорного компонента, полученного полимеризацией сложных эфиров высших спиртов С6-С24 и малеиновой кислоты с молекулярной массой 15000-50000. US 5725610 А, опубл. 10.05.1998.

К недостаткам присадки можно отнести высокую стоимость и токсичность исходных реагентов для получения компонентов присадки, а также отсутствие у нее противоизносных свойств.

Известна комплексная присадка в дизельное топливо, содержащая в качестве депрессорного компонента сополимер винилацетата и этилена (10-15 масс. %) и алкилсукцинимидные производные в качестве диспергирующего компонента, (10-20 масс. %), смазывающий компонент - (5-10 масс. %) и цетаноповышающий компонент - (10-15 масс. %). CN 103642547 А, опубл. 19.03.2014.

К недостаткам присадки можно отнести токсичность исходных реагентов при производстве диспергирующего компонента присадки, а также использование высоких давления (до 200 МПа) и температур (порядка 180-250°С) при синтезе депрессорного компонента присадки.

Известна присадка к дизельному топливу, содержащая 40-50 масс. % сополимера винилацетата и эфиров фумаровой кислоты, 40-50 масс. % сополимера этилена и винилацетата в качестве депрессорного компонента и 5-10 масс. % продуктов раскрытия фталевого ангидрида высшими жирными спиртами и аминами в качестве диспергирующего компонента. Известен способ получения ее компонентов, заключающийся в сополимеризации различных сложных эфиров фумаровой кислоты, получаемых из фумаровой кислоты и высших спиртов, и винилацетата в присутствии радикальных инициаторов полимеризации, а также этилена и винилацетата для получения депрессорного компонента. Диспергирующий компонент получают реакцией фталевого ангидрида с высшими аминами и спиртами в кислой среде в толуоле или циклогексане при температуре порядка 130°С. CN 104818060 А, опубл. 05.08.2015.

К недостаткам способа можно отнести использование высоких давления и температур при синтезе сополимера этилена и винилацетата, а также использование дорогостоящих высших аминов и спиртов.

Известна присадка к дизельному топливу, содержащая алкил(С3-С20)нитрата до 55 масс. %, сополимер высших эфиров С8-С28 акриловой или метакриловой кислоты с этиленненасыщенными мономерами до 60 масс. % и в качестве диспергирующего компонента алкил(С1-С25)сукцинимид 0,1-10 масс. %, непредельную жирную кислоту, выбранную из группы олеиновая, линолевая или леноленовая, или ее амид до 100 масс. %. Присадка применяется в количестве 0,01-1,0 масс. %. RU 2320706 С1, опубл. 27.03.2008.

Недостатком данной присадки является то, что присадка представляет сложную смесь компонентов, для получения которой используются дорогостоящие мономеры. Кроме того, не заявлено о седиментационной устойчивости дизельного топлива с присадкой при его холодном хранении, а также отмечается относительно низкая депрессия температуры застывания и диаметра пятна износа ДТ при введении в него присадки.

Наиболее близким к заявляемому является депрессорно-диспергирующая присадка к дизельному топливу, содержащая в качестве депрессорного компонента полимерное соединение, полученное реакцией радикальной сополимеризации малеинового ангидрида и фракции 1-олефинов С8-С24 с участием инициатора радикальной полимеризации дибензоилпероксида или азо-бис-изобутиронитрила, с соотношением исходных реагентов от 1:0,92 до 1:3,7 при температуре 75-90°С в течение 8-23 ч в бензоле, толуоле, ксилоле, дихлорэтане, дихлорпропане или хлороформе, а в качестве диспергирующего компонента - полимерное соединение, полученное реакцией метатезисной сополимеризации функционализированного норборнена и синтетического дивинилового каучука и 1-гексена или 1-октена в присутствии металлокомплексного диалкильного рутениевого катализатора, в толуоле или ксилоле, при соотношении функционализированный норборнен: каучук от 1:15 до 1:1, соотношении катализатор: олефины в реакционной смеси от 1:350000 до 1:10000, при температуре 25-70°С в течение 8-23 ч, реакционную смесь гидрируют водородом при давлении 5-10 атм в присутствии палладия, далее фильтруют через окись алюминия и фильтрат упаривают, причем компоненты находятся в присадке в соотношении от 3:7 до 7:3 по объему. RU 2684412 С1, опубл., 09.04.2019.

Недостатком данной присадки является использование дорогих растворителей, а также востребованных фракций олефинов С8-С10 в качестве исходных реагентов.

Кроме того эффект от использования присадки показан на ДТ только одного вида, не заявлено о значении коэффициента фильтруемости дизельного топлива с данной присадкой, не отмечено улучшение значений показателей диаметр пятна износа.

Технической задачей заявленной группы изобретений является создание эффективной депрессорно-диспергирующей присадки к дизельным топливам, позволяющей улучшить низкотемпературные характеристики ДТ и смазывающую способность, обеспечивающей допустимое значение коэффициента фильтруемости ДТ с присадкой и седиментационную устойчивость ДТ при холодном хранении, а также разработка способа получения депрессорно-диспергирующей присадки и простого способа получения депрессорного и диспергирующего компонентов присадки из недорогих нетоксичных исходных продуктов в мягких условиях.

Технический результат от реализации заявленной группы изобретений заключается в упрощении технологичности процесса, проявлении противоизносных свойств депрессорно-диспергирующей присадки, улучшении эксплуатационных характеристик дизельного топлива, снижении температуры застывания, предельной температуры фильтруемости дизельного топлива, обеспечении значения коэффициента фильтруемости ДТ с присадкой по ГОСТ 19006-73 и седиментационной устойчивости при его холодном хранении, а также в снижении диаметра пятна износа ДТ до значений регламентируемых ГОСТ 32511-2013 с учетом соответствующих сортов и классов ДТ.

Технический результат достигается тем, что депрессорно-диспергирующая присадка к дизельным топливам, содержащая смесь депрессорного и диспергирующего компонентов, согласно изобретению, в качестве депрессорного компонента содержит полимерное соединение, полученное радикальной сополимеризацией в керосине винилацетата и фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, при массовом соотношении исходных реагентов от 1:5 до 5:1, с участием инициатора радикальной полимеризации, при температуре 25-60°С в течение 4-6 ч, после которой реакционную смесь охлаждают с получением раствора депрессорного компонента в керосине, а в качестве диспергирующего компонента - полимерное соединение, полученное метатезисной сополимеризацией мономеров: бицикло[2.2.1]гепт-5-енацетата, синтетического дивинилового каучука и пропан-пропиленовой фракции в присутствии металлокомплексного диалкильного рутениевого катализатора, при массовом соотношении бицикло[2.2.1]гепт-5-енацетат: каучук от 1:20 до 5:1, массовом соотношении катализатор: мономеры в реакционной смеси от 1:500000 до 1:10000, при температуре 10-35°С в течение 1-5 ч в керосине, затем реакционную смесь гидрируют с получением раствора диспергирующего компонента в керосине, причем депрессорный и диспергирующий компоненты после смешения находятся в присадке в соотношении от 1:4 до 4:1 по массе, суммарное содержание компонентов в присадке составляет 50 масс. %, керосин, масс. % - остальное.

Для депрессорного компонента инициатор радикальной полимеризации выбран из диизобутирилпероксида и α-кумилпероксинеодеканоата, а для диспергирующего компонента металлокомплексный диалкильный рутениевый катализатор выбран из [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(этил(метил)амино)-этил)бензилиден)рутения или [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(диэтиламино)этил)-бензилиден)рутения.

Используемые рутениевые катализаторы известны и получены по RU 2577252 С1, опубл., 10.03.2016.

Выход полученных полимерных депрессорного и диспергирующего компонентов присадки составляет до 95 масс. %.

Технический результат достигается также способом получения депрессорно-диспергирующей присадки к дизельному топливу по п. 1, согласно которому полученные растворы депрессорного и диспергирующего компонентов в керосине смешивают в соотношении от 1:4 до 4:1 по массе и перемешивают при температуре от 0 до 25°С в течение 0,4-1 ч с получением целевого продукта.

Это упрощает технологичность процесса за счет того, что не требуется упаривание растворителя и компоненты присадки сразу получают в растворе низкозастывающего углеводородного растворителя - керосина, что удешевляет процесс получения присадки и улучшает совместимость присадки с базовым дизельным топливом, упрощает процесс транспортировки и дозирования присадки при низких температурах.

Депрессорно-диспергирующая присадка заявленного состава вводится в концентрации 0,01-0,09 масс. % в базовые дизельные топлива - гидроочищенные дизельные фракции с массовой долей серы не превышающей 10 мг/кг.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение депрессорно-диспергирующей присадки к дизельным топливам (ДДП1)

К 4 г раствора депрессорного компонента в керосине прибавляют 1 г раствора диспергирующего компонента в керосине и перемешивают в течение 0,4 ч при температуре 0°С. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП1.

Пример 2. Получение депрессорно-диспергирующей присадки к дизельному топливу (ДДП2)

Осуществляют аналогично Примеру 1, но вместо 4 г раствора депрессорного компонента в керосине, берут 3 г раствора депрессорного компонента в керосине, вместо 1 г раствора диспергирующего компонента в керосине, берут 2 г раствора диспергирующего компонента в керосине и перемешивают в течение 1 ч при температуре 25°С. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП2.

Пример 3. Получение депрессорно-диспергирующей присадки к дизельному топливу (ДДП3)

Осуществляют аналогично Примеру 1, но вместо 4 г раствора депрессорного компонента в керосине, берут 2 г раствора депрессорного компонента в керосине, вместо 1 г раствора диспергирующего компонента в керосине, берут 3 г раствора диспергирующего компонента в керосине и перемешивают в течение 1 ч при температуре 15°С. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП3.

Пример 4. Получение депрессорно-диспергирующей присадки к дизельному топливу (ДДП4)

Осуществляют аналогично Примеру 1, но вместо 4 г раствора депрессорного компонента в керосине, берут 1 г раствора депрессорного компонента, вместо 1 г раствора диспергирующего компонента в керосине, берут 4 г раствора диспергирующего компонента в керосине и перемешивают в течение 0,5 ч при температуре 10°С. Полученный раствор - депрессорно-диспергирующая присадка к ДТ - ДДП4.

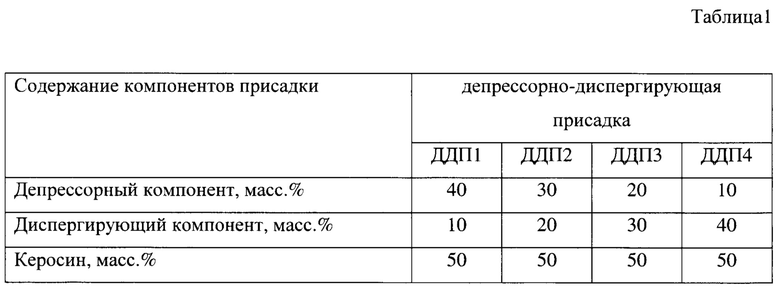

Компонентный состав депрессорно-диспергирующей присадки к дизельному топливу представлен в табл. 1.

Пример 5. Получение депрессорного компонента

К раствору 1,0 г винилацетата и 5,0 г смеси 1-олефинов С12+ в 6,0 г керосина при температуре 25°С добавляют 0,2 г диизобутирилпероксида и перемешивают в течение 6 ч при температуре 25°С. Реакционную смесь охлаждают и получают остаток - 11,3 г (выход 93 масс. %) раствора депрессорного компонента депрессорно-диспергирующих присадок к ДТ.

Пример 6. Получение депрессорного компонента

К раствору 5,0 г винилацетата и 1,0 г смеси 1-олефинов С12+ в 6,0 г керосина при температуре 35°С добавляют 0,2 г α-кумилпероксинеодеканоата и перемешивают в течение 5 ч при температуре 35°С. Реакционную смесь охлаждают и получают остаток – 11,5 г (выход 94 масс. %) раствора депрессорного компонента депрессорно-диспергирующих присадок к ДТ.

Пример 7. Получение депрессорного компонента

К раствору 3,0 г винилацетата и 3,0 г смеси 1-олефинов С12+ в 6,0 г керосина при температуре 45°С добавляют 0,2 г диизобутирилпероксида и перемешивают в течение 4,5 ч при температуре 45°С. Реакционную смесь охлаждают и получают остаток - 11,5 г (выход 94 масс. %) раствора депрессорного компонента депрессорно-диспергирующих присадок к ДТ.

Пример 8 Получение депрессорного компонента

К раствору 4,5 г винилацетата и 1,5 г смеси 1-олефинов С12+ в 6,0 г керосина при температуре 60°С добавляют 0,15 г α-кумилпероксинеодеканоата и перемешивают в течение 4 ч при температуре 60°С. Реакционную смесь упаривают и получают остаток – 11,6 г (выход 95 масс. %) раствора депрессорного компонента депрессорно-диспергирующих присадок к ДТ.

Пример 9 Получение диспергирующего компонента

К раствору 0,5 г бицикло[2.2.1]гепт-5-енацетата, 10,0 г синтетического дивинилового каучука в 11 г керосина при температуре 35°С добавляют 2,2 мг диалкильного рутениевого катализатора - [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(этил(метил)амино)-этил)бензилиден)рутения и перемешивают при температуре 35°С в течение 1 ч барботируя через реакционную смесь пропан-пропиленовую фракцию, затем реакционную смесь гидрируют водородом в присутствии палладия, далее фильтруют через окись алюминия. Получают 20,0 г (выход 93 масс. %) раствора диспергирующего компонента депрессорно-диспергирующей присадок к ДТ.

Пример 10 Получение диспергирующего компонента

К раствору 0,5 г бицикло[2.2.1]гепт-5-енацетата, 5,0 г синтетического дивинилового каучука в 6 г керосина при температуре 10°С добавляют 0,1 мг диалкильного рутениевого катализатора - [[1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(диэтиламино)этил)-бензилиден)рутения и перемешивают при температуре 10°С в течение 1 ч барботируя через реакционную смесь пропан -пропиленовую фракцию, далее перемешивают в течение 4 ч без барботажа, затем реакционную смесь гидрируют водородом в присутствии палладия, далее фильтруют через окись алюминия. Получают 10,82 г (выход 94 масс. %) раствора диспергирующего компонента депрессорно-диспергирующей присадок к ДТ.

Пример 11 Получение диспергирующего компонента

К раствору 5,0 г бицикло[2.2.1]гепт-5-енацетата, 5,0 г синтетического дивинилового каучука в 10 г керосина при температуре 25°С добавляют 2,6 мг диалкильного рутениевого катализатора - [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(этил(метил)амино)-этил)бензилиден)рутения и перемешивают при температуре 25°С в течение 1 ч барботируя через реакционную смесь пропан-пропиленовую фракцию, далее перемешивают в течение 1 ч без барботажа, затем реакционную смесь гидрируют водородом в присутствии палладия, далее фильтруют через окись алюминия. Получают 19,0 г (выход 95 масс. %) раствора диспергирующего компонента депрессорно-диспергирующей присадок к ДТ.

Пример 12 Получение диспергирующего компонента

К раствору 5,0 г бицикло[2.2.1]гепт-5-енацетата, 1 г синтетического дивинилового каучука в 6 г керосина при температуре 20°С добавляют 0,2 мг диалкильного рутениевого катализатора - [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден] дихлоро(2-(1 -(диэтиламино)этил)-бензилиден)рутения и перемешивают при температуре 20°С в течение 1 ч барботируя через реакционную смесь пропан-пропиленовую фракцию, далее перемешивают в течение 3 ч без барботажа, затем реакционную смесь гидрируют водородом в присутствии палладия, далее фильтруют через окись алюминия. Получают 11,3 г (выход 94 масс. %) раствора диспергирующего компонента депрессорно-диспергирующей присадок к ДТ.

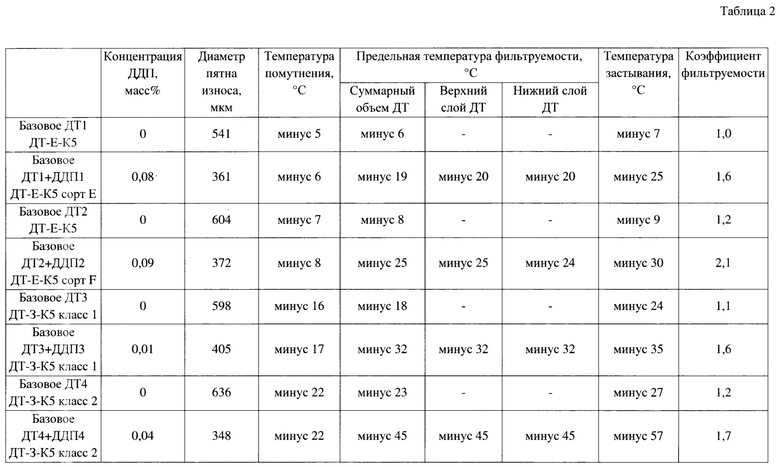

Введение депрессорно-диспергирующей присадки в дизельное топливо в концентрации 0,01-0,09 масс % не приводит к изменению температуры помутнения ДТ, приводит к снижению предельной температуры фильтруемости ДТ на 13-22°С и температуры застывания на 11-30°С, обеспечивает значение коэффициента фильтруемости ДТ с присадкой не более 3 и седиментационную устойчивость ДТ при его холодном хранении в соответствии с методикой ВНИИНП. Разность предельной температуры фильтруемости верхнего и нижнего слоев топлива, после выдерживании в течение 16 ч при температуре на 5°С ниже температуры помутнения, не превышает 2°С, что говорит о седиментационной устойчивости ДТ. Применение заявленной депрессорно-диспергирующей присадки к дизельным топливам, позволяет снизить диаметр пятна износа ДТ на 180-288 мкм. Показатель коэффициент фильтруемости не превышает значения 3,0 что удовлетворяет требованиям ГОСТ 19006-73. Полученные сравнительные результаты испытаний опытных образцов дизельного топлива приведены в табл. 2.

Приведенные данные подтверждают, что депрессорно-диспергирующая присадка к дизельным топливам, обладает противоизносными свойствами, превосходит известную присадку по степени улучшения эксплуатационных характеристик базового дизельного топлива, кроме того обеспечивает допустимое значение коэффициента фильтруемости ДТ с присадкой и седиментационную устойчивость дизельного топлива при его холодном хранении. Дизельные топлива, полученные введением депрессорно-диспергирующей присадки, обладающей противоизносными свойствами, удовлетворяют требованиям ГОСТ 32511-2013 с учетом соответствующих сортов и классов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841140C1 |

| Депрессорно-диспергирующая присадка к дизельным топливам и способ ее получения | 2019 |

|

RU2715896C1 |

| Способ получения диспергирующей присадки к дизельному топливу и диспергирующая присадка к дизельному топливу | 2017 |

|

RU2647858C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К ДИЗЕЛЬНЫМ ТОПЛИВАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2756770C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ | 2024 |

|

RU2836130C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ДЕПРЕССОРНОЙ ПРИСАДКИ К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДЕПРЕССОНАЯ ПРИСАДКА И ДИЗЕЛЬНОЕ ТОПЛИВО | 2006 |

|

RU2337944C2 |

| КОМПОНЕНТ ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ ДЛЯ ТОПЛИВ | 2024 |

|

RU2835866C1 |

| ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К ТОПЛИВУ И КОМПОЗИЦИЯ СРЕДНЕГО НЕФТЯНОГО ДИСТИЛЛЯТА ЕЕ СОДЕРЖАЩАЯ | 2007 |

|

RU2330875C1 |

Изобретение относится к депрессорно-диспергирующей присадке к дизельному топливу, содержащей смесь депрессорного и диспергирующего компонентов. Присадка характеризуется тем, что она в качестве депрессорного компонента содержит полимерное соединение, полученное радикальной сополимеризацией в керосине фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, и винилацетата, при массовом соотношении от 1:5 до 5:1, с участием инициатора радикальной полимеризации, при температуре 25-60°С в течение 4-6 ч, после которой реакционную смесь охлаждают с получением раствора депрессорного компонента в керосине. В качестве диспергирующего компонента - полимерное соединение, полученное метатезисной сополимеризацией мономеров: бицикло[2.2.1]гепт-5-енацетата, синтетического дивинилового каучука и пропан-пропиленовой фракции, в присутствии металлокомплексного диалкильного рутениевого катализатора, при массовом соотношении бицикло[2.2.1]гепт-5-енацетат: каучук от 1:20 до 5:1, массовом соотношении катализатор: мономеры в реакционной смеси от 1:500000 до 1:10000, при температуре 10-35°С в течение 1-5 ч в керосине, затем реакционную смесь гидрируют в присутствии палладия, фильтруют через окись алюминия с получением раствора диспергирующего компонента в керосине, причем депрессорный и диспергирующий компоненты после смешивания растворов компонентов находятся в присадке в соотношении от 1:4 до 4:1 по массе, суммарное содержание компонентов в присадке составляет 50 масс. %, керосин, масс. % - остальное. Также изобретение относится к способу получения присадки. Технический результат заключается в упрощении технологичности процесса, проявлении противоизносных свойств депрессорно-диспергирующей присадки, улучшении эксплуатационных характеристик дизельного топлива, снижении предельной температуры фильтруемости и температуры застывания, обеспечении седиментационной устойчивости при его холодном хранении и допустимого значения показателя коэффициент фильтруемости ДТ по ГОСТ 19006-73, а также снижении диаметра пятна износа дизельного топлива до значений регламентируемых ГОСТ 32511-2013 с учетом соответствующих сортов и классов дизельного топлива. 2 н. и 2 з.п. ф-лы, 2 табл., 12 пр.

1. Депрессорно-диспергирующая присадка к дизельному топливу, содержащая смесь депрессорного и диспергирующего компонентов, отличающаяся тем, что она в качестве депрессорного компонента содержит полимерное соединение, полученное радикальной сополимеризацией в керосине фракции 1-олефинов С12+, являющейся кубовым остатком после отгонки дорогостоящих фракций олефинов С6-С10 из продуктов термокаталитической олигомеризации этилена, и винилацетата, при массовом соотношении от 1:5 до 5:1, с участием инициатора радикальной полимеризации, при температуре 25-60°С в течение 4-6 ч, после которой реакционную смесь охлаждают с получением раствора депрессорного компонента в керосине, а в качестве диспергирующего компонента - полимерное соединение, полученное метатезисной сополимеризацией мономеров: бицикло[2.2.1]гепт-5-енацетата, синтетического дивинилового каучука и пропан-пропиленовой фракции, в присутствии металлокомплексного диалкильного рутениевого катализатора, при массовом соотношении бицикло[2.2.1]гепт-5-енацетат: каучук от 1:20 до 5:1, массовом соотношении катализатор: мономеры в реакционной смеси от 1:500000 до 1:10000, при температуре 10-35°С в течение 1-5 ч в керосине, затем реакционную смесь гидрируют в присутствии палладия, фильтруют через окись алюминия с получением раствора диспергирующего компонента в керосине, причем депрессорный и диспергирующий компоненты после смешивания растворов компонентов находятся в присадке в соотношении от 1:4 до 4:1 по массе, суммарное содержание компонентов в присадке составляет 50 масс. %, керосин, масс. % - остальное.

2. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что инициатор радикальной полимеризации выбран из диизобутирилпероксида или α-кумилпероксинеодеканоата.

3. Депрессорно-диспергирующая присадка по п. 1, отличающаяся тем, что диалкильный рутениевый катализатор выбран из [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(этил(метил)амино)-этил)бензилиден)рутения или [1,3-бис-(2,4,6-триметилфенил)-2-имидазол-идинилиден]дихлоро(2-(1-(диэтиламино)этил)-бензилиден)рутения.

4. Способ получения депрессорно-диспергирующей присадки к дизельному топливу по п. 1, характеризующийся тем, что полученные растворы депрессорного и диспергирующего компонентов в керосине смешивают в соотношении от 1:4 до 4:1 по массе, и смесь перемешивают при температуре от 0 до 25°С в течение 0,4-1 ч с получением целевого продукта.

| Депрессорно-диспергирующая присадка к дизельным топливам и способ ее получения | 2019 |

|

RU2715896C1 |

| ДИЗЕЛЬНОЕ ТОПЛИВО | 2001 |

|

RU2205201C1 |

| CN 102433175 A, 02.05.2012 | |||

| CN 102433176 A, 02.05.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

Авторы

Даты

2025-02-07—Публикация

2024-05-24—Подача