Предлагаемое изобретение относится к машиностроению, в частности к индукционным способам восстановления и упрочнения деталей подвижного состава.

В настоящее время на железнодорожном транспорте существует проблема восстановления узлов трения крупногабаритных изделий, например тележек грузового вагона, имеющих следующие узлы: пятник-подпятник, бурты шарнирных узлов, буферные тарели и стаканы, фрикционные элементы аппаратов МПК 110 А, клин-планка гасителя колебаний и т.д. Согласно существующей технологии износы этих узлов и деталей устраняют электродуговым способом с последующей механической обработкой.

Однако как новые, так и восстановленные узлы и их детали в основном изготавливают из литой стали 20 ФТЛ или стали 20 ГФЛ, которые имеют износостойкость рабочих поверхностей на два порядка ниже нормативной для пар трения.

Наряду с уже разработанными и широко применяемыми на практике технологиями, в Инженерном центре "Сплав" МПС нашли новое решение модернизации или восстановления крупногабаритных изделий, связанные с защитой как новых узлов и их деталей, так и изношенных посредством закладных элементов с их упрочнением индукционно-металлургическим способом по сопрягаемым рабочим поверхностям.

Известен способ восстановления изношенных поверхностей детали (см. патент RU N 2056252, кл.6 B 23 P 6/00, 20.03.1996 г.), при котором на эту поверхность устанавливается накладка, компенсирующая износ и закрепляемая на ней с помощью двух крепежных элементов, входящих в предварительно выполненные в детали отверстия, а затем восстанавливаемый участок подвергают мехобработке заподлицо с основной поверхностью, при этом накладку и крепежные элементы выполняют в виде стальной скобы.

Недостатком известного способа является то, что накладки, компенсирующие износ, обычно выполняют из высоколегированных сталей, обычно ст. 38 ХС. При эксплуатации в условиях работы сил трения эти вставки имеют низкие коэффициенты трения и недостаточную износостойкость, ниже нормативной в два раза.

Кроме того, высоколегированные стали дорогие, поэтому сама технология восстановления имеет достаточно высокую себестоимость. За прототип выбран способ наплавки шарнирно-поворотного устройства (см. патент RU N 2083336, кл. 6 B 23 K 9/04 Б N 19, 1997 г.), включающий упрочнение сопряженных поверхностей, которые ведут многослойно путем последовательного нанесения износостойких материалов в соответствии с секторами и участками, причем выбор материала наплавки осуществляют из условия постоянных значений работы сил трения в сопрягаемых поверхностях.

Однако недостатком такого способа является то, что восстанавливать рабочие поверхности многослойно по известному способу очень трудоемко для крупногабаритных изделий и дорого, т.к. эта технология требует разборки шарнирно-поворотного устройства, закрепления на расточном станке с последующей обработкой, а затем установки на манипуляторе для наплавки и непосредственной сборки.

Эти обстоятельства снижают производительность упрочнения и имеют достаточно высокую себестоимость.

Задача предлагаемого изобретения состояла в разработке способа защиты и восстановления крупногабаритных изделий наплавкой, позволяющего с повышением его производительности снизить себестоимость упрочнения.

Поставленная задача достигается тем, что в известном способе защиты и восстановления крупногабаритных изделий наплавкой, включающем упрочнение сопрягаемых поверхностей посредством закладных элементов, сопрягаемые поверхности изделия готовят под закладные элементы путем станочной механический обработки, а сами элементы изготавливают в соответствии с прогнозируемыми величинами износа в виде плоских вставок толщиной не менее 4-5 мм различной конфигурации в зависимости от конструктивных размеров сопряжений, работающих в условиях работы сил трения, и выполняют их из низколегированных сталей, причем упомянутые вставки со стороны подвижных контактов наплавляют износостойким покрытием 1-2 мм с твердостью 320 - 400 НВ, при этом внутреннюю поверхность вставок приваривают к изделию.

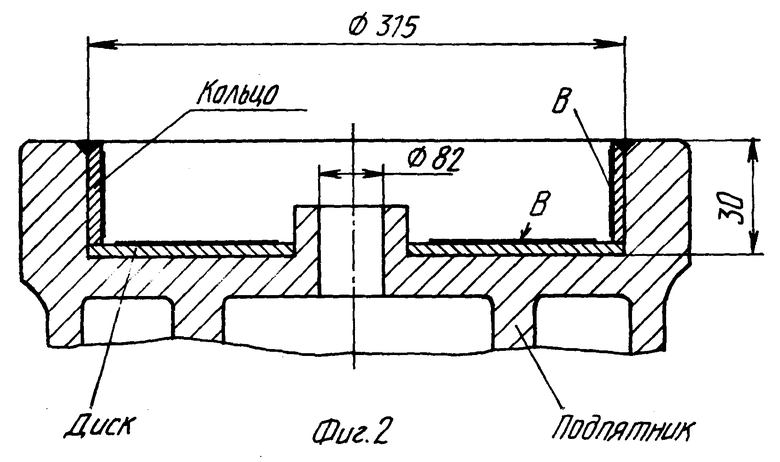

Сущность предложенного способа поясняется чертежом, где на

фиг. 1 изображена схема узлов трения тележки 18-100;

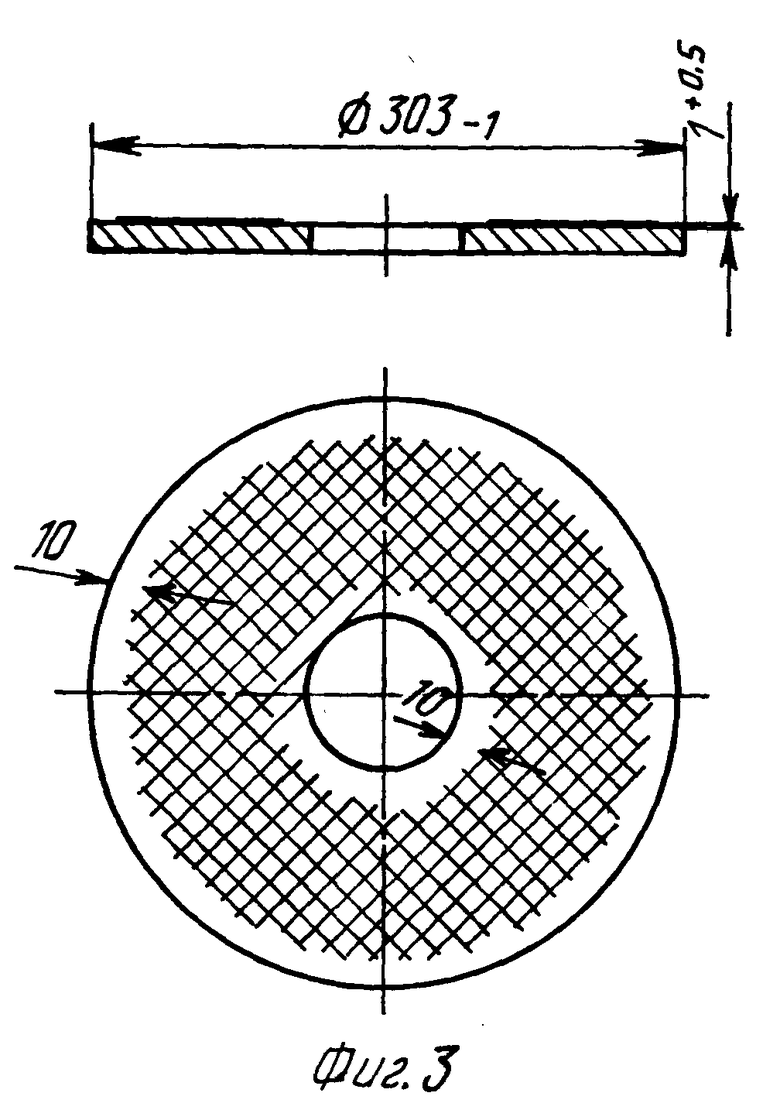

фиг. 2 - подпятник надрессорной балки с закладными элементами;

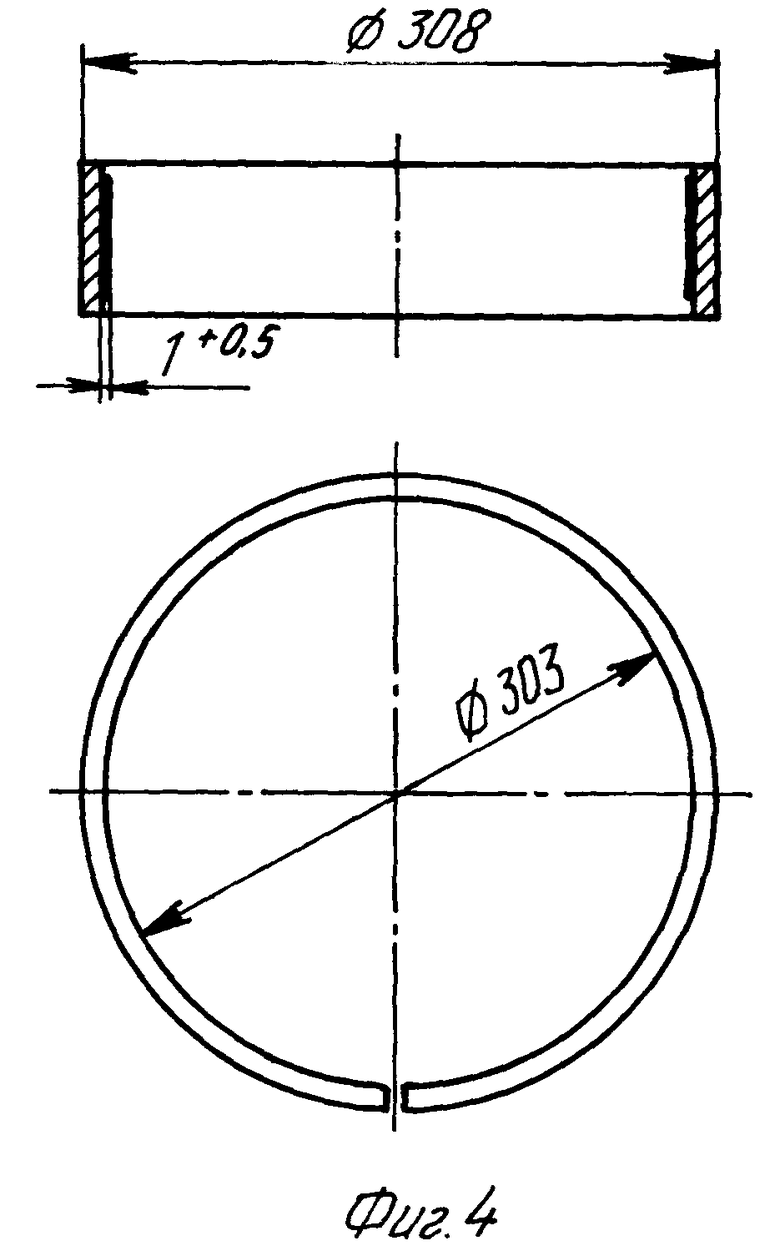

фиг. 3 - закладной элемент (диск), устанавливаемый на подпятник надрессорной балки;

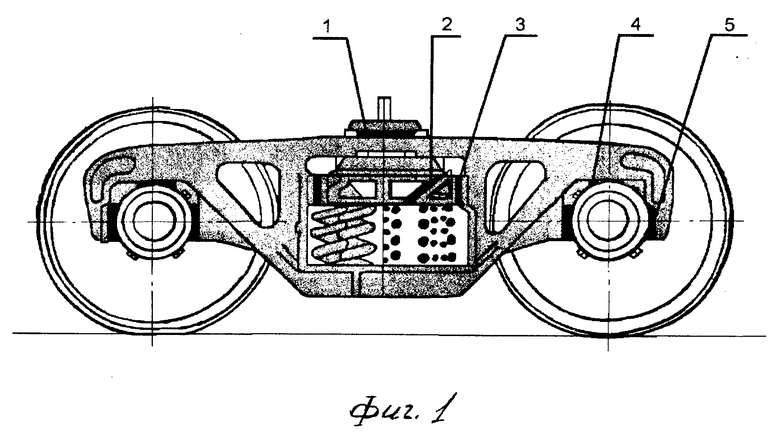

фиг. 4 - закладное кольцо.

Предлагаемый способ реализуется следующим способом.

В качестве крупногабаритного изделия рассмотрим модернизацию тележки 18-100 грузового вагона (см. фиг. 1). Восстановлению подлежат поступившие на капитальный ремонт тележки со сроком службы деталей не более 25 лет. Детали тележки, подлежащие модернизации, не должны иметь трещин и других повреждений, ремонт и восстановление которых запрещены действующей руководящей технологической документацией.

Упрочнению подлежат наиболее изнашиваемые узлы и детали (см. фиг. 1):

1 - пятник-подпятник;

2 - клин Ханина или наклонная поверхность надрессорной балки;

3 - вертикальные поверхности клина (фрикционная планка);

4 - горизонтальная поверхность буксы;

5 - вертикальные поверхности буксы (боковая рама).

Все узлы и детали, которые восстанавливают или защищают, подвергают механической обработке на станках, срезая износ (или предполагаемый износ), до получения требуемых размеров для установки износостойких закладных элементов в соответствии с чертежными размерами.

После этого готовят сами закладные элементы, причем изготавливают их из низколегированных сталей (ст. 2, ст.3, ст.4). В зависимости от сопряженных поверхностей, работающих в паре трения, прогнозируют величину износа на основе экспериментальных данных. Из плоского проката, как правило толщиной 4-5 мм, вырезают вставки различных конфигураций.

После закладные элементы - вставки подвергают упрочнению индукционно-металлургическим способом по поверхности, которая называется рабочей (контактной), износостойким покрытием 1-2 мм с твердостью не менее 320-400 НВ. После этого вставки привариваются к основному изделию.

Восстановление или защиту тележки могут производить как в целом, так и по отдельным узлам и деталям на обоих тележках вагона.

Необходимые детали и узлы могут быть изготовлены как на самом предприятии, производящем модернизацию, так и поставляться в качестве комплектующих с других заводов-изготовителей, а также ремонтных участков.

Пример.

Проводили восстановление подпятника надрессорной балки тележки 18-100 (см. фиг.2). Материал подпятника - сталь 20 Г1ФЛ, 3). Срок работы подпятника - 2 года. Износ по сопряженной с подпятником поверхности составил примерно 5 мм.

Во-первых, подпятник подвергается механической обработке на расточном станке до получения глубины подпятника, равной 30 мм. При этом в месте сопряжения вертикальной поверхности наружного буфера с плоской опорной поверхностью подпятника выдержали галтель 3-4 мм. Прямой угол, являющийся концентратором напряжений, не допускается. ПО верхней кромке наружного буфера по всему периметру выполняют фаску 3 х 3 мм для приварки износостойкого кольца.

Во-вторых, изготавливают закладные элементы: из проката толщиной 4-5 мм (материал ст. 3) вырезают кольцо диаметром 308 мм, высотой 25 мм или, состоящее из двух полуколец; плоский диск диаметром 303 мм с отверстием по центру диаметром 82 мм для внутреннего бурта.

Сопрягаемые с пятником поверхности В колец и диска упрочняют износостойким покрытием 1-2 мм из стали УСЧ-35 с твердостью 320-400 НВ (см. фиг. 3,4).

В-третьих, проводят установку закладных элементов: плоский диск свободно устанавливают на расточенную опорную поверхность подпятника, кольцо или два полукольца устанавливают с натягом в подпятник, опирая его на поверхность диска и приваривая к верхней кромке наружного буфера сплошным швом по всему периметру буфера с последующей зачисткой. Вертикальные стыки износостойкого кольца должны иметь фаски 3х3 мм для приварки вертикальным швом при их установке с последующей зачисткой шлифовальной машинкой.

Основное требование к восстановленному подпятнику - безремонтная работа узла "пятник-подпятник" как груженых, так и порожних вагонов в заданные межремонтные сроки.

Использование предполагаемого изобретения позволяет за счет закладных элементов, выполненных из низколегированных сталей и упрочненных по сопрягаемым поверхностям, работающих в режиме пар трения, осуществлять их надежную защиту или восстановление, повышая тем самым производительность упрочнения крупногабаритных изделий.

Кроме того, благодаря закладным элементам, выполненным из низкоуглеродистой стали, снижается себестоимость технологии в целом в пять раз при увеличении на 5-10 лет срока службы защищенных новых изделий или восстановленных изношенных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОД ПОДШИПНИКИ | 2001 |

|

RU2206439C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБЫ МОДЕРНИЗАЦИИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2722288C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| ПОЛУАВТОМАТ ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2003 |

|

RU2250812C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| ПОДПЯТНИКОВЫЙ УЗЕЛ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1996 |

|

RU2127683C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКОВ | 2005 |

|

RU2288085C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| СПОСОБ УПРАВЛЕНИЯ ИЗНОСОСТОЙКОСТЬЮ ПАР ТРЕНИЯ ПРИ ДИНАМИЧЕСКИХ НАГРУЗКАХ | 1999 |

|

RU2192945C2 |

Изобретение относится к машиностроению, в частности к индукционным способам восстановления и упрочнения деталей подвижного состава. Защиту или восстановление крупногабаритных изделий осуществляют посредством закладных элементов. Сопрягаемые поверхности изделия готовят под закладные элементы путем станочной механической обработки. Сами элементы изготавливают в соответствии с прогнозируемыми величинами износа в виде плоских вставок толщиной не менее 4-5 мм различной конфигурации в зависимости от конструктивных размеров сопряжений, работающих в условиях работы сил трения. Выполняют их из низколегированных сталей. Упомянутые вставки со стороны подвижных контактов наплавляют износостойким покрытием 1-2 мм с твердостью 320-400 НВ. Внутреннюю поверхность вставок приваривают к изделию. Способ позволяет осуществить надежную защиту крупногабаритных изделий, снизить себестоимость обработки в пять раз, увеличить срок их службы. 4 ил.

Способ защиты и восстановления крупногабаритных изделий наплавкой, включающий упрочнение сопрягаемых поверхностей посредством закладных элементов, отличающийся тем, что сопрягаемые поверхности изделия готовят под закладные элементы путем станочной механической обработки, а сами элементы изготавливают в соответствии с прогнозируемыми величинами износа в виде плоских вставок толщиной не менее 4 - 5 мм различной конфигурации в зависимости от конструктивных размеров сопряжений, работающих в условиях работы сил трения, и выполняют их из низколегированых сталей, причем упомянутые вставки со стороны подвижных контактов наплавляют износостойким покрытием 1 - 2 мм с твердостью 320 - 400 НВ, при этом внутреннюю поверхность вставок приваривают к изделию.

| СПОСОБ НАПЛАВКИ ШАРНИРНО-ПОВОРОТНОГО УСТРОЙСТВА | 1994 |

|

RU2083336C1 |

| Способ устранения дефектов на поверхности закаленных деталей | 1986 |

|

SU1373509A1 |

| Способ восстановления шеек коленчатого вала,изношенных сверх пределов ремонтных размеров | 1986 |

|

SU1442355A1 |

| ПЕРЕХОДНИК ДЛЯ ТРУБ НЕФТЯНОЙ СКВАЖИНЫ | 1996 |

|

RU2126512C1 |

| GB 1522956 A, 31.08.78. | |||

Авторы

Даты

1999-01-20—Публикация

1998-01-19—Подача