Область техники

[0001] Изобретение относится к области измерительной техники с применение вычислительных технологий и может быть использовано в области промышленности, которая эксплуатирует трубопроводы (нефтегазодобывающей, строительной, энергетической, атомной, коммунальном хозяйстве, диагностике металлоконструкций, охране окружающей среды).

Уровень техники

[0002] В процессе эксплуатации трубопровод испытывает различного рода внешние нагрузки, включающие: внутреннее давление, температурные изменения, сторонние факторы, связанные с условием прокладки (подвижки грунта, оползневые эффекты, сейсмически неустойчивые зоны с цикличным нагрузками, горные, болотистые, морские трубопроводы и т.д.). Кроме этого, при определенных условиях (в том числе при изготовлении и строительстве трубопровода), а также с течением времени при эксплуатации в условиях старения в стенке металла возникают локальные дефекты, так или иначе уменьшающие несущую способность трубопровода, и развивающиеся в продольном направлении, поперечном направлении или в любом их взаимном сочетании в зависимости от конфигурации сил. При этом могут возникать следующие основные виды механических напряжений: кольцевые напряжения, продольные напряжения, напряжения изгиба, кручения, сдвига или их комбинации.

[0003] Кольцевые напряжения в стенке труб возникают от внутреннего давления транспортируемой среды и в отсутствие возможных неоднородностей и дефектов эти напряжения постоянны по окружности рассматриваемого сечения трубы. В случае наличия дефекта или неоднородностей будет наблюдаться неравномерный характер распределения кольцевых напряжений в области данной неоднородности, и данная анизотропия будет обусловлена локальной концентрацией напряжений.

[0004] Продольные напряжения складываются из напряжений, обусловленных: 1) внутренним давлением среды (рассчитываются как доля от кольцевых); 2) возможными температурными деформациями; 3) изгибом, который может быть вызван кривизной трассы при укладке трубопровода (например, кривизной траншеи) либо возможными непроектными внешними воздействиями и/или изменением положения трубопровода (например, в результате его всплытия, перемещения вследствие оползневых процессов и др.). Поэтому практической приоритетной задачей определения напряженного состояния трубопроводов является определение степени концентрации механических напряжений внутри трубопровода в условиях действия реальных нагрузок.

[0005] В настоящее время существует множество решений, обеспечивающих детектирование механических напряжений в трубопроводах. Известен способ внутритрубной диагностики технического состояния трубопровода, описанный в RU 2697008 C1. Данное решение предусматривает осуществление перемещения внутри трубопровода между смотровыми люками под давлением транспортируемой по трубопроводу жидкости устройства, представляющего собой разъемный корпус сферической формы с размещенными внутри него датчиками магнитного поля, температуры, давления и акустическими датчиками, акселерометрами и устройством записи данных, измеренных датчиками. В устройство введены источник питания и генератор тактовой частоты. Датчики акустической эмиссии выполнены с возможностью приема сигналов эмиссии в звуковой и сверхзвуковой областях частот. В качестве датчиков магнитного поля использованы не менее четырнадцати однокомпонентных датчиков постоянного магнитного поля, равномерно и симметрично расположенных по внутренней поверхности корпуса таким образом, чтобы была обеспечена высокая степень их взаимной соосности. Перед началом измерений проводят итеративную высокоточную калибровку устройства, обеспечивающую соосность симметрично расположенных однокомпонентных датчиков. Измеряют не менее 14 компонент магнитной индукции этого поля в различных точках внутритрубного пространства, по которым производят вычисление не менее 7 градиентов магнитной индукции внутреннего поля трубы. Измеряют не менее двух параметров поля акустической эмиссии и температуры теплового поля и давления транспортируемой жидкости в различных точках внутритрубного пространства. Вычисляют на основе полученных данные диагностических параметров трубопровода.

[0006] Однако известному решению присущи недостатки. В одной и той же точке на поверхности трубопровода действуют кольцевые и продольные механические напряжения, ориентированные перпендикулярно. Однокомпонентный датчик магнитного поля в известном решении не может обеспечить измерение магнитного поля пространства в этой заданной точке - он измеряет лишь проекцию поля в заданном направлении в конкретно взятой точке. Более того, в известном решении геометрия устройства выбрана в виде сферы, на поверхности которой располагаются датчики. Несмотря на то, что датчики расположены симметрично относительно центра, данная система не сможет определить вид механических напряжений (кольцевые, продольные, осевые, изгибные, кручения, сдвиг и т.д.), т.к. само по себе распределение механических напряжений внутри трубопровода не является симметричным, и способы оценки опасности трубопровода не являются симметричными по всем направлениям.

Раскрытие изобретения

[0007] Задачей изобретения является устранение указанных выше недостатков и создание решения, обеспечивающего определение фактического состояния трубопровода, работающего в условиях реальных нагрузок.

[0008] Техническим результатом при этом является повышение точности определения степени концентрации механических напряжений внутри трубопровода в условиях действия реальных нагрузок.

[0009] Для достижения данного технического результата предложено устройство внутритрубного определения механических напряжений в трубопроводе, выполненное с возможностью перемещения в пределах трубопровода и содержащее: цилиндрический корпус, содержащий, по меньшей мере, два соосно-расположенных диска из неферромагнитных материалов, жестко связанных между собой и разнесенных на расстоянии L между собой; по меньшей мере, четыре зонда с 3D датчиками градиометра, выполненных с возможностью сканирования внутритрубной поверхности посредством метода томографии магнитных градиентов (MTM-G), при этом упомянутые четыре зонда жестко закреплены и соосно-ориентированы в пределах цилиндрического корпуса на упомянутых двух соосно-расположенных дисках и обеспечивают: а) сканирование в трех взаимно перпендикулярных плоскостях во внутритрубном пространстве; б) регистрацию градиентов магнитного поля в автоматическом режиме; и в) передачи контроллеру определения механических напряжений данных измерений механических напряжений в трубопроводе в виде зарегистрированных градиентов магнитного поля; контроллер определения механических напряжений, расположенный в пределах цилиндрического корпуса, содержащий память, соединенную с процессором, и выполненный с возможностью приема от упомянутых четырех зондов данных измерения механических напряжений в трубопроводе и их сохранения в упомянутой памяти.

[0010] Дополнительно упомянутые четыре зонда выполнены с возможностью регистрации изменения местоположения трубопровода в пространстве.

[0011] Дополнительно изменение местоположения трубопровода в пространстве включает, по меньшей мере, одно из следующего: направление трубопровода в пространстве, глубина заложения трубопровода, перепады высоты расположения трубопровода, повороты трубопровода в пространстве, изменения проектного местоположения трубопровода, или их комбинации.

[0012] Дополнительно упомянутые четыре зонда выполнены с возможностью регистрации локальных дефектов изменения геометрии трубопровода.

[0013] Очевидно, что как предыдущее общее описание, так и последующее подробное описание даны лишь для примера и пояснения и не являются ограничениями данного изобретения.

Краткое описание чертежей

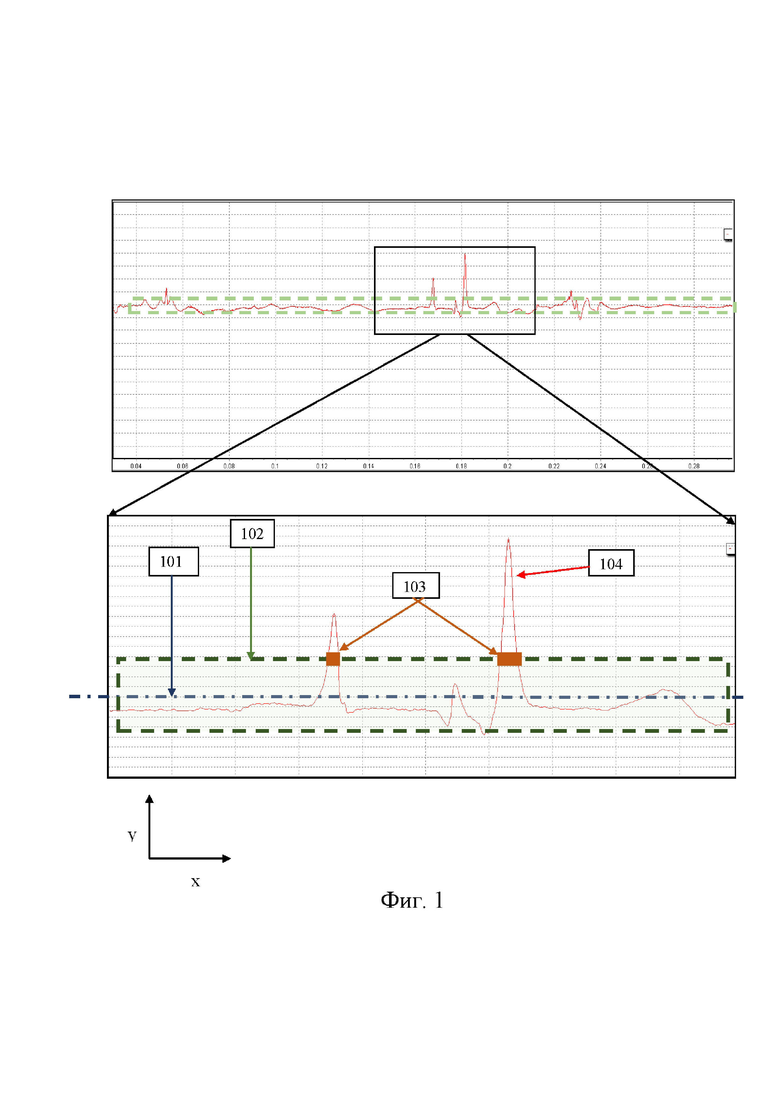

[0014] Фиг. 1 – графическое представление возможного распределения выбранного характеристического параметра.

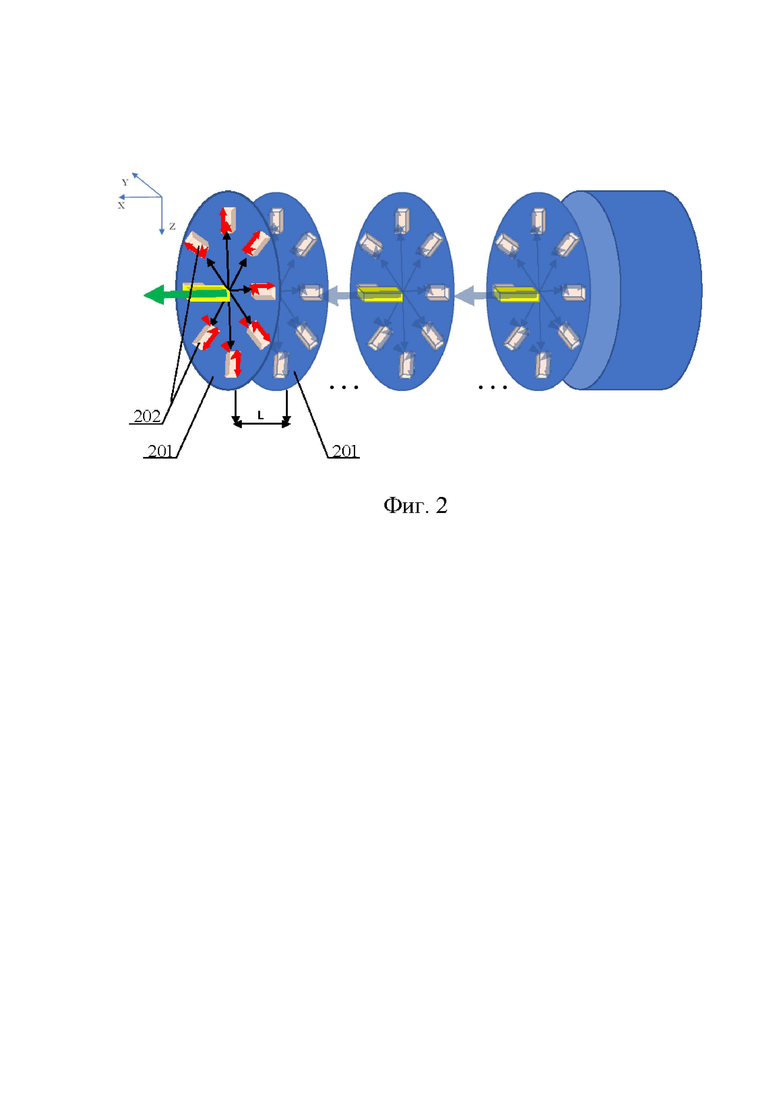

[0015] Фиг. 2 – схематичное изображение устройства внутритрубного определения механических напряжений в трубопроводе.

Осуществление изобретения

[0016] Как отмечалось выше, в пределах трубопровода могут возникать следующие основные виды механических напряжений: кольцевые напряжения, продольные напряжения, напряжения изгиба или их комбинации. Каждый из приведенных видов механических напряжений может определяться как анизотропия распределения соответствующих средних величин характеристических параметров, например, следующим образом: выбирается характеристический параметр для определенной оценки (например, для оценки кольцевых напряжений за такой характеристический параметр может быть выбран критерий модуля анизотропии градиентов поля, лежащих в секущей плоскости трубопровода); в результате сравнительного анализа распределения характеристического параметра, любая анизотропия такого распределения может означать факт наличия аномалии (концентратора напряжений), для чего определяется базис и выбирается интервал допустимых средних фоновых значений отклонения от базиса; Границы выхода распределения за область значений коридора определяют границы аномалий, а степень концентрации напряжений может быть определены как относительная величина таких отклонений от коридора базовых значений.

[0017] В соответствии с вышеизложенным, на фиг. 1 приведено возможное распределение выбранного характеристического параметра. На приведенной фигуре позицией 101 обозначена базовая линия, позицией 102 обозначен базовый диапазон, позицией 103 обозначены концентраторы напряжений (аномалии) и позицией 104 обозначен характеристический параметр. Горизонтальная ось Х определяет продольную координату вдоль оси трубопровода, а вертикальная ось Y определяет значения характеристического параметра. Для оценки кольцевых напряжений используются попарно ориентированные в противоположном направлении датчики регистрации градиентометра, выполненного с возможностью сканирования внутритрубной поверхности посредством метода томографии магнитных градиентов (далее – градиентометр MTM-G), лежащие в плоскости, секущей ось трубопровода. За характеристический параметр могут быть взяты значения градиентов, коллинеарные радиальным направлениям в плоскости, перпендикулярной оси трубопровода. Состав и набор таких попарно ориентированных датчиков для оценки кольцевых напряжений определяется диаметром трубопровода. Число зондов определяется минимально доступными размерами носителя (например, поршня внутритрубной диагностики (ВТД)), куда может быть установлен градиентометр, но не менее 4 штук для наименьшего диаметра. При этом концентрация кольцевых напряжений может быть определена как анизотропия в распределении градиентов попарно ориентированных зондов. Необходимо отметить, что рамках настоящего решения в качестве носителя упомянутых зондов может выступать поршень ВТД, профилемер, основанный на регистрации как изменения местоположения трубопровода в пространстве, инспекционное устройство диагностики – UT/TFI (кроме MFL без размагничивающей головки, т.к. высока искусственная намагниченность после проведения такого типа обследования) и т.д.

[0018] Для оценки продольных напряжений используются попарно ориентированные в соосном направлении вдоль оси трубопровода зонды градиентометра, установленные на жестко зафиксированном расстоянии между собой, в двух (как минимум) жестко связанных плоскостях.

[0019] Для оценки напряжений изгиба (как вертикальных, так и горизонтальных) наличие изгибающего момента может быть определено как градиент соосно и продольно ориентированных зондов, лежащих в центре носителя.

[0020] Любые остальные виды напряжений и их взаимные комбинации (кручение, сложно напряженный изгиб, сдвиг) могут быть определены соответствующими отдельными другими выражениями, выходящими за пределы настоящего решения и являющиеся предметами частных случаем воплощения данного изобретения.

[0021] Схематическое представление устройства 200 внутритрубного определения механических напряжений в трубопроводе показано на фиг. 2. Устройство 200 содержит цилиндрический корпус, содержащий, по меньшей мере, два соосно-расположенных диска 201 из неферромагнитных материалов, четыре зонда 202 с 3D датчиками градиометра, выполненных с возможностью сканирования внутритрубной поверхности посредством метода томографии магнитных градиентов (MTM-G), и контроллер определения механических напряжений (не показан на фиг.), расположенный в пределах цилиндрического корпуса, содержащий память (не показана на фиг.), соединенную с процессором. Упомянутый контроллер выполнен с возможностью приема от упомянутых четырех зондов 202 данных измерения механических напряжений в трубопроводе и их сохранения в упомянутой памяти.

[0022] Диски 201 жестко связаны между собой и разнесены на расстоянии L друг от друга. В рамках настоящего решения, а также на фиг. 2 представлено множество дисков 201, которые располагаются в пределах цилиндрического корпуса устройства. Количество упомянутых дисков обусловлено особенностью конструкции трубопровода, который необходимо подвергнуть сканированию.

[0023] Упомянутые четыре зонда 202 жестко закреплены и соосно-ориентированы в пределах цилиндрического корпуса на упомянутых двух соосно-расположенных дисках 201. Зонды 202 обеспечивают: а) сканирование в трех взаимно перпендикулярных плоскостях во внутритрубном пространстве; б) регистрацию градиентов магнитного поля в автоматическом режиме; и в) передачу контроллеру определения механических напряжений данных измерений механических напряжений в трубопроводе в виде зарегистрированных градиентов магнитного поля. В качестве альтернативы, упомянутые четыре зонда 202 могут быть выполнены с дополнительной возможностью регистрации изменения местоположения трубопровода в пространстве. В рамках данной альтернативы изменение местоположения трубопровода в пространстве включает, по меньшей мере, одно из следующего: направление трубопровода в пространстве, глубина заложения трубопровода, перепады высоты расположения трубопровода, повороты трубопровода в пространстве, изменения проектного местоположения трубопровода, или их комбинации. В качестве дополнительной альтернативы, упомянутые четыре зонда 202 могут быть выполнены с дополнительной возможностью регистрации локальных дефектов изменения геометрии трубопровода (например, овальность или вмятины трубопровода).

[0024] При перемещении устройства внутритрубного определения механических напряжений в трубопроводе происходит регистрация градиентов магнитного поля в автоматическом режиме, и запись их во внутреннюю память.

[0025] Работа устройства 200 может выполняться в соответствии с нижеследующими этапами.

[0026] На первом этапе измеряют плотность магнитного потока посредством массивов датчиков путем последовательного бесконтактного измерения характеристических параметров вдоль оси трубопровода. В качестве характеристических параметров могут использовать градиенты индукции магнитного поля dB, характеризующие изменение плотности магнитного потока, проходящего через массив датчиков в процессе их перемещения вдоль оси внутри трубопровода. Бесконтактное измерение плотности магнитного потока включает бесконтактное измерение плотности магнитного потока в плоскости YZ, бесконтактное измерение плотности магнитного потока в плоскости XY и бесконтактное измерение плотности магнитного потока в двух плоскостях XZ, расположенных на расстоянии друг от друга. Плоскость YZ определяет область действия поперечных кольцевых напряжений трубопровода, плоскость XY определяет область действия продольно-горизонтальных напряжений трубопровода и изгибающих моментов, а упомянутые плоскости XZ определяют область действия продольно-вертикальных напряжений и изгибающих моментов. Упомянутые бесконтактные измерения могут происходить одновременно в плоскостях YZ, XY и двух плоскостях XZ. После бесконтактного измерения плотности магнитного потока переходят ко второму этапу.

[0027] На втором этапе принимают контроллером определения механических напряжений данные характеристических параметров в виде градиентов индукции магнитного поля dB, которые характеризуют изменение плотности магнитного потока. После приема упомянутых данных, переходят к третьему этапу.

[0028] На третьем этапе выполняют упомянутым контроллером калибровку данных характеристических параметров на основании принятых данных, при которой по известным данным определяют калибровочные коэффициенты, характеризующие магнитомеханическое состояние однородного трубопровода на всей его протяженности как зависимость изменения плотности магнитного потока от изменения механического момента. Калибровочные коэффициенты определяются в виде отношений магнитных и механических моментов. Упомянутая калибровка определяется как из условий заранее известных отличий магнитных моментов в двух различных сечениях трубопровода или известных отличий механических моментов для условий разницы во внутреннем давлении или температуры. После упомянутой калибровки переходят к четвертому этапу.

[0029] На четвертом этапе упомянутым контроллером вычисляют распределения механических напряжений в каждой измеренной точке на всем протяжении трубопровода посредством матричных преобразований. В результате матричных преобразований определяют приращения главного вектора напряжений в каждой измеренной точке. Поперечные кольцевые, продольно-горизонтальные и продольно-вертикальные напряжения вычисляют отдельно как проекции главного вектора напряжений на соответствующие плоскости, лежащие в области действия напряжений. После упомянутого вычисления переходят к пятому этапу.

[0030] На пятом этапе упомянутым контроллером определяют механические напряжения в трубопроводе на основании вычисленного распределения механических напряжений в каждой измеренной точке на всем протяжении трубопровода. При заданных критериях предельных значений напряжений определяют аномалии. По максимальной величине отклонения от допустимых значений механических напряжений судят о величине концентрации механических напряжений, а по форме распределения механических напряжений судят о характере источника аномалии. После упомянутого определения переходят к шестому этапу.

[0031] На шестом этапе выполняется автоматическое сохранение в базу данных механических напряжений характеристических параметров в виде градиентов индукции магнитного поля dB, определенных калибровочных коэффициентов и вычисленных распределений механических напряжений в каждой измеренной точке на всем протяжении трубопровода.

[0032] Хотя данное изобретение было показано и описано со ссылкой на определенные варианты его осуществления, специалистам в данной области техники будет понятно, что различные изменения и модификации могут быть сделаны в нем, не покидая фактический объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДЕ | 2020 |

|

RU2747791C1 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| Способ бесконтактного выявления наличия, месторасположения и степени опасности концентраторов механических напряжений в металле ферромагнитных сооружений | 2019 |

|

RU2724582C1 |

| Устройство обнаружения дефектов металлических трубопроводов | 2023 |

|

RU2831870C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ИНСПЕКТИРОВАНИЯ ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2635751C2 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| Способ обнаружения дефектов трубопроводов и устройство для его осуществления | 2023 |

|

RU2822335C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2742631C2 |

| Устройство и способ внутритрубной диагностики технического состояния трубопровода | 2019 |

|

RU2722636C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2009 |

|

RU2453760C2 |

Использование: для внутритрубного определения механических напряжений в трубопроводе. Сущность изобретения заключается в том, что устройство внутритрубного определения механических напряжений в трубопроводе, выполненное с возможностью перемещения в пределах трубопровода и характеризующееся тем, что содержит цилиндрический корпус, содержащий, по меньшей мере, два соосно-расположенных диска из неферромагнитных материалов, жестко связанных между собой и разнесенных на расстоянии L друг от друга; по меньшей мере, четыре зонда с 3D датчиками градиометра, выполненных с возможностью сканирования внутритрубной поверхности посредством метода томографии магнитных градиентов (MTM-G), при этом упомянутые четыре зонда жестко закреплены и соосно-ориентированы в пределах цилиндрического корпуса на упомянутых двух соосно-расположенных дисках и обеспечивают: а) сканирование в трех взаимно перпендикулярных плоскостях во внутритрубном пространстве; б) регистрацию градиентов магнитного поля в автоматическом режиме; и в) передачу контроллеру определения механических напряжений данных измерений механических напряжений в трубопроводе в виде зарегистрированных градиентов магнитного поля; контроллер определения механических напряжений, расположенный в пределах цилиндрического корпуса, содержащий память, соединенную с процессором, и выполненный с возможностью приема от упомянутых четырех зондов данных измерения механических напряжений в трубопроводе и их сохранения в упомянутой памяти. Технический результат: повышение точности определения степени концентрации механических напряжений внутри трубопровода в условиях действия реальных нагрузок. 3 з.п. ф-лы, 2 ил.

1. Устройство внутритрубного определения механических напряжений в трубопроводе, выполненное с возможностью перемещения в пределах трубопровода и характеризующееся тем, что содержит:

- цилиндрический корпус, содержащий, по меньшей мере, два соосно-расположенных диска из неферромагнитных материалов, жестко связанных между собой и разнесенных на расстоянии L друг от друга;

- по меньшей мере, четыре зонда с 3D датчиками градиометра, выполненных с возможностью сканирования внутритрубной поверхности посредством метода томографии магнитных градиентов (MTM-G), при этом

упомянутые четыре зонда жестко закреплены и соосно-ориентированы в пределах цилиндрического корпуса на упомянутых двух соосно-расположенных дисках и обеспечивают:

а) сканирование в трех взаимно перпендикулярных плоскостях во внутритрубном пространстве;

б) регистрацию градиентов магнитного поля в автоматическом режиме; и

в) передачу контроллеру определения механических напряжений данных измерений механических напряжений в трубопроводе в виде зарегистрированных градиентов магнитного поля;

- контроллер определения механических напряжений, расположенный в пределах цилиндрического корпуса, содержащий память, соединенную с процессором, и выполненный с возможностью приема от упомянутых четырех зондов данных измерения механических напряжений в трубопроводе и их сохранения в упомянутой памяти.

2. Устройство по п. 1, характеризующееся тем, что упомянутые четыре зонда выполнены с дополнительной возможностью регистрации изменения местоположения трубопровода в пространстве.

3. Устройство по п. 2, характеризующееся тем, что изменение местоположения трубопровода в пространстве включает, по меньшей мере, одно из следующего: направление трубопровода в пространстве, глубина заложения трубопровода, перепады высоты расположения трубопровода, повороты трубопровода в пространстве, изменения проектного местоположения трубопровода, или их комбинации.

4. Устройство по п. 1, характеризующееся тем, что упомянутые четыре зонда выполнены с дополнительной возможностью регистрации локальных дефектов изменения геометрии трубопровода.

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2568808C2 |

| US 2015061659 A1, 05.03.2015 | |||

| US 2014368191 A1, 18.12.2014. | |||

Авторы

Даты

2022-08-23—Публикация

2021-10-19—Подача