Предпосылки создания и сущность изобретения

Данное изобретение относится к горячей прокатке тонкой полосы, как правило, при температуре свыше 700оС. Его особенно, но не исключительно, целесообразно применять для выполняемой на одной линии горячей прокатки тонкой стальной полосы, получаемой путем непрерывной разливки на установке для непрерывной разливки с двумя валками, в том случае, когда коррекция формы полосы имеет важное значение.

Последние разработки в области разливки полосы с использованием двух валков обеспечили возможность получения стальной полосы с толщиной порядка менее 5 мм и, как правило, 3 мм и менее. Толщина такой полосы может быть дополнительно уменьшена путем обжатия ее на расположенном на одной линии стане горячей прокатки после ее получения на установке для непрерывной разливки. Было установлено, что при горячей прокатке полосы с целью дальнейшего уменьшения толщины в полосе могут возникать значительные дефекты из-за гофрирования материала полосы на входе в рабочие валки прокатного стана. Такие дефекты, связанные с образованием гофров, могут быть сравнительно незначительными и проявляться в виде кривых линий, видимых на поверхности полосы. Однако в особенности при прокатке очень тонкой полосы гофрированные части полосы могут оказаться загнутыми одна поверх другой перед прокаткой, так что эти части полосы становятся сильно обжатыми и расслаиваются, что приводит к очень серьезным дефектам.

Было установлено, что такие дефекты, связанные с образованием гофров, возникают из-за непостоянства толщины полосы и непостоянства результирующей степени обжатия по ширине полосы. Как правило, центральная часть полосы может подвергаться большему относительному обжатию по сравнению с краями полосы, или "волны" могут возникать по ширине полосы. Последнее проявляется в виде "волн" вдоль длины полосы. Воздействие обжатия по всему прокатному стану приводит к тому, что части полосы, имеющие большую толщину, отстают в большей степени по сравнению с тонкими частями полосы. Следовательно, более толстые части полосы будут подвергаться сжатию в продольном направлении, в то время как более тонкие части будут подвергаться растяжению, и это вызовет коробление. Коробления затем вдавливаются в полосу при прокатке с образованием дефектов формы далее по ходу движения. В крайних случаях полоса может быть полностью пересогнута у таких короблений, и согнутый материал вдавливается в полосу с образованием серьезных дефектов. В том случае, когда изменения толщины полосы поперек ширины полосы локализованы в небольших частях ширины полосы, результатом может быть локализованное гофрирование полосы. Степень гофрирования зависит от степени различия толщины по ширине полосы и от части ширины полосы, на которую повлияло различие в обжатии.

Авторами изобретения было установлено, что гофрирование во время горячей прокатки тонкой стальной полосы с толщиной менее приблизительно 3 мм можно в значительной степени контролировать путем гарантирования того, что полоса, поступающая в прокатный стан, подвергается растяжению в определенных пределах. Более точно, авторами изобретения было установлено, что путем приложения определенного растяжения можно избежать коробления полосы такого типа, какой привел бы к образованию гофров, но при этом одновременно необходимо поддерживать растяжение на уровне ниже верхнего предельного значения, чтобы избежать чрезмерной деформации ползучести полосы (приводящей к образованию "шейки" или разрыву), которая приводит к повреждению полосы.

В соответствии с иллюстративным вариантом осуществления изобретения предлагается способ коррекции формы путем горячей прокатки тонкой стальной полосы такого типа, какую наиболее типично получают путем непрерывной разливки с использованием установки для непрерывной разливки с двумя валками, включающий в себя подачу полосы через зев валков между парой рабочих валков, приложение сдавливающих полосу усилий между рабочими валками с целью обжатия полосы по толщине (с целью уменьшения толщины полосы) и приложение растяжения к полосе, поступающей к рабочим валкам, которое является достаточно большим, чтобы гарантировать, что никакая часть полосы, входящей в рабочие валки, не находится в состоянии сжатия в продольном направлении, т.е. чтобы превысить напряжение коробления полосы, и достаточно малым с тем, чтобы получить относительное удлинение полосы за счет деформации ползучести не более 1%. Растяжение, которое допустимо для получения относительного удлинения за счет деформации ползучести не более 1%, было определено так, как описано в работе P.J.Wray "Effect of Carbon Content on Plastic Flow of Plain Carbon Steel at Elevated Temperatures", American Society for Metals and the Metallurgical Society of AIME, vol.13 (Jan 1982) ["Влияние содержания углерода на пластическое течение нелегированной углеродистой стали при повышенных температурах", Американское общество металловедения и Общество металлургов Американского института горных инженеров, инженеров-металлургов и инженеров-нефтяников, том 13 (январь 1982)].

В то время как толщина полосы перед прокаткой может превышать 2,5 мм, полоса также может иметь толщину перед прокаткой всего приблизительно 0,5 мм или менее.

Полоса может быть подвергнута горячей прокатке при температуре не менее приблизительно 700оС. Полоса также может быть подвергнута горячей прокатке при температуре вплоть до приблизительно 1200оС. Степень обжатия по толщине полосы посредством рабочих валков, как правило, составляет приблизительно 35% или меньше и обычно определяется выбором заказчика, то есть тем, какую толщину готовой полосы хочет получить заказчик.

Приложенное растяжение может быть таким, чтобы ограничить относительное удлинение полосы за счет деформации ползучести величиной, не превышающей 0,5%.

Предпочтительно изменение обжатия полосы по толщине поперек полосы, вызванное рабочими валками, является достаточно малым для того, чтобы предотвратить появление дефектов формы полосы и образование поверхностных складок за рабочими валками по ходу движения более 200 I-единиц. Однако при некоторых обстоятельствах изменение обжатия может быть таким, что обеспечивается возможность появления дефектов формы за валками по ходу движения и образования поверхностных складок с величиной вплоть до 400 I-единиц. Дефекты формы полученной полосы будут изменяться по ее ширине; при этом указанные числовые значения, выраженные в I-единицах, характеризуют дефекты формы и образование поверхностных складок на полосе для наихудшего случая. Прокатанную полосу, полученную таким образом, как правило, подвергают дополнительной обработке после охлаждения в серийном дрессировочном стане для получения более ровной полосы с дефектами формы и поверхностными складками, характеризуемыми величиной ниже 100 I-единиц.

I-единицы представляют собой меру плоскостности полученной полосы. I-единицы определяются уравнением

I-единицы = (h/l)×24,469,

где "h" представляет собой амплитуду изменения толщины от пика к пику и "l" представляет собой расстояние между пиками (то есть длину волны) дефектов формы на полосе. Иногда при использовании данного выражения для определения I-единиц в процессе работы 24,469 округляют до 25.

Растяжение, как правило, прикладывают к полосе путем пропускания ее через пару протяжных роликов, расположенных впереди рабочих валков, но дополнительные протяжные ролики также могут быть использованы за рабочими валками по ходу движения, чтобы поддерживать растяжение до и после рабочих валков. Чем больше растяжение у рабочих валков, тем меньше будет усилие при прокатке, необходимое для достижения заданного обжатия.

Краткое описание чертежей

Чтобы обеспечить возможность более полного понимания изобретения, определение соответствующих растяжений полосы и один вариант установки для прокатки, предназначенной для функционирования в соответствии с изобретением, будут описаны с некоторыми подробностями со ссылкой на сопровождающие чертежи, на которых

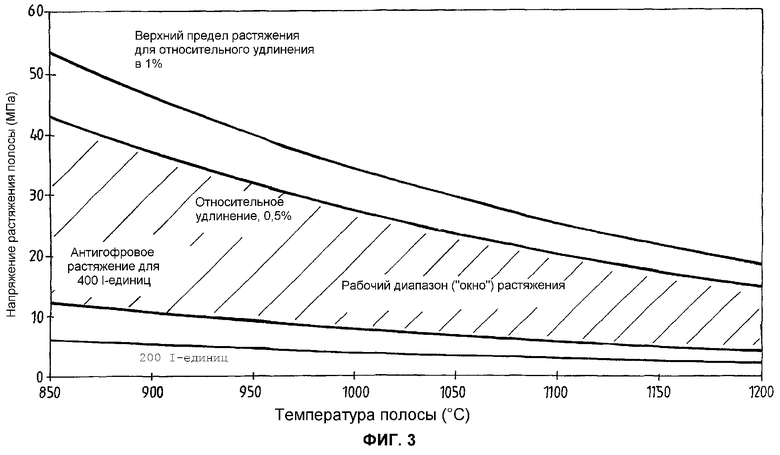

фиг.1 схематично иллюстрирует типичное образования гофров при горячей прокатке тонкой полосы толщиной менее 3 мм, полученной путем непрерывной разливки с использованием установки для непрерывной разливки с двумя валками;

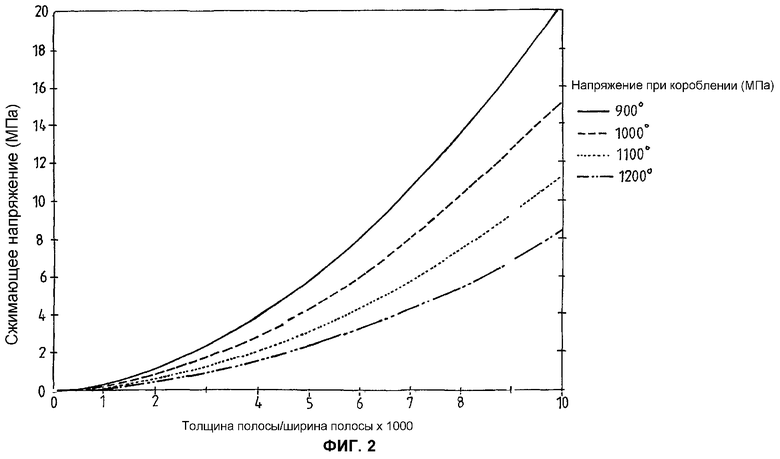

фиг.2 представляет собой график, показывающий необходимое сжимающее напряжение для коробления при заданном отношении толщины полосы к ее ширине и температуре полосы;

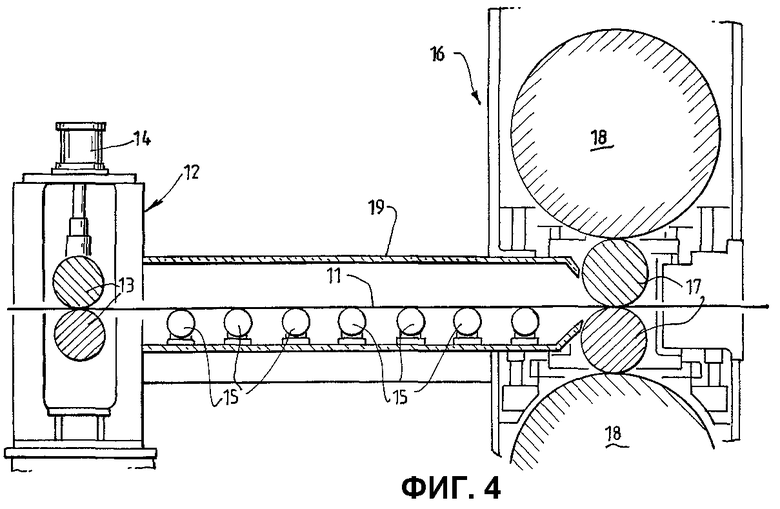

фиг.3 показывает верхнее и нижнее предельные значения растяжения при входе в стан для типовой тонкой стальной полосы при ее горячей прокатке при температурах от 850оС до 1200оС в соответствии с настоящим изобретением;

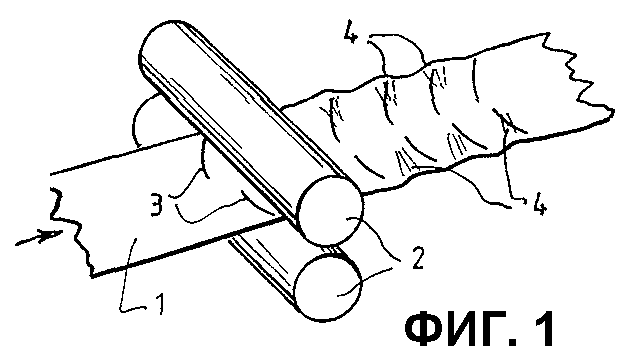

фиг.4 иллюстрирует часть установки для прокатки полосы, которая может быть приведена в действие для горячей прокатки тонкой стальной полосы в соответствии с настоящим изобретением.

Подробное описание

Фиг.1 схематично иллюстрирует полосу 1, проходящую через зев валков между парой рабочих валков 2 прокатного стана в ситуации, когда имеет место коробление полосы в зоне до рабочих валков по ходу движения в местах 3, которые вдавливаются с образованием дефектов 4 в зоне за рабочими валками по ходу движения (дефектов формы и поверхностных складок, или гофров). Это иллюстрирует проблему, на решение которой направлено настоящее изобретение.

Поскольку изменение относительного удлинения в поперечном направлении после прокатки также представляет собой дефект формы в зоне за рабочими валками по ходу движения полосы, может быть показано, как рассматривается в Приложении, что величина гофров должна быть меньше этого дефекта формы. В частности, в Приложении к данному описанию показано, что деформация "гофрирования" полосы  у входа в стан задана выражением

у входа в стан задана выражением

где  представляет собой величину дефекта формы за рабочими валками по ходу движения, выраженную в виде деформации удлинения. То есть деформация гофрирования в зоне до рабочих валков по ходу движения всегда меньше по величине по сравнению с величиной дефекта формы за рабочими валками по ходу движения. Дефект формы за рабочими валками по ходу движения измерить легче, чем деформацию гофрирования, и максимальный дефект формы, допустимый для последующей обработки, определяется лучше, при этом он, как правило, составляет менее 200 I-единиц, хотя в некоторых случаях колебание дефектов формы за рабочими валками по ходу движения может составлять до 400 I-единиц. Поскольку деформация гофрирования в зоне до рабочих валков по ходу движения должна быть меньше по величине, чем деформация формы полосы за рабочими валками по ходу движения, это, в свою очередь, определяет максимальную ожидаемую деформацию гофрирования для такой полосы при нормальных условиях прокатки.

представляет собой величину дефекта формы за рабочими валками по ходу движения, выраженную в виде деформации удлинения. То есть деформация гофрирования в зоне до рабочих валков по ходу движения всегда меньше по величине по сравнению с величиной дефекта формы за рабочими валками по ходу движения. Дефект формы за рабочими валками по ходу движения измерить легче, чем деформацию гофрирования, и максимальный дефект формы, допустимый для последующей обработки, определяется лучше, при этом он, как правило, составляет менее 200 I-единиц, хотя в некоторых случаях колебание дефектов формы за рабочими валками по ходу движения может составлять до 400 I-единиц. Поскольку деформация гофрирования в зоне до рабочих валков по ходу движения должна быть меньше по величине, чем деформация формы полосы за рабочими валками по ходу движения, это, в свою очередь, определяет максимальную ожидаемую деформацию гофрирования для такой полосы при нормальных условиях прокатки.

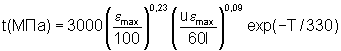

Следует отметить, что проблема, на решение которой направлено настоящее изобретение, связана с тонкой полосой, такой как получаемая путем разливки с использованием установки для непрерывной разливки с двумя валками, при этом для данной полосы дефекты формы не являются однородными по ширине полосы. Если полоса имеет достаточную толщину, то коробление не будет возникать, несмотря на колебание относительного удлинения в поперечном направлении, вследствие жесткости полосы при изгибе. Ранее была установлена эмпирическая зависимость минимальной деформации коробления от толщины и ширины полосы для случая дефектов формы, и это было выполнено Somers и др. и описано в указанной ниже публикации: Somers R.R. и др. (1984), "Verification and Applications of a Model for Predicting Hot Strip Profile, Crown and Flatners", Iron and Steel Engineer, Sept., pp.35-44. Та же теория может быть применена к "гофрированию" в зоне перед рабочими валками по ходу движения полосы. На фиг.2 показано необходимое соответствующее сжимающее напряжение для коробления при заданном отношении толщины полосы к ее ширине и температуре полосы.

Для полос с толщиной менее 2,5 мм и шириной более 1000 мм необходимое сжимающее напряжение составляет менее 2 МПа (то есть мегапаскалей). Напряжение коробления будет легко превзойдено для типовых имеющихся дефектов формы, которые характеризуются напряжением порядка 5-10 МПа. Для полосы большей толщины, составляющей 10 мм, напряжение коробления составляет порядка 10-20 МПа и, следовательно, вероятность возникновения коробления мала. Кроме того, данная проблема, как правило, не возникает для обычной катаной тонкой полосы, поскольку тонкую полосу получают путем обжатия с помощью предшествующих прокатных станов, и получающаяся в результате полоса имеет профиль с относительно равномерной толщиной по ширине полосы с утолщенной посередине частью полосы.

Приложенное растяжение, необходимое для того, чтобы избежать гофрирования, гарантирует то, что никакая часть полосы не находится в состоянии сжатия, и любое сжатие меньше предельной величины коробления полосы. Полоса должна быть подвергнута упругому удлинению с тем, чтобы более короткие участки полосы были растянуты для обеспечения соответствия их более длинным, более удлиненным зонам. Это напряжение растяжения (растягивающее напряжение) t определяется произведением модуля упругости Е и наихудшего "гофрирования", выраженного в виде относительного сжатия dε0. При использовании вышеприведенного выражения (1) растяжение при входе может быть получено с учетом дефекта формы в зоне за рабочими валками по ходу движения согласно следующему уравнению:

Если величина максимального допустимого дефекта формы составляет 200 I-единиц или характеризуется относительным удлинением при сжатии, составляющим 0,2%, то далее может быть рассчитано напряжение растяжения t, которое необходимо приложить, чтобы избежать гофрирования. Модуль упругости полосы зависит от температуры и для целей настоящего изобретения был получен путем моделирования из экспериментальных данных с помощью выражения

Е = 41ехр(-Т/330)ГПа,

Е = 41ехр(-Т/330)ГПа,

где Т - температура в градусах Цельсия. Минимальное напряжение (растяжения) при входе, которое необходимо приложить, чтобы избежать гофрирования, для дефектов формы величиной 200 и 400 I-единиц в зоне за рабочими валками по ходу движения показано на фиг.3 для модуля упругости при различных температурах полосы для типовой полосы из стали, раскисленной кремнием/марганцем, полученной с использованием установки для непрерывной разливки с двумя валками. Эта сталь может иметь следующий состав:

На фиг.3 показан крайний случай с дефектом формы величиной 400 I-единиц. Это чрезмерное натяжение может быть необходимым на "передних" концах разливаемой и прокатываемой полосы до того, как будет достигнут устойчивый (стабильный) регулируемый режим работы.

Максимальное приложенное растяжение должно быть таким, чтобы избежать чрезмерной деформации ползучести полосы (ведущей к утончению или разрыву полосы). Некоторая степень ползучести всегда будет иметь место при прокатке горячекатаной полосы под натяжением. Напряжение растяжения, необходимое для того, чтобы обеспечить заданную степень деформирования, зависит от температуры и в значительно меньшей степени от скорости деформации. Для заданной максимальной деформации, которая считается допустимой, максимальное напряжение растяжения можно спрогнозировать для некоторой скорости деформации путем использования модели ползучести (Creep Model). Для настоящего случая напряжение ползучести было определено с помощью модели

,

,

где εmax представляет собой максимальную допустимую относительную деформацию ползучести, выраженную в процентах, u представляет собой скорость полосы в метрах в минуту и l представляет собой длину полосы в метрах, которая подвергнута растяжению. Коэффициенты были установлены из экспериментальных данных для данного сорта стали. Графически это показано в виде верхних пределов напряжения растяжения на фиг.3 для максимальных деформаций ползучести, характеризуемых относительным удлинением 0,5% и 1%, между натяжным устройством и прокатным станом, находящимися на расстоянии 1 м друг от друга, при скорости полосы 60 м/мин. Было установлено, что при увеличении/уменьшении скорости деформации в два раза, вызванном, например, аналогичным изменением скорости разливки, это напряжение изменяется только на 5%.

На фиг.3 показан диапазон значений ("окно") растяжения для тонкой полосы (толщиной менее 3 мм), который должен обеспечить отсутствие гофрирования при одновременном избежании чрезмерной ползучести полосы в интервале температур от 900оС до 1200оС. Можно принять, что максимальная величина дефекта формы за рабочими валками по ходу движения составляет или 200 I-единиц, или 400 I-единиц. Первое значение представляет собой типичный верхний предел. Последнее значение характеризует типичные крайние случаи, такие как те дефекты, которые могут иметь место на передних или задних концах полосы, полученной разливкой, или при заправке полосы. Верхние предельные значения растяжения, препятствующего гофрированию, были такими, что относительное удлинение, вызванное ползучестью, составляло менее 0,5% или 1%. Допустимое растяжение для получения относительного удлинения, вызванного ползучестью, не более 1%, как указано выше, было определено согласно описанному в работе P.J.Wray "Effect of Carbon Content on Plastic Flow of Plain Carbon Steel at Elevated Temperatures", American Society for Metals and the Metallurgical Society of AIME, vol.13А (Jan 1982).

Эти результаты справедливы для стали, раскисленной марганцем/кремнием, как рассмотрено выше. Для стали, раскисленной алюминием, максимальные значения растяжения, как правило, будут меньше на 25%, но это будет зависеть от химического состава полосы. Типовая раскисленная алюминием сталь может содержать приблизительно 0,06 мас.% углерода, приблизительно 0,25 мас.% марганца, приблизительно 0,15 мас.% алюминия.

Видно, что необходимое растяжение увеличивается при снижении температуры полосы вследствие возрастания модуля упругости. Как правило, нижние пределы напряжения растяжения находятся в диапазоне от приблизительно 5 (11) МПа для 900оС до 2 (4) МПа для 1200оС соответственно для дефектов формы величиной 200 (400) I-единиц. Верхние пределы напряжения растяжения составляли от 37 до 15 МПа в том же интервале температур для максимального относительного удлинения полосы, составляющего 0,5%.

Ожидается, что те же предельные значения напряжения растяжения применимы для нержавеющей стали 304.

На фиг.4 проиллюстрирована часть оборудования прокатного стана, который может быть приведен в действие в соответствии с настоящим изобретением. В этом прокатном стане тонкую стальную полосу 11 пропускают через клеть 12 с протяжными роликами, содержащую пару протяжных роликов 13, к которым усилия захвата полосы приложены посредством пары гидравлических цилиндров 14, расположенных по одному с каждой стороны клети с протяжными роликами.

После прохода через клеть 12 с протяжными роликами полоса 11 опирается на рольганг, образованный последовательно расположенными роликами 15, по которым она проходит к прокатному стану 16, содержащему пару рабочих валков 17, расположенных один над другим, и пару, состоящую из верхнего и нижнего опорных валков 18. Усилия, служащие для обжатия полосы, приложены между рабочими валками 17 посредством гидравлических цилиндров (не показанных), расположенных с двух сторон прокатного стана и действующих через верхний опорный валок 18. Между клетью 12 с протяжными роликами и клетью 16 прокатного стана полоса удерживается внутри герметизированного ограждения 19.

В соответствии с настоящим изобретением протяжные ролики приводят в действие для приложения растяжения к полосе, входящей в прокатный стан, которое является достаточно большим для того, чтобы предотвратить гофрирование, но достаточно малым для того, чтобы избежать чрезмерной ползучести.

Проиллюстрированная установка приведена в качестве примера и иллюстрирует наилучший способ реализации изобретения, известный заявителю в настоящее время. Однако другие варианты установки могут быть пригодными. В частности, несмотря на то что одна пара протяжных роликов представляет собой простое и эффективное средство создания растяжения в полосе перед рабочими валками, можно использовать другие средства создания растяжения, такие как ряд протяжных роликов или ролики натяжного устройства, и предпочтительно протяжные ролики, ряд протяжных роликов или ролики натяжного устройства, расположенные за прокатным станом по ходу движения полосы.

Приложение

Соответствие между формой и гофрированием

Дефекты формы возникают, когда обжатие, осуществляемое в прокатном стане, не является равномерным по ширине полосы, и поэтому локальные зоны с большей степенью обжатия приводят к образованию более длинной полосы за рабочими валками по ходу движения по сравнению с базовой. Эта более длинная полоса будет локально изгибаться. Если dr представляет собой локальное изменение степени пропорционального обжатия по толщине и dε представляет собой локальное изменение удлинения полосы при растяжении, пропорциональное длине (форме) полосы, то при сохранении потока массы полосы можно показать, что

dεs = dr /(1-r),

где r представляет собой базовое (среднее) обжатие полосы. Предельные допуски на форму (отклонения формы) полосы, как правило, четко определены.

Далее рассматривается зона прокатного стана и сделано предположение, что полоса входит в эту зону с равномерной скоростью по ширине и, следовательно, отсутствует гофрирование в зоне до прокатного стана по ходу движения полосы. Если имеет место неравномерное обжатие, то, исходя из условия сохранения потока массы, полоса должна выходить из зоны прокатки с неравномерными скоростями, зависящими от изменения удлинения (формы). В частности, исходя из сохранения потока массы, скорость выхода полосы uexit может быть выражена через скорость входа uentry, и толщину на входе hentry, и толщину на выходе hexit. Математически можно записать

uexit = uentry hentry/hexit = uentry (1-r)

duexit = uexit dr/(1-r) = uexit dεs

где duexit представляет собой отклонение скорости выхода полосы, и с помощью второго выражения устанавливается зависимость этой величины от формы полосы за прокатным станом по ходу движения. Большее обжатие приводит к более высокой скорости выхода. Вообще такая ситуация не может возникать, поскольку скорости валков и полосы тесно связаны между собой, и произвольное изменение скорости выхода полосы из-за формы полосы подразумевает изменение скорости валка вдоль его оси, что неверно. Следовательно, предположение, заключающееся в том, что скорость входа полосы рядом с зоной прокатки является равномерной по ширине полосы, не может быть верным.

Далее делается предположение относительно другого крайнего случая, при котором скорость выхода полосы является равномерной. При использовании тех же соображений скорость входа полосы в зону прокатки задается следующим выражением:

uentry = (1-r) uexit

duentry = -uexit dr = -uentry dr (1-r) = -uentry dεs,

где duentry представляет собой изменение скорости входа. Следовательно, дефект формы полосы в виде локального относительного удлинения полосы в зоне за рабочими валками приводит к уменьшению скорости входа. Далеко перед валками по ходу движения скорость полосы является равномерной, и поэтому локально полоса должна замедляться (отставать) и сжиматься, когда она входит в зону прокатки. Тогда соответствующее сжимающее (отрицательное растягивающее) напряжение вследствие отклонения формы за валками по ходу движения имеет вид

,

,

где dε0=duentry/uentry представляет собой деформацию гофрирования перед рабочими валками по ходу движения. Теперь получена формула, связывающая изменение растяжения до рабочих валков по ходу движения с дефектом формы за рабочими валками по ходу движения. Если это сжимающее напряжение будет слишком большим, то до рабочих валков по ходу движения будет возникать коробление с нежелательными последствиями, упомянутыми выше. Для предотвращения этого коробления положительное растяжение при входе может быть увеличено на величину, равную максимальному сжимающему напряжению, возникающему вследствие дефекта формы.

Два вышеприведенных сценария представляют собой крайние случаи, и на практике возникают условия (представляющие собой нечто среднее между указанными двумя случаями), которые вызывают изменение скорости (и растяжения) полосы рядом с валками как перед валками, так и за валками по ходу движения, при этом данное изменение составляет половину вышеуказанной величины. Следовательно, вышеприведенная формула, относящаяся к напряжению, определяет верхнее предельное значение сжатия в зоне до валков по ходу движения, но также может быть использована для задания заранее определенного запаса прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧАЯ ПРОКАТКА ТОНКОЙ ПОЛОСЫ | 2000 |

|

RU2257971C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНТЕГРИРОВАННОГО МОНИТОРИНГА И КОНТРОЛЯ ПЛОСКОСТНОСТИ ПОЛОСЫ И ПРОФИЛЯ ПОЛОСЫ | 2007 |

|

RU2434711C2 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| Способ производства электротехнической стали | 2015 |

|

RU2621205C2 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СВЕРХТОНКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ТОНКИХ СЛЯБОВ | 2003 |

|

RU2320431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2203749C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| ПРОКАТНАЯ ЛИНИЯ И СПОСОБ ПРОКАТКИ | 2011 |

|

RU2527831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ СТАЛИ | 2008 |

|

RU2434696C1 |

Изобретение относится к области горячей прокатки тонкой полосы. Задача изобретения - исключение гофрообразования подката. Тонкую стальную полосу пропускают через клеть с протяжными роликами к прокатному стану, содержащему пару рабочих валков и верхний и нижний опорные валки. Полоса проходит через зев между рабочими валками, сдавливающими полосу, усилия приложены между рабочими валками для обжатия полосы по толщине. Протяжные ролики обеспечивают приложение растяжения к полосе, проходящей к рабочим валкам. Растяжение, приложенное захватывающими роликами, является достаточно большим для того, чтобы гарантировать то, что никакая часть полосы, входящей в рабочие валки, не находится в состоянии сжатия в продольном направлении, т.е., чтобы превысить напряжение коробления полосы. Приложенное растяжение является достаточно малым для того, чтобы получить относительное удлинение полосы, вызванное ползучестью, не более 1%. Полоса может быть подвергнута горячей прокатке посредством рабочих валков при температуре, находящейся в интервале от 700°С до 1200°С. Исходная полоса может быть получена путем непрерывной разливки с помощью установки непрерывной разливки с двумя валками. Изобретение обеспечивает постоянство результирующей степени обжатия по ширине полосы. 2 н. и 26 з.п. ф-лы, 4 ил.

| JP 63052702 А, 05.03.1988 | |||

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

| Способ горячей прокатки широких полос | 1980 |

|

SU973196A1 |

| JP 58006706 А, 14.01.1983. | |||

Авторы

Даты

2005-11-27—Публикация

2001-05-25—Подача