Изобретение относится к области изготовления спиралей (пружин), а именно к аппаратам (далее в тексте устройство), с помощью которых обеспечивается деформация проволоки путем ее навивки на керн (оправку).

Известно по кн. Вопросы проектирования, изготовления и службы пружин, под общ. ред. Н.Н.Давыденкова, Москва-Ленинград, 1956, стр.76, устройство для навивки пружин с начальным натяжением, содержащее основную плиту, на которой смонтированы два ролика, выполненные с возможностью подачи проволоки в направляющий элемент, и два штифта, каждый из которых закреплен в своем держателе, имеющих возможность перемещаться в кольцевых пазах основной плиты и устанавливаться в любом положении относительно направляющего элемента.

Недостатком данного устройства является невозможность осуществлять на нем навивку микропружин из проволоки диаметрами от 0,02 мм до 0,2 мм.

Известное по кн. Вопросы проектирования, изготовления и службы пружин, под общ. ред. Н.Н.Давыденкова, Москва-Ленинград, 1956, стр.75, устройство для навивки пружин с начальным натяжением содержит оправку с поджатым к ней роликом и направляющий элемент.

Недостатком данного устройства является невозможность осуществлять настройку навивки пружин с начальным натягом различных типоразмеров. Это объясняется тем, что угол предварительной навивки αп.н. устанавливается поворотом планки, на которой закреплен направляющий элемент. Расстояние а оси поворота планки от оси вращения оправки устанавливается

α=ϕ·Rпн,

где ϕ - центральный угол участка предварительной навивки;

Rпн - радиус предварительной навивки.

Радиус предварительной навивки равен

,

,

где Do - диаметр оправки;

d - диаметр проволоки.

Таким образом, величина расстояния α, оси поворота планки от оси вращения оправки, зависит от диаметра оправки Dо и диаметра проволоки d. Поэтому устройство, в котором размер α - величина постоянная, рассчитано только на изготовление пружины одного типоразмера. Каждый раз для изготовления спирали с другими диаметром оправки Dо и диаметром проволоки d требуется замена планки с направляющим элементом из-за необходимости изменить величину расстояния α, оси поворота планки от оси вращения оправки.

Задачами, решаемыми данным изобретением, является повышение производительности и расширение функциональных возможностей устройства, а именно получение возможности навивки микропружин различных типоразмеров из проволоки диаметрами от 0,02 мм до 0,2 мм с индексом жесткости С=6...20.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в получении возможности осуществлять навивку спирали на повышенных скоростях с получением различных предварительных натягов, в возможности проводить для этого перенастройку без замены как самого устройства, так и каких-либо его отдельных деталей.

Указанный выше технический результат достигается тем, что устройство для навивки пружин с начальным натяжением, содержащее оправку с поджатым к ней роликом и направляющий элемент, выполненный с возможностью отгиба в сторону навиваемых витков части проволоки, подаваемой на оправку, снабжено винтовым приводом смещения направляющего элемента вдоль оси вращения оправки. При этом направляющий элемент выполнен в виде желобчатого шкива, установленного с расположением оси его вращения перпендикулярно оси вращения оправки и выполненного с возможностью отвода от оправки.

Снабжение устройства винтовым приводом смещения направляющего элемента вдоль оси вращения оправки обеспечило возможность осуществления подхода проволоки к оправке как под углом подъема винтовой линии навивки, в случае навивки пружины без начального натяжения, так и под углом, полученным при отгибе в сторону навитой части пружины. Выполнение направляющего элемента в виде желобчатого шкива, ось вращения которого расположена перпендикулярно оси вращения оправки, обеспечило возможность отгиба проволоки при ее подходе к оправке. Кроме этого исключен интенсивный износ поверхности направляющего элемента, соприкасающегося с проволокой. Выполнение желобчатого шкива с возможностью его отвода от оправки обеспечило возможность осуществить предварительную навивку нескольких витков проволоки на оправку перед включением шпинделя. Предложенная совокупность новых признаков позволила осуществлять на одном и том же устройстве навивку пружин различных типоразмеров на повышенных скоростях с получением заданного начального натяга.

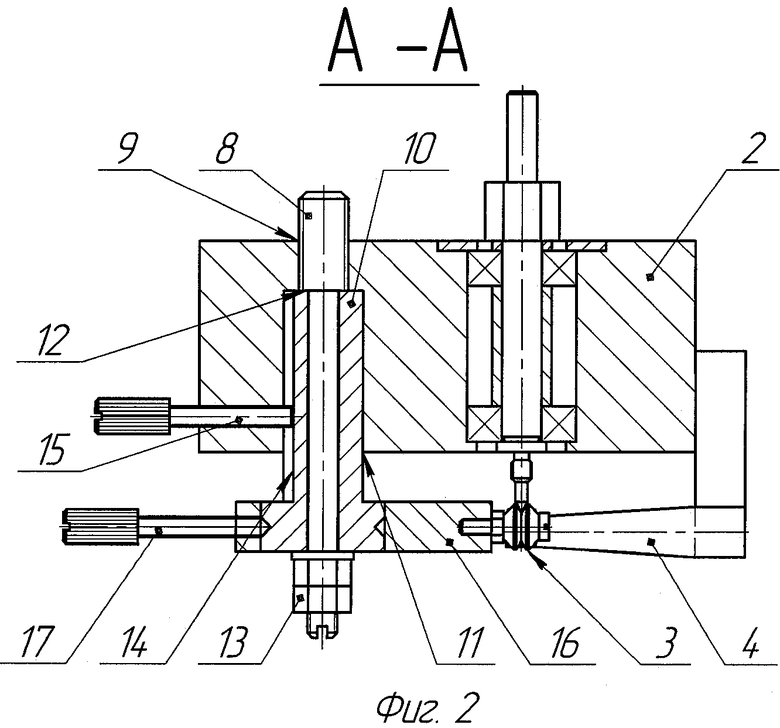

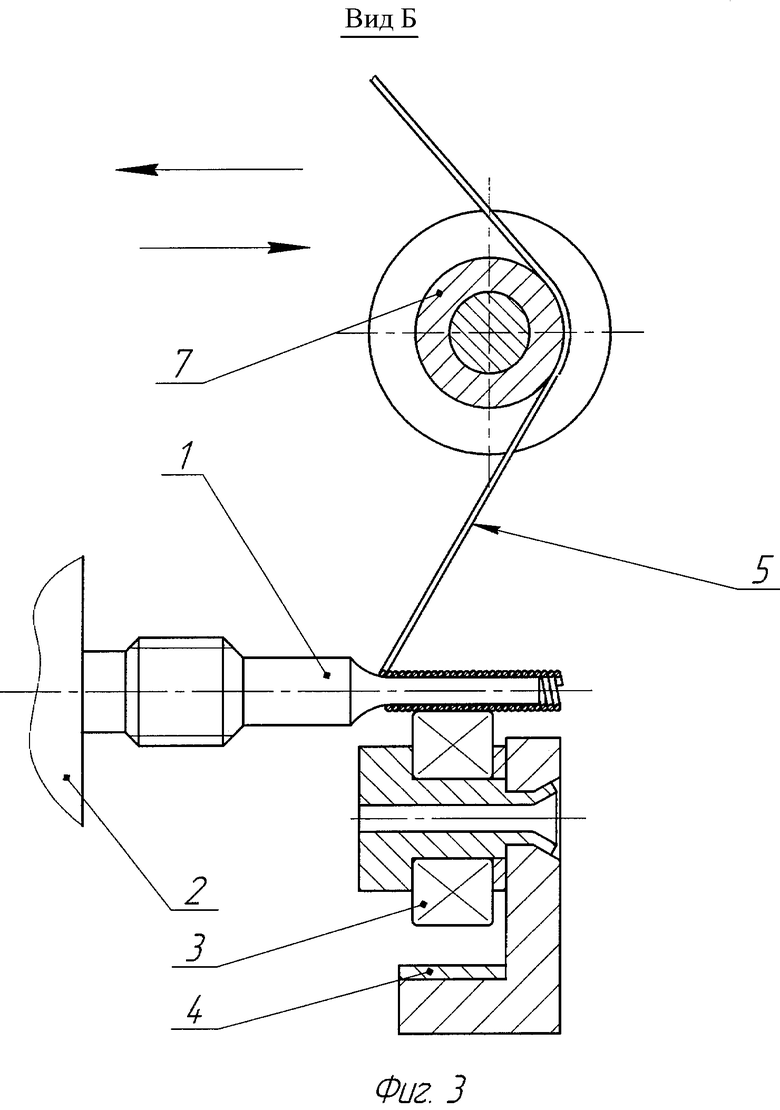

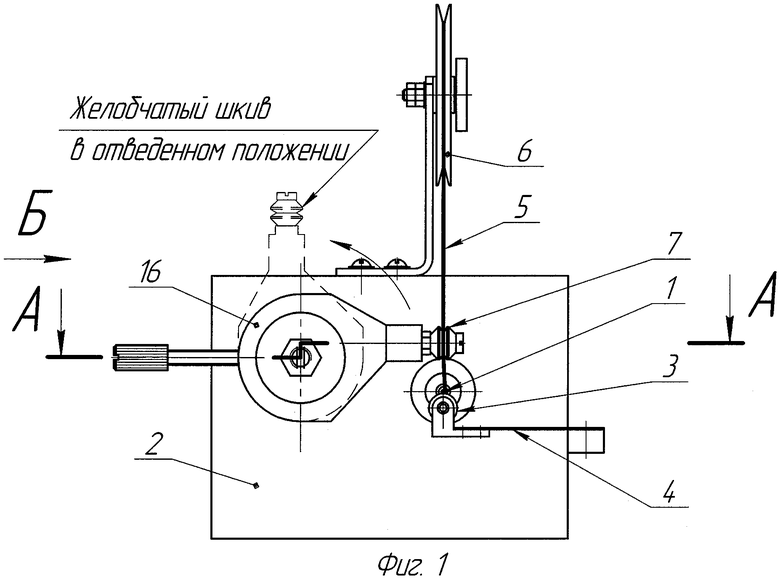

На фиг.1 показано устройство для навивки пружин с начальным натяжением; на фиг.2 - то же, сечение А-А; на фиг.3 - то же, расположение направляющего элемента относительно оправки, вид Б.

Устройство (см. фиг.1 и 2) содержит консольную оправку 1, установленную в корпусе 2, и прижимной ролик 3. Прижимной ролик 3 расположен на пружине изгиба 4 с возможностью вращения. Для подачи проволоки 5 (см. фиг.3) к оправке 1 на корпусе 2 смонтирован желобчатый шкив 6 с возможностью вращения.

Направляющий элемент 7, выполненный в виде желобчатого шкива, снабжен винтовым приводом для его смещения вдоль оси вращения оправки 1.

Привод выполнен в виде шпильки 8, ввинченной в резьбовое отверстие 9, выполненное в корпусе 2. На шпильке 8 установлена гильза 10, вставленная в гладкое отверстие 11, выполненное в корпусе 2. Резьбовое отверстие 9 и гладкое отверстие 11 выполнены соосными. Шпилька 8 и гильза 10 образовали между собой кинематическую вращательную пару, а гильза 10 и корпус 2 - кинематическую поступательную пару.

Для образования кинематической вращательной пары резьбовая часть шпильки 8 отделена от ее же цилиндрической поверхности опорной поверхностью 12, а на конце цилиндрической поверхности выполнена резьба, на которую навинчен крепежный элемент 13. Крепежный элемент 13 выполнен в виде шайбы и двух гаек. Для предотвращения вращения гильзы 10 относительно корпуса 2 на наружной поверхности выполнен паз 14 ("шпоночного" типа). В корпус 2 ввинчен винт 15, конец которого введен в паз 14. На свободном конце гильзы 10 установлен кронштейн 16 с возможностью поворота относительно общей оси винта 8 и гильзы 10. Для предотвращения несанкционированного поворота кронштейна 16 имеется винт 17. Винт 17 ввинчен в кронштейн 16, а его конец введен в паз 14, выполненный в гильзе 10. На кронштейне 16 закреплен направляющий элемент 7. Ось вращения направляющего элемента (шкива) 7 расположена перпендикулярно оси вращения оправки 1. При повороте кронштейна 16 направляющий элемент 7 может занимать нерабочее положение (см. фиг.3).

Подготовку к работе устройства осуществляют следующим образом.

Проволоку 5, подведенную через шкив 6 к оправке 1, обматывают вокруг ее рабочей части 3...4 раза и прижимают к оправке прижимным роликом 3. Направляющий элемент 7, расположенный в нерабочем положении, поворотом кронштейна 16 подводят к оправке 1 в рабочее положение. Одновременно отгибают проволоку 5 в сторону навитых на оправку 1 ее витков. При этом проволоку 5 заводят в желоб направляющего элемента (шкива) 7. Методом проб изготовления спирали определяют угол отгиба проволоки 5, необходимый для получения требуемой величины остаточного крутящего момента у навитых витков проволоки 5. При выборе месторасположения направляющего элемента 7 его смещают вдоль оси вращения оправки 1 с помощью винтового привода. Для этого поворачивают шпильку 8. Гильза 10, взаимодействующая с опорной поверхностью 12, перемещается вместе со шпилькой 8. После прекращения вращения шпильки 8 гильза 10 зажимается крепежным элементом 13 и винтом 15.

Устройство работает следующим образом.

Включают вращение оправки 1. Проволока, прижатая роликом 3, накручивается на оправку 1, образуя непрерывную микроспираль.

Для возобновления навивки микроспирали, после выключения вращения оправки 1, при последующем ее включении настройка устройства не требуется.

Пример: в лабораторных условиях была осуществлена навивка со скоростью 3000 об/мин проволоки диаметром 0,050 мм из материала ЭИ 708А-ВИ ТУ на оправку диаметром 0,4 мм с получением величины начального натяжения около 0,010 кг.

Использование настоящего изобретения обеспечивает получение возможности осуществлять навивку спирали на повышенных скоростях с получением различных предварительных натягов, в возможности проводить для этого перенастройку без замены как самого устройства, так и каких-либо его отдельных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| Станок для навивки бесконечных многопроволочных спиралей | 1986 |

|

SU1378996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2335447C2 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| Устройство для непрерывного изготовления колец | 1978 |

|

SU766715A1 |

| Станок намотки бескаркасных микроспиралей | 2024 |

|

RU2838281C1 |

| Устройство для навивки проволочных спиралей | 1977 |

|

SU738726A2 |

Изобретение относится к изготовлению пружин с помощью устройств, обеспечивающих деформацию проволоки путем ее навивки на оправку. Устройство содержит оправку с поджатым к ней роликом и направляющий элемент, выполненный с возможностью отгиба в сторону навиваемых витков части проволоки, подаваемой на оправку. Устройство снабжено винтовым приводом смещения направляющего элемента вдоль оси вращения оправки. Направляющий элемент выполнен в виде желобчатого шкива, установленного с расположением оси его вращения перпендикулярно оси вращения оправки и выполненного с возможностью отвода его от оправки. В результате осуществляется навивка пружины на повышенных скоростях с получением различных предварительных натягов и обеспечивается возможность перенастройки устройства без замены его отдельных деталей. 3 ил.

Устройство для навивки пружин с начальным натяжением, содержащее оправку с поджатым к ней роликом и направляющий элемент, выполненный с возможностью отгиба в сторону навиваемых витков части проволоки, подаваемой на оправку, отличающееся тем, что оно снабжено винтовым приводом смещения направляющего элемента вдоль оси вращения оправки, при этом направляющий элемент выполнен в виде желобчатого шкива, установленного с расположением оси его вращения перпендикулярно оси вращения оправки и выполненного с возможностью отвода его от оправки.

| Вопросы проектирования, изготовления и службы пружин | |||

| Под общ | |||

| ред | |||

| Давыденкова Н.Н | |||

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Приспособление для навивки пружин к токарным станкам | 1974 |

|

SU479545A1 |

| Устройство для навивки спирали | 1977 |

|

SU671906A1 |

| Устройство для навивки пружин на токарных станках | 1981 |

|

SU988430A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2003 |

|

RU2264882C2 |

| US 5927123 A, 21.12.2000 | |||

| Задающее устройство системы тиристорного управления электроприводом постоянного тока | 1974 |

|

SU541255A1 |

| DE 3539730 А1, 12.06.1986. | |||

Авторы

Даты

2009-03-20—Публикация

2007-04-16—Подача