ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и устройству для тепловой обработки в процессе литья, при котором изделия формуются в литейной машине, включающей разборное формовочное приспособление, имеющее литьевую полость, заполняемую жидким литьевым материалом. Таким материалом, например, могут быть пластмассы, легкие металлы, металлы или благородные металлы.

Изобретение также относится к литейной машине, содержащей отдельное устройство для тепловой обработки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

При литье изделия формуют в литейной машине путем добавления жидкого литьевого материала в формовочное приспособление, имеющее литьевую полость, форма которой соответствует форме изделия. Формовочное приспособление обычно состоит из двух половин, где одна сторона является подвижной, а вторая неподвижной. Формовочное приспособление обычно снабжено охлаждающими элементами, такими как охлаждающие фланцы или охлаждающие каналы. Изделие удерживают в формовочном приспособлении до тех пор, пока оно не охладится достаточно для того, чтобы, например, его можно было переместить на конвейерную ленту с сохранением формы. Когда изделие достаточно охладилось для того, чтобы можно было продолжить обработку, формовочное приспособление открывают, отодвигая подвижную часть в сторону, и изделие вынимают из литейной машины. После чего можно отливать следующее изделие.

Время, необходимое для отливки изделия, называется продолжительностью цикла, и она определяет количество изделий, которое может быть произведено в единицу времени. В процессах литья при производстве большого количества выпускаемой продукции короткая продолжительность цикла является важной для того, чтобы производить по возможности больше изделий. Уменьшение продолжительности цикла оказалось в сильной степени зависящим от некоторых физических обстоятельств, таких как тот факт, что формовочное приспособление должно достичь определенной температуры прежде, чем в него может быть добавлен литьевой материал, и что изделие должно быть охлаждено в формовочном приспособлении для сохранения его точной формы. Если изделие слишком рано вынимают из формовочного приспособления, существует опасность возникновения перекоса и отклонений размеров. Продолжительность цикла была сокращена за счет оптимизации времени открытия, закрытия, охлаждения и заполнения. Существенную часть продолжительности цикла составляет время охлаждения изделия, то есть время охлаждения, которое имеет своей единственной целью гарантировать точность размеров и качество изделия. В некоторых литейных процессах время охлаждения может составлять до 70-80% всей продолжительности цикла.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание устройства и способа, которые сокращают продолжительность цикла в процессе литья, в котором количество производимых изделий в единицу времени может быть увеличено. Главным образом существует потребность в устройстве для тепловой обработки, применяемом в связи с процессом литья и обеспечивающем возможность совместной работы с литейной машиной.

Отличительные свойства предлагаемых устройства и способа раскрыты в прилагаемой формуле изобретения.

Путем транспортировки изделия из формовочного приспособления к обрабатывающему приспособлению, имеющему обрабатывающую поверхность, форма которой по меньшей мере в некоторых деталях имитирует литьевую полость, и расположенному вне литейной машины, может появиться некоторое время для охлаждения изделия вне литейной машины, которое означает сокращение продолжительности цикла. Это означает, что одно или несколько изделий могут охлаждаться одновременно с отливкой в литейной машине нового изделия.

При охлаждении изделия происходит его усадка, и тем самым его форма изменяется. Изделие транспортируют к обрабатывающему приспособлению, как только оно приобретет по существу устойчивую форму, то есть когда устойчивую форму приобретает по меньшей мере наружный слой изделия. В этом случае внутренняя часть изделия не должна быть застывшей, следовательно, его форма еще не является полностью устойчивой, и может происходить дальнейшая усадка изделия. Подобная усадка преимущественно происходит в то время, когда изделие находится в обрабатывающем приспособлении. В зависимости от формы изделия обрабатывающее приспособление должно полностью или лишь частично имитировать литьевую полость. При менее сложной форме может быть достаточным, чтобы обрабатывающее приспособление имитировало литьевую полость в одной или нескольких избранных частях. Также может быть достаточно имитировать одну сторону формовочного приспособления, например подвижную сторону, или некоторые части одной стороны. Размеры формовочного приспособления должны быть очень точными, и поэтому его изготовление является очень дорогим. Форма обрабатывающего приспособления не требует столь высокой точности, как форма формовочного приспособления, благодаря тому, что изделие имеет устойчивую форму, когда его перемещают к обрабатывающему приспособлению, и поэтому изготовление обрабатывающего приспособления является значительно менее дорогим. Также обычным является наличие высоких давлений в процессе литья, которые требуют строгого задания размеров, особенно во время, например, литья под давлением. Для того чтобы заполнить литьевую полость по возможности быстрее, к чрезвычайно вязкому расплавленному материалу необходимо приложить очень высокое давление. Если затем необходимо получить хорошую форму воспроизведения изделия, необходимо компенсировать увеличение объема, которое происходит в литьевом материале при переходе из жидкого состояния в твердое при температуре, при которой нужно открывать формовочное приспособление. Следовательно, необходимое высокое давление является причиной того, что формовочные приспособления должны быть весьма дорогими, что накладывает повышенные требования к изготовлению больших серий.

Наиболее предпочтительным является изготовление формовочного приспособления из теплопроводных материалов, таких как металл, например алюминий, магний или сталь. Другими возможными материалами являются металлизированная пластмасса, например пластмасса с металлическим покрытием, или теплопроводящие пластмассы, то есть пластмассы с примесью металлов для улучшения термических свойств. Если обрабатывающее приспособление выполнено из теплопроводных массивных материалов, тепловая обработка может означать, что изделие некоторое время содержится в обрабатывающем приспособлении, где тепло отводится через термический материал. Для того чтобы ускорить процесс охлаждения и добиться управляемой температуры, обрабатывающее приспособление может быть снабжено охлаждающими элементами, например охлаждающими фланцами для проведения тепла или каналами с охлаждающей средой, упомянутыми выше.

В одном варианте выполнения изобретения обрабатывающее приспособление имеет по меньшей мере один канал, выполненный с возможностью проведения среды для подвода или отвода тепловой энергии. Температура среды определяет, будет ли изделие нагрето или охлаждено. Таким образом, обрабатывающее приспособление может быть использовано как для охлаждения, так и для нагревания изделия. В некоторых случаях обрабатывающее приспособление перед транспортировкой к нему горячего изделия необходимо нагревать для того, чтобы уменьшить разность их температур и тем самым предотвратить появление трещин. Каналы могут быть внутренними или могут быть расположены снаружи, а перемещаемая среда может быть жидкостью, газом или воздухом. В одном варианте выполнения изобретения обрабатывающее приспособление имеет несколько каналов, выполненных с возможностью проведения по ним сред с различными температурами. Назначением различных каналов, включающих среды с различными температурами, является то, что в некоторых случаях существует необходимость в различных процессах охлаждения для разных частей изделия. Например, когда разные части изделия имеют материал различной толщины, более тонкие части охлаждаются быстрее, чем более толстые, что может привести к нежелательным изменениям в материале, таким как появление трещин. Путем более сильного охлаждения толстых частей по сравнению с тонкими частями можно получить одинаковую скорость охлаждения всего изделия. Благодаря этим каналам и среде внутри них можно управлять воздействием тепловой обработки, так что создаются возможности для контроля внутренних напряжений.

При серийном производстве процесс должен быть автоматизирован. В одном варианте выполнения изобретения имеется транспортирующее звено, выполненное с возможностью транспортировки изделия из формовочного приспособления к обрабатывающему приспособлению. Транспортирующее звено может быть, например, роботом, портальным роботом или аппаратом, включающим подвижное плечо. В одном варианте выполнения обрабатывающее приспособление неподвижно установлено вне литейной машины. Изделие извлекают из формовочного приспособления посредством транспортирующего звена, транспортируют и доставляют к обрабатывающему приспособлению для его охлаждения или нагревания.

В одном предпочтительном варианте выполнения транспортирующее звено присоединено к обрабатывающему приспособлению с возможностью замены. Это означает, что обрабатывающее приспособление следует вместе с транспортирующим звеном, когда изделие извлекают из формовочного приспособления, и что изделие транспортируют непосредственно из формовочного приспособления к обрабатывающему приспособлению. Транспортирующее звено также удерживает обрабатывающее приспособление во время тепловой обработки. Преимущество перемещения изделия в обрабатывающем приспособлении, форма которого соответствует изделию, заключается в том, что таким образом достигается хорошо заданное положение изделия, что обеспечивает возможность непрерывной автоматической манипуляции с изделием и ее упрощение. Например, если изделие на следующем этапе процесса должно быть очень точно подогнано к другому изделию, то важным становится хорошее задание его положения.

В одном варианте выполнения обрабатывающее приспособление включает соединительные средства, предназначенные для присоединения изделия к обрабатывающему приспособлению для извлечения изделия из литьевой полости и предотвращения его выпадения из обрабатывающего приспособления в дальнейшем во время его перемещения из формовочного приспособления. В одном предпочтительном варианте выполнения изобретения присоединение изделия к обрабатывающему приспособлению осуществляют посредством разрежения. Такое разрежение может быть получено, например, с помощью присосов или полостей, из которых удаляют воздух. Присоединение также может быть осуществлено захватным приспособлением, например захватными пальцами, или адгезионным путем, например с помощью клея или липкой ленты.

В одном варианте выполнения изобретения обрабатывающее приспособление включает средства, расположенные на обрабатывающей поверхности и предназначенные для согласования с изменениями формы изделия в связи с тепловой обработкой. При охлаждении изделия в обрабатывающем приспособлении происходит определенное изменение формы изделия вследствие его усадки. Для того чтобы сохранять хороший контакт поверхности между изделием и обрабатывающим приспособлением несмотря на усадку, обрабатывающее приспособление снабжено средствами, которые отслеживают усадку. Подходящими для этого могут быть средства из эластичного материала, например какой-нибудь пластмассы.

Иногда требование к точности размеров изделия является высоким к его определенным частям и в то же самое время низким к другим его частям. Существуют также изделия, очень вытянутые или длинные, следовательно, возникает необходимость в их фиксации. В одном варианте выполнения изобретения обрабатывающее приспособление содержит средства фиксации по меньшей мере некоторых частей изделия во время тепловой обработки. Задачей данных средств является фиксация и обеспечение точности размеров выбранных частей изделия. Фиксация также может быть необходима во время транспортировки изделия от формовочного приспособления.

В определенных случаях применения время, необходимое для нахождения изделия в обрабатывающем приспособлении, превышает продолжительность цикла для отливки. Если обрабатывающее приспособление имеет две или несколько обрабатывающих поверхностей, то в одно и то же время можно охлаждать несколько изделий. Таким образом, одновременно с охлаждением одного или нескольких отлитых ранее изделий можно забирать новое изделие.

Согласно другому варианту выполнения изобретения имеется панель с рядом обрабатывающих полостей, выполненная с возможностью обработки нескольких изделий одновременно с формованием в имеющейся внешней литейной машине новых изделий. Эта панель может быть выполнена с возможностью вращения наподобие барабана, и изделия, имеющие устойчивую форму, транспортируются в указанные полости транспортирующим звеном.

Согласно другому варианту выполнения изобретения тепловая обработка относится к охлаждению пластмассовых деталей, изготовленных методом литья под давлением. Обычное формовочное приспособление машины для литья под давлением имеет охлаждающие каналы, предназначенные для проведения охлаждающей жидкости, охлаждающей расплавленную пластмассу в формовочном приспособлении. Если в изделии, например, прямоугольной формы нужно создать сквозное прямоугольное отверстие, соответствующее формовочное приспособление заполняют через впуск, при этом расплавленный материал растекается вдоль стенок формы. Таким образом, расплавленный материал для того, чтобы соединиться воедино, встречается у стенки, расположенной напротив впуска. Это соединение является слабой точкой в отношении прочности, так как, когда расплавленный материал встречается, сходясь из соответствующих направлений, температура понижается. Положительной стороной такого варианта выполнения, в котором контролируется основная часть времени охлаждения вне машины для литья под давлением, является то, что создаются возможности для нагрева формовочного приспособления и, таким образом, указанное соединение облегчается.

Вообще в материале при достаточно быстром охлаждении из расплавленного состояния до твердого появляются внутренние напряжения. Внутренние напряжения, относящиеся к тепловым напряжениям, могут деформировать изделие или даже привести к повсеместному появлению трещин. Эти напряжения всегда будут присутствовать в изделии, если охлаждение проводится не очень медленно, что, как правило, было неоправданно с экономической точки зрения до настоящего времени, поскольку данное изобретение не имеет этого недостатка, заключающегося в том, что тепловая обработка проводится ради продолжительности цикла процесса литья.

Предлагаемые устройство и способ по существу являются полезными в процессе литья под давлением, в котором изделие формуют путем введения жидкой пластмассы в литьевую полость, вслед за чем после частичного отверждения формуемого изделия проводят его охлаждение вне литьевой полости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже описан один пример варианта выполнения устройства и способа согласно данному изобретению со ссылкой на прилагаемые чертежи.

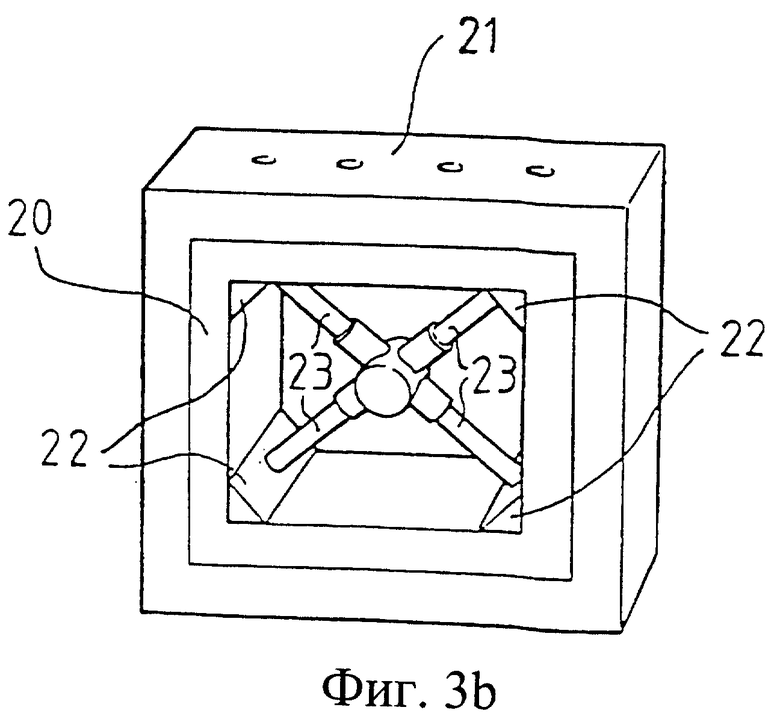

Фиг.1 изображает обрабатывающее приспособление для тепловой обработки изделий.

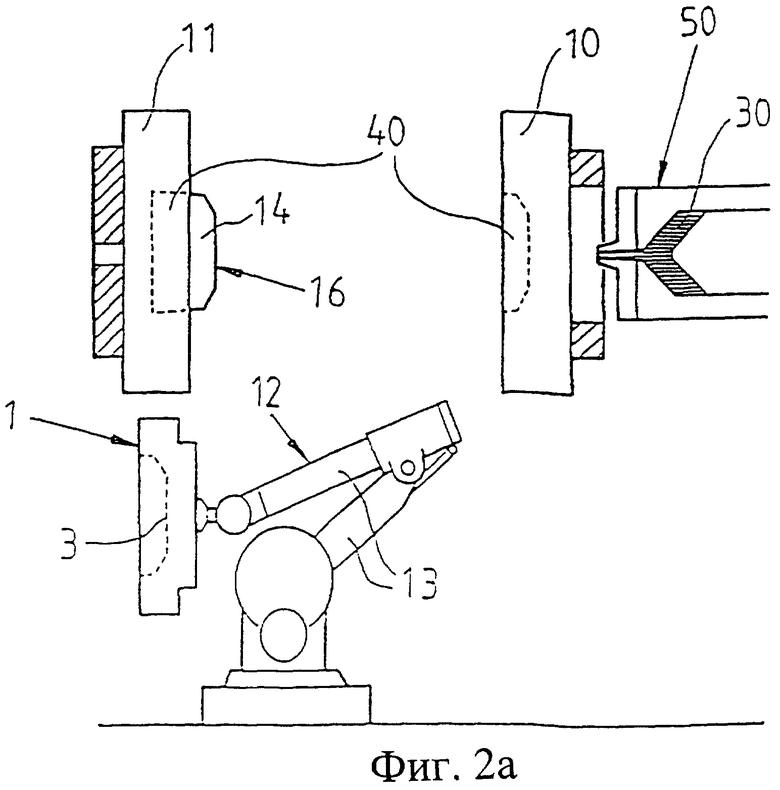

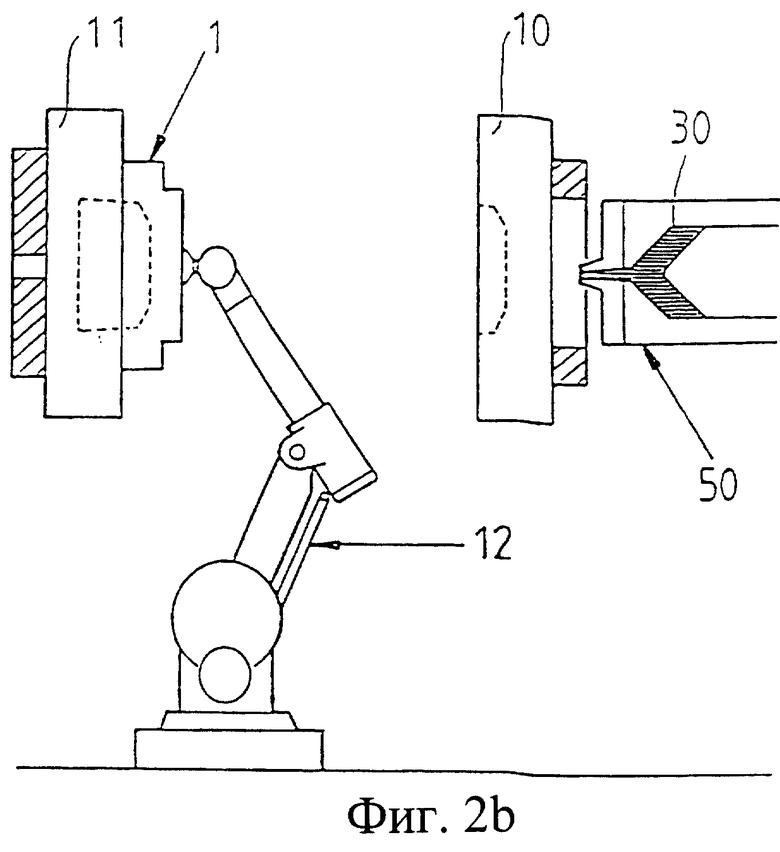

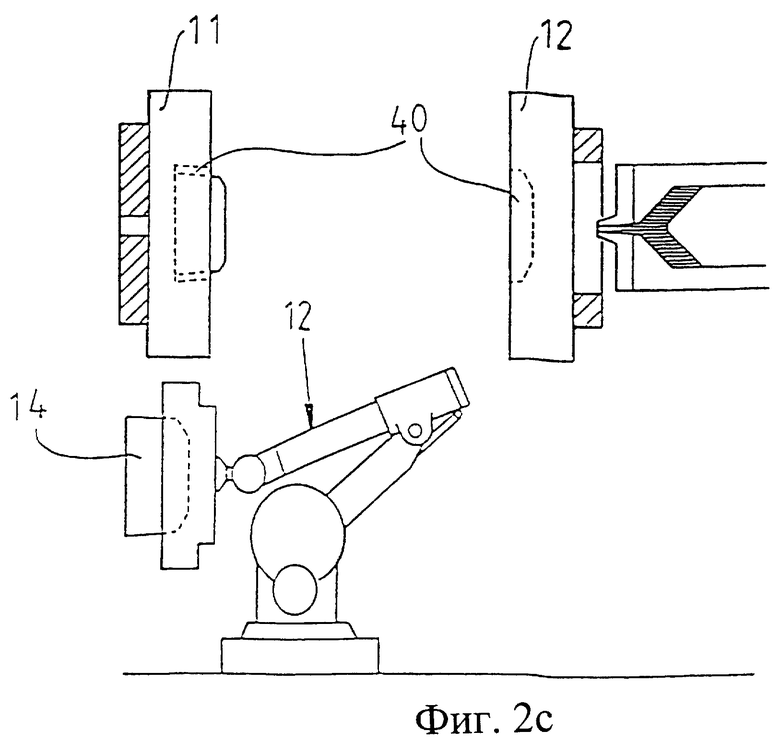

Фиг.2а-2с иллюстрируют способ тепловой обработки изделий с помощью предлагаемого устройства.

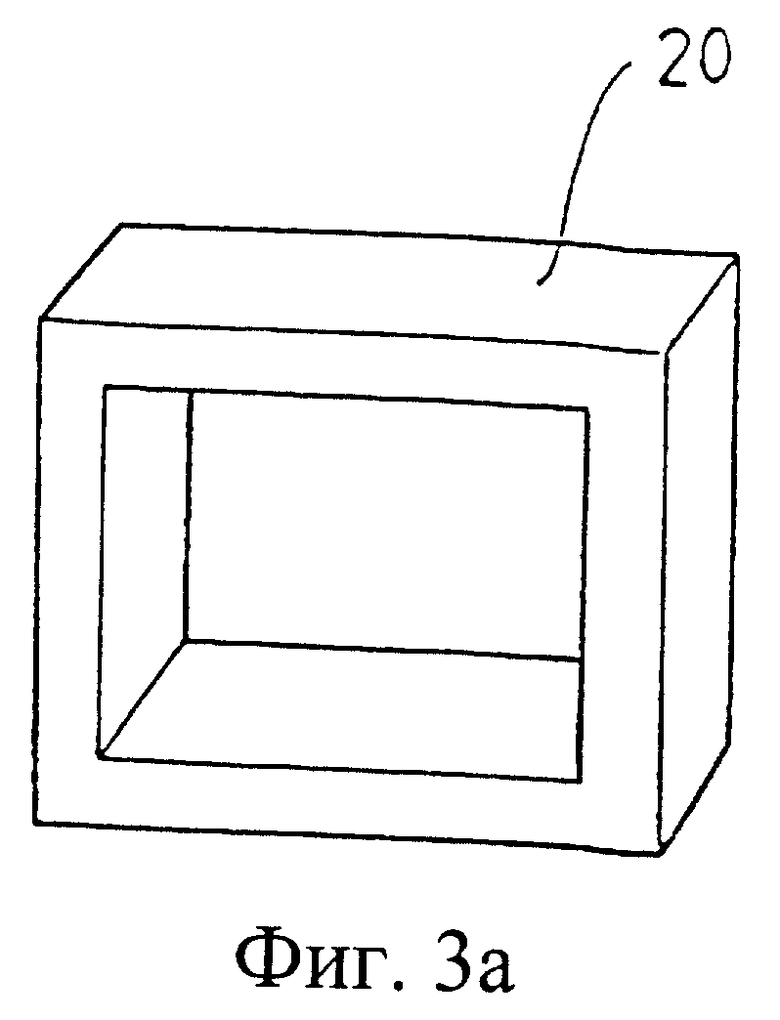

Фиг.3а изображает изделие, отформованное в литейной машине.

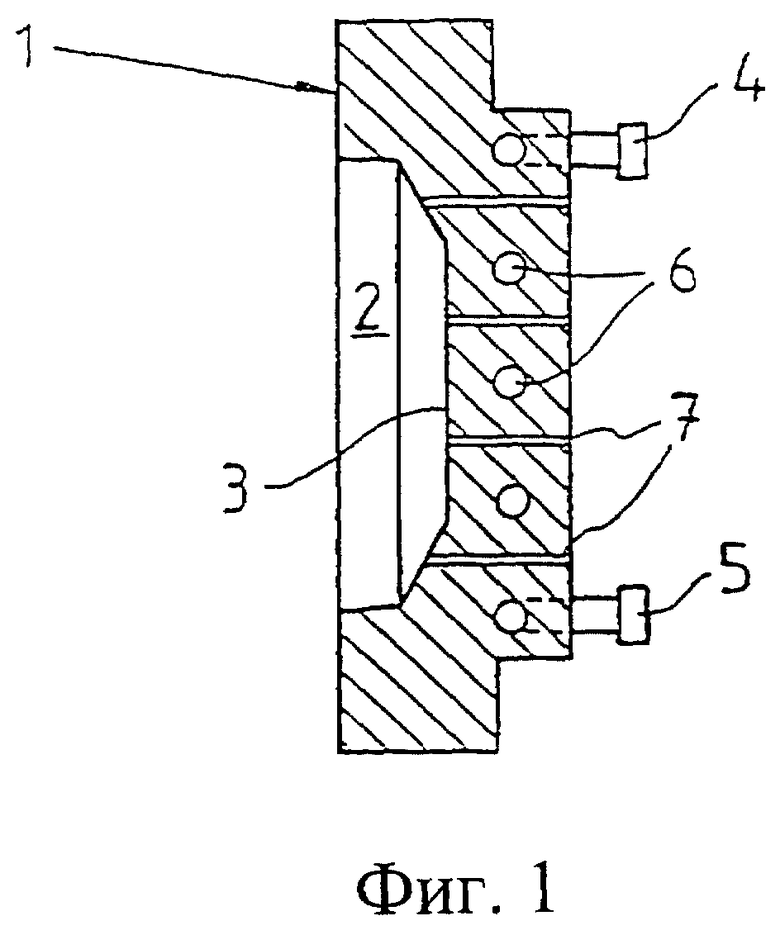

Фиг.3b изображает обрабатывающее приспособление со средствами фиксации избранных частей изделия во время тепловой обработки.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 показано обрабатывающее приспособление 1 для охлаждения изделия в процессе литья. Обрабатывающее приспособление включает полость 2, поверхность 3 которой образует контактную поверхность с изделием в процессе охлаждения, имеющую форму, соответствующую форме изделия. Поверхность 3, которая в процессе охлаждения находится в контакте с изделием, далее называется обрабатывающей поверхностью 3. Форма обрабатывающей поверхности 3 определяется формой изделия, которое должно быть отлито. Если, например, данное изделие имеет форму стакана, то обрабатывающее приспособление содержит выступающую часть, поверхность которой образует обрабатывающую поверхность. В обрабатывающем приспособлении имеется впускной элемент 4 и выпускной элемент 5 для охлаждающей среды и ряд охлаждающих каналов 6 для перемещения этой среды.

Кроме того, обрабатывающее приспособление 1 имеет ряд соединительных каналов 7, ведущих к поверхности 3 и расположенных так, что из них может быть удален воздух с созданием в этих каналах разрежения. Соединительные каналы 7 образуют соединительные средства, назначением которых является присоединение изделия к обрабатывающему приспособлению 1 и последующее его удержание. При удалении из соединительных каналов воздуха изделие присоединяется к обрабатывающей поверхности 3 путем присасывания и удерживается на ней до тех пор, пока в каналах существует разрежение.

На фиг.2а-2с проиллюстрировано применение предлагаемого способа в процессе литья под давлением, при котором изготавливают изделия из пластмассы. Литейная машина 50 содержит формовочное приспособление, которое в этом примере варианта выполнения состоит из двух частей, неподвижной части 10 и подвижной части 11. Обрабатывающее приспособление 1 переносят посредством транспортирующего звена 12, которое в данном примере варианта выполнения является роботом с шестью степенями свободы. Робот содержит плечи 13, расположенные с возможностью вращения по отношению друг к другу. Когда формовочное приспособление закрыто и зафиксировано, жидкий пластический материал 30 выдавливают в формовочное приспособление. Процесс охлаждения в формовочном приспособлении длится по меньшей мере до тех пор, пока внешний слой изделия 14 не приобретет по существу устойчивую форму, то есть пока изделие 14 не приобретет такую устойчивость, при которой его можно будет переместить к обрабатывающему приспособлению 1. Когда изделие 14 приобретает указанную устойчивость формы, формовочное приспособление открывают (см. фиг.2а). Обрабатывающее приспособление 1 перемещают роботом к одной части формовочного приспособления, например, к его подвижной части 11, где расположено изделие 14 (см. фиг.2b), и пристыковывают к изделию так, что поверхность изделия 16 прилегает к обрабатывающей поверхности 3. Когда поверхности установлены друг против друга, из соединительных каналов 7 удаляют воздух и изделие присоединяется к обрабатывающей поверхности 3. После этого робот перемещает обрабатывающее приспособление 1 с изделием 14 от формовочного приспособления (10, 11) в соответствующее место вне литейной машины 50 (см. фиг.2с). Здесь робот остается и удерживает обрабатывающее приспособление 1 некоторое время, в течение которого происходит охлаждение изделия 14. Сторона изделия 14, которая прилегает к обрабатывающему приспособлению 1, охлаждается этим приспособлением, а сторона, обращенная от обрабатываемого приспособления 1, охлаждается окружающим воздухом. Изделие 14, после того как оно охладилось до заданной температуры, то есть когда его форма стала достаточно устойчивой для того, чтобы выдержать дальнейшую обработку, посредством звена 12 доставляют, например, на конвейерную ленту.

Во время процесса литья литьевой материал 30 переходит из расплавленной фазы в состояние твердого материала. Что касается прочности, то желательно, чтобы для сведения к минимуму роста внутренних напряжений и опасности появления трещин расплавленное вещество проходило медленное охлаждение, переходя в твердое состояние. С другой стороны, желательно, чтобы расплавленное вещество охлаждалось достаточно быстро, чтобы свести к минимуму продолжительность цикла формования.

Процесс литья может быть разделен на три фазы. В первой фазе, то есть когда литьевую полость 40 формовочного приспособления 10, 11 заполняют литьевым материалом 30, этот материал является жидким расплавленным веществом. Сначала расплавленное вещество застывает вблизи более холодной части стенки формовочного приспособления 10,11. Однако после этого внутренние части все еще находятся в расплавленном состоянии. Это означает вторую фазу процесса формования, когда внешний слой формуемого литьевого материала застыл, а его внутренняя часть представляет собой вязкое расплавленное вещество. Когда внешний слой застыл, он дает усадку до определенной степени. Вследствие этого во внешнем слое появляется растягивающее напряжение, так как он стремится сжаться больше, чем внутренняя часть литьевого материала. На этой второй фазе внешний слой приобретает по существу устойчивую форму, и после этого отформованный литьевой материал перемещают к предлагаемому устройству для дальнейшей тепловой обработки. Третья фаза процесса формования начинается после определенного интервала времени, когда внутренние части отформованного литьевого материала также застыли и стремятся дать усадку. Однако такой усадке противодействует уже затвердевший внешний слой, и в результате этого внешний слой нейтрализует эти напряжения, изменяя знак напряжений во внешнем слое, то есть первоначальное растягивающее напряжение переходит в напряжение сжатия.

Предлагаемое устройство обеспечивает возможность перемещения отливки на ранней стадии из литьевой полости и проведения оптимально приспособленного охлаждения вне литейной машины, например не занимая литейную машину в течение длительного периода времени.

В одном предлагаемом варианте выполнения изобретения устройство полностью отделено от литейной машины таким образом, что оно позволяет проводить тепловую обработку без контакта отформованного изделия с литейной машиной. Следовательно, литейная машина освобождается для новой операции литья. В то же самое время, когда отформованное изделие (14, 20) подвергают тепловой обработке в обрабатывающем устройстве, в формовочном приспособлении (10, 11) формуют новое изделие (14, 20). Отсюда следует, что процессы выполняют параллельно, то есть формование и охлаждение изделий проводят в одно и то же время, что сокращает продолжительность цикла при литейной операции.

В другом варианте выполнения изобретения обрабатывающее приспособление 1 содержит две части, каждая из которых имеет обрабатывающую поверхность, которая по своей форме по меньшей мере частично имитирует обе части формовочного приспособления (10, 11). Обе части обрабатывающего приспособления, сложенные вместе, образуют внутреннюю полость, которая имитирует литьевую полость в формовочном приспособлении. Одну часть обрабатывающего приспособления устанавливают на роботе так же, как и в предыдущем примере варианта выполнения, а вторую часть неподвижно устанавливают вне литейной машины. Когда робот доставил изделие, его состыковывают с неподвижной частью обрабатывающего приспособления, и все изделие заключается в это приспособление. Таким образом, все изделие может быть нагрето или охлаждено.

В другом варианте выполнения изобретения обрабатывающее приспособление содержит несколько частей, форма которых имитирует формовочное приспособление. Следовательно, создана возможность охлаждения ряда изделий, которые формуются литейной машиной, в то время как литейная машина является свободной для формования новых изделий.

В изделии 14 при его охлаждении в обрабатывающем элементе может иметь место определенная усадка. Для того чтобы зафиксировать и гарантировать точность размеров определенных частей изделия, обрабатывающий элемент 1 может быть снабжен подвижными частями, которые можно перемещать к изделию. Например, для изделий с выемкой, имеющей круглое отверстие, форму которого важно гарантировать, в это отверстие во время процесса охлаждения может быть вставлен элемент в виде трубки с точными наружными размерами, а когда надлежащая температура будет достигнута для гарантирования формы изделия, этот элемент может быть вынут. На фиг.3а показано изделие 20, имеющее прямоугольную форму и сквозное прямоугольное отверстие. Для этого изделия важно, чтобы размеры углов отверстия были точными для получения прямых углов. На фиг.3b показано обрабатывающее приспособление 21, приспособленное для охлаждения изделия 20. Обрабатывающее приспособление содержит четыре прямоугольных блока 22, каждый из которых прикреплен к плечу 23, выполненному с возможностью телескопического перемещения. Когда обрабатывающее приспособление не заполнено, блоки 22 втянуты, а когда изделие находится в обрабатывающем приспособлении, блоки выдвигают в наружном направлении в заданное положение и они остаются в этом положении до тех пор, пока изделие 20 не охладится.

Изобретение также относится к литьевой машине для отливки изделий 14, 20, которая содержит разборное формовочное приспособление, имеющее литьевую полость 40, заполняемую жидким литьевым материалом, и отдельное устройство для тепловой обработки согласно вышеизложенному.

Настоящее изобретение не ограничено представленными вариантами выполнения, напротив, существует возможность его изменения и модификации в пределах объема прилагаемой формулы изобретения. Например, тепловая обработка может включать охлаждение, а также нагревание, а изделие может подаваться в транспортирующее звено или из подвижной части формовочного приспособления, или из его неподвижной части.

Изобретение относится к способу и устройству для тепловой обработки в процессе литья, а также к литейной машине, содержащей отдельное устройство для тепловой обработки. Устройство для тепловой обработки в процессе литья, при котором изделия (14, 20) формуются в литейной машине (50), содержащей разборное формовочное приспособление (10, 11), имеющее литьевую полость (40), заполняемую жидким литьевым материалом (30), содержит обрабатывающее приспособление (1, 21), имеющее по меньшей мере одну обрабатывающую поверхность (3), выполненную так, что она по своей форме по меньшей мере частично аналогична литьевой полости (40), и содержащее средства (7), выполненные с возможностью присоединения изделия (14, 20), формуемого в литьевой полости (40), к обрабатывающему приспособлению (1, 21), при этом устройство выполнено с возможностью проведения тепловой обработки указанного изделия (14, 20) вне литейной машины (50) одновременно с подачей в литьевую полость (40) нового количества жидкого литьевого материала для формования нового изделия. При этом литьевой материал удерживают в литьевой полости (40) до тех пор, пока по меньшей мере внешний слой формуемого изделия не приобретет по существу устойчивую форму. Техническим результатом является сокращение продолжительности цикла в процессе литья, в котором количество производимых изделий в единицу времени может быть увеличено. 3 н. и 18 з.п. ф-лы, 6 ил.

| US 4205950 A1, 03.06.1980 | |||

| Устройство для извлечения отливок из литейных машин | 1978 |

|

SU725546A3 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ТЕЛЕГРАФНОГО АППАРАТА | 1991 |

|

RU2022480C1 |

Авторы

Даты

2005-11-27—Публикация

2001-04-17—Подача