1

Изобретение относится к литейному производству и может быть использовано для изготовления отливок методом вакуумной формовки.

Известна автоматическая карусельная установка с вертикальным разъемом опок. В этой установке двадцать восемь форм размещены на карусели. После облицовки модельных плит покрытые пленкой модели с помощью поворотных устройств передаются на формовку, где в опоку из бункера подается песок, уплотняется вибрацией и опока герметизируется. Иосле вакуумирования и уплотнения песка производится вытяжка модельных плит и передача их на повторную облицовку пленкой. Готовая полуформа передается на карусель, в нее устанавливаются стержни и полуформа прижимается к полуформе, выданной в предыдущем цикле. После сборки формы происходит поворот карусели на один шаг, производится заливка формы, а после затвердевания металла форма автоматически отключается от вакуумной системы и разбирается. Отливка и песок попадают на рещетку под каруселью, а опока вновь передается на формовку 2.

Указанная установка имеет ряд существенных недостатков:

карусель, устройство для формовки, две

позиции облицовки моделей синтетической пленкой установлены отдельно друг от друга, что затрудняет монтаж и наладку перегружающих устройств с обеспечением

5 точной постановки опок на модельную оснастку и их стыковку;

применение на установке громоздкой системы из двадцати восьми гибких щлангов, закрепленных на каладой опоке, ненадежно

10 при переносе опок на формовку и на карусель, так как шланги легко могут повреждаться механически, а во время заливки металла - от попадания металла; площадь внутри карусели использована

15 нерационально, что значительно увеличивает общую площадь, занимаемую оборудованием установки;

на установке одновременно отливаться изделие только одного наименования, так как для изготовления других изделий необходимо останавливать работу оборудования для смены оснастки.

Известна также механизированная линия карусельного типа для производства силу25 минового литья, содержащая бункер с песком, двухпозиционную формовочную установку, восьмипозиционную тельферную карусель, выбивную решетку, приемный бункер песка и сепаратор для очистки песка

30 от металла 2.

Эта линия имеет те же недостатки, что и вышеуказанная карусельная устаиовка с вертикальным разъемом опок. Кроме того, исиользованне тельфера для перестановок опок и нолуформ увеличивает количество ручиых операций, а малое количество позиций приводит к тому, что темп работы линии очень низок {5 форм в час), да и то при литье быстротвердеющего силумина.

Кроме того, известна линия вакуумной формовки, представляющая собой горизонтально замкнутый тележечный конвейер с формовочной установкой, нагревателем илеики, выбивной решеткой, системой транспортеров для иеска, вакуумными насосами, ресивером, кантователями, бункерами и системой нодвода вакуума гибкими шлангами на перечисленное оборудование, расноложенное рядом с конвейером

Недостатками такой линии вакуумной

формовки является следующее:

точность расположения отдельных частей между собой небольшая, что затруд: няет обеспечение надежного совмещения опок между собой н их постановки на позиции формовки и сборки;

требуется перемещать опоки и полуформы па значительные расстояния, что усложняет механизмы перемещения и увеличивает время на него;

площадь, занимаемая линией с сопутствующим оборудованием, использована не экономично - внутри конвейера заполнена только гибкими шлаигамн;

разводка гибких шлангов от центральной колонны еще более громоздка, чем на круглой карусели (мешается величина их провисания). Они легко повреждаемы. Их необходимо подсоединять и снимать вручную, так как эти операции иельзя механизировать. Кроме того, формовочная машина, поочередно формующая верхнюю и нижнюю нолуформы, требует обратного хода конвейера для постановки верхней нолуформы, чем в два раза снижает его возможный темп работы. Да и сама по себе однопозиционная формовочная мащина представляет собой малопроизводительный агрегат. В результате чего очень низка нроизводительность линии (120 т стального литья в месяц при двухсменной работе и размере опок ЮООХЮООХ Х250/250).

Цель изобретения - экономия нроизводственных площадей и повыщение надежности функционирования исполнительных узлов, а также удобства в эксплуатации и облегчение монтажа и демонтажа.

Указанная цель достигается тем, что вертикальная ось вращения карусели выполнена секционной с соответствующими коллекторами подвода вакуума и снабжена двумя ярусами для изготовления соответственно полуформ верха и низа и ярусом сборки, заливки и выбивки, причем формовочпые устройства снабжены радиальными направляющими, а подмодельиые

плиты выполнены с возможностью радиального перемещения. Каждая секция вертикальной оси вращения карусели соединеиа с соответствующим источником вакуума.

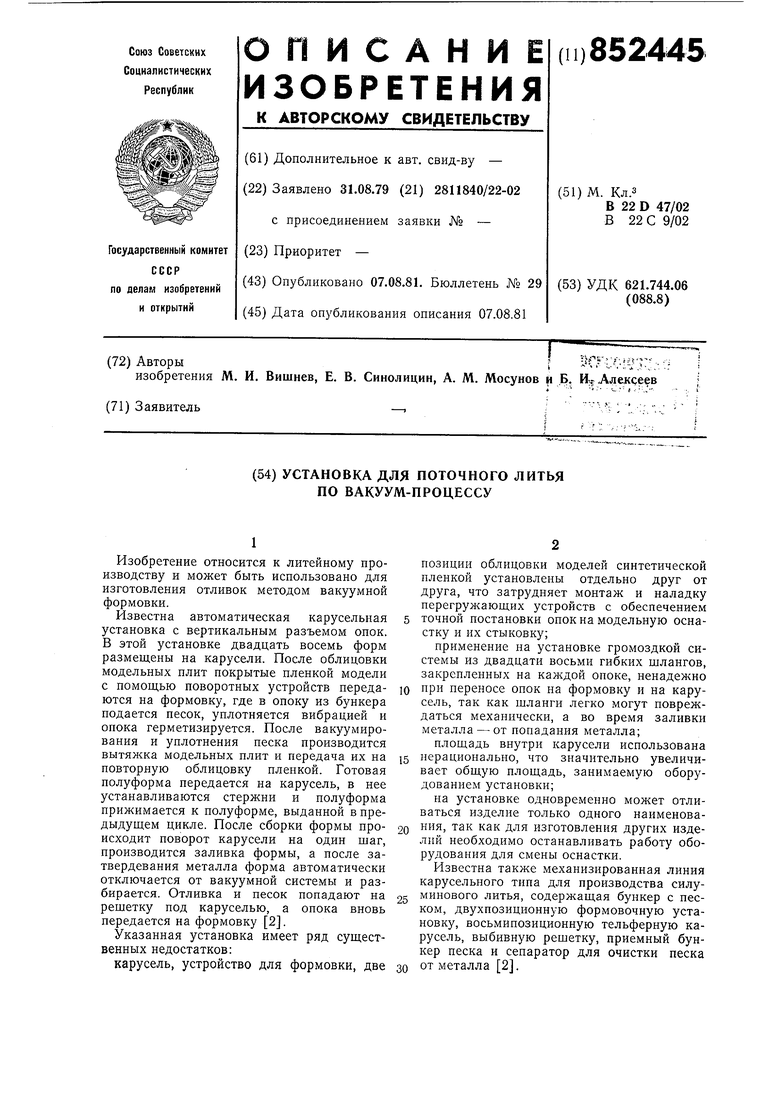

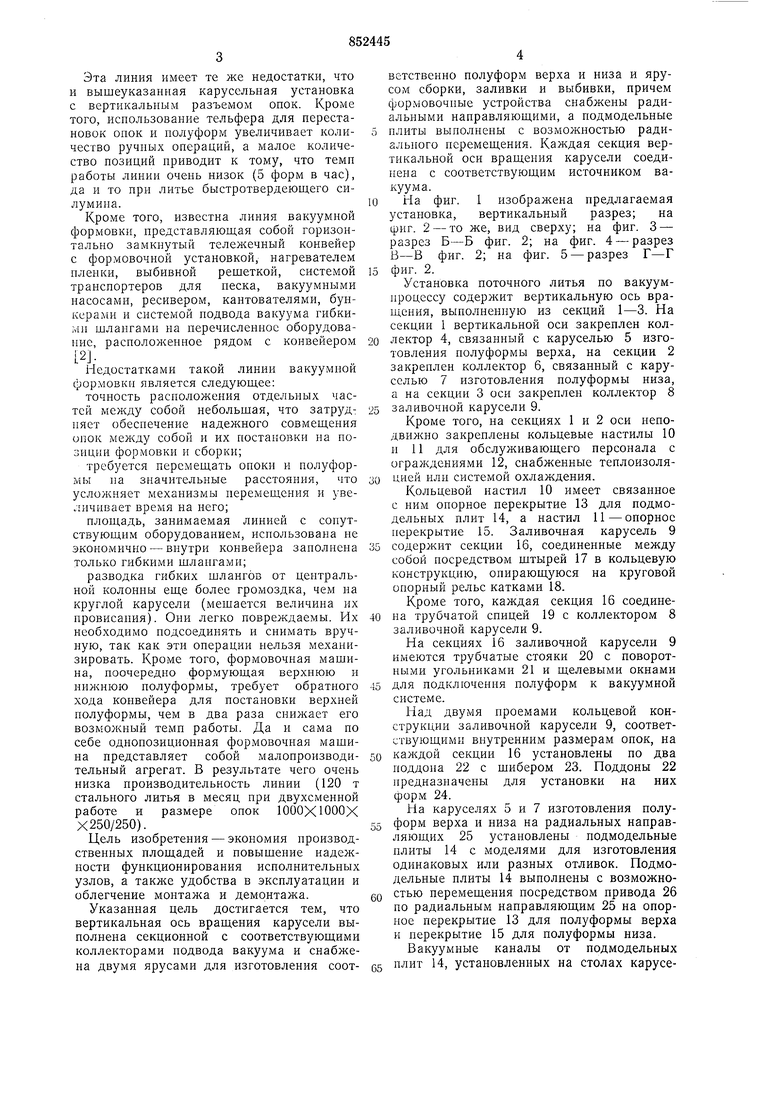

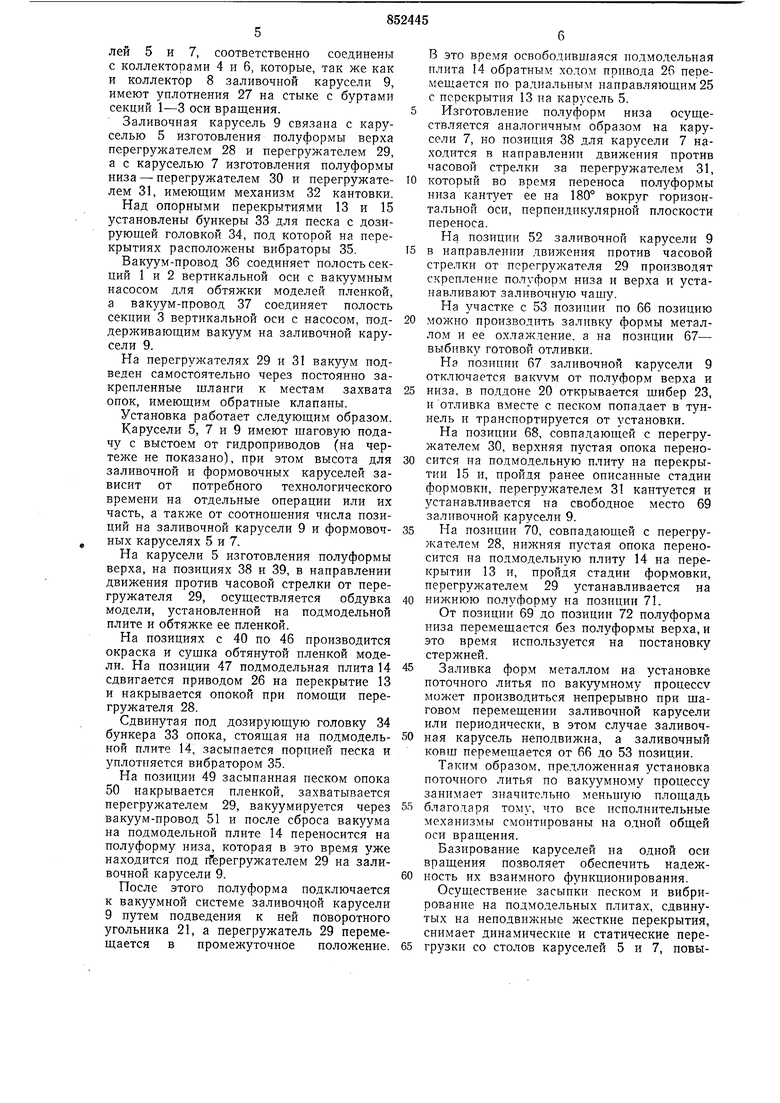

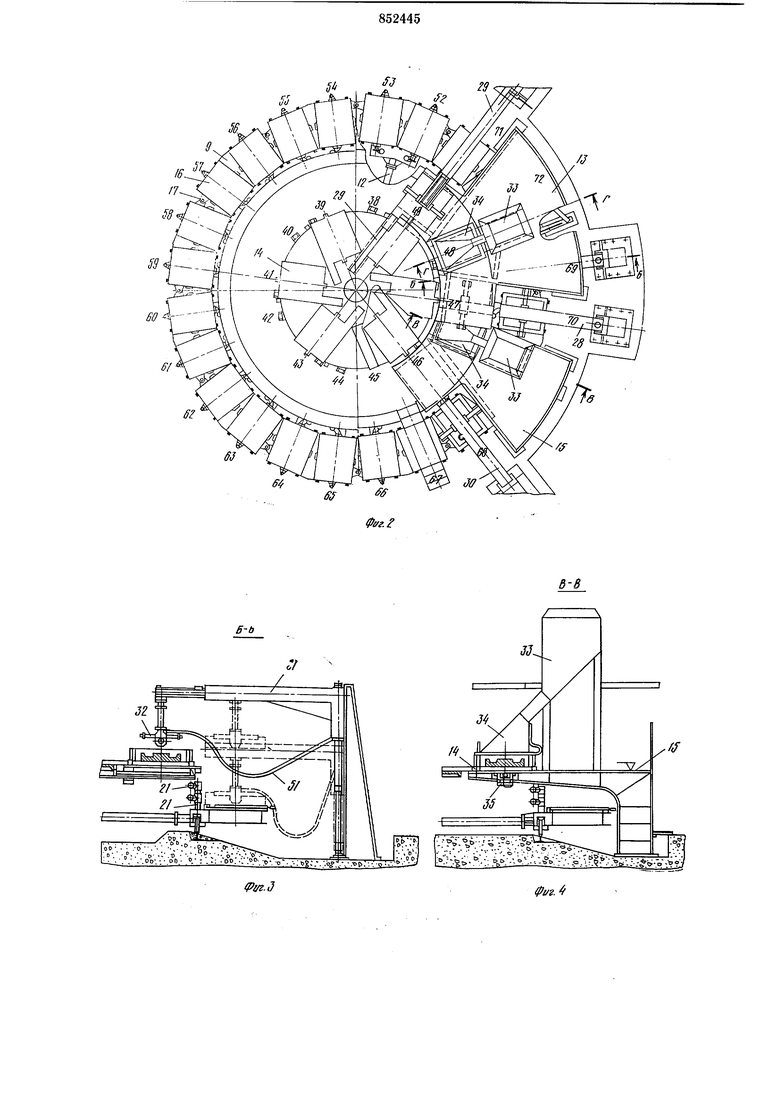

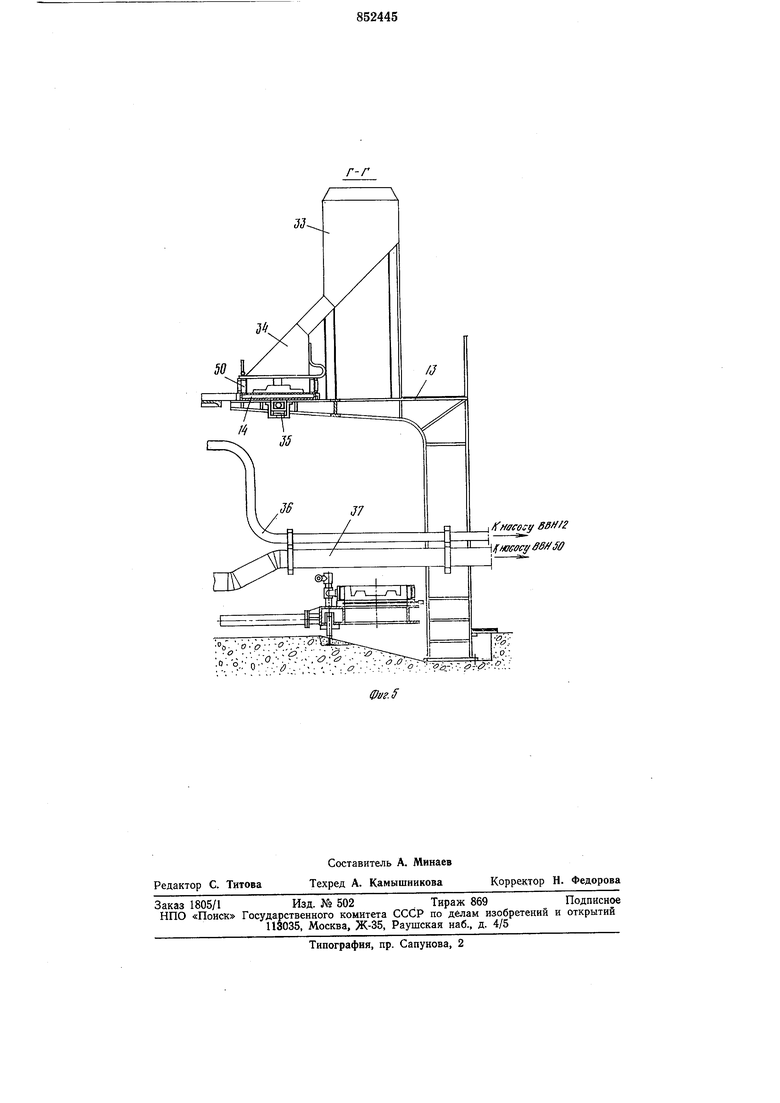

На фиг. 1 изображена предлагаемая установка, вертикальный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 2; на фиг. 5 - разрез Г-Г

фиг. 2.

Установка поточного литья по вакуумпроцессу содержит вертикальную ось вращения, выполненную из секций 1-3. На секции 1 вертикальной оси закреплен коллектор 4, связанный с каруселью 5 изготовления иолуформы верха, на секции 2 закреплен коллектор 6, связанный с каруселью 7 изготовления полуформы низа, а на секции 3 оси закренлен коллектор 8

заливочной карусели 9.

Кроме того, на секциях 1 и 2 оси неподвижно закреплены кольцевые настилы 10 и 11 для обслуживающего персонала с ограждениями 12, снабженные теплоизоляцией или системой охлаждения.

Кольцевой настил 10 имеет связанное с ним опорное перекрытие 13 для подмодельных плит 14, а настил 11 - опорное перекрытие 15. Заливочная карусель 9

содержит секции 16, соединенные между

собой носредством штырей 17 в кольцевую

конструкцию, опирающуюся на круговой

опорный рельс катками 18.

Кроме того, каждая секция 16 соединена трубчатой спицей 19 с коллектором 8 заливочной карусели 9.

На секциях 16 заливочной карусели 9 имеются трубчатые стояки 20 с поворотными угольниками 21 и щелевыми окнами

для подключення полуформ к вакуумной системе.

Над двумя проемами кольцевой конструкции заливочной карусели 9, соответствующими внутренним размерам опок, на

каждой секции 16 установлены по два

поддона 22 с шибером 23. Поддоны 22

предназначены для установки на них

форм 24.

На каруселях 5 и 7 изготовления полуформ верха и низа на радиальных направляющих 25 установлены подмодельные плиты 14 с моделями для изготовления одинаковых или разных отливок. Подмодельные плиты 14 выполнены с возможностью перемещения посредством привода 26 по радиальным направляющим 25 иа опорное перекрытие 13 для полуформы верха и перекрытие 15 для полуформы низа. Вакуумные каналы от подмодельных

плит 14, установленных на столах каруселей 5 и 7, соответственно соединены с коллекторами 4 и 6, которые, так же как и коллектор 8 заливочной карусели 9, имеют уплотнения 27 на стыке с буртами секций 1-3 оси вращения.

Заливочная карусель 9 связана с каруселью 5 изготовления нолуформы верха перегружателем 28 и перегружателем 29, а с каруселью 7 изготовления полуформы низа - перегружателем 30 и перегружателем 31, имеющим механизм 32 кантовки.

Над опорными перекрытиями 13 и 15 установлены бункеры 33 для песка с дозирующей головкой 34, под которой на перекрытиях расположены вибраторы 35.

Вакуум-провод 36 соединяет полость секций 1 и 2 вертикальной оси с вакуумным насосом для обтяжки моделей плеикой, а вакуум-провод 37 соединяет полость секции 3 вертикальной оси с насосом, поддерживающим вакуум на заливочной карусели 9.

На перегружателях 29 и 31 вакуум подведен самостоятельно через постоянно закрепленные щлангн к местам захвата опок, имеющим обратные клапаны.

Установка работает следующим образом.

Карусели 5, 7 и 9 имеют щаговую подачу с выстоем от гидроприводов (на чертеже не показано), при этом высота для заливочной и формовочных каруселей зависит от потребного технологического времени на отдельные операции или их часть, а также от соотношения числа нозиций на заливочной карусели 9 и формовочных каруселях 5 и 7.

На карусели 5 изготовления полуформы верха, на позициях 38 и 39, в направлении движения против часовой стрелки от перегружателя 29, осуществляется обдувка модели, устаиовленной на подмодельной плите и обтяжке ее пленкой.

На позициях с 40 цо 46 производится окраска и сущка обтянутой пленкой модели. На позиции 47 подмодельиая плита 14 сдвигается приводом 26 на перекрытие 13 и накрывается опокой при помощи перегружателя 28.

Сдвинутая под дозирующую головку 34 бункера 33 опока, стоящая на подмодельной плите 14, засыпается порцией песка и уплотняется вибратором 35.

На позиции 49 засыпанная песком опока 50 накрывается пленкой, захватывается перегружателем 29, вакуумируется через вакуум-провод 51 и после сброса вакуума на подмодельной плите 14 переносится на полуформу низа, которая в это время уже находится нод rfepeгpyжaтeлeм 29 на заливочной карусели 9.

После этого полуформа подключается к вакуумной системе заливочной карусели 9 путем подведения к ней поворотного угольника 21, а перегружатель 29 перемещается в промежуточное положение.

В это время освободивщаяся иодмодельная плита 14 обратным ходом привода 26 перемещается по радиальным направляющим 25 с перекрытия 13 на карусель 5.

Изготовление полуформ низа осуществляется аналогичным образом на карусели 7, но позиция 38 для карусели 7 нахолтся в направлении движения против часовой стрелки за перегружателем 31,

который во время переноса пол гформы низа кантует ее на 180° вокруг горизонтальной оси, перпендикулярной плоскости переноса. На позиции 52 заливочной карусели 9

в направлении движения против часовой стрелки от перегружателя 29 производят скрепление полуформ низа и верха и устанавливают заливочную чаи. На участке с 53 позиции по 66 позицию

можно производить заливку формы металлом и ее охлаждение, а па позиции 67- выбивку готовой отливки.

На позиции 67 заливочной карусели 9 отключается вакуум от иолуформ верха и

низа, в поддоне 20 открывается щибер 23, и отливка вместе с иеском попадает в туннель и транспортируется от установки.

На позиции 68, совпадающей с перегружателем 30, верхняя пустая опока переносится на подмодельную плиту на перекрытин 15 и, пройдя ранее описанные стадии формовки, перегружателем 31 кантуется и устанавливается на свободное место 69 заливочной карусели 9.

На позиции 70, совпадающей с перегружателем 28, нижняя пустая опока переносится на подмодельпую плиту 14 на перекрытии 13 и, пройдя стадии формовки, перегружателем 29 устанавливается на

нижнюю полуформу на позиции 71.

От позиции 69 до позиции 72 полуформа низа перемещается без полуформы верха, и это время используется на постановку стержней.

Заливка форм металлом на установке поточного литья ио вакуумному процессу может производиться непрерывно при щаговом перемещении заливочной карусели или периодически, в этом случае заливочиая карусель неподвижна, а заливочный ковщ перемещается от 66 до 53 позиции.

Таким образом, предложенная установка поточного литья по вакуумному процессу занимает значительно меньшую площадь

благодаря тому, что все исполнительные механизмы смонтированы на одной общей оси вращения.

Базирование каруселей на одной оси вращения позволяет обеспечить надежность их взаимного функционирования.

Осуществение засыпки песком и вибрирование на подмодельных плитах, сдвинутых на неподвижные жесткие перекрытия, сннмает динамические и статические перегрузки со столов каруселей 5 и 7, новышает тем самым работоспособность отдельных узлов установки.

Предложенная установка надежна в эксплуатации, ее монтаж, ремонт и обслуживание значительно упрощены, так как вертикальная ось вращения выполнена составной и имеет внутреннюю полость, в которой расположен вакуум-провод. Кроме того, установка универсальна, применять ее можно для одновременного изготовления отливок разной номенклатуры.

Формула изобретения

1. Установка для поточного литья по вакуум-процессу, содержащая карусель с вертикальной осью вращения, связанное с ней перегружателями формовочное устройство с подмодельными плитами для полуформ верха и низа, устройство для обтяжки модели пленкой, устройства для засыпки и уплотнения формовочного материала, кантователь, выбивную решетку и коллектор подвода вакуума, отличающаяся тем, что, с целью экономии производственных площадей, повыщения надежности взаимного функционирования исполнительных узлов путем их компактного размещения, вертикальная ось вращения карусели выполнена секционной с соответствующими коллекторами подвода вакуума и снабжена двумя ярусами для изготовления соответственно полуформ верха и низа и ярусом сборки, заливки и

выбивки, причем формовочные устройства снабжены радиальными направляющими, а иодмодельные плиты выполнены с возможностью радиального перемещения. 2. Установка по п. 1, отличающаяся

тем, что каждая секция вертикальной оси вращения карусели соединена с соответствующим источником вакуума.

Источники информации, принятые во внимание при экспертизе

1. Палестин В. С. Вакуумный способ изготовления песчаных форм без использования связующего, ЭЙ ТОЛП, 1974, № 5, с. 26. 2. «Литейное производство, 1977, № 7,

с. 19, рис. 1, с. 20, рис. 3 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для вакуумной формовки литейных форм | 1977 |

|

SU710756A1 |

| Установка для вакуумной формовки | 1980 |

|

SU942866A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| Оснастка для изготовления безопочных форм вакуумно-пленочной формовкой | 1987 |

|

SU1518074A1 |

| Оснастка для литья в формы из сухих формовочных материалов | 1976 |

|

SU612752A1 |

| Литейная форма | 1977 |

|

SU634839A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Установка для изготовления литейных форм вакуумной формовкой | 1981 |

|

SU975177A1 |

9 /8 а fff ff г ..;.°;- ;.„ -.у. l. , - L .;; а- -, .. . о. о с, - °. . . , . f. . ,;-.;,.-b-:°:i;-;°;- : ;b.j.-i.-°

/рг/г.З

фг/г.

JJ

;.--о:--с,-.--о--, :- ;;;-v-ov :;-v..-..

(,.; -о , - ;...-Т;гг. ..-.Я-, о:,.;,..;-. -.... ..-.,:

Авторы

Даты

1981-08-07—Публикация

1979-08-31—Подача