Предлагаемое техническое решение относится к области механики и микросистемной техники, в частности к технике устройств на основе материалов с эффектом памяти формы (ЭПФ), и может найти применение в микромеханике, нанотехнологии, робототехнике, медицине, радиоэлектронике.

Известен ряд разработок в этой области, среди которых следует отметить техническое решение, описанное в патенте [1] - способ обработки сплавов титан-никель с содержанием никеля 49-51 ат. %, включающий в себя термомеханическую обработку материала, сочетающую деформацию и последеформационный отжиг с различными температурами для получения накопленной степени деформации 25-40% и наведения ЭПФ и обратимого эффекта памяти формы (ОЭПФ). Данный способ базируется на создании в материале текстурированных полей внутренних напряжений. К недостаткам подобных методов (так называемой термомеханической тренировки образцов) стоит отнести низкую технологичность процесса обработки сплава, связанную с большой длительностью и сложностью процессов в совокупности с ухудшениями характеристик материала, а также невозможность выполнения по данному способу микромеханических функциональных элементов.

Известен аналог предлагаемого технического решения - способ изготовления актюатора, описанный в патенте [2], который заключается в том, что активный элемент из сплава с ЭПФ в конфигурации пластины или проволоки соединяют с упругим элементом в форме пластины или проволоки, затем полученный композит деформируют, например, закрепляют в оправке для придания определенной формы, затем нагревают полученный композит до температуры рекристаллизации сплава с ЭПФ, но ниже температуры, изменяющей свойства упругого элемента. После снятия оправки получают композитный элемент с ОЭПФ. При охлаждении композита ниже температуры Мк конца прямого мартенситного перехода сплава с памятью, происходит спонтанное восстановление формы и, как следствие, деформация активного слоя с ЭПФ за счет упругости элемента без ЭПФ. Нагрев полученного композитного элемента (от внешнего источника) до температуры Ак конца обратного мартенситного превращения вызывает в слое с ЭПФ восстановление формы, приданной при кристаллизации и отличной от формы упругого элемента. При этом преодолевается деформирующая сила упругого элемента. Такой способ изготовления актюатора позволяет получить большие относительные изгибные деформации слоистого композитного актюатора, чем у традиционных биметаллических пластин и актюаторов с ОЭПФ, а также избежать нетехнологичной операции тренировки на двустороннюю память формы.

К недостаткам данного способа можно отнести низкую технологичность, которая выражается в многоэтапном изготовлении актюатора и низкую долговечность, связанную с неустойчивостью к циклическим нагрузкам композита из-за наличия механического соединения между разнородными слоями, разрушающегося в процессе термоциклирования из-за действия изгибных деформаций. Так же к его недостаткам можно отнести сложность реализации при малых размерах элемента, необходимых для создания микро- и наномеханических устройств, а также связанные с этим ограничения функциональных возможностей и низкое быстродействие.

В известном изобретении [3] описан способ изготовления микроактюатора, который содержит два плоских элемента - прочно соединенных между собой слоев, по крайней мере, один из которых выполнен термочувствительным из сплава с ЭПФ с псевдопластической деформацией растяжения, а другой - из упругого материала. Изготовление устройства включает следующие операции - предварительное изготовление сплава с ЭПФ и внесение в него псевдопластической деформации растяжения, а затем соединение его с упругим слоем, причем соединение слоев производят при температуре ниже температуры Мк в сплаве с ЭПФ. Операции создания упругого материала и соединения выполняются методом ионно-стимулированного осаждения из химической фазы упругого металлического слоя на элемент с ЭПФ. Такой метод также позволяет получить функциональный слоистый композитный микрокантилевер, способный совершать обратимые изгибные деформации.

Основные недостатки этого способа - низкая надежность и долговечность полученного слоистого композита с ОЭПФ, обусловленные тем, что из-за соединения разнородных материалов на границе слоя материала с ЭПФ и упругого слоя в процессе работы актюатора при больших изгибных деформациях развиваются значительные механические напряжения, которые приводят к расслоению и потере работоспособности устройства.

Наиболее близким к заявленному изобретению является способ обработки функционального материала с ЭПФ лазерным излучением по патенту [4], принятый в качестве прототипа и заключающийся в том, что сплав с ЭПФ в аморфном или нагортованном кристаллическом состоянии обрабатывают лазерным излучением в заданной области, разогревая эту область до температуры ниже, чем температура плавления материала, но достаточной для кристаллизации аморфной или рекристаллизации кристаллической структуры. При этом температура и время лазерного отжига таковы, что аморфизация кристаллического материала не может наступить. Данный метод позволяет пространственно распределять память формы в соответствии с заданными требованиями. Формирование ОЭПФ в данном способе достигается деформацией аморфного образца, закрепления его в деформированном состоянии и последующей кристаллизации части деформированной области за счет лазерного воздействия и, как следствие, формирования ЭПФ в этой зоне. После освобождения образца аморфная часть, оставшаяся упругой, стремится возвратиться в первоначальное положение, деформируя кристаллическую область. При нагреве кристаллическая область, обладающая ЭПФ, восстанавливает форму, полученную в ходе лазерной обработки, и упруго деформирует аморфную часть. Полученный материал обладает ОЭПФ и может быть использован для создания различного рода актюаторов.

Недостатками прототипа являются сложность реализации способа, обусловленная тем, что для формирования ОЭПФ кроме обработанной лазером области материала необходимо наличие дополнительных необработанных областей материала, причем для обеспечения заметных обратимых деформаций изгиба эти необработанные области материала должны иметь протяженную и (или) сложную форму, требующую дополнительного расчета напряжений в каждой конфигурации обработанных и необработанных областей для достижения контролируемых обратимых деформаций.

Технический результат заявляемого изобретения заключается в упрощении способа формирования ОЭПФ с деформацией изгибом, достижении больших обратимых деформаций при уменьшении области проявления ОЭПФ, повышении технологичности изготовления и уменьшении размеров микромеханических устройств на основе функционального материала с ЭПФ по предложенному способу.

Технический результат по варианту 1 достигается тем, что в заявленном способе материал из сплава интерметаллической системы TiNi-TiCu получают в аморфном состоянии, например, в виде пластины, ленты, фольги или пленки, подвергают деформации со степенью деформации ниже максимального значения псевдопластической мартенситной деформации сплава, закрепляют в деформированном состоянии и нагревают деформированную область воздействием лазерного излучения до температуры, выше температуры кристаллизации сплава, при этом в отличие от прототипа перед деформацией материала его подвергают изотермической кристаллизации для придания заданной памяти формы, например, прямолинейной или изогнутой, деформацию материала, например, растяжением или изгибом, проводят в кристаллическом мартенситном состоянии, воздействие лазерным излучением на деформированную область материала осуществляют с интенсивностью и длительностью, обеспечивающими нагрев поверхностного слоя материала до температуры выше температуры плавления сплава и последующую аморфизацию кристаллической структуры поверхностного слоя, с получением слоистой аморфно-кристаллической структурны в деформированной области, проявляющей обратимый эффект памяти формы.

Кроме того, материал из квазибинарного сплава интерметаллической системы TiNi-TiCu в аморфном состоянии получают методом сверхбыстрой закалки из расплава.

Кроме того, в качестве источника лазерного излучения используют импульсный лазер.

Кроме того, в качестве источника лазерного излучения используют импульсный эксимерный или твердотельный лазер.

Материал из сплава интерметаллической системы TiNi-TiCu, подвергающийся операции придания заданной памяти формы путем изотермической термообработки, в исходном состоянии может иметь как аморфную структуру, так и кристаллическую структуру.

Технический результат достигается также по варианту 2 тем, что в заявленном способе материал из сплава интерметаллической системы TiNi-TiCu получают в аморфном состоянии, например, в виде пластины, ленты, фольги или пленки, подвергают деформации со степенью деформации ниже максимального значения псевдопластической мартенситной деформации сплава, закрепляют в деформированном состоянии и нагревают деформированную область путем воздействия лазерным излучением до температуры выше температуры кристаллизации сплава, но ниже температуры плавления сплава, при этом в отличие от прототипа воздействие лазерным излучением на деформированную область материала осуществляют с интенсивностью и длительностью, обеспечивающими кристаллизацию поверхностного слоя с получением слоистой кристаллическо-аморфной структуры в деформированной области, проявляющей обратимый эффект памяти формы.

Кроме того, материал из квазибинарного сплава интерметаллической системы TiNi-TiCu получают в аморфном состоянии методом сверхбыстрой закалки из расплава.

Кроме того, в качестве источника лазерного излучения используют импульсный лазер.

Кроме того, в качестве источника лазерного излучения используют импульсный эксимерный или твердотельный лазер.

Технический результат в заявленном способе обеспечивается тем, что ОЭПФ локализуется в ограниченной области, обработанной лазерным излучением, за счет образования структурного слоистого композита из материала с ЭПФ. Кроме того, предлагаемое техническое решение позволяет достичь технологического упрощения известного способа из-за отсутствия необходимости учета механических напряжений в каждой конфигурации обработанных и необработанных областей для достижения контролируемых обратимых деформаций, так как в слоистом структурном (аморфно-кристаллическом) композите эти области располагаются соосно или параллельно одна над другой.

Далее сущность заявляемого изобретения поясняется с привлечением графических материалов.

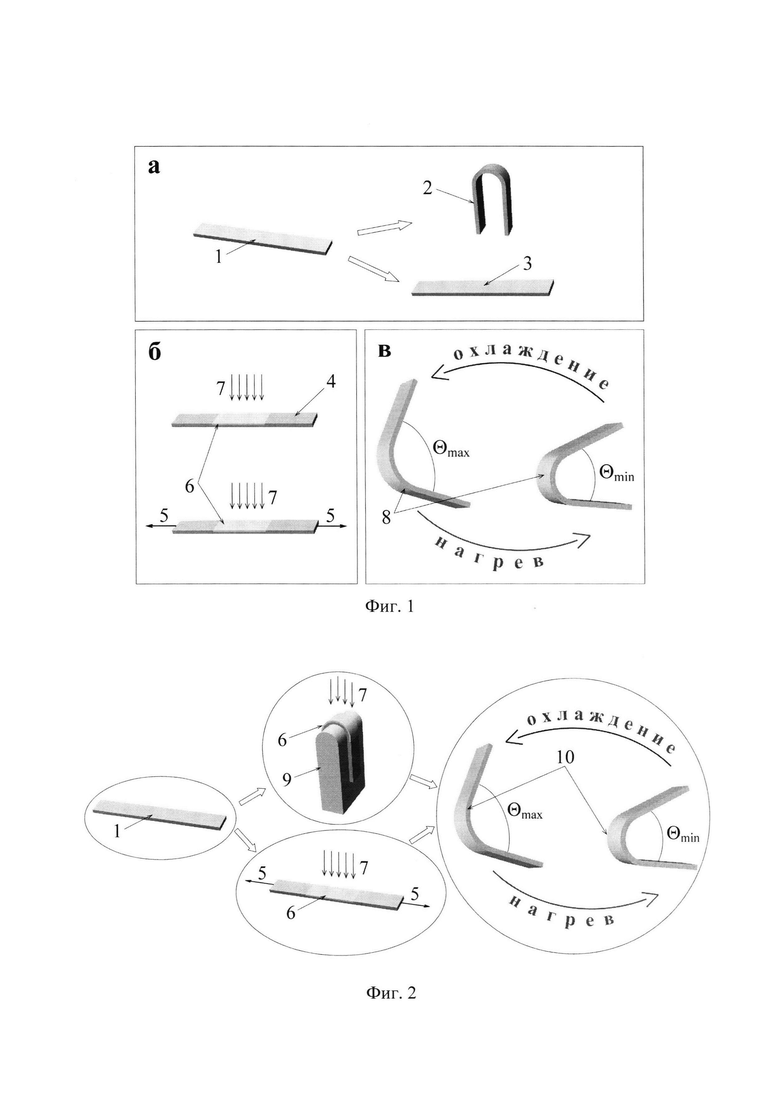

На фиг. 1 представлена схема, поясняющая заявленный способ по варианту 1.

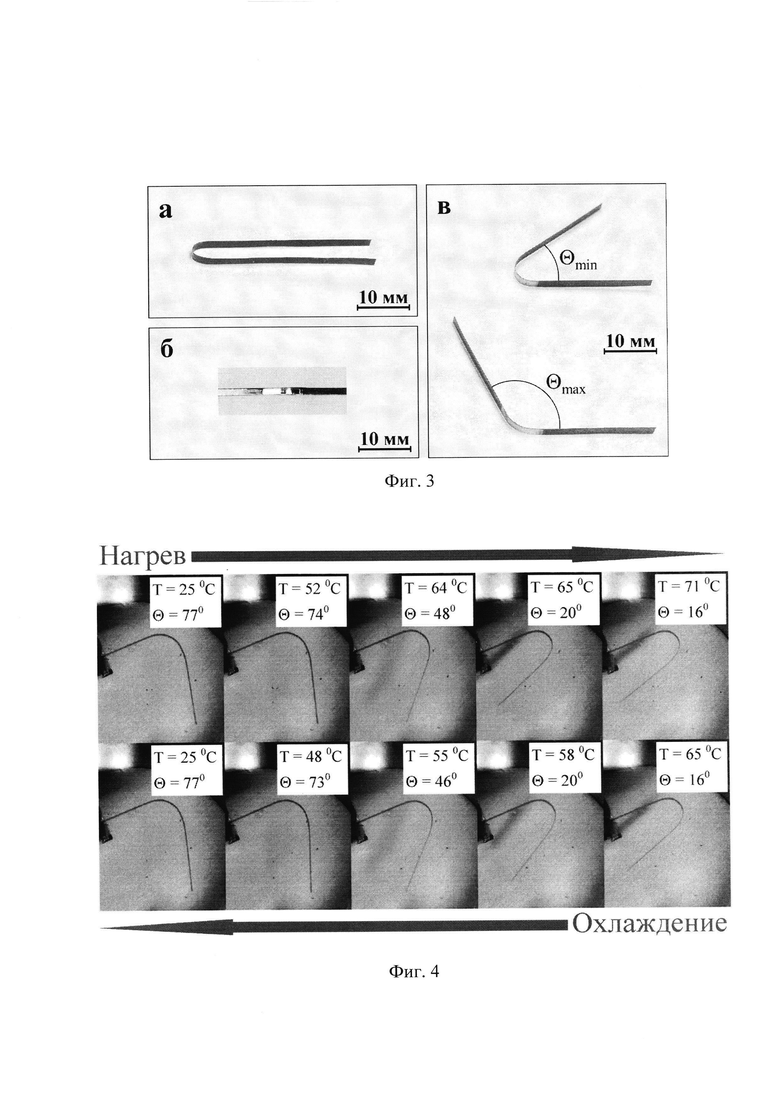

На фиг. 2 представлена схема, поясняющая заявленный способ по варианту 2.

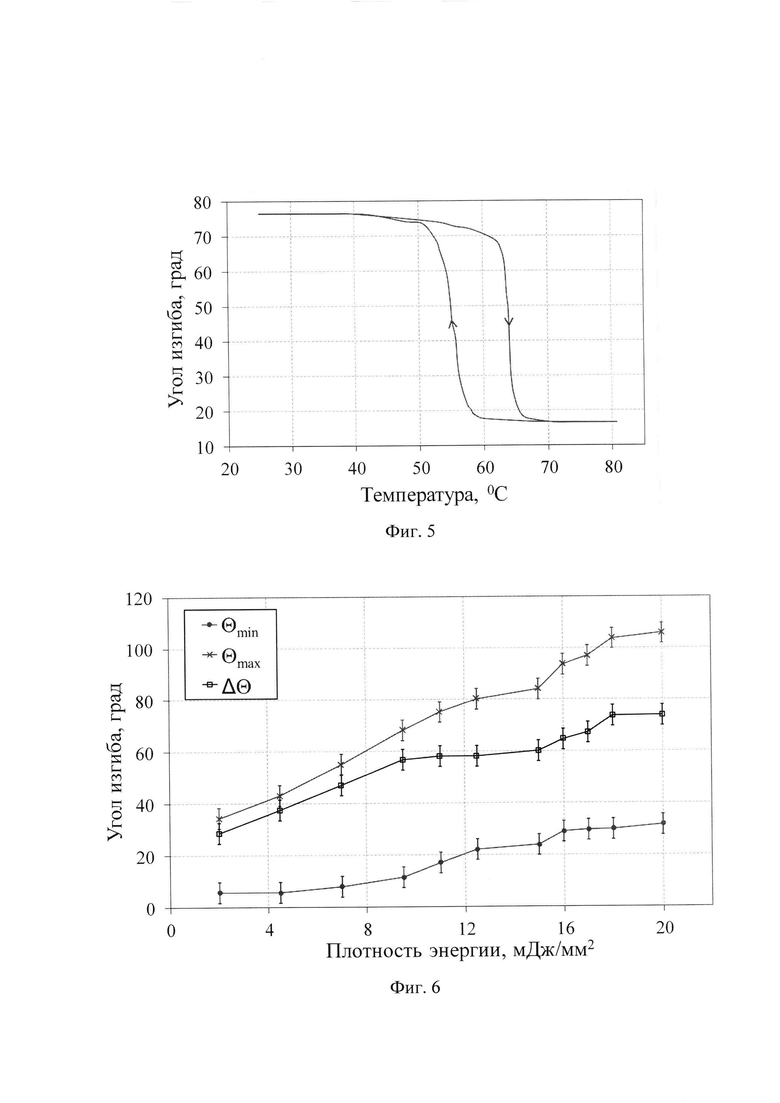

Фиг. 3 показывает пример конкретного осуществления заявленного способа изготовления функционального материала с обратимой памятью формы в быстрозакаленной ленте из сплава Ti50Ni25Cu25 (ат. %) по варианту 1. Представлены фотографии ленты в процессе формирования ОЭПФ.

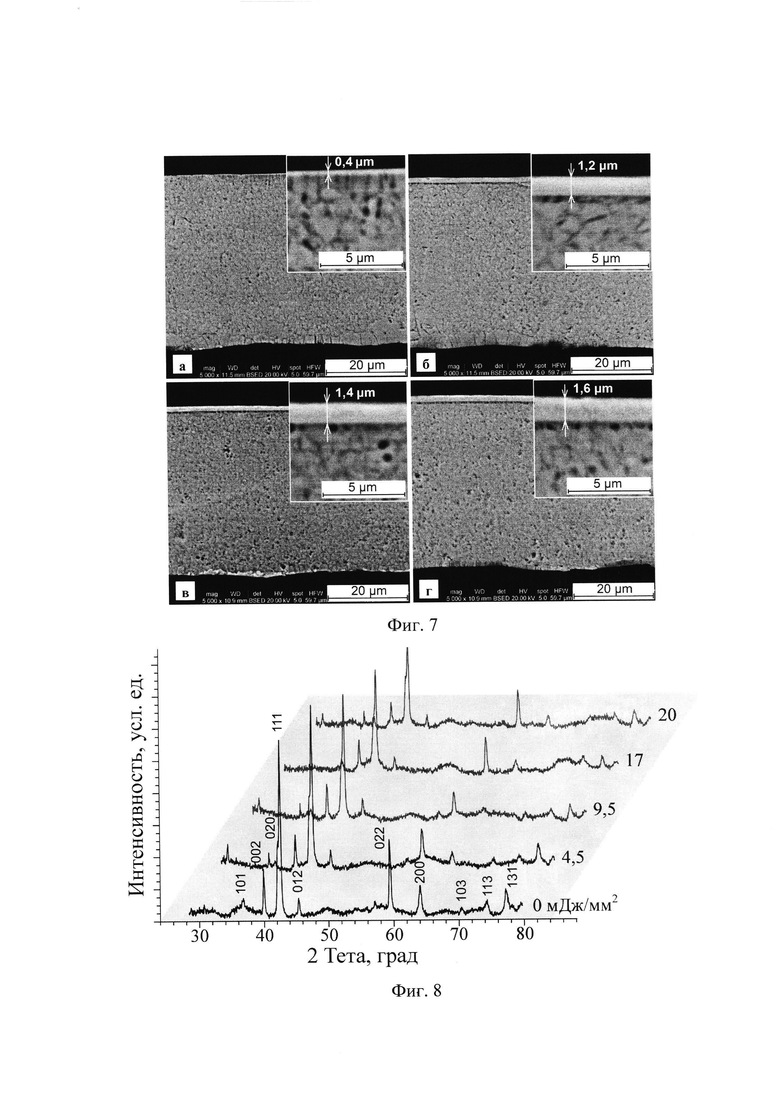

На фиг. 4 представлено формоизменение образца при варьировании температуры, отражающее проявление ОЭПФ в быстрозакаленном сплаве Ti50Ni25Cu25 (ат. %).

На фиг. 5 представлена температурная зависимость величины угла изгиба образца из быстрозакаленного сплава Ti50Ni25Cu25 (ат. %) с ОЭПФ.

На фиг. 6 представлены значения характерных углов изгиба (θmax и θmin, а также их разности Δθ) образцов из быстрозакаленного сплава Ti50Ni25Cu25 (ат. %) с ОЭПФ в зависимости от плотности энергии лазерного излучения.

Фиг. 7 представляет электронно-микроскопическое изображение поперечного сечения быстрозакаленной ленты из сплава Ti50Ni25Cu25 (ат. %), обработанной по заявленному способу лазерным излучением с различными значениями плотности энергии: 4,5 (а); 9,5 (б); 17 (в); 20 (г) мДж/мм2.

На фиг. 8 приведены дифрактограммы поверхности кристаллической быстрозакаленной ленты из сплава Ti50Ni25Cu25 (ат. %) без обработки и после обработки лазерным излучением с различными значениями плотности энергии по заявленному способу.

Осуществление заявленного способа по варианту 1 схематически представлено на фиг. 1. Исходный материал из сплава интерметаллической системы TiNi-TiCu в аморфном состоянии, например, в виде отрезка ленты 1, подвергают изотермической кристаллизации, например, в муфельной печи, для придания заданной памяти формы, например, на изогнутое состояние 2 с использованием специальной оправки или прямолинейное состояние 3 (фиг. 1а). Затем образец деформируют (распрямляют 4 или растягивают вдоль его длины 5, соответственно), например, со степенью деформации 1-6%, закрепляют в деформированном состоянии, а область деформации 6 подвергают воздействию лазерного излучения 7 (фиг. 1б) такой интенсивности и длительности, что в приповерхностном слое 8 ленты происходит разрушение (аморфизация) кристаллической структуры и ЭПФ, и создают, таким образом, слоистую аморфно-кристаллическую структуру. После освобождения ленты 1 и последующего нагрева ее выше температуры Ан начала обратного мартенситного превращения в кристаллическом слое, она изгибается за счет того, что «вспоминает» форму, заданную при изотермической кристаллизации (изогнутую 2 или прямолинейную растянутую 3), и при температуре выше Ак принимает «горячую» форму, характеризующуюся углом θmin. При охлаждении ниже температуры Мк конца прямого мартенситного превращения лента 1 частично распрямляется за счет аморфного слоя 8, действующего как возвращающая сила, и изменяет свою форму на «холодную», характеризующуюся углом θmax. При этом обеспечивают такую толщину модифицированного (аморфного) слоя 8, что при нагреве выше температуры Ан в ходе обратного мартенситного превращения (проявления ЭПФ) кристаллический (не подвергшийся модификации) слой развивает достаточные усилия для деформации аморфного слоя 8. В то же время, благодаря эффекту пластичности превращения [5], при охлаждении в ходе прямого мартенситного превращения в кристаллическом слое происходит монодоменизация мартенситных вариантов и накапливаются большие деформации, ориентированные в направлении прилагаемой упругой силы аморфного слоя, поэтому для деформации кристаллического слоя требуются значительно меньшие усилия, в связи с чем толщина аморфного слоя может быть намного (в несколько раз или даже на один или два порядка) меньше толщины кристаллического слоя.

Осуществление заявленного способа по варианту 2 схематически представлено на фиг. 2. Исходный материал из сплава интерметаллической системы TiNi-TiCu в аморфном состоянии, например, в виде ленты 1, имеющей прямолинейную форму, деформируют, например, изгибают вокруг оправки 9 или растягивают вдоль ее длины 5, например, до величины относительной деформации 1-6%, и закрепляют в таком положении. Затем область деформации 6 подвергают воздействию лазерного излучения 7 такой интенсивности и длительности, что она нагревается до температуры выше температуры кристаллизации, но ниже температуры плавления сплава, при этом формируют кристаллический слой 10 и создают, таким образом, слоистую кристаллическо-аморфную структуру. После снятия с оправки 2 и последующего нагрева выше температуры Ан в кристаллическом слое 10 лента 1 изгибается за счет того, что «вспоминает» форму, заданную при кристаллизации лазерным излучением (изогнутую или прямолинейную растянутую), и при температуре выше Ак принимает «горячую» форму, характеризующуюся углом θmin. При охлаждении ниже температуры Мк лента 1 частично распрямляется за счет аморфного (не подвергшегося кристаллизации) слоя, действующего как возвращающая сила, и изменяет свою форму на «холодную», характеризующуюся углом θmax.

В обоих вариантах материал из квазибинарного сплава интерметаллической системы TiNi-TiCu получают в аморфном состоянии методом сверхбыстрой закалки из расплава, например, методами спиннингования расплава или планарного литья.

В обоих вариантах в качестве источника лазерного излучения используют импульсный лазер.

В обоих вариантах в качестве источника лазерного излучения используют импульсный эксимерный или твердотельный лазер.

В предложенном техническом решении слои в композите имеют разную структуру, но при этом одинаковый химический состав и непрерывную (сплошную) границу, что предотвращает расслоение и потерю работоспособности при больших изгибных деформациях в процессе реализации ОЭПФ.

Пример №1 конкретного выполнения. Аморфный сплав Ti50Ni25Cu25 (ат. %) изготавливают методом быстрой закалки из расплава (спиннингованием расплава) в виде тонкой ленты толщиной 40 мкм, как описано в [6]. Выбор сплава обусловлен его высокой склонностью к аморфизации. Образцы аморфных лент из сплава длиной 70 мм и шириной 1,5 мм кристаллизуют в муфельной печи с использованием специальной оправки при температуре 500°С в течение 300 с для придания им памяти формы с радиусом изгиба 1,5 мм (фиг. 3а). Затем с целью формирования ОЭПФ образцы распрямляют, закрепляют в прямолинейной форме и подвергают воздействию лазерного излучения в области деформации (изгиба) (фиг. 3б). Модификация свойств сплава осуществляют с помощью излучения импульсного эксимерного лазера серии CL7000 с газовой смесью KrF (длина волны 248 нм, длительность импульса 20 нс, номинальная энергия импульса 300 мДж), при этом возможно варьирование количества импульсов и плотности энергии (в диапазоне от 1 до 20 мДж/мм2) лазерного излучения. После освобождения образца и последующего нагрева выше температуры Ак он приобретет форму, характеризующуюся углом θmin. При охлаждении ниже температуры Мк образец переходит в состояние, соответствующее углу θmax (фиг. 3в).

На фиг. 4 приведена характерная серия снимков цикла нагрев-охлаждение, полученных в ходе видеосъемки реализации ОЭПФ в композитном образце из быстрозакаленного сплава Ti50Ni25Cu25 (ат. %), изготовленном по заявленному способу с использованием воздействия одиночного импульса лазерного излучения с плотностью энергии 11 мДж/мм2. Характерные углы θmin и θmax составляют 16 и 77 градусов, соответственно. На основе результатов видеофиксации формоизменения образца с ОЭПФ получают температурную зависимость угла изгиба образца (фиг. 5), из которой определяют критические температуры Ак=67°С и Мк=51°С.

Для образцов, подвергнутых воздействию одиночного импульса лазерного излучения с различной плотностью энергии в диапазоне от 2 до 20 мДж/мм2, получают зависимости величин характерных углов θmax и θmin от плотности энергии лазерного воздействия, приведенные на фиг. 6. Увеличение плотности энергии приводит как к увеличению углов θmax от 34° до 106° и θmin от 6° до 32°, так и к увеличению их разницы Δθ от 28° до 74°, количественно характеризующей ОЭПФ.

Для определения структуры полученных образцов были изготовлены их поперечные шлифы на оборудовании для металлографических исследований фирмы Buehler. Последняя ступень полировки проводилась с использованием кислотосодержащей смешанной суспензии с абразивом зернистостью 50 нм. Микроструктура поперечного сечения образцов изучались с помощью растрового электронного микроскопа (РЭМ) FEI Quanta 600 FEG с приставкой энергодисперсионного рентгеновского микроанализатора EDAX. Электронно-микроскопические изображения поперечного сечения обработанных по заявляемому способу лент из быстрозакаленного сплава Ti50Ni25Cu25 (ат. %) после полировки с последующим травлением для дополнительного проявления структуры представлены на фиг. 7. Толщина модифицированного слоя уменьшается с 1,6 мкм до 0,4 мкм при изменении плотности энергии одиночного импульса лазерного излучения от 20 до 4,5 мДж/мм2. При этом граница между модифицированным (аморфным) приповерхностным слоем и исходной кристаллической частью является непрерывной (сплошной) и имеет относительно ровные и ясно выраженные очертания.

Структурные изменения в кристаллических образцах, внесенные в результате применения заявленного способа, определяли с помощью рентгеноструктурного фазового анализа на дифрактометре D8 Discover в CuKα излучении. На фиг. 8 представлены дифрактограммы поверхности кристаллической ленты без обработки и лент, обработанных одиночным импульсом лазерного излучения по заявленному способу с различными значениями плотности энергии. Интенсивность пиков отражения кристаллической фазы В19, соответствующей мартенситному состоянию сплава Ti50Ni25Cu25 (ат. %), уменьшается с увеличением плотности энергии лазерного излучения, что свидетельствует о снижении доли кристаллической фазы за счет частичной аморфизации. Таким образом, лазерная обработка ведет к аморфизации поверхностного слоя ленты.

Пример №2 конкретного выполнения. Сплав Ti50Ni25Cu25 (ат. %) в виде ленты толщиной 40 мкм и шириной 2 мм получают методом быстрой закалки из расплава (методом планарного литья) в аморфном состоянии [6], изгибают на оправке 9 (фиг. 2) диаметром 3 мм и закрепляют в деформированном состоянии. Затем область деформации подвергают воздействию излучения импульсного твердотельного лазера Nd-YAG в режиме свободной генерации (длина волны 1,06 мкм, длительность импульса 1,5 мс, номинальная энергия импульса до 800 мДж, частота повторения импульсов до 100 Гц), способного нагреть эту область на глубину около 30 мкм до температуры выше 480°С, достаточной для того, чтобы вызвать кристаллизацию, но ниже температуры плавления материала 1140°С. Интенсивность и длительность обработки предварительно рассчитывают с помощью метода, описанного в работе [7]. После снятия ленты с оправки сформированный кристаллическо-аморфный композит, имеющий характерное поперечное сечение как на фиг. 7, совершает обратимые угловые перемещения подобно образцу, описанному в примере №1 конкретного осуществления заявленного способа (фиг. 4).

Описанные выше примеры иллюстрируют принципиальную возможность формирования ОЭПФ по заявляемому способу. В то же время технический результат может быть достигнут на образцах из материала с ЭПФ малых размеров (микро- и наноразмерных) при обеспечении необходимых параметров лазерного излучения, в частности, минимальных размеров лазерного пятна. Такие образцы могут являться основой для создания микро- и наномеханических устройств. Специалисты в данной области могут улучшить схему и (или) осуществить альтернативные варианты в пределах сущности предлагаемого технического решения, отраженной в описании и графических материалах.

Заявляемое техническое решение за счет создания слоистого структурного (аморфно-кристаллического) композита обеспечивает упрощение и повышение технологичности способа изготовления функционального материала с обратимой памятью формы, а также уменьшение области проявления ОЭПФ при сохранении больших обратимых деформаций по сравнению с прототипом, что способствует уменьшению размеров и расширению функциональности микромеханических устройств на основе материала с обратимой памятью формы, изготовленного по заявленному способу.

Источники информации:

1. С.Д. Прокошкин, Е.П. Рыклина, И.Ю. Хмелевская. Способ обработки сплавов титан-никель с содержанием никеля 49-51 ат. % с эффектом памяти формы и обратимым эффектом памяти формы (варианты). Патент РФ 2476619, МПК C22F1/18, приоритет от 17.03.2011, опубликовано 27.02.2013, бюл. №6.

2. Steven Walak. Two way composite nitinol actuation. US Patent 0099261, МПК H01H 37/46, приоритет от 06.11.2003, опубликовано 12.05.2005.

3. B.C. Афонина, Д.И. Захаров, А.В. Иржак, В.В. Коледов, П.В. Лега, А.В. Маширов, Н.А. Пихтин, Н.Н. Ситников, И.С.Тарасов, В.Г. Шавров, А.В. Шеляков. Микромеханическое устройство, способ его изготовления и система манипулирования микро- и нанообъектами. Патент РФ №2458002, МПК B81B 3/00, F03G 7/06, приоритет от 05.08.2010, опубликовано 10.08.2012, бюл. №22.

4. Y. Bellouard, Т. Lenhert, J. Bidaux, R. Clavel. Method for treating an object with a laser. US Patent 006669794, МПК C22F 3/00, C22K 1/00, приоритет от 03.12.1999, опубликовано 30.12.2003.

5. F.D. Fischer, Q.-P. Sun, K. Tanaka. Transformation-induced plasticity (TRIP).

Applied Mechanics Reviews, Vol. 49, Issue 6, 1996, p. 317-364.

6. A.V. Shelyakov, N.M. Matveeva and S.G. Larin. Rapidly quenched TiNi-based shape memory alloys. In Shape Memory Alloys: Fundamentals, Modeling and Industrial Applications. Eds. F.Trochu and V. Brailovski, Canadian Inst. of Mining, Metallurgy and Petrolium, 1999, p. 295-303.

7. A.V. Gusarov, I. Smurov. Thermal model of nanosecond pulsed laser ablation: Analysis of energy and mass transfer. Journal of Applied Physics, Vol. 97, Issue 1, 2005, 014307.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ ПРИВОДНОЙ ЭЛЕМЕНТ | 2015 |

|

RU2617841C1 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2018 |

|

RU2713527C2 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ С ФУНКЦИЕЙ ХРАНЕНИЯ | 2018 |

|

RU2678699C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ТЕРМОДАТЧИК | 2010 |

|

RU2441205C1 |

| АКТЮАТОР НА ОСНОВЕ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2539605C2 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Способ деформационно-термической обработки для формирования функциональных характеристик медицинского клипирующего устройства из сплава Ti-Ni с памятью формы | 2016 |

|

RU2635676C1 |

| Метаматериал для управления преломлением и отражением электромагнитного излучения | 2023 |

|

RU2819591C1 |

| СПОСОБ ОБРАБОТКИ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367713C2 |

Изобретение относится к области металлургии, а именно к устройствам из материала с обратимой памятью формы, и может быть использовано в микромеханике, медицине, радиотехнике и т.д. Способ изготовления функционального материала с обратимой памятью формы из квазибинарного сплава интерметаллической системы TiNi-TiCu включает получение материала из сплава интерметаллической системы TiNi-TiCu в аморфном состоянии, его деформацию со степенью деформации ниже максимального значения псевдопластической мартенситной деформации сплава, закрепление его в деформированном состоянии и нагрев деформированной области путем воздействия лазерным излучением до температуры выше температуры кристаллизации сплава. Перед деформацией материала его подвергают изотермической кристаллизации для придания заданной памяти формы, деформацию материала проводят в кристаллическом мартенситном состоянии, воздействие лазерным излучением на деформированную область материала осуществляют с интенсивностью и длительностью, обеспечивающими нагрев поверхностного слоя материала до температуры выше температуры плавления сплава и последующую аморфизацию кристаллической структуры поверхностного слоя с получением слоистой аморфно-кристаллической структуры в деформированной области, проявляющей обратимый эффект памяти формы. Обеспечивается упрощение и повышение технологичности способа изготовления функционального материала с обратимой памятью формы, а также уменьшение области проявления обратимого ЭПФ при сохранении больших обратимых деформаций. Уменьшаются размеры и расширяется функциональность микромеханических устройств. 2 н. и 6 з.п. ф-лы, 8 ил., 2 пр.

1. Способ изготовления функционального материала с обратимой памятью формы из квазибинарного сплава интерметаллической системы TiNi-TiCu, включающий получение материала из сплава интерметаллической системы TiNi-TiCu в аморфном состоянии, его деформацию со степенью деформации ниже максимального значения псевдопластической мартенситной деформации сплава, закрепление его в деформированном состоянии и нагрев деформированной области путем воздействия лазерным излучением до температуры выше температуры кристаллизации сплава, отличающийся тем, что перед деформацией материала его подвергают изотермической кристаллизации для придания заданной памяти формы, деформацию материала проводят в кристаллическом мартенситном состоянии, воздействие лазерным излучением на деформированную область материала осуществляют с интенсивностью и длительностью, обеспечивающими нагрев поверхностного слоя материала до температуры выше температуры плавления сплава и последующую аморфизацию кристаллической структуры поверхностного слоя с получением слоистой аморфно-кристаллической структуры в деформированной области, проявляющей обратимый эффект памяти формы.

2. Способ по п. 1, отличающийся тем, что материал из квазибинарного сплава интерметаллической системы TiNi-TiCu в аморфном состоянии получают методом сверхбыстрой закалки из расплава.

3. Способ п. 1 или 2, отличающийся тем, что в качестве источника лазерного излучения используют импульсный лазер.

4. Способ по п. 3, отличающийся тем, что в качестве источника лазерного излучения используют импульсный эксимерный или твердотельный лазер.

5. Способ изготовления функционального материала с обратимой памятью формы из квазибинарного сплава интерметаллической системы TiNi-TiCu, включающий получение материала из сплава интерметаллической системы TiNi-TiCu в аморфном состоянии, его деформацию со степенью деформации ниже максимального значения псевдопластической мартенситной деформации сплава, закрепление его в деформированном состоянии и нагрев деформированной области путем воздействия лазерным излучением до температуры выше температуры кристаллизации сплава, но ниже температуры плавления сплава, отличающийся тем, что воздействие лазерным излучением на деформированную область материала осуществляют с интенсивностью и длительностью, обеспечивающими кристаллизацию поверхностного слоя с получением слоистой кристаллическо-аморфной структуры в деформированной области, проявляющей обратимый эффект памяти формы.

6. Способ по п. 5, отличающийся тем, что материал из квазибинарного сплава интерметаллической системы TiNi-TiCu получают в аморфном состоянии методом сверхбыстрой закалки из расплава.

7. Способ п. 5 или 6, отличающийся тем, что в качестве источника лазерного излучения используют импульсный лазер.

8. Способ п. 7, отличающийся тем, что в качестве источника лазерного излучения используют импульсный эксимерный или твердотельный лазер.

| US 6669794 B1, 30.12.2003 | |||

| Система крепления бандажа к барабану вращающейся печи или сушилки | 1947 |

|

SU83154A1 |

| МИКРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2010 |

|

RU2458002C2 |

| ТЕРМОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ | 2011 |

|

RU2485198C2 |

| КОМПОЗИТНЫЙ ФУНКЦИОНАЛЬНЫЙ МАТЕРИАЛ | 2008 |

|

RU2381903C2 |

Авторы

Даты

2019-06-26—Публикация

2016-04-21—Подача