Изобретение относится к области переработки трет-алкенсодержащих углеводородных смесей с получением высокооктановых компонентов для бензина. Более конкретно изобретение относится к области получения высокооктановых компонентов или их смесей путем превращения изобутена и/или трет-пентенов в присутствии спирта(ов) С1-С5 и катализатора.

Известны [С.Ю.Павлов, В.А.Горшков, В.Н.Чуркин, Химическая промышленность, 1995, №5-6, с.9-15; Пат. RU 2177933, 10.01.2002, Бюл. №1] способы переработки содержащих трет-алкены, в т.ч. изобутен, углеводородных смесей, включающие химическое взаимодействие трет-алкена со спиртом(ами) в реакционной(ых) зоне(ах) в присутствии кислого твердого катализатора, отделение непрореагировавших углеводородов от образовавшегося высокооктанового продукта ректификацией в качестве дистиллата, включающего спирт(ы), отмывку указанного дистиллата от спирта(ов) и последующее выделение спирта(ов) из образовавшейся водно-спиртовой смеси ректификацией в качестве дистиллата и его(их) возвращение в реакционную(ые) зону(ы).

Недостатком указанных способов является значительный расход энергосредств при ректификации спирта(ов) из водно-спиртовой смеси, а также в случае использования спирта(ов) с числом углеродных атомов больше одного - получение при указанной ректификации азеотропа спирта(ов) с водой, из которого необходимо удалять воду перед возвращением спирта(ов) в реакционную(ые) зону(ы). Для проведения указанного удаления воды известен [Пат. RU 2068838, 10.11.1996, Бюл. №31] способ обезвоживания спирта(ов) путем гетероазеотропной ректификации в присутствии получаемого в процессе эфира, что также требует существенных энергозатрат.

Нами найден способ, позволяющий извлечь спирт(ы) из водно-спиртовой смеси и направить его(их) в реакционную(ые) зону(ы) химического взаимодействия трет-алкенов со спиртом(ами), не прибегая к ректификации спирта(ов) из водно-спиртовой смеси.

Изобретение предлагает способ переработки трет-алкенсодержащей углеводородной смеси, включающий химическое превращение трет-алкена(ов) в высокооктановые компоненты в реакционной(ых) зоне(ах) с присутствии спирта(ов) от С1 до C4 и сильнокислотного твердого катализатора, отгонку из реакционной смеси как минимум части непрореагировавших углеводородов с примесью спирта(ов), водную отмывку отогнанного потока от спирта(ов) и извлечение спирта(ов) из водно-спиртовой(ых) смеси(ей), при котором извлечение спирта(ов) из водно-спиртовой(ых) смеси(ей) осуществляют путем экстракции исходной трет-алкенсодержащей смесью, направляемой затем в реакционную(ые) зону(ы) химического превращения трет-алкенов.

В качестве возможного уточнения могут быть использованы способы, при которых:

- экстракцию спирта(ов) из водно-спиртовой смеси осуществляют при температуре от 20 до 90°С,

- экстракцию спирта(ов) из водно-спиртовой смеси осуществляют при более высокой температуре, чем водную отмывку потока непрореагировавших углеводородов от спирта(ов),

- экстракцию спирта(ов) из водно-спиртовой смеси осуществляют в противоточной экстракционной колонне, содержащей массообменные устройства,

- экстракцию спирта(ов) из водно-спиртовой смеси осуществляют в одной или нескольких системах, включающей(их) смеситель и отстойник-сепаратор,

- экстракцию спирта(ов) проводят из водно-спиртовой смеси, получаемой при водной отмывке отгоняемого из реакционной смеси потока непрореагировавших углеводородов, проводимой при жидкофазном и/или газофазном состоянии отмываемых углеводородов,

- водную отмывку указанного потока непрореагировавших углеводородов проводят при подаче воды в количестве, как минимум вдвое меньшем, чем массовое количество потока отмываемых углеводородов,

- экстракцию спирта(ов) проводят из водно-спиртовой смеси, поступающей в качестве источника спирта(ов) на указанную переработку трет-алкенсодержащей углеводородной смеси,

- проводят экстракцию спирта(ов) из водно-спиртовой смеси, поступающей в качестве источника спирта(ов) и из водно-спиртовой смеси, получаемой при водной отмывке отгоняемого потока непрореагировавших углеводородов, для чего указанные водно-спиртовые смеси объединяют и спирт(ы) экстрагируют из объединенного потока или сначала трет-алкенсодержащей углеводородной смесью экстрагируют спирт(ы) из водно-спиртовой смеси, получаемой при водной отмывке отгоняемого потока непрореагировавших углеводородов, а затем обогащенную спиртом(ами) углеводородную смесь используют для экстракции спирта(ов) из водно-спиртовой смеси, поступающей в качестве источника спирта(ов),

- после экстракции исходной трет-алкенсодержащей смесью в воде оставляют не более 0,1%, предпочтительно не более 0,01% спирта(ов).

- осуществляют переработку углеводородной смеси, содержащей изобутен и/или трет-пентены,

- в качестве реагирующего с трет-алкеном(ами) спирта используют нетретичный спирт C1-C4 или смесь нетретичных спиртов С1-С4.

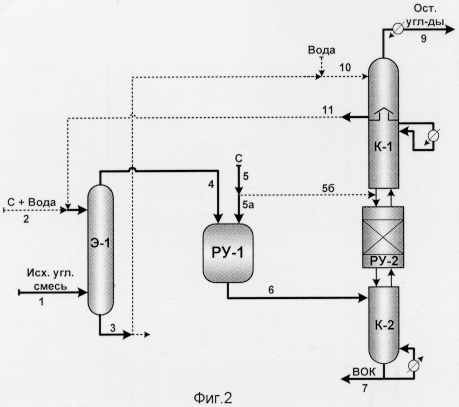

Использование предлагаемого способа характеризуется приведенными чертежами и примерами. Фиг.1-3 и примеры не исчерпывают возможных вариантов использования способа, и не исключается применение иных вариантов при условии соблюдения как минимум признаков, указанных в пункте 1 формулы изобретения. В частности, возможно проведение процессов экстракции и реэкстракции в одном колонном аппарате, разделенном на части глухой или полуглухой тарелкой.

Согласно фиг.1 исходную трет-алкенсодержащую углеводородную смесь подают по линии 1 и первоначально направляют в экстракционный аппарат Э-1 для экстракции спирта из водно-спиртового потока.

В качестве водно-спиртового потока подают по линии 11 поток, полученный при экстракции спирта в экстракторе Э-2, и/или по линии 12 водно-спиртовой поток, полученный при азеотропной осушке спирта.

Исходный поток спирта подают по линии 2. Поток 2 направляют далее по линии 5 в реакционный(е) узел(лы) или при повышенном содержании воды полностью или частично направляют по линии 26 в узел азеотропной осушки спирта. Осушенный спирт в этом случае выводят по линии 2в и далее по линии 5, а водный слой, содержащий примесь спирта, по линии 12 направляют в экстрактор Э-1.

Из экстрактора Э-1 выводят водный поток 3, который вновь используют для экстракции спирта и/или выводят из системы, и углеводородный поток 4, содержащий примесь спирта, который направляют в реакционный узел РУ-1 по линии 4а или возможно частично направляют в реакционно-ректификационный аппарат К-1 по линии 4б.

В узел РУ-1 также возможно подают спирт по линии 5 и далее 5а. Продукты реакции выводят одним жидким потоком по линии 6 или также частично паровым потоком по линии 6а и направляют в колонну К-1. Колонна К-1 является ректификационной или, при наличии в ней катализатора, выполняет функции реакционно-ректификационного аппарата. В последнем случае в колонну К-1 может быть направлен поток спирта по линии 5б.

В качестве кубового продукта из колонны К-1 выводят высокооктановый продукт по линии 7. Дистиллат колонны К-1 выводят по линии 8 и направляют на водную экстракцию спирта в экстрактор Э-2.

В экстрактор Э-2 в качестве экстрагента подают по линии 10 воду. Отмытый поток непрореагировавших углеводородов, возможно после дополнительного отстаивания унесенной воды, отбирают по линии 9.

Водно-спиртовой поток, отбираемый по линии 11, направляют в экстрактор Э-1.

Для предотвращения накопления в системе примесей, в частности солей, часть водного потока 3 выводят из системы и необходимое количество воды восполняют за счет подпитки свежей водой.

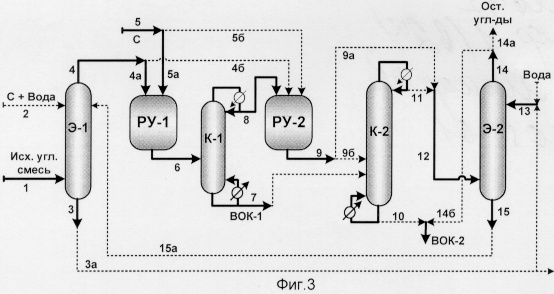

Согласно фиг.2 в отличие от фиг.1 вместо колонны К-1 используют реакционно-ректификационный агрегат, включающий среднюю реакционную зону РУ-2, связанную соответствующими потоками пара и жидкости с укрепляющей ректификационной колонной К-1 и исчерпывающей ректификационной колонной К-2.

Из потока непрореагировавших углеводородов, находящегося в паровой фазе, спирт извлекают путем поглощения водой, подаваемой по линии 10. На фиг.2 показана зона извлечения спирта, конструктивно выполненная непосредственно в колонне К-1, для чего установлена полуглухая тарелка, с которой водно-спиртовой поток выводят по линии 11.

Для создания потока жидкости ниже полуглухой тарелки часть парового потока конденсируют и возвращают в К-1 качестве флегмового потока.

Отмытый паровой поток углеводородов конденсируют, отстаивают избыточную воду и выводят из системы. В качестве кубового продукта по линии 7 выводят высокооктановый поток.

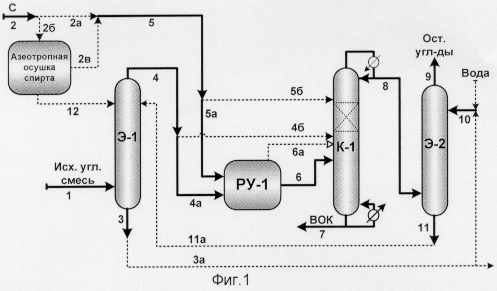

Согласно фиг.3 переработку исходной углеводородной смеси ведут в две ступени с использованием реакционных узлов РУ-1 и РУ-2. Исходную трет-алкенсодержащую углеводородную смесь подают по линии 1 и первоначально направляют в экстракционный аппарат Э-1 для экстракции спирта из водно-спиртового потока.

В качестве водно-спиртового потока подают по линии 15 поток, полученный при экстракции спирта в экстракторе Э-2 и/или по линии 2 иной водно-спиртовой поток.

Из экстрактора Э-1 выводят водный поток 3, который вновь используют для экстракции спирта и/или выводят из системы, и углеводородный поток 4, содержащий примесь спирта. Поток 4 полностью направляют по линии 4а в узел РУ-1 или распределяют между узлами РУ-1 и РУ-2 по линиям 4а и 4б соответственно.

Поток спирта по линии 5 полностью направляют по линии 5а в узел РУ-1 или распределяют между узлами РУ-1 и РУ-2 по линиям 5а и 5б соответственно.

Из узла РУ-1 продукты реакции выводят по линии 6 и направляют в ректификационную колонну К-1. Из аппарата К-1 выводят по линии 7 высокооктановый продукт ВОК-1, который при завышенном содержании легкокипящих компонентов могут направлять в ректификационную колонну К-2. Верхний продукт аппарата К-1 по линии 8 направляют в реакционный узел РУ-2.

Из узла РУ-2 продукты реакции выводят по линии 9 и далее направляют по линии 9а в ректификационную колонну К-2 или по линии 9б и затем 12 в экстрактор Э-2.

Кубовый продукт колонны К-2 выводят по линии 10 в качестве высокооктанового продукта ВОК-2, возможно после объединения с рафинатом экстрактора Э-2. Верхний продукт К-2 отбирают по линии 11 и по линии 12 направляют в экстрактор Э-2.

В экстрактор Э-2 в качестве экстрагента подают по линии 13 воду. Отмытый поток непрореагировавших углеводородов, возможно после дополнительного отстаивания унесенной воды, отбирают по линии 14. Поток 14, содержащий главным образом непрореагировавшие углеводороды и возможно эфиры, выводят по линии 14а или по линии 14б выводят в качестве высокооктанового продукта ВОК-2, возможно после смешения с потоком 10.

Водно-спиртовой поток, отбираемый по линии 15, направляют в экстрактор Э-1.

Для предотвращения накопления в системе примесей, в частности солей, часть водного потока 3 выводят из системы и необходимое количество воды восполняют за счет подпитки свежей водой.

Далее приведены примеры использования изобретения.

ПРИМЕР 1

Переработке согласно фиг.1 подвергают 100 г/час С4 фракции дегидрирования изобутана, содержащей 45% изобутена. В качестве спирта используют метанол.

Из обозначенных пунктиром используют линии 2а, 3а, 11а, а также линии вывода и подпитки воды.

В РУ-1 используют мелкозернистый сульфокатионит Амберлист-15, имеющий статическую обменную емкость (СОЕ), равную 4,8 мг-экв.Н+/г, при температуре 40-65°С. В экстракторе Э-1 поддерживают температуру 50-55°С, в Э-2 - температуру 40-45°С.

В экстрактор Э-1 по линии 11а подают 7,5 г/час водно-метанольного потока, содержащего 20% метанола. Из Э-1 выводят и направляют в экстрактор Э-2 6 г/час воды, содержащей 0,05% метанола, а также выводят и направляют в реакционный узел РУ-1 101,6 г/час С4 фракции с 1,5% метанола.

В узел РУ-1 подают также 24,2 г/час концентрированного метанола. Конверсия изобутена в РУ-1 составляет 95%. При разделении продуктов реакции получают 67,1 г/час высокооктанового продукта, содержащего 99% МТБЭ, 0,7% трет-бутанола и суммарно 0,3% углеводородов C4-C8 и метанола, а также 58,7 г/час потока, содержащего преимущественно С4 углеводороды и 2,6% метанола.

При экстракции спирта получают 57,2 г/час отработанной С4 фракции, включающей 3,9% изобутена и 0,01% примеси метанола, а также 7,5 г/час водно-метанольного потока, который направляют в экстрактор Э-1.

ПРИМЕР 2

Переработке согласно фиг.1 подвергают 100 г/час С4 фракции дегидрирования изобутана, содержащей 45% изобутена. В качестве спирта используют этанол, содержащий 5% воды.

Из обозначенных пунктиром используют линии 2б, 2в, 3а, 5б, 11а, 12, а также линии вывода и подпитки воды.

В РУ-1 используют мелкозернистый сульфокатионит Пьюролайт СТ-175, имеющий СОЕ=4,95 мг-экв.Н+/г при температуре 40-50°С, в реакционной зоне аппарата К-2 - формованный катионит КИФ-Т, имеющий СОЕ=3,6 мг-экв.Н+/г при температуре 60-67°С. В экстракторе Э-1 поддерживают температуру 55-60°С, в Э-2 - температуру 55-60°С.

Этанол подвергают гетероазеотропной осушке, при которой получают 21,7 г/час осушенного этанола с 0,05% воды, направляемого на реакцию, а также 1,4 г/час водно-этанольного потока, содержащего 20% этанола, направляемого в экстрактор Э-1.

В экстрактор Э-1 также по линии 11а подают 5,8 г/час водно-этанольного потока, содержащего 4,8% этанола. Из Э-1 выводят 6,6 г/час воды, содержащей 0,02% этанола, а также выводят и направляют в узел РУ-1 100,6 г/час С4 фракции с 0,5% этанола.

Поток спирта 5 распределяют и подают равными частями по линии 5а в узел РУ-1 и по линии 5б в колонну К-1.

Колонна К-1 выше точки подачи реакционной смеси из РУ-1 имеет реакционную зону, включающую два слоя катализатора, между которыми расположен слой массообменной насадки, и таким образом выполняет функцию реакционно-ректификационного аппарата.

Конверсия изобутена в РУ-1 составляет 80%, суммарно в процессе 99%. При разделении продуктов реакции из К-1 отбирают 62,5 г/час высокооктанового продукта, содержащего 62,6% ЭТБЭ, суммарно 36,7% димеров и тримеров изобутена, 0,4% этанола, кроме того, суммарно 0,3% прочих компонентов, а также 55,7 г/час потока, содержащего преимущественно С4 углеводороды и 0,5% этанола.

Для экстракции спирта в Э-2 подают 5,4 г/час водного потока из экстрактора Э-1, остальное количество указанного водного потока выводят из системы.

При экстракции спирта получают 55,4 г/час отработанной С4 фракции, включающей 0,8% изобутена и 0,01% примеси этанола, а также 5,8 г/час водно-этанольного потока, который направляют в экстрактор Э-1.

ПРИМЕР 3

Переработке согласно фиг.2 подвергают 100 г/час С4 фракции пиролиза, содержащей 45% изобутена, 8% н.бутана, 2,5% изобутана и 44,5% н.бутенов. В качестве спирта используют этанол.

Из обозначенных пунктиром используют линии 5б, 10, 11, а также линии вывода и подпитки воды.

В РУ-1 используют мелкозернистый сульфокатионит КУ-23, имеющий СОЕ=4,65 мг-экв.Н+/г при температуре 30-50°С, в реакционной зоне аппарата К-2 - формованный катионит КУ2-ФПП, имеющий СОЕ=3,5 мг-экв.Н+/г при температуре 55-65°С. В экстракторе Э-1 поддерживают температуру 60-65°С, в Э-2 - температуру 45-50°С.

В экстрактор Э-1 по линии 11 подают 4,5 г/час водно-этанольного потока, содержащего 4,9% этанола. Из Э-1 выводят 4,3 г/час воды, содержащей 0,01% этанола, а также выводят и направляют в узел РУ-1 100,2 г/час С4 фракции с 0,2% этанола.

Поток концентрированного спирта 5 распределяют и подают 32 г/час по линии 5а в узел РУ-1 и 13,9 г/ч по линии 5б в исчерпывающую колонну К-2 реакционно-ректификационного агрегата.

Конверсия изобутена в РУ-1 составляет 80%, суммарно в процессе 99,5%.

Для экстракции спирта в экстракционную часть колонны К-1 подают 4,3 г/час водного потока из экстрактора Э-1.

Из реакционно-ректификационного агрегата отбирают 90,6 г/час кубового высокооктанового продукта, содержащего 89,6% ЭТБЭ, 10% этанола и суммарно 0,4% прочих компонентов, кроме того, 55,3 г/час потока, содержащего преимущественно С4 углеводороды с 0,4% изобутена, а также 4,5 г/час водно-этанольного потока, содержащего 4,9% этанола.

ПРИМЕР 4

Переработке согласно фиг.3 подвергают 100 г/час С4 фракции дегидрирования изобутана, содержащей 45% изобутена. В качестве спирта используют метанол.

Из обозначенных пунктиром используют линии 3а, 5б, 9б, 10, 11, 14а, 15а, а также линии вывода и подпитки воды.

В РУ-1 и РУ-2 используют мелкозернистый сульфокатионит Амберлист-35, имеющий СОЕ=5,15 мг-экв.Н+/г. Поддерживают температуру в РУ-1 40-60°С, в РУ-2 - 50-65°С. В экстракторе Э-1 поддерживают температуру 85-90°С, в Э-2 - температуру 40-45°С.

В экстрактор Э-1 по линии 11а подают 4,7 г/час водно-метанольного потока, содержащего 30% метанола. Из Э-1 выводят и направляют в экстрактор Э-2 3,3 г/час воды, содержащей 0,05% метанола, а также выводят и направляют в узел РУ-1 101,4 г/час С4 фракции с 1,4% метанола.

В узел РУ-1 подают также 23,8 г/ч метанола. Конверсия изобутена в РУ-1 составляет 90%. При разделении продуктов реакции в колонне К-1 получают 63,8 г/час высокооктанового продукта, содержащего 98,4% МТБЭ, 1% метанола, 0,3% трет-бутанола и суммарно 0,2% прочих компонентов, а также получают и направляют в узел РУ-2 61,4 г/час потока, содержащего преимущественно С4 углеводороды, 1% МТБЭ и 2,5% метанола.

В узел РУ-2 подают также 2,3 г/ч метанола. Конверсия изобутена в РУ-2 в расчете на исходную С4 фракцию составляет 9%. При разделении продуктов реакции в колонне К-2 получают 6,9 г/час высокооктанового продукта, содержащего 99,5% МТБЭ, 0,3% метанола и суммарно 0,2% прочих компонентов, а также получают и направляют на экстракцию метанола 56,9 г/час потока, содержащего преимущественно С4 углеводороды и 2,5% метанола.

В экстрактор Э-2 подают 3,3 г/час водного потока. В результате экстракции спирта получают 55,4 г/час отработанной С4 фракции, включающей 0,8% изобутена и 0,01% примеси метанола, а также 4,7 г/час водно-метанольного потока, который направляют в экстрактор Э-1.

ПРИМЕР 5

Переработке согласно фиг.3 подвергают 100 г/час C5 фракции каталитического крекинга, содержащей 24,2% трет-пентенов. В качестве спирта используют метанол.

Из обозначенных пунктиром используют линии 3а, 5б, 9а, 14б, 15а, а также линии вывода и подпитки воды.

В РУ-1 и РУ-2 используют мелкозернистый сульфокатионит Байер К-2621, имеющий СОЕ=4,9 мг-экв.Н+/г. Поддерживают температуру в РУ-1 60-65°С, в РУ-2 - 30-50°С. В экстракторе Э-1 поддерживают температуру 55-60°С, в Э-2 -температуру 20-25°С.

В экстрактор Э-1 по линии 11a подают 7,6 г/час водно-метанольного потока, содержащего 33% метанола, а также примесь растворенных углеводородов и метил-трет-амилового эфира (МТАЭ). Из Э-1 выводят и направляют в экстрактор Э-2 4,6 г/час воды, содержащей 0,3% метанола, а также выводят и направляют в узел РУ-1 101,9 г/час С4 фракции с 1,4% метанола.

В узел РУ-1 подают также 12,1 г/ч метанола. Конверсия трет-пентенов в РУ-1 составляет 72%. При разделении продуктов реакции в колонне К-1 получают 25,7 г/час высокооктанового продукта, содержащего 97,8% МТАЭ, 0,2% метанола и суммарно 2% прочих компонентов, включая углеводороды С5-С10 и трет-пентанол, кроме того, получают и направляют в узел РУ-2 88,3 г/час потока, содержащего преимущественно C5 углеводороды, к также 1,1% МТАЭ и 6% метанола.

Конверсия трет-пентенов в РУ-2 в расчете на исходную С5 фракцию составляет 20,5%. Продукты реакции направляют в экстрактор Э-2, куда в качестве экстрагента подают г/час водного потока из Э-1.

В экстрактор Э-2 подают 4,6 г/час водного потока. В результате экстракции спирта получают 84,3 г/час высокооктанового продукта, содержащего 90,4%, 8,9% МТАЭ, 0,5% метанола и 0,2% прочих компонентов, а также 7,6 г/час водно-метанольного потока, который направляют в экстрактор Э-1.

ПРИМЕР 6

Переработке согласно фиг.1 подвергают 100 г/час С4 фракции каталитического крекинга, содержащей 15% изобутена. В качестве спирта используют смесь спиртов С2-С4, включающую 30% этанола, 40% пропанола, 29% изобутанола и 1% воды.

Из обозначенных пунктиром используют линии 2а, 3а, 11а, а также линии вывода и подпитки воды.

В РУ-1 используют в соотношении 1:1 мелкозернистый сульфокатионит Амберлист-15, имеющий СОЕ=4,8 мг-экв.н+/г, и силицированный оксид алюминия. Поддерживают температуру в РУ-1 (в двух последовательных секциях) 55-65°С и 30-40°С соответственно. В экстракторе Э-1 поддерживают температуру 47-56°С, в Э-2 - температуру 35-45°С.

В экстрактор Э-1 по линии 11а подают 6,1 г/час водно-спиртового потока, содержащего 9,3% этанола и 0,6% пропанола. Из Э-1 выводят и направляют в экстрактор Э-2 5,5 г/час воды, содержащей 0,02% спиртов, а также выводят и направляют в узел РУ-1 100,6 г/час С4 фракции с 1,5% метанола.

В узел РУ-1 подают также 18,1 г/ч потока спиртов. Конверсия изобутена в РУ-1 составляет 90%. При разделении продуктов реакции получают 31,6 г/час высокооктанового продукта, содержащего 81,7% С2-С4-алкил-трет-бутиловых эфиров, 18% спиртов C2-C4 и 0,3% прочих компонентов, а также 87,1 г/час потока, содержащего преимущественно С4 углеводороды, 0,65% этанола и 0,05% пропанола.

При экстракции спирта получают 86,5 г/час отработанной С4 фракции, включающей 1,7% изобутена и 0,01% примеси спиртов, а также 6,1 г/час водно-спртового потока, который направляют в экстрактор Э-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2004 |

|

RU2265588C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2004 |

|

RU2283297C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕНЗОЛСОДЕРЖАЩЕГО И АЛКЕНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНЫХ ПОТОКОВ | 2005 |

|

RU2278102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ АЛКИЛ-ТРЕТ-АЛКИЛОВЫЕ ЭФИРЫ | 2010 |

|

RU2434933C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

Использование: нефтехимия. Сущность: проводят химическое превращение трет-алкена(ов) исходной смеси в высокооктановые компоненты в реакционной(ых) зоне(ах) в присутствии спирта(ов) от С1 до С4 и сильнокислотного твердого катализатора. Из реакционной смеси отгоняют, как минимум, часть непрореагировавших углеводородов с примесью спирта(ов). Затем проводят водную отмывку отогнанного потока от спирта(ов) и извлечение спирта(ов) из водно-спиртовой(ых) смеси(ей), путем экстракции исходной трет-алкенсодержащей смесью, направляемой затем в реакционную(ые) зону(ы) химического превращения трет-алкенов. 11 з.п. ф-лы, 3 ил.

| 0 |

|

SU208838A1 | |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, СОДЕРЖАЩЕГО ДИМЕТИЛОВЫЙ ЭФИР, ДО 20% ПО МАССЕ МЕТАНОЛА И ДО 20% ПО МАССЕ ВОДЫ | 1996 |

|

RU2144912C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2005-12-10—Публикация

2004-11-01—Подача