Изобретение относится к области превращения изобутена, содержащегося в смесях углеводородов (преимущественно, углеводородов C4), в высокооктановые соединения, пригодные для использования в качестве высокооктановых компонентов бензина или иных полезных целях.

Известен способ переработки изобутенсодержащих смесей углеводородов С4, при котором изобутен соединяют с нетретичным(и) спиртом(ами) в присутствии сильнокислотного катализатора и получают алкил-трет-бутиловый(е) эфир(ы) [пат. RU 2102375, 20.01.98, Бюл. №2].

Реакции взаимодействия изобутена со спиртами является равновесными и поэтому не удается достичь достаточно полного превращения изобутена в эфир(ы) в прямоточном реакторе или нескольких последовательных прямоточных реакторах без последующей ректификации, особенно при высокой концентрации изобутена (30-50%) в С4-фракции, характерной для С4-фракций дегидрирования изобутана и пиролиза.

Известен способ [US-pat 4324924, 13.04.1982], согласно которому осуществляют превращение изобутена С4-фракций в метил-трет-алкиловый эфир (в основном в метил-трет-бутиловый эфир, МТБЭ) в две стадии, причем после первой стадии от образовавшегося продукта отгоняют непрореагировавшие углеводороды, включая изобутен, и дальнейшее превращение изобутена в эфир ведут на второй стадии при значительном молярном избытке метанола по отношению к изобутену (от 1,29:1 до 1,61:1). После отгонки непрореагировавших углеводородов из реакционной смеси второй стадии в реакционную зону первой стадии возвращают кубовый поток, в котором содержание МТБЭ существенно (в 5-7 раз) превышает содержание метанола. Это отрицательно влияет на конверсию изобутена в МТБЭ на первой стадии.

Известен способ [пат. SU 1037632, 10.03.95, бюл. №7] получения метил-трет-С4-С5-алкиловых эфиров из трет-алкенов С4-С5-фракции и метанола, осуществляемый в аппарате реакционно-ректификационного типа, включающем реакционно-ректификационную зону, выше нее укрепляющую ректификационную зону и ниже нее исчерпывающую ректификационную зону.

Процесс сложен и не позволяет использовать в качестве катализатора активные мелкозернистые сильнокислотные катализаторы.

Во всех указанных выше способах с отгоняемыми углеводородами отгоняется часть спирта C1-С2 (образуются азеотропы), и процесс включает систему регенерации спирта, что обычно достигается как минимум водной отмывкой и последующей отгонкой (ректификацией) спирта от воды. Способы не рассчитаны на получение димеров изобутена, необходимых в качестве углеводородных высокооктановых компонентов бензина и реагентов для химических синтезов.

Известен способ [пат. RU 2137808, 20.09.99, бюл. №26] получения продуктов димеризации и олигомеризации алкенов путем контактирования алкенсодержащих углеводородных смесей с гетерогенным(и) кислым(и) катализатором(ами), предпочтительно сульфокатионитом(ами), при температуре 80-135°С с последующей отгонкой непрореагировавших углеводородов.

Способ рассчитан только на получение в основном димеров и частично олигомеров алкенов и не предусматривает возможности получения алкил-трет-алкиловых эфиров.

Известна [пат. RU 2177933, 10.01.2002, бюл. №1] многофункциональная установка для получения высокооктановых продуктов и способ получения высокооктановых продуктов, согласно которому при соответствующем соединении оборудования, включающего реакционную(ые) зону(ы), две ректификационных колонны и колонну отмывки углеводородов от спирта, а также необходимое переключающее оборудование, при соответствующем переключении оборудования и регулировании подачи спирта из алкенсодержащей углеводородной смеси получают либо алкил-трет-алкиловый(е) эфир(ы), либо димеры и/или содимеры алкенов, либо смесь эфира(ов) с димерами и/или содимерами алкенов.

Недостатком установки и способа является усложнение за счет наличия узла отмывки отгоняемых углеводородов водой и последующей отгонки метанола из водного раствора. Установка и способ не позволяют одновременно производить концентрированный эфир и поток димеров бутенов, в частности изобутена.

Мы предлагаем способ, лишенный недостатков рассмотренных выше способов, а именно

способ переработки изобутена в углеводородной смеси, содержащей преимущественно углеводороды C4, в высокооктановые соединения, главным образом в C1- и/или С2-алкил-трет-бутиловый эфир и димеры изобутена либо их смеси, при повышенной температуре, включающий как минимум две стадии, каждая из которых включает реакционную(ые) зону(ы) с сильнокислотным твердым катализатором и зону(ы) отгонки непрореагировавших углеводородов С4, с подачей отогнанных углеводородов после первой стадии на вторую стадию, при котором на первой стадии химическое превращение осуществляют в присутствии C1- или С2-спирта, после отгонки непрореагировавших углеводородов С4 выводят поток(и), содержащий(е) преимущественно C1- или С2-алкил-трет-бутиловый эфир и/или смесь указанного эфира с димерами изобутена, и на вторую стадию подают углеводородный поток, содержащий не менее 3,5% изобутена и примеси C1- или С2-спирта и других кислородсодержащих соединений, образующихся на первой стадии, возможно также подают полярный компонент, в качестве которого подают воду в молярном отношении к изобутену от 0,005:1 до 0,1:1 и/или C1-C4-спирт(ы), в реакционной зоне на второй стадии проводят дополнительное контактирование C4 углеводородов с катализатором с превращением не менее 50% изобутена и после отгонки непрореагировавших углеводородов C4 выводят кубовый поток, содержащий преимущественно димеры изобутена и/или содимеры изобутена с н-бутенами и/или C1- или С2-алкил-трет-бутиловый эфир, а также возможно трет-бутанол и/или димеры н-бутенов.

При реализации способа возможно также использование зависимых от него способов, при которых

- большую часть исходной углеводородной смеси подают на первую стадию, а ее меньшую часть подают на вторую стадию,

- как минимум на одной из стадий используют несколько реакционных зон и подачу изобутенсодержащей углеводородной смеси и/или C1-С2-спирта осуществляют двумя или более потоками на вход в различные реакционные зоны,

- на стадии, на которой осуществляют одновременно димеризацию изобутена и получение C1-С2-алкил-трет-алкиловых эфиров, используют несколько реакционных зон, в одной или нескольких из них при меньшем молярном отношении C1-С2-спирт : изобутен и более высокой температуре осуществляется преимущественно димеризация, а в другой(их) при большем молярном отношении C1-С2-спирт : изобутен и более низкой температуре осуществляется преимущественно получение C1-С2-алкил-трет-алкиловых эфиров,

- на второй стадии используют прямоточную(ые) жидкофазную(ые) реакционную(ые) зону(ы) и/или реакционно-ректификационный узел, в котором реакционная(ые) зона(ы) соединена(ы) противоточными потоками жидкости и пара с укрепляющей и исчерпывающей ректификационными зонами, и из укрепляющей зоны выводят дистиллят, содержащий преимущественно непрореагировавшие углеводороды C4, а из исчерпывающей зоны выводят кубовый продукт, содержащий преимущественно C1-С2-алкил-трет-алкиловый(е) эфир(ы) и/или димеры изобутена либо их смесь, возможно содержащую также содимеры изобутена, тримеры изобутена, трет-бутанол и примесь C1-С2-спирта,

- на входе в реакционную(ые) зону(ы) первой стадии поддерживают суммарное молярное отношение C1-С2-спирт : изобутен от 0,85:1 до 1,6:1 и после отгонки углеводородов C4 выводят поток, содержащий преимущественно C1- или С2-алкил-трет-бутиловый(е) эфир(ы),

- на входе в реакционную(ые) зону(ы) первой стадии поддерживают суммарное молярное отношение C1-С2-спирт : изобутен от 0,1:1 до 0,85:1 и после отгонки углеводородов C4 выводят поток, содержащий преимущественно смесь димеров изобутена и/или содимеров изобутена с C1- или С2-алкил-трет-бутиловым(и) эфиром(ами),

- на первой стадии используют как минимум две параллельные реакционные зоны или последовательности реакционных зон, поддерживают суммарное молярное отношение C1-С2-спирт : изобутен при подаче в одну реакционную зону или последовательность реакционных зон от 0,85:1 до 1,6:1 и в другую реакционную зону или последовательность реакционных зон от 0,1:1 до 0,85:1 и отогнанные из реакционных смесей или их смешанного потока углеводородный(е) поток(и) подают на вторую стадию,

- получаемый(е) на первой и/или на второй стадии поток(и), содержащий(е) димеры изобутена и C1- или С2-алкил-трет-бутиловый(е) эфир(ы), подвергают, предпочтительно совместно, ректификации и в качестве дистиллята выводят поток, содержащий преимущественно C1- или С2-алкил-трет-бутиловый эфир, и в составе кубового потока выводят преимущественно димеры изобутена, возможно с примесью тримеров изобутена,

- выводимый кубовый поток, содержащий преимущественно димеры и тримеры изобутена, подвергают ректификации и в качестве дистиллята выводят поток, содержащий преимущественно димеры изобутена, и в качестве кубового продукта выводят поток, содержащий преимущественно тримеры изобутена,

- поток, содержащий димеры изобутена, полностью или частично подвергают гидрированию,

- из одной или нескольких ректификационных колонн выводят боковой(ые) поток(и) со значительным содержанием спирта(ов), который(е) рециркулируют в одну или несколько реакционных зон,

- в качестве катализатора(ов) в реакционных зонах используют сульфокатионит(ы),

- в потоке, содержащем преимущественно димеры изобутена и/или содимеры изобутена осуществляют их взаимодействие с C1-С2-спиртом с образованием C1- или С2-алкил-трет-октиловых эфиров, которые затем выделяют в качестве продукта или без выделения используют в составе высокооктановой смеси.

Способ позволяет перерабатывать C4-фракции с любым содержанием изобутена, в том числе C4-фракции каталитического крекинга, дегидрирования и пиролиза, а также C4-фракции с высоким содержанием С3 и С5 углеводородов.

При осуществлении способа могут использоваться реакторы различного типа (адиабатические, кожухотрубчатые, реакционно-ректификационного типа и др.), различные твердые кислотные катализаторы, в том числе смеси катализаторов, и различные системы теплообмена (теплосъема) и подавления излишнего разогрева реакционных зон (в т.ч. различные тепло- и хладоагенты, рециркулируемые потоки).

Возможна рециркуляция в реакционные зоны части реакционных смесей, предпочтительно после охлаждения, и/или части углеводородных потоков, отогнанных из реакционных смесей и/или части продуктовых потоков, выделенных из реакционных смесей.

Гидрирование продукта, содержащего димеры изобутена, осуществляют с использованием любой известной технологии, возможно в присутствии значительных количеств C1- или С2-алкил-трет-алкилового эфира.

Осуществление изобретения иллюстрируется фиг.1-4 и примерами. Указанные чертежи и примеры не исключают применение иных схем и приемов при соблюдении сути изобретения, изложенной в формуле изобретения.

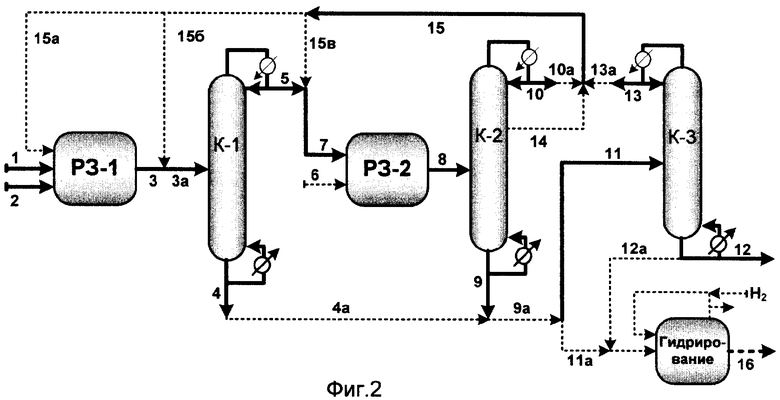

Согласно фиг.1 в реакционную зону РЗ-1 подают изобутенсодержащую смесь (линия 1, далее линия 1а) и спирт (линия 2), а также возможно рециркуляционный поток 4а. Возможно часть потока 1 по линии 1б подают в реакционную зону РЗ-2.

Из зоны РЗ-1 выводят реакционную смесь по линии 3 и подают ее в ректификационную колонну К-1. В качестве кубового потока по линии 4 выводят преимущественно продукты взаимодействия изобутена (эфир(ы) и/или димеры изобутена). В качестве верхнего продукта выводят поток непрореагировавших углеводородов с примесью спирта и других кислородсодержащих примесей.

Указанный поток полностью или частично направляют по линии 5 и далее, возможно после смешения с дополнительным потоком воды и/или спирта C1-С2 (линия 6), подают по линии 7 в реакционную зону РЗ-2. Возможно по линии 13 осуществляют рециркуляцию в зону РЗ-1 бокового отбора из колонны К-1 и/или части верхнего продукта и/или кубового продукта колонны К-1.

Реакционную смесь из зоны РЗ-2 по линии 8 подают в ректификационную колонну К-2. В качестве дистиллята по линии 9 выводят непрореагировавшие углеводороды. В качестве кубового продукта выводят по линии 10 смесь, содержащую преимущественно димеры изобутена и/или C1-С2-алкил-трет-бутиловый эфир и возможно другие компоненты, которую с целью дополнительного удаления легкокипящих примесей по линии 11 и далее 11a могут направлять в колонну К-1 (или по линии 11б непосредственно на смешение с потоком 4) и в таком случае по линии 4 выводить суммарный высокооктановый продукт. Кубовый продукт К-2 по линии 12 может быть также направлен в зону РЗ-1.

Из колонны К-2 в зону РЗ-2 может(могут) быть по линии(ям) 13 и/или 14 и далее 7а возвращен(ены) боковой(ые) отбор(ы), содержащий(е) значительное количество кислородсодержащих соединений (C1-С2-спирта и/или воды, и/или трет-бутанола, и/или C1-С2-алкил-трет-бутилового эфира), используемых в зоне РЗ-2 для повышения селективности образования димеров (содимеров) изобутена.

Возможно, на второй стадии используют узел реакционно-ректификационного типа, в который в качестве питания подают непосредственно поток 7 (по линии 7а) или поток 8 из РЗ-2. На фиг.1 узел показан в виде колонны К-2, где пунктиром показана реакционная зона с катализатором РЗ-3, соединенная противоточными потоками жидкости и пара с укрепляющей ректификационной зоной (УЗ) и исчерпывающей ректификационной зоной (ИЗ). Возможно в реакционно-ректификационный узел подают дополнительное количество спирта по линии 2а.

Реакционно-ректификационный узел может быть сформирован из зон РЗ-3, УЗ и ИЗ, расположенных в отдельных аппаратах, соединенных противоточными потоками жидкости и пара и функционирующими как единая реакционно-ректификационная система.

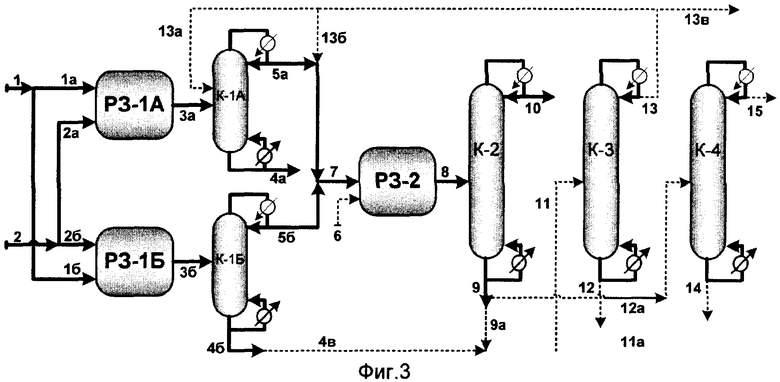

Согласно фиг.2 в зону РЗ-1 подают изобутенсодержащую углеводородную смесь (линия 1) и спирт (линия 2). По линии 3 выводят реакционную смесь, которую по линии За, возможно совместно с рециркулируемым потоком 13а, подают в ректификационную колонну К-1.

Снизу из колонны К-1 выводят поток 4, содержащий преимущественно эфир или являющийся смесью в основном эфира и димеров изобутена. Сверху К-1 в качестве дистиллята выводят по линии 5 углеводородный C4 поток, содержащий примесь спирта и других кислородсодержащих соединений, который по линии 7 подают в зону РЗ-2. Возможно в зону РЗ-2 вводят по линии 6 также небольшой поток воды и/или спирта C1-С2.

Из зоны РЗ-2 реакционную смесь по линии 8 подают в ректификационную колонну К-2. Из колонны К-2 в качестве дистиллята по линии 10 выводят поток непрореагировавших углеводородов. Снизу К-2 по линии 9 выводят поток, содержащий преимущественно димеры изобутена, возможно частично эфир и другие компоненты. По линии 14 может быть выведен боковой отбор.

Поток 4 (либо его часть) по линии 4а и/или поток 9 (либо его часть) по линии 9а и далее по линии 11 подают в ректификационную колонну К-3.

Из колонны К-3 в качестве дистиллята по линии 13 выводят поток, содержащий преимущественно компоненты, более легкокипящие, чем димеры изобутена.

Указанный поток (полностью или частично) по линии 13а, и/или часть дистиллята колонны К-2 по линии 10а, и/или боковой отбор из колонны К-2 по линии 14 могут быть возвращены по линии 15 и далее 15а, 15б, 15в соответственно в зону РЗ-1 и/или в колонну К-1, и/или в зону РЗ-2.

Снизу колонны К-3 по линии 12 выводят поток, в котором преобладают димеры (содимеры) изобутена.

Кубовый продукт колонны К-3 по линии 12а или непосредственно потоки 4а и/или 9а по линии 11a могут быть направлены в реакционную зону гидрирования. В этом случае по линии 16 выводят гидрированный продукт, содержащий значительное количество насыщенных углеводородов С8.

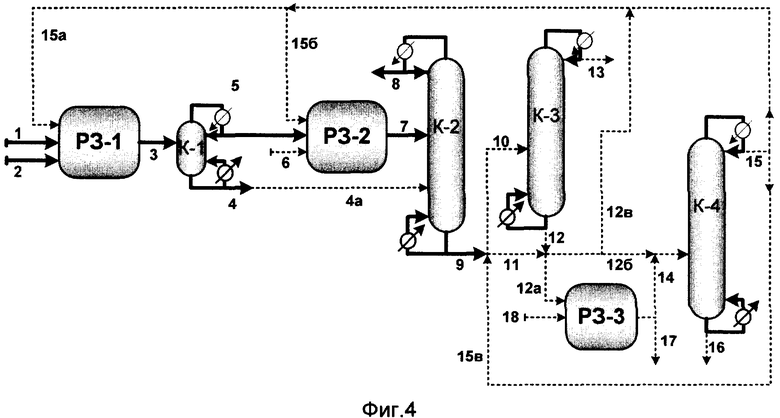

Согласно фиг.3 на первой стадии используют две параллельно работающие реакционные зоны РЗ-1А и РЗ-1Б. Изобутенсодержащую смесь, поступающую по линии 1, и спирт, поступающий по линии 2, распределяют и подают в зоны РЗ-1А и РЗ-1Б, причем поддерживают на входе в РЗ-1А молярное отношение спирт : изобутен значительно большим, чем на входе в РЗ-1Б.

Реакционные смеси из зон РЗ-1А и РЗ-1Б соответственно по линиям За и 3б подают в ректификационные колонны К-1А и К-1Б. Снизу колонны К-1А выводят по линии 4а поток, преимущественно содержащий эфир. Снизу из колонны К-1Б выводят по линии 4б поток, содержащий преимущественно смеси димеров (содимеров) изобутена и эфира.

Дистилляты колонн К-1А и К-1Б соответственно по линиям 5а и 5б и далее по линии 7 подают в зону РЗ-2. Возможно по лини 6 в зону РЗ-2 подают небольшое количество воды и/или спирта C1-С2.

Реакционную смесь из зоны РЗ-2 по линии 8 подают в ректификационную колонну К-2. Из колонны К-2 в качестве дистиллята по линии 10 выводят непрореагировавшие углеводороды, а в качестве кубового продукта по линии 9 выводят смесь, содержащую димеры (содимеры) изобутена, тримеры изобутена, возможно эфир и/или трет-бутанол.

Возможно потоки 4б и/или 9а подают соответственно по линиям 4в и 9а (далее по линии 11) в ректификационную колонну К-3. Из колонны К-3 в качестве дистиллята выводят поток 13 со значительным содержанием эфира, который могут полностью или частично рециркулировать по линии 13а в колонну К-1А и возможно частично по линии 13б в зону РЗ-2, либо как минимум частично выведен из системы по линии 13в. Снизу колонны К-3 по линии 12 выводят поток, содержащий преимущественно димеры (содимеры) изобутена, а также тримеры изобутена.

При необходимости отделения фракции димеров (содимеров) изобутена от тримеров изобутена поток 12 полностью или частично по линии 12а и/или поток 11а подают в ректификационную колонну К-4. Из колонны К-4 в качестве дистиллята по линии 15 выводят поток, содержащий преимущественно димеры (содимеры) изобутена, а в качестве кубового продукта выводят по линии 14 поток, содержащий тримеры изобутена и другие тяжелокипящие примеси.

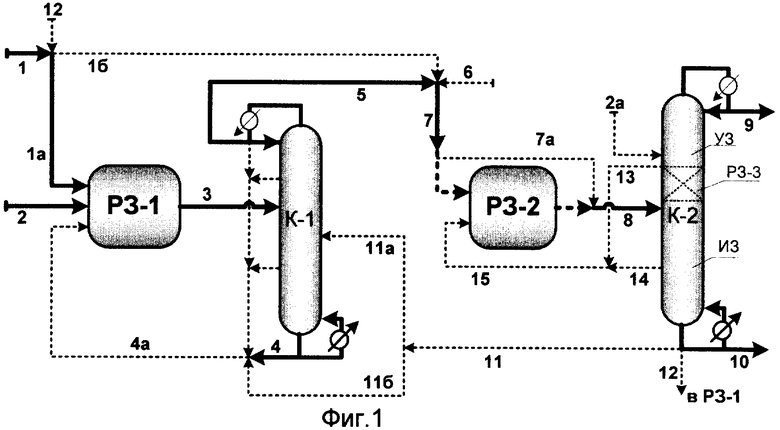

Согласно фиг.4 в зону РЗ-1 подают изобутенсодержащую углеводородную смесь (линия 1) и спирт (линия 2) и возможно поток, содержащий значительное количество димеров (содимеров) изобутена (линия 15а). По линии 3 реакционную смесь выводят и подают в зону отгонки непрореагировавших углеводородов К-1. В качестве зоны К-1 используют ректификационную колонну малой эффективности или возможно аппарат однократного испарения (например, рибойлер).

Из зоны К-1 выводят по линии 4 поток, содержащий преимущественно эфир или смесь эфира и димеров изобутена, а также по линии 5 поток непрореагировавших углеводородов, содержащий примесь спирта и других кислородсодержащих соединений, который подают в зону РЗ-2. Возможно в зону РЗ-2 вводят по линии 6 также небольшой поток воды и/или спирта C1-С2 и/или по линии 15б поток, содержащий значительное количество димеров (содимеров) изобутена.

Поток 4 направляют по линии 4а в колонну К-2 для более четкого отделения легкокипящих углеводородов или возможно выводят в качестве высокооктанового продукта.

Из зоны РЗ-2 реакционную смесь по линии 7 подают в ректификационную колонну К-2, откуда в качестве дистиллята по линии 8 выводят поток непрореагировавших углеводородов, а в качестве кубового продукта по линии 9 выводят поток, содержащий димеры изобутена, возможно C1-С2-алкил-трет-бутиловый эфир, а также другие компоненты.

Поток 9 выводят в качестве высокооктанового продукта, либо, возможно после смешения с потоком 15в, содержащим значительное количество димеров (содимеров) изобутена, по линии 10 подают в ректификационную колонну К-3 или по линии 11 подают в реакционную зону РЗ-3.

Из колонны К-3 в качестве дистиллята по линии 13 выводят поток, содержащий преимущественно компоненты, более легкокипящие, чем димеры изобутена.

Снизу колонны К-3 по линии 12 выводят поток, в котором преобладают димеры (содимеры) изобутена. Указанный поток по линии 12а или непосредственно поток по линии 11 могут быть направлены в реакционную зону РЗ-3, в которой происходит главным образом взаимодействие димеров (содимеров) изобутена со спиртом с образованием C1- или С2-алкил-трет-октиловых эфиров. В зону РЗ-3 также возможно подают по линии 18 дополнительное количество C1-С2-спирта.

Кубовый поток колонны К-3 может также быть направлен по линии 12б в колонну К-4, минуя зону РЗ-3 или направлен на рециркуляцию по линии 12в (и далее по линии 15).

Реакционную смесь из зоны РЗ-3 выводят по линии 17 в качестве высокооктанового продукта или направляют по линии 14 в ректификационную колонну К-4.

В качестве дистиллята колонны К-4 выводят высокооктановый поток, содержащий значительное количество димеров (содимеров) изобутена. Этот поток может быть по линии 15а, 15б или 15в возвращен в одну из реакционных зон с целью дальнейшего химического превращения.

Из куба колонны К-4 отбирают по линии 16 высокооктановый продукт, содержащий главным образом димеры (содимеры) изобутена, тримеры изобутена и С1- или С2-алкил-трет-октиловые эфиры.

C1- или С2-алкил-трет-октиловые эфиры могут быть при необходимости отделены от димеров изобутена и/или содимеров изобутена и н-бутенов при помощи ректификации.

ПРИМЕР 1

Переработке согласно фиг.1 подвергают 100 г/час С4-фракции дегидрирования изобутана, содержащей 40% изобутена, а также 59,8% прочих углеводородов С4 и 0,2% пропана. По линии 2 подают 21 г/час метанола.

Из обозначенных пунктиром линий используют линию 1б. В зонах РЗ-1 и РЗ-2 используют мелкозернистый катионитный катализатор Амберлист-35.

Большую часть (9/10) исходной С4-фракции направляют в зону РЗ-1, включающую один кожухотрубчатый реактор, в которой при температуре 55-60°С осуществляют получение метил-трет-бутилового эфира (МТБЭ). Молярное отношение метанол : изобутен на входе в зону РЗ-1 составляет 0,92:1, конверсия изобутена 93,7%.

Из куба колонны К-1 выводят 52,4 г/час высокооктанового продукта, содержащего 99,85% МТБЭ и имеющего октановое число RON=119.

В качестве дистиллята отбирают 58,6 г/час С4-фракции с содержанием 3,85% изобутена, содержащей также 3,0% метанола и 1,0% МТБЭ, которую направляют в зону РЗ-2 совместно с оставшейся частью исходной изобутенсодержащей С4-фракции.

В зоне РЗ-2, включающей один адиабатический реактор, при температуре 55-70°С производят димеризацию изобутена и одновременно выработку дополнительного количества МТБЭ. Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-2, составляет 1,37:1, конверсия изобутена 95,7%.

Отбираемая с верха ректификационной колонны К-2 в количестве 61,7 г/час отработанная С4-фракция содержит 0,45% изобутена. Кубовый продукт колонны К-2, отбираемый в количестве 6,9 г/час, имеет октановое число RON=103 и содержит 69,5% димеров изобутена, 7,7% тримеров изобутена, 21,5% МТБЭ, 0,1% углеводородов С4, а также суммарно 1,2% примесей трет-бутанола, метанола и более тяжелокипящих соединений.

При объединении полученных на первой и второй стадиях продуктов получают также высокооктановый компонент, включающий 90,7% МТБЭ, 9,0% димеров и тримеров изобутена, а также 0,3% других компонентов, и имеющий октановое число RON=116,5.

ПРИМЕР 2

Переработке согласно фиг.2 подвергают 100 г/час С4-фракции дегидрирования изобутана, содержащей 40% изобутена, а также 59,8% прочих углеводородов С4 и 0,2% пропана. По линии 2 подают 10,5 г/час метанола.

Из обозначенных пунктиром линий используют линии 4а, 9а, 12а, 16. В зонах РЗ-1 и РЗ-2 используют мелкозернистые катионитные катализаторы: в зоне РЗ-1 - Амберлист-15, в зоне РЗ-2 - Амберлист-35.

Всю исходную С4-фракцию направляют в зону РЗ-1, в которой при температуре 45-75°С осуществляют димеризацию изобутена и получение метил-трет-бутилового эфира. Зона РЗ-1 включает два последовательных адиабатических реактора с промежуточным охлаждением.

Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-1, составляет 0,46:1. При этом весь метанол и часть С4-фракции подают на вход в первый реактор, в котором преобладает образование МТБЭ, а остальное количество С4-фракции подают на вход во второй реактор, в котором преобладает образование димеров изобутена.

Выводимый снизу колонны К-1 в количестве 44,3 г/час кубовый продукт, содержащий 54,5% МТБЭ, 44,7% димеров и тримеров изобутена, по 0,1% метанола и углеводородов С4, а также 0,6% прочих примесей, направляют совместно с кубовым продуктом колонны К-2 в колонну К-3.

Дистиллят К-1 в количестве 66,2 г/час - С4-фракцию с содержанием 6,8% изобутена, содержащую также 2,3% метанола и 0,3% МТБЭ, - направляют в зону РЗ-2 совместно с рециркуляционным потоком 15в.

В зоне РЗ-2, включающей один адиабатический реактор, при температуре 70-85°С производят димеризацию изобутена и одновременно выработку дополнительного количества МТБЭ. Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-2, составляет 0,6:1. Конверсия изобутена в РЗ-2 составляет 90,7%.

В качестве дистиллята колонны К-2 отбирают 61,2 г/час отработанной С4-фракции, содержащей 0,7% изобутена. Кубовый продукт колонны К-2 в количестве 13,7 г/час, содержащий 73,8% МТБЭ, 24,0% димеров, содимеров и тримеров изобутена, а также 2,2% прочих компонентов, направляют в колонну К-3.

Дистиллят колонны К-3, отбираемый в количестве 34,7 г/час, содержит 98,4% МТБЭ, по 0,5% углеводородов С4 и димеров изобутена, а также суммарно 0,6% метанола и трет-бутанола. Из этого количества 8,7 г/час рециркулируют по линиям 15 и 15а в зону РЗ-2, а остальное количество 26,0 г/час выводят в качестве высокооктанового продукта, имеющего октановое число RON=118,5.

Кубовый продукт колонны К-3 подвергают гидрированию с использованием катализатора, не содержащего благородных металлов. Степень гидрирования димеров изобутена составляет 98%.

В результате получают 23,5 г/час высокооктанового гидрированного продукта, содержащего 87,6% парафинов C8, 8,6% парафинов С12, суммарно 2,6% димеров, содимеров и тримеров изобутена, а также 1,3% прочих компонентов (главным образом, МТБЭ и метил-трет-октиловых эфиров) и имеющего октановое число RON=98,3.

ПРИМЕР 3

Переработке согласно фиг.1 подвергают 100 г/час С4-фракции каталитического крекинга, содержащей 26% изобутена, 23% изобутана, 6% н-бутана, 44,5% н-бутенов, 0,2% пропана и 0,3% бутадиена-1,3. По линии 2 подают 22,1 г/час этанола, содержащего 5,0% воды.

Из обозначенных пунктиром линий используют линии 6, 13 и 14.

Всю исходную С4-фракцию направляют в зону РЗ-1, в которой осуществляют получение этил-трет-бутилового эфира. Туда же по линии 13 направляют часть верхнего продукта колонны К-1 в количестве 19,3 г/час. Зона РЗ-1 включает основной реактор испарительного типа (теплосъем за счет испарения части реакционной смеси), заполненный формованным катализатором КУ-2ФПП, в котором температура находится в пределах 40-60°С, а также расположенный перед ним форконтактный адиабатический реактор для улавливания отравляющих катализатор примесей, заполненный отработанным катализатором КУ-2ФПП и работающий при температуре 25-30°С.

Суммарное молярное отношение (этанол+вода): изобутен, подаваемых в зону РЗ-1, составляет 1,07:1.

Снизу колонны К-1 выводят 44,9 г/час кубового высокооктанового продукта (RON=120,5), содержащего 81,7% ЭТБЭ, 10% этанола, 8,1% трет-бутанола, а также 0,2% прочих примесей, включая углеводороды С4 и димеры изобутена.

В качестве дистиллята К-1 отбирают 96,4 г/час С4-фракции, содержащей 4,0% изобутена, а также 0,1% этанола, которую частично рециркулируют по линии 13 в зону РЗ-1, а остальное количество 77,1 г/час направляют в зону РЗ-2. Туда же направляют боковой отбор из колонны К-2 по линии 14.

В зоне РЗ-2 при температуре 90-130°С проводят димеризацию и содимеризацию изобутена. Дополнительно по линии 6 подают водный раствор трет-бутанола в количестве, обеспечивающем суммарное молярное отношение (вода+трет-бутанол) : изобутен, равное 0,09:1, в том числе вода : изобутен, равное 0,04:1. Зона РЗ-2 включает три последовательных адиабатических реактора с промежуточным охлаждением, заполненных мелкозернистым сульфокатионитным катализатором Амберлист-35. Конверсия изобутена в РЗ-2 составляет 99,0%.

В качестве дистиллята колонны К-2 отбирают 32,8 г/час отработанной С4-фракции, содержащей 0,1% изобутена. Снизу колонны К-2 отбирают 44,6 г/час высокооктанового продукта (RON=95), содержащего 92,3% олефинов C8 (димеров изобутена, содимеров изобутена и димеров н-бутенов), 6,4% олефинов С12 (тримеров и сотримеров изобутена и н-бутенов), кроме того, 0,1% углеводородов С4 и суммарно 1,2% прочих компонентов, включая спирты и эфиры.

ПРИМЕР 4

Переработке согласно фиг.2 подвергают 100 г/час С4-фракции, содержащей 75% изобутена, 22% изобутана, 0,5% н-бутана, 0,5% н-бутенов и 2% изопентана. По линии 2 подают 39,3 г/час метанола.

Из обозначенных пунктиром линий используют линии 6, 13а, 15а. В зонах РЗ-1 и РЗ-2 используют мелкозернистые катионитные катализаторы: в зоне РЗ-1 -Байер К-2629, в зоне РЗ-2 - Амберлист-35.

Всю исходную С4-фракцию направляют в зону РЗ-1, в которой при температуре 40-70°С осуществляют получение метил-трет-бутилового эфира. Зона РЗ-1 включает основной реактор адиабатического типа с циркуляцией части охлажденной реакционной массы на вход в реактор.

Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-1, составляет 0,97:1.

Снизу колонны К-1 отбирают 109,4 г/час кубового высокооктанового продукта (RON=118,5), который содержит 99,75% МТБЭ, 0,05% метанола и 0,2% прочих примесей, включая углеводороды и трет-бутанол.

В качестве дистиллята К-1 отбирают и направляют в зону РЗ-2 44,9 г/час потока, содержащего преимущественно углеводороды С4, в том числе 12,8% изобутена, а также 28,0% изопентана, 4,6% метанола и 2,0% МТБЭ.

В зоне РЗ-2 при температуре 20-85°С проводят димеризацию изобутена и выработку дополнительного количества метил-трет-алкиловых эфиров. Зона РЗ-2 включает три последовательных адиабатических реактора с промежуточным охлаждением. Дополнительное количество метанола, подаваемого по линии 6, равное 1,7 г/час, направляют в третий (последний по ходу) реактор. В первом по ходу реакторе преимущественно образуется МТБЭ, во втором реакторе - димеры и тримеры изобутена, в третьем реакторе - МТБЭ и метил-трет-октиловые эфиры. Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-2, составляет 1,15:1, конверсия изобутена в РЗ-2 96,3%.

В качестве дистиллята колонны К-2 отбирают 23,6 г/час отработанной С4-фракции, содержащей 0,9% изобутена. Отбираемый из куба колонны К-2 поток, содержащий повышенное количество метанола и изопентана, направляют в колонну К-3. Верхний продукт колонны К-3, содержащий главным образом углеводороды С4-С5 и МТБЭ, а также 15,0% метанола, в количестве 15,0 г/час по линии 15 и далее 15а рециркулируют в зону РЗ-1.

Из куба колонны К-3 отбирают 8,0 г/час высокооктанового продукта (RON=102), включающего 23,8% изопентана, 20,9% МТБЭ, 46,4% димеров и содимеров изобутена, 4,3% тримеров изобутена, 4,4% метил-трет-октилового эфира и суммарно 0,2% прочих примесей, в том числе трет-бутанола.

ПРИМЕР 5

Переработке согласно фиг.3 подвергают 100 г/час С4-фракции дегидрирования изобутана, содержащей 40% изобутена, а также 59,8% прочих углеводородов С4 и 0,2% пропана.

Из обозначенных пунктиром линий используют линии 4в, 6, 9а, 11, 12, 13, 14, 15, 16. В зонах РЗ-1А, Р-1Б и РЗ-2 используют мелкозернистые катионитные катализаторы: в зонах РЗ-1А и РЗ-1Б - Пьюролайт СТ-175, в зоне РЗ-2 - Ку-23.

Большую часть исходной С4-фракции (2/3) направляют в зону РЗ-1А, включающую основной реактор кожухотрубчатого типа, в которой при температуре 50-60°С осуществляют получение метил-трет-бутилового эфира. По линии 2а подают 12,4 г/час метанола.

Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-1А, составляет 0,91:1.

Остальное количество исходной С4-фракции (1/3) направляют в зону РЗ-1Б, включающую основной реактор кожухотрубчатого типа, в которой при температуре 70-80°С осуществляют димеризацию изобутена. По линии 2б подают 1,8 г/час метанола.

Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-1Б, составляет 0,2:1.

Снизу колонны К-1А отбирают 31,4 г/час высокооктанового кубового продукта (RON=118,5), содержащего 99,65% МТБЭ и 0,35% прочих примесей, включая углеводороды и трет-бутанол.

Дистиллят колонны К-1А в количестве 41,0 г/час, содержащий в основном С4 углеводороды, в том числе 9,8% изобутена, а также 2,5% метанола, направляют в зону РЗ-2.

Из колонны К-1Б отбирают и направляют в колонну К-3 14,8 г/час кубового продукта, содержащего 26,4% МТБЭ, 66,5% димеров и содимеров изобутена, 7,0% тримеров изобутена, а также 0,2% прочих компонентов, включая углеводороды, метанол и трет-бутанол.

Дистиллят колонны К-1Б в количестве 27,0 г/час, содержащий преимущественно С4 углеводороды, в том числе 9,6% изобутена, а также 1,5% метанола, направляют в зону РЗ-2.

В зоне РЗ-2, включающей два последовательных адиабатических реактора с промежуточным охлаждением, при температуре в пределах 35-90°С, осуществляют димеризацию изобутена и дополнительную выработку МТБЭ. Дополнительно по линии 6 подают 1,8 г/час метанола. Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-2, составляет 0,85:1, конверсия изобутена в РЗ-2 93,7%.

В качестве дистиллята колонны К-2 отбирают 61,0 г/час отработанной С4-фракции, содержащей 0,7% изобутена. Кубовый продукт колонны К-2 в количестве 8,9 г/час, содержащий 78,7% МТБЭ, 20,2% димеров, содимеров и тримеров изобутена, а также 1,0% прочих компонентов, совместно с кубовым продуктом колонны К-1Б направляют в колонну К-3.

В качестве дистиллята колонны К-3 отбирают 11,0 г/час высокооктанового продукта (RON=118,4), содержащего 99,2% МТБЭ, 0,4% углеводородов С4, 0,2% метанола и 0,2% прочих компонентов.

Кубовый продукт колонны К-3 направляют в колонну К-4. В качестве дистиллята К-4 отбирают 11,5 г/час фракции димеров изобутена, имеющей октановое число RON=100,5 и содержащей 98,5% димеров изобутена и 1,5% прочих компонентов, включая тримеры изобутена.

В качестве кубового продукта К-4 отбирают 1,3 г/час фракции тримеров изобутена, имеющей октановое число RON=98,5 и содержащей 93,0% тримеров изобутена, 4,0% димеров и содимеров изобутена, а также 3,0% прочих компонентов, включая метил-трет-октиловые эфиры.

ПРИМЕР 6

Переработке согласно фиг.1 подвергают 100 г/час С4-фракции дегидрирования изобутана, содержащей 51% изобутена, 48% изобутана, 0,5% н-бутана и 0,5% н-бутенов. По линии 2 подают 29,0 г/час метанола.

Из обозначенных пунктиром линий используют линии 12, 13 и 15.

Всю исходную С4-фракцию направляют в зону РЗ-1, включающую основной кожухотрубчатый реактор, загруженный мелкозернистым катионитным катализатором Амберлист-15, в котором при температуре в пределах 55-58°С осуществляют получение метил-трет-бутилового эфира.

Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-1, составляет 1:1.

Снизу колонны К-1 отбирают 79,4 г/час высокооктанового кубового продукта (RON=118), содержащего 98,3% МТБЭ, 0,6% димеров и тримеров изобутена, 0,9% метил-трет-октиловых эфиров, а также 0,2% прочих примесей, включая углеводороды и трет-бутанол.

Дистиллят колонны К-1 в количестве 53,0 г/час, содержащий преимущественно С4 углеводороды, в том числе 4,8% изобутена, а также 2,3% метанола и 0,2% МТБЭ, направляют по линии 7а в реакционно-ректификационный узел, конструктивно организованный в виде колонны К-2, имеющей реакционную зону РЗ-3, загруженную формованным сульфокатионитным катализатором КИФ и соединенную противоточными потоками жидкости и пара с укрепляющей ректификационной зоной УЗ и исчерпывающей ректификационной зоной ИЗ.

В реакционной зоне реакционно-ректификационного узла при температуре 65-80°С проводят димеризацию изобутена и выработку дополнительного количества МТБЭ. Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-2, составляет 0,84:1, конверсия изобутена в РЗ-2 92%.

В качестве дистиллята К-2 выводят 49,6 г/час отработанной С4 фракции, содержащей 0,4% изобутена, а также 0,9% метанола. Отбираемый из куба К-2 в количестве 3,3 г/час поток, содержащий 64,3% МТБЭ, 29,4% димеров и тримеров изобутена, 4,5% углеводородов С4, а также 1,6% прочих компонентов, рециркулируют по линии 12 и далее 13 в зону РЗ-1 с целью снижения давления и выработки метил-трет-октиловых эфиров.

ПРИМЕР 7

Переработке согласно фиг.4 подвергают 100 г/час С4-фракции дегидрирования изобутана, содержащей 51% изобутена, 48% изобутана, 0,5% н-бутана и 0,5% н-бутенов. По линии 2 подают 10,3 г/час метанола.

Из обозначенных пунктиром линий используют линии 4а, 10, 12, 12а, 13, 14, 15, 15а, 15в, 16, 18. В зонах РЗ-1, РЗ-2 и РЗ-3 используют мелкозернистый катионитный катализатор Амберлист-15.

Всю исходную С4-фракцию направляют в зону РЗ-1, включающую основной кожухотрубчатый реактор, в котором при температуре в пределах 48-56°С осуществляют получение метил-трет-бутилового эфира и димеризацию изобутена.

Суммарное молярное отношение метанол : изобутен, подаваемых в зону РЗ-1, составляет 0,44:1.

Из колонны К-1 отбирают и направляют в колонну К-2 61,4 г/час кубового продукта, содержащего 2,6% углеводородов С4, 50,0% МТБЭ, 47,2% димеров и тримеров изобутена, а также 0,2% прочих примесей, включая метанол и трет-бутанол.

В качестве дистиллята К-1 отбирают 52,7 г/час потока, содержащего преимущественно С4 углеводороды, в том числе 4,6% изобутена, а также 2,3% метанола и 2,9% МТБЭ, который направляют в зону РЗ-2.

В зоне РЗ-2, включающей два последовательных адиабатических реактора с промежуточным охлаждением, при температуре в пределах 40-80°С осуществляют дальнейшую выработку МТБЭ и димеризацию изобутена. Суммарное молярное отношение метанол: изобутен, подаваемых в зону РЗ-2, составляет 0,88:1.

В качестве дистиллята колонны К-2 отбирают 49,8 г/час отработанной С4-фракции, содержащей 0,6% изобутена, а также 1,1% метанола. Кубовый продукт К-2 в количестве 64,2 г/час, содержащий 52,9% МТБЭ, 46,8% димеров, содимеров и тримеров изобутена, а также 0,3% прочих компонентов, направляют в колонну К-3.

В качестве дистиллята колонны К-3 отбирают 34,2 г/час высокооктанового продукта (RON=118,4), содержащего 98,9% МТБЭ, 0,6% димеров изобутена, 0,2% метанола и 0,3% прочих компонентов.

Кубовый продукт колонны К-3 направляют в реакционную зону РЗ-3, включающую два последовательных адиабатических реактора с промежуточным охлаждением, в которой при температуре в пределах 30-60°С проводят взаимодействие димеров изобутена с метанолом с образованием метил-трет-октиловых эфиров. В зону РЗ-3 подают также 7,1 г/час метанола. Суммарное молярное отношение метанол : димеры изобутена, подаваемых в зону РЗ-3, составляет 5,1:1.

Продукты реакции из зоны РЗ-3 направляют в колонну К-4. Из колонны К-4 отбирают 92,1 г/час дистиллята, содержащего 69,6% метанола, 25% димеров изобутена, 5% МТБЭ и 0,4% прочих компонентов, включая трет-бутанол и тримеры изобутена. Часть указанного дистиллята в количестве 3,8 г/час рециркулируют по линии 15а в зону РЗ-1, а остальное количество по линиям 15в и далее 11 рециркулируют в зону РЗ-3.

В качестве кубового продукта К-4 выводят 36,0 г/час высокооктанового продукта (RON=98,5), содержащего 3,6% димеров изобутена, 7,2% тримеров изобутена и 88,5% метил-трет-октиловых эфиров, а также 0,7% прочих примесей, включая углеводороды и трет- бутанол.

ПРИМЕР 8

Переработке согласно фиг.2 подвергают 100 г/час С4-фракции дегидрирования изобутана, содержащей 40% изобутена, а также 59,8% прочих углеводородов С4 и 0,2% пропана. По линии 2 подают 42,4 г/час спиртового потока, содержащего 30% этанола, 40% пропанола, 29% изобутанола и 1% воды.

Из обозначенных пунктиром линий используют линии 4а, 6. В зонах РЗ-1 и РЗ-2 используют мелкозернистые катионитные катализаторы: в зоне РЗ-1 - Амберлист-15, в зоне РЗ-2 - Амберлист-35.

Всю исходную С4-фракцию направляют в зону РЗ-1, включающую два последовательных адиабатических реактора с промежуточным охлаждением, в которой при температуре в пределах 40-70°С проводят получение С2-С4-алкил-трет-бутиловых эфиров.

Суммарное молярное отношение (спирты+вода) : изобутен, подаваемых в зону РЗ-1, составляет 1,05:1.

Для отгонки углеводородов С4 используют вертикальный сепаратор К-1, снабженный выносным кипятильником и конденсатором паровой фазы. Снизу аппарата К-1 выводят 60,3 г/час кубового продукта, содержащего 5,8% углеводородов С4, 14,2% спиртов С2-С4, 79,9% С2-С4-алкил-трет-бутиловых эфиров и 0,1% димеров изобутена, который направляют для дополнительного удаления С4 углеводородов в колонну К-2.

Сконденсированный паровой поток, содержащий преимущественно непрореагировавшие углеводороды С4, в том числе 9,0% изобутена, а также 5,1% спиртов С2-С4 и 16,2% С2-С4-алкил-трет-бутиловых эфиров, в количестве 82,1 г/час направляют в зону РЗ-2. Туда же подают 4,7 г/час дополнительного спиртового потока того же состава, что и в зону РЗ-1. Суммарное молярное отношение (спирты+вода) : изобутен, подаваемых в зону РЗ-2, составляет 1,14:1, в том числе вода : изобутен 0,03:1.

В зоне РЗ-2, включающей два последовательных адиабатических реактора с промежуточным охлаждением, при температуре в пределах 40-90°С производят преимущественно димеризацию и содимеризацию изобутена, а также выработку небольшого дополнительного количества эфиров.

В качестве дистиллята колонны К-2 отбирают 61,1 г/час отработанной С4-фракции, содержащей 2,0% изобутена. Снизу колонны К-2 отбирают 86,0 г/час высокооктанового продукта (RON=115), содержащего 18,6% С2-С4-спиртов, 74,9% С2-С4-алкил-трет-бутиловых эфиров, 6,3% димеров и тримеров изобутена, а также 0,2% прочих компонентов.

ПРИМЕР 9

Переработку ведут подобно примеру 1 согласно фиг.1

В отличие от примера 1 в зону РЗ-2 по линии 6 дополнительно подают воду в молярном отношении к поступающему в нее изобутену 0,04:1.

В зоне РЗ-2 поддерживают температуру 69-80°С и конверсию изобутена 95,5%.

Отбираемая сверху К-2 в количестве 61,7 г/ч преимущественно смесь углеводородов С4 содержит 0,45% изобутена. Снизу К-2 выводят в количестве 7,0 г/ч высокооктановый продукт (RON=103,5), содержащий 21,2% МТБЭ, 68,0% димеров изобутена, 4,8% тримеров изобутена, 5,0% трет-бутанола, а также суммарно 1,0% примесей углеводородов С4, метанола и более тяжелокипящих соединений.

ПРИМЕР 10

Переработку осуществляют подобно примеру 6 по схеме согласно фиг.1.

В отличие от примера 6 по линии 2 подают 14,5 г/час метанола, по линии 2а подают 2,85 г/ч метанола. Молярное отношение подаваемых в РЗ-1 метанола и изобутена составляет 0,5:1, в РЗ-2 0,86:1. Температуру в реакционной зоне РЗ-1 поддерживают 77-85°С, в РЗ-2 67-75°С.

Сверху К-1 выводят 58,6 г/ч потока, содержащего 13,9% изобутена. Снизу К-1 выводят 59,3 г/час высокооктанового продукта (RON=111,5), содержащего 64,3% МТБЭ, также 34,3%димеров изобутена, а также суммарно 1,4% прочих компонентов (в том числе метанола, углеводородов С4, метил-трет-октилового эфира и трет-бутанола).

Сверху К-2 выводят в качестве дистиллята 50,4 г/ч смеси в основном С4 углеводородов (в том числе 0,97% изобутена), а также 2,3% метанола. Снизу К-2 выводят 11,05 г/ч высокооктанового продукта, содержащего 71,9% МТБЭ, 24,9% димеров, 1,2% тримеров изобутена, а также 1,3% углеводородов С4 и суммарно 0,7% прочих компонентов (в том числе метанола, метил-трет-октилового эфира, трет-бутанола).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ АЛКИЛ-ТРЕТ-АЛКИЛОВЫЕ ЭФИРЫ | 2010 |

|

RU2434933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРЕТ-АЛКЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2265587C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2004 |

|

RU2283297C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

Использование: нефтехимия. Сущность: способ включает как минимум две стадии, каждая из которых включает реакционную(ые) зону(ы) с сильнокислотным твердым катализатором и зону(ы) отгонки непрореагировавших углеводородов С4, с подачей отогнанных углеводородов после первой стадии на вторую стадию. На первой стадии химическое превращение осуществляют в присутствии С1- или С2-спирта, после отгонки непрореагировавших углеводородов С4 выводят поток(и), содержащий(е) преимущественно C1- или С2-алкил-трет-бутиловый эфир и/или смесь указанного эфира с димерами изобутена и на вторую стадию подают углеводородный поток, содержащий не менее 3,5% изобутена и примеси C1- или С2-спирта и других кислородсодержащих соединений, образующихся на первой стадии, возможно также подают полярный компонент, в качестве которого подают воду в молярном отношении к изобутену от 0,005:1 до 0,1:1 и/или С1-С4-спирт(ы). В реакционной зоне на второй стадии проводят дополнительное контактирование C4 углеводородов с катализатором с превращением не менее 50% изобутена и после отгонки непрореагировавших углеводородов С4 выводят кубовый поток, содержащий преимущественно димеры изобутена и/или содимеры изобутена с н-бутенами и/или C1- или С2-алкил-трет-бутиловый эфир, а также возможно трет-бутанол и/или димеры н-бутенов. Технический результат: повышение эффективности процесса. 13 з.п. ф-лы, 4 ил.

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| WO 2004065338 A1, 05.08.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2000 |

|

RU2178403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ, СОДЕРЖАЩЕЙ МЕТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2167143C1 |

| DE 2944457 A1, 14.05.1981. | |||

Авторы

Даты

2006-03-10—Публикация

2004-11-01—Подача