Изобретение относится к области переработки изобутенсодержащих углеводородных смесей, из которых изобутен извлекают в концентрированной форме и/или в виде ценного продукта его химического взаимодействия с другим(и) веществом(ами).

Более конкретно изобретение относится к области получения из изобутенсодержащих смесей, включающих преимущественно углеводороды С4, концентрированного изобутена и возможно алкил-трет-бутилового эфира, в котором первоначально изобутен превращают в алкил-трет-бутиловый эфир.

Известен способ [П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука. -Л.: Химия, 1986, с.77-86] получения изобутена из изобутенсодержащих смесей, включающих преимущественно углеводороды С4, включающий гидратацию изобутена, отделение образовавшегося трет-бутанола от углеводородов С4 и разложения (дегидратации) трет-бутанола с отделением концентрированного изобутена ректификацией. При этом в качестве катализатора(ов) используют сульфокатионит(ы), в частности, на стадии разложения трет-бутанола - катализаторы, формованные в виде массообменной насадки.

Процесс является довольно сложным и дорогостоящим, главным образом, из-за трудности достижения глубокой конверсии изобутена в процессе, проводимом в условиях взаимной нерастворимости изобутена и воды. Процесс гидратации проводят при большом избытке воды (исходное объемное отношение вода : С4-фракция=5:1.

Известны способы [С.Ю.Павлов и др. //Хим. Пром. -1995, №5-6, с.9-15] извлечения изобутена из изобутенсодержащих фракций путем его соединения в присутствии твердого высококислотного катализатора со спиртами (метанолом, этанолом и др.) с получением высокооктановых алкил-трет-алкиловых эфиров, в частности, метил-трет-бутилового эфира (МТБЭ) и этил-трет-бутилового эфира (ЭТБЭ).

Потребность в таких эфирах как высокооктановых компонентах бензинов очень велика, и они производятся в весьма больших количествах. Получение эфиров (МТБЭ, ЭТБЭ) значительно проще, чем трет-бутанола, поскольку углеводороды С4 (в т.ч. изобутен) и спирты образуют гомогенные смеси, и синтез эфира(ов) может проводиться при температуре на 15-45°С ниже, чем гидратация изобутена.

Естественным является желание производителей концентрированного изобутена получать его из углеводородных смесей через промежуточное получение алкил-трет-алкилового эфира или непосредственно путем разложения доступного эфира (МТБЭ, ЭТБЭ).

Известен [С.Ю.Павлов. Выделение и очистка мономеров для синтетического каучука. - Л.: Химия, 1987, с. 138-140] способ получения изобутена путем разложения алкил-трет-бутилового эфира, например МТБЭ, в присутствии высококислотных твердых катализаторов путем каталитической дистилляции. Возникающее при этом осложнение, связанное с образованием азеотропных смесей углеводородов С4 со спиртами (с содержанием спиртов до 4 мас.%), легко преодолевается путем водной экстракции спирта и его отгонки из водного раствора.

Однако существует более существенное осложнение, связанное с образованием диэфиров в результате межмолекулярной дегидратации спиртов:

R-OH+R-OH→R-O-R+Н2O

В частности, при разложении МТБЭ образуется диметиловый эфир (ДМЭ), достаточно полное отделение которого от изобутена затруднительно. Учитывая, что концентрированный изобутен в наибольших количествах требуется для получения бутилкаучука, и требования процессов получения бутилкаучука к чистоте изобутена являются чрезвычайно жесткими (по разным источникам от ≤0,5 ррm до ≤ 5 ррm), важной является задача избежать образования больших количеств диэфира (особенно ДМЭ). Безусловно, существенной является и задача избежать больших непроизводительных расходов спирта.

Указанный способ получения изобутена из МТБЭ каталитической дистилляцией, при котором для конденсации отогнанного изобутена используют оборотную воду (температура вверху аппарата ~40°С, температура в катализаторной зоне ~65°С), приводит к получению изобутена с содержанием 5-7% ДМЭ.

С целью сократить образование ДМЭ при разложении МТБЭ был предложен способ [пат. RU 2083541 от 10.07.1997], согласно которому разложение алкил-трет-бутилового эфира, в частности МТБЭ, в каталитической дистилляции ведут при невысоком давлении (от 1 до 3 ата) и относительно низкой температуре в катализаторной зоне предпочтительно 45-65°С. Это действительно позволяет сократить образование ДМЭ (до -0,5-1,0% в отгоняемом изобутене), однако возникают другие осложнения. Для конденсации изобутена при давлении менее 3 ата требуется использовать специальные хладагенты и/или компрессор, что существенно удорожает и усложняет процесс.

Указанные способы получения изобутена разложением МТБЭ требуют использования совмещенного реакционно-ректификационного процесса, что, в свою очередь, требует дорогостоящих катализаторов. Способы являются автономными, т.е. не предлагают рациональной технологической связи между процессом разложения алкил-трет-бутилового эфира и процессом его синтеза.

Мы заявляем Способ переработки изобутенсодержащей углеводородной смеси, содержащей преимущественно углеводороды С4, включающий взаимодействие содержащегося в ней изобутена со спиртом C1 или С2 в присутствии кислотного твердого катализатора в одной или нескольких зонах синтеза алкил-трет-бутилового эфира, в котором алкил - метильная или этильная группа, и разложение алкил-трет-бутилового эфира, отличающийся тем, что осуществляют отгонку непрореагировавших углеводородов С4 из реакционной смеси, вывод в качестве более высококипящего остатка потока, содержащего преимущественно указанный эфир и возможно извлечение спирта из указанных отгоняемых углеводородов с его возвращением в зону синтеза эфира, при этом получаемый в качестве или в составе указанного высококипящего остатка алкил-трет-бутиловый эфир полностью или частично подают в зону разложения эфира в присутствии высококислотного твердого катализатора с поведением разложения при температуре на 10-90°С выше, чем в единственной или последней зоне синтеза эфира, с конверсией эфира не более 60%, отгоняют поток, содержащий преимущественно изобутен, спирт и меньшую часть неразложенного алкил-трет-бутилового эфира, оставшийся более высококипящий продукт, содержащий преимущественно алкил-трет-бутиловый эфир, выводят из системы и/или рециркулируют в зону разложения эфира, отогнанный поток подвергают ректификации, при которой отгоняют поток, содержащий преимущественно изобутен, более высококипящий остаток, содержащий указанные спирт и эфир, рециркулируют в зону синтеза эфира и/или подвергают дополнительной ректификации при меньшем давлении, полученный кубовый продукт, содержащий преимущественно спирт, рециркулируют в зону синтеза эфира, а дистиллат выводят из системы и/или рециркулируют в зону разложения эфира и/или в следующую после зоны разложения отгонную зону.

Возможно, при проведении описываемого способа осуществлять следующее:

- из указанного отогнанного потока, содержащего преимущественно изобутен, извлекают спирт водной экстракцией с последующей отгонкой его из водного раствора;

- изобутен, получаемый при разложении метил-трет-бутилового эфира, подвергают очистке от примеси диметилового эфира путем ректификации, при которой в качестве дистиллата выводят поток, содержащий преимущественно диметиловый эфир и изобутен, и в качестве более высококипящего кубового остатка и/или бокового потока исчерпывающей зоны выводят очищенный изобутен;

- осуществляют гетероазеотропную осушку изобутена с конденсацией и расслаиванием потока, выводимого из верхней части ректификационной зоны, и выводом водного потока из нижнего слоя, которую осуществляют в дополнительной ректификационной зоне и/или совместно с очисткой изобутена от диметилового эфира.

При реализации способа могут использоваться различные кислые катионитные катализаторы, как мелкозернистые, так и формованные в качестве массообменной насадки, предпочтительно сульфокатионитные катализаторы. Процесс разложения может проводиться в реакторах различного типа, например, в адиабатических реакторах, предпочтительно с промежуточным подводом теплоты, или трубчатых реакторах с непрерывным подводом теплоты через стенки трубок.

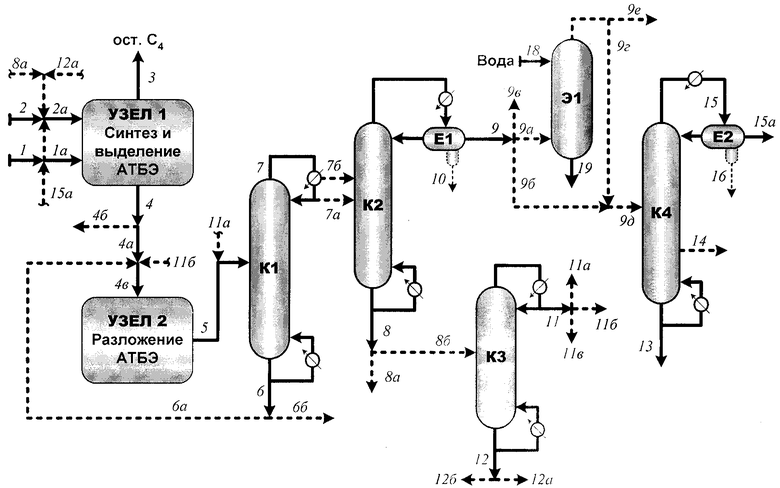

На чертеже и в примерах продемонстрированы варианты использования изобретения. Указанный чертеж и примеры не исчерпывают всех возможных вариантов использования изобретения и возможно применение других технических решений при соблюдении сути, изложенной в формуле изобретения.

Согласно чертежу по линии 1 поступает изобутенсодержащая углеводородная смесь, а по линии 2 поступает спирт С1 или С2. К потоку 2 возможно присоединяют реакционный(е) поток(и) 8а и/или 12а и далее смесь по линии 2а подают в узел 1 синтеза и выделения алкил-трет-бутилового эфира АТБЭ (МТБЭ или ЭТБЭ).

Поток 1 подают непосредственно в узел 1 по линии 1а и/или присоединяют к потоку 2 (а также потоку(ам) 8а и/или 12а) и подают в узел 1 по линии 2. К потоку 1 также возможно присоединяют поток 15а, содержащий преимущественно диалкиловый эфир (ДМЭ или ДЭЗ) и изобутен.

Из узла 1 по линии 3 выводят поток, содержащий преимущественно непрореагировавшие углеводороды С4 (из которых возможно далее рекуперируют спирт) и по линии 4 выводят поток, содержащий преимущественно АТБЭ, который полностью или частично подают по линии 4а и далее 4в в узел 2 - узел разложения АТБЭ. Возможно, часть потока 4 по линии 4б выводят из системы. К потоку 4а возможно присоединяют циркуляционный(е) поток(и) 6а и/или 11a.

Из узла 2 по линии 5 выводят поток (реакционную смесь), содержащий в основном изобутен, спирт и неразложенный АТБЭ.

Поток 5, к которому возможно присоединяют поток 11а, подают по линии 5а в ректификационную колонну К1, снизу которой по линии 6 выводят поток, содержащий АТБЭ, который возможно по линии 6а (далее по линии 4в) полностью или частично рециркулируют в узел 2. Оставшееся количество потока 6 выводят из системы по линии 6б.

Сверху колонны К1 выводят паровой поток 7, содержащий преимущественно изобутен, а также спирт и часть АТБЭ. Его конденсируют полностью или частично, подавая несконденсированную часть в колонну К2 по линии 7б.

Конденсат частично возвращают в колонну К1 в качестве флегмы, а остальное количество подают по линии 7а в ректификационную колонну К2.

Снизу К2 выводят поток 8, содержащий преимущественно спирт и АТБЭ, который по линии 8а рециркулируют в узел 1 и/или по линии 8б подают в ректификационную колонну К3.

С верха колонны К2 отбирают поток 9, содержащий преимущественно изобутен. Его возможно подвергают расслаиванию в сепарационном пространстве емкости Е1 (показано пунктиром) с выводом нижнего водного слоя по линии 10.

Изобутеновый поток 9 по линии 9а направляют на очистку водной экстракцией в аппарат Э1 и/или по линии 9в выводят из системы и/или по линии 9б и далее по линии 9д направляют на очистку в ректификационную колонну К4. Отмытый в Э1 изобутеновый поток по линии 9г и далее по линии 9д направляют на дополнительную очистку в ректификационную колонну К4 и/или по линии 9е выводят из системы.

Из колонны К3 сверху выводят поток 11, содержащий преимущественно спирт и АТБЭ, который по линии 116 рециркулируют в узел 2 разложения АТБЭ и/или по линии рециркулируют в колонну К1 и/или по линии 11в выводят из системы. Из куба К3 выводят поток 12, содержащий преимущественно спирт, который по линии 12а рециркулируют в узел 1 синтеза и выделения АТБЭ и/или по линии 12б выводят из системы.

Если в процессе в качестве спирта используется метанол, то из колонны К4 снизу (поток 13) и/или в качестве бокового отбора (поток 14) выводят очищенный изобутен. Выводимый сверху К4 паровой поток, содержащий преимущественно диметиловый эфир и изобутен, конденсируют и направляют в емкость Е2, откуда часть его возвращают в К4 в качестве флегмы, а остальное количество выводят по линии 15. В сепарационном пространстве емкости Е2 возможно проводят расслоение (показано пунктиром) с выводом нижнего водного слоя по линии 16. Поток 15 может быть рециркулирован в узел 1.

Если в процессе в качестве спирта используют этанол, то из колонны К4 сверху выводят очищенный изобутен (поток 15а), а снизу по линии 13 выводят поток, содержащий диэтиловый эфир.

Далее приведены примеры использования изобретения в соответствии с чертежом.

Пример 1

Используют обозначенные пунктиром линии 6а, 7а, 8а, 9а, 9г, 9д и 16.

В качестве сырья используют С4-фракцию дегидрирования изобутана. Синтез МТБЭ в узле 1 осуществляют на основе сочетания прямоточных реакторов и аппарата “каталитической дистилляции” с использованием формованного сульфокатионитного катализатора КИФ (частицы в форме цилиндров диаметром 4 мм и высотой 8 мм, статическая обменная емкость СОЕ =3,5 мг-экв.Н+/г кат-ра).

Полученный в узле 1 МТБЭ полностью направляют в узел 2 разложения МТБЭ. Разложение МТБЭ осуществляют в кожухотрубчатом реакторе, обогреваемом путем подачи греющего агента в межтрубное пространство, в трубки которого загружен мелкозернистый сульфокатионитный катализатор Амберлист-15 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ=4,9 мг-экв.Н+/г кат-ра). Конверсия МТБЭ за проход в узле разложения 12%. Соотношение потоков 6а и 6б составляет 5:1. Конверсия МТБЭ с учетом рециркуляции потока 6а составляет 48,5%.

Температура в катализаторном слое аппарата “каталитической дистилляции” узла 1 составляет 60-66°С. В узле разложения МТБЭ температура в реакторе составляет 82-85°С.

Кубовый продукт колонны К2 полностью по линии 8а рециркулируют в узел синтеза и выделения МТБЭ P1.

Поток изобутена (линия 9) подвергают водной экстракции метанола в аппарате Э1 и затем в колонне К4 ректификации от примесей ДМЭ, метанола с одновременной осушкой.

Характеристика основных потоков приведена в табл.1.

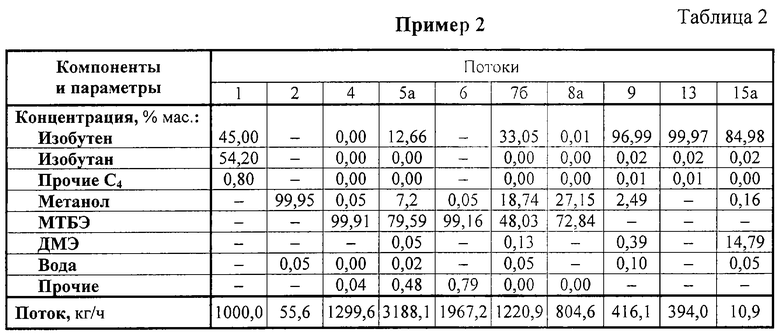

Пример 2

Используют обозначенные пунктиром линии 6а, 7б, 8а, 9а, 9г, 9д, 10, 15а и 16.

В качестве сырья используют С4-фракцию дегидрирования изобутана. Синтез МТБЭ в узле 1 осуществляется аналогично примеру 1.

Полученный в узле 1 МТБЭ полностью направляется в узел 2 разложения МТБЭ. Разложение МТБЭ осуществляют в двух последовательных реакторах адиабатического типа с промежуточным нагревом реакционной смеси, загруженных мелкозернистым сульфокатионитным катализатором КУ-23 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ=4,1 мг-экв.Н+/г кат-ра).

Конверсия МТБЭ за проход в узле разложения 19%. Доля потока 6б от общего потока 6 составляет 4,0%. Конверсия МТБЭ с учетом рециркуляции потока 6а составляет 94%. Температура в катализаторном слое аппарата “каталитической дистилляции” узла 1 составляет 60-66°С. В узле 2 разложения МТБЭ температура в первом реакторе составляет 94-73°С, во втором реакторе - 104-95°С.

Дистиллат колонны К1 в паровой фазе направляют в колонну К2.

Во флегмовой емкости Е1 используют сепарационное пространство (показано пунктиром на чертеже), где происходит расслоение смеси, и нижний слой, содержащий преимущественно воду, выводят по линии 10.

Кубовый продукт колонны К2 полностью по линии 8а рециркулируют в узел 1 синтеза и выделения МТБЭ. Изобутеновый поток, отбираемый по линии 9 в качестве дистиллата колонны К2, подвергают очистке водной экстракцией и ректификацией аналогично примеру 1.

Поток 15а, содержащий главным образом ДМЭ и изобутен, возвращают в узел 1 на синтез МТБЭ.

Характеристика основных потоков приведена в табл.2.

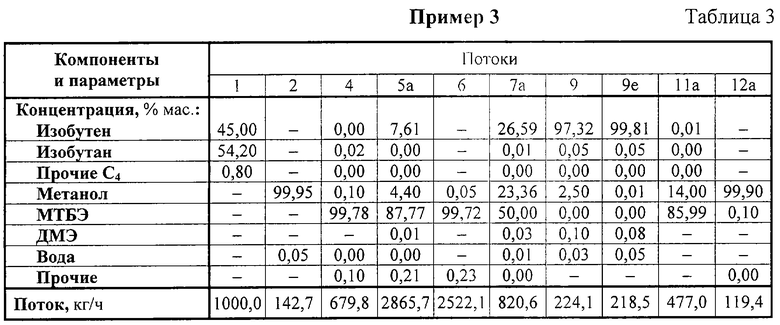

Пример 3

Используют обозначенные пунктиром линии 6а, 7а, 8б, 9а, 9е, 11а и 12а. В качестве сырья используют С4-фракцию дегидрирования изобутана. Синтез МТБЭ в узле 1 осуществляется в трех последовательных прямоточных реакторах, между которыми осуществляют охлаждение реакционной массы. В реакторы загружен мелкозернистый сульфокатионитный катализатор Пуролайт СТ-175 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ = 5,0 мг-экв.Н+/г кат-ра).

Полученный в узле 1 МТБЭ полностью направляется в узел 2 разложения МТБЭ. Организации узла 2 аналогична примеру 1. Конверсия МТБЭ за проход в узле разложения 12%. Соотношение потоков 6а и 6б составляет 6,5:1. Конверсия МТБЭ с учетом рециркуляции потока 6а составляет 50%.

Температура в катализаторном слое последнего прямоточного реактора узла 1 составляет 40-48°С. В узле 2 разложения МТБЭ температура в реакторе составляет 84-80°С.

Дистиллат колонны К1 в жидкой фазе направляют в колонну К2.

Кубовый продукт колонны К2 по линии 8б подвергают ректификации в колонне К3. Дистиллат колонны К3 возвращают по линии 11а в колонну К1, а кубовый продукт, содержащий преимущественно метанол, рециркулируют по линии 12а в узел 1 синтеза и выделения МТБЭ.

Изобутеновый поток, отбираемый по линии 9 в качестве дистиллата колонны К2, подвергают очистке водной экстракцией в аппарате Э1 и далее выводят по линии 9д.

Характеристика основных потоков приведена в табл.3.

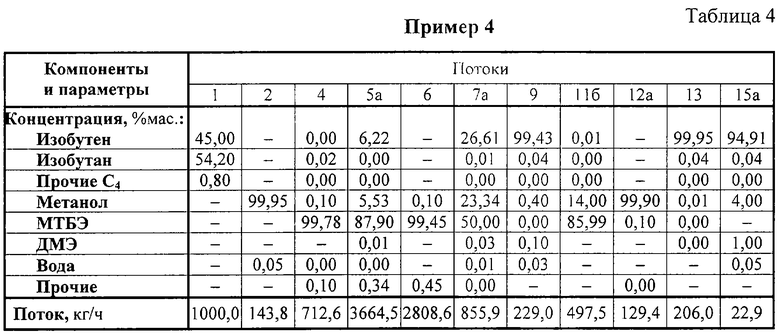

Пример 4

Используют обозначенные пунктиром линии 4б, 6а, 7а, 8б, 9б, 9д, 15а и 16.

Сырье и исполнение узлов 1 и 2 аналогичны примеру 3.

В узел 2 разложения МТБЭ направляют 70% от потока 4, а оставшуюся часть выводят по линии 4б в качестве товарного МТБЭ.

Конверсия МТБЭ за проход в узле разложения 10%. Соотношение потоков 6а и 6б составляет 19:1. Конверсия МТБЭ с учетом рециркуляции потока 6а составляет 50%.

Температура в катализаторном слое последнего прямоточного реактора узла 1 составляет 40-48°С. В узле 2 разложения МТБЭ температура в реакторе составляет 84-82°С.

Дистиллат колонны К1 в жидкой фазе направляют в колонну К2.

Кубовый продукт колонны К2 подвергают ректификации в колонне К3. При этом дистиллат колонны К3 по линии 11б направляют в узел 2 разложения МТБЭ.

Изобутеновый поток 9 подвергают очистке ректификацией в колонне К4. Дистиллат колонны К4 (поток 15а), содержащий главным образом ДМЭ и изобутен, рециркулируют в узел 1, а кубовый продукт - очищенный изобутен - выводят по линии 13.

Характеристика основных потоков приведена в табл.4.

Пример 5

Используют обозначенные пунктиром линии 6а, 7а, 8а, 9а, 9г, 9д, 15а и 16.

В качестве сырья используют С4-фракцию дегидрирования изобутана.

Исполнение узлов 1 и 2 аналогично примеру 3.

Полученный в узле 1 МТБЭ полностью направляется в узел 2 разложения МТБЭ. Конверсия МТБЭ за проход в узле разложения 11%. Соотношение потоков 6а и 6б составляет 7:1. Конверсия МТБЭ с учетом рециркуляции потока 6а составляет 50%.

Температура в катализаторном слое последнего прямоточного реактора узла 1 составляет 40-48°С. В узле 2 разложения МТБЭ температура в реакторе составляет 82-80°С.

Дистиллат колонны К1 в жидкой фазе направляют в колонну К2.

Кубовый продукт колонны К2, содержащий преимущественно углеводороды С5 и метанол, рециркулируют в узел 1.

Изобутеновый поток 9, отбираемый в качестве дистиллата колонны К2, подвергают очистке водной экстракцией в аппарате Э1 и очистке ректификацией в колонне К4. Дистиллат колонны К4 (поток 15а) рециркулируют в узел 1.

Характеристика основных потоков приведена в табл.5.

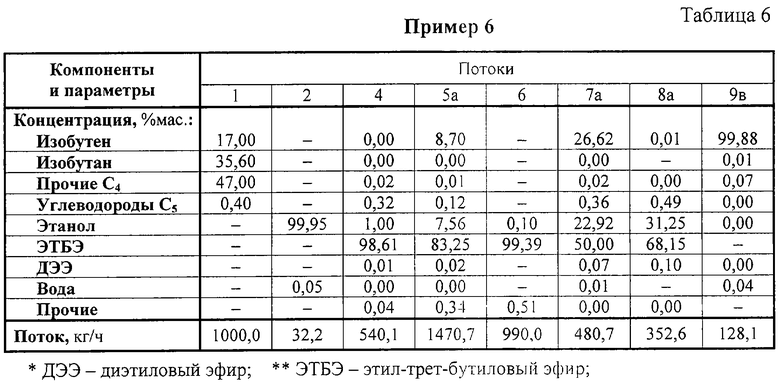

Пример 6

Используют обозначенные пунктиром линии 6а, 7а, 8а и 9в.

В качестве сырья используют С4-фракцию каталитического крекинга. В качестве спирта используют этанол.

Исполнение узлов 1 и 2 аналогично примеру 3.

Полученный в узле 1 ЭТБЭ полностью направляется в узел 2 разложения ЭТБЭ. Конверсия ЭТБЭ за проход в узле разложения 16%. Соотношение потоков 6а и 6б составляет 13,5:1. Конверсия ЭТБЭ с учетом рециркуляции потока 6а составляет 80%.

Температура в катализаторном слое последнего прямоточного реактора узла 1 составляет 37-40°С. В узле 2 разложения ЭТБЭ температура в реакторе составляет 78-75°С.

Дистиллат колонны К1 в жидкой фазе направляют в колонну К2.

Концентрированный изобутен выводят в качестве дистиллата колонны К2 по линии 9 и далее 9в. Кубовый продукт колонны К2 рециркулируют в узел 1.

Характеристика потоков дана в табл. 6.

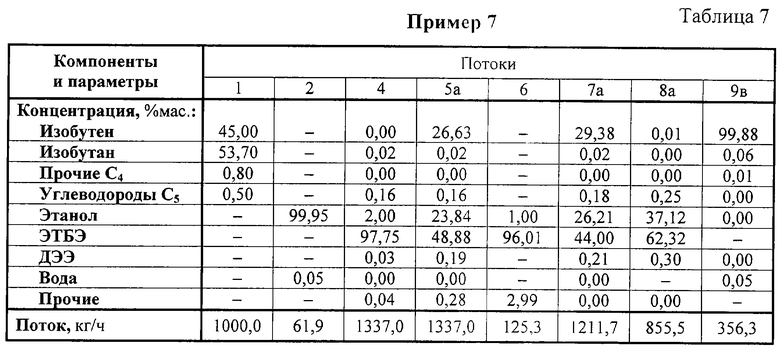

Пример 7

Используют обозначенные пунктиром линии 6б, 7а, 8а и 9в.

В качестве сырья используют С4-фракцию дегидрирования изобутана. В качестве спирта используют этанол.

Исполнение узлов 1 и 2 аналогично примеру 3.

Полученный ЭТБЭ полностью направляется в узел 2 разложения ЭТБЭ. Конверсия ЭТБЭ за проход в узле разложения 50%. Поток 6, содержащий преимущественно ЭТБЭ, полностью выводят по линии 6б.

Температура в катализаторном слое последнего прямоточного реактора узла 1 составляет 35-42°С. В узле 2 разложения ЭТБЭ температура в реакторе составляет 132-127°С.

Дистиллат колонны К1 в жидкой фазе направляют в колонну К2.

Концентрированный изобутен выводят в качестве дистиллата колонны К2 по линии 9 и далее 9в. Кубовый продукт колонны К2 рециркулируют в узел 1.

Конверсия ЭТБЭ с учетом рециркуляции потока 8а составляет 84,5%.

Важнейшие показатели по потокам даны в табл.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ АЛКИЛ-ТРЕТ-АЛКИЛОВЫЕ ЭФИРЫ | 2010 |

|

RU2434933C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2004 |

|

RU2283297C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

Использование: нефтехимия. Сущность: изобутенсодержащую углеводородную смесь перерабатывают взаимодействием содержащегося в ней изобутена со спиртом С1 или С2 в присутствии кислотного твердого катализатора в зоне синтеза алкил-третбутилового эфира. Непрореагировавшие углеводороды С4 отгоняют из реакционной смеси. Получаемый эфир полностью или частично подают в зону разложения эфира в присутствии высококислотного твердого катализатора. Разложение проводят при температуре на 10-70°C выше, чем в зоне синтеза эфира с конверсией эфира не более 60%. Из полученной при разложении реакционной смеси отгоняют поток, содержащий преимущественно изобутен, спирт и меньшую часть неразложенного алкил-трет-бутилового эфира. Оставшийся более высококипящий продукт, содержащий преимущественно алкил-трет-бутиловый эфир, выводят из системы и/или рециркулируют в зону разложения эфира, а отогнанный поток подвергают ректификации, при которой отгоняют поток, содержащий преимущественно изобутен. Более высококипящий остаток, содержащий указанные спирт и эфир, рециркулируют в зону синтеза эфира и/или подвергают дополнительной ректификации при меньшем давлении. Технический результат: упрощение технологии процесса. 3 з.п. ф-лы, 7 табл., 1 ил.

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТ-АЛКЕНОВ C-C | 1999 |

|

RU2147019C1 |

| US 6362386 A, 26.03.2002 | |||

| US 4282389 A, 04.08.1998 | |||

| Резьбовое соединение | 1975 |

|

SU530966A1 |

| Электрическое устройство для одновременного запирания всех дверец площадок моторного трамвайного вагона и его прицепок | 1927 |

|

SU22510A1 |

Авторы

Даты

2004-05-20—Публикация

2003-03-11—Подача