Изобретение относится к области получения высокооктановых продуктов, Более конкретно изобретение относится к области получения высокооктановых продуктов, включающих алкил-трет-алкиловые эфиры (АТАЭ).

Известен и широко распространен [Справочник нефтепереработчика, Л.: Химия, 1986, с.190-192] процесс получения высокооктановых алкил-трет-бутиловых эфиров, в особенности метил-трет-бутилового эфира (МТБЭ) путем химического взаимодействия изобутена, содержащегося в углеводородных С4-смесях термического и термокаталитического превращения нефтяных углеводородов, в частности в С4-фракциях каталитического крекинга соответственно с метанолом или этанолом с последующей отгонкой непрореагировавших углеводородов С4 от образовавшегося эфира. При этом, однако, не используется для получения эфира потенциал трет-пентенов, содержание которых например в катализате каталитического крекинга обычно существенно больше, чем содержание изобутена.

Известен способ [K.Rock. Hydrocarbon Processing, 1992, №5, p.86-88] получения метил-трет-пентилового эфира (МТПЭ) путем химического взаимодействия метанола с трет-пентенами, содержащимися в углеводородных С5-фракциях, в присутствии кислых катионитов в системах реакционно-ректификационного типа, в которых катализаторная зона соединена противоточными потоками жидкости и пара с исчерпывающей и укрепляющей ректификационными зонами. Указанный процесс обычно именуют "каталитической дистилляцией".

Снизу исчерпывающей ректификационной зоны выводят продукт, содержащий МТПЭ, а сверху укрепляющей ректификационной зоны выводят поток, содержащий преимущественно непрореагировавшие углеводороды C5 и метанол. Из указанного потока спирт извлекают водной экстракцией и затем ректификацией выделяют спирт из водного раствора.

Недостатком способа являются значительные излишние энергетические затраты на отделение углеводородов С5 от МТПЭ, в то время как и углеводороды С5, и МТПЭ далее, как правило, используются в качестве компонентов бензина.

Известен способ [Пат. SU 1233441, 13.04.1993, БИ №3 от 27.01.1995] катализируемого взаимодействия углеводородного сырья, содержащего С4-С5-трет-алкены с метанолом, в присутствии в качестве инертного разбавителя углеводородов С3 при мольном отношении углеводородов С3:C5, равном 1:(0,03-10,2) в реакционно-ректификационном аппарате, в который метанолсодержащий поток подают выше точки подачи углеводородов. При этом сверху каталитической дистилляции выводят преимущественно углеводороды C4 и непрореагировавший метанол (который затем экстрагируют водой и далее отгоняют от водного раствора), а снизу выводят высокооктановый продукт, являющийся смесью МТБЭ, МТПЭ и непрореагировавших углеводородов С5.

Недостатком способа является ненужная подача в процесс углеводородов С3, присутствие которых ведет к неоправданному повышению давления и отрицательно влияет на конверсию трет-алкенов в эфиры. В реакционно-ректификационном аппарате невозможно создать условия, которые одновременно являлись бы оптимальными и для превращения изобутена в МТБЭ, и для превращения трет-пентенов в МТПЭ. В приводимых в патенте примерах при высоком выходе МТБЭ (85-96,6%) выход МТПЭ оказывается относительно низким (26,1-55%). Увеличить конверсию трет-пентенов путем увеличения подачи метанола в указанном процессе практически невозможно, т.к. вывод метанола предусмотрен практически лишь с углеводородами C4, которые образуют с метанолом азеотропные смеси, в которых содержание метанола весьма невелико (2,5-3,0% мас.).

Известен также способ [Pat. US 4071567, 31.01.1978] получения метил-трет-бутилового эфира из метанола и изобутенсодержащей углеводородной смеси в две стадии. На первой стадии в реакционной зоне проводят контактирование с кислой ионообменной смолой (катионитом) всего подаваемого в процесс исходного метанола и рециркулируемого со второй стадии потока, содержащего углеводороды и непрореагировавший метанол, из образующейся реакционной смеси отгоняют непрореагировавшие углеводороды и кубовый остаток направляют в содержащую катионит реакционную зону второй стадии, куда подают также все поступающее в процесс количество исходной углеводородной смеси. Образующуюся углеводородную смесь подвергают ректификации и в качестве кубового продукта выводят метил-трет-бутиловый эфир, а в качестве дистиллята выводят смесь углеводородов и непрореагировавшего метанола, которую рециркулируют в реакционную зону первой стадии. Поддерживают массовое отношение изобутен: метанол в реакционной зоне первой стадии от 2,35 до 2,8 и в реакционной зоне второй стадии - от 0,62 до 0,72.

Недостатком способа, делающим его практически неприемлемым для получения высокооктанового продукта, содержащего алкил-трет-пентиловый эфир, из углеводородного сырья с высоким содержанием углеводородов С5, является неэкономичность. В нем дважды приходится перегонять всю углеводородную массу после реакционных зон, в то время как окончательная отгонка углеводородов С5 от образующегося алкил-трет-пентилвого эфира нецелесообразна, т.к. углеводороды C5 также используются в бензине.

Нами найден способ, лишенный указанных недостатков.

Мы заявляем способ переработки углеводородного сырья, содержащего как минимум трет-пентены и другие углеводороды C5 с получением одного или нескольких высокооктановых продуктов, содержащих алкил-трет-пентиловый эфир, в котором алкилом является метил или этил, включающий жидкофазное химическое взаимодействие трет-пентенов с метиловым или этиловым спиртом в присутствии кислого твердого катализатора при 25-100°С в две стадии с промежуточной отгонкой углеводородов, при котором на первой стадии конвертируют от 40 до 88% трет-пентенов, из реакционной смеси после первой стадии отгоняют не менее 80% углеводородов C5, в том числе большую часть непрореагировавшего 2-метил-бутена-2, и предпочтительно большую часть спирта, выводят высокооктановый остаток, в котором концентрация алкил-трет-пентилового эфира как минимум превосходит суммарную концентрацию углеводородов С5, и в указанном отгоне на второй стадии, возможно при дополнительном введении спирта и/или углеводородного сырья, содержащего трет-пентены, и/или углеводородного сырья, содержащего изобутен, конвертируют более 40% поступающих на нее трет-пентенов, и получают высокооктановый поток, в котором суммарная концентрация углеводородов С5 превосходит концентрацию алкил-трет-пентилового эфира.

В порядке конкретизации указанного способа мы заявляем также зависимые от него способы, при которых:

- на входе в реакционную(ые) зону(ы) первой стадии поддерживают молярное отношение спирта к сумме трет-пентенов не менее 0,5:1;

- из реакционной смеси второй стадии водой экстрагируют такое количество спирта, чтобы его концентрация в высокооктановом продукте не превышала допускаемой безопасной нормы;

- из реакционной смеси до или после водной экстракции спирта отгоняют поток, содержащий преимущественно углеводороды C4;

- ректификацией отгоняют спирт из указанного водяного экстракта или из смеси, образующейся при его объединении с водным экстрактом спирта, получаемым в процессе производства алкил-трет-бутилового эфира из смеси углеводородов С4 и спирта, и отогнанный спирт, возможно после дополнительной осушки, возвращают в зону(ы) синтеза алкил-трет-бутилового и/или алкил-трет-пентилового эфира(ов);

- высокооктановый продукт после водной экстракции спирта подвергают осушке путем азеотропной ректификации, возможно с отгонкой части углеводородов С5, или любым другим подходящим из известных способов осушки;

- в качестве первого высокооктанового продукта выводят остаток после отгонки углеводородов из реакционной смеси первой стадии, в котором концентрация алкил-трет-алкилового(ых) эфира(ов) превышает 75%, а в качестве второго высокооктанового продукта выводят продукт второй стадии, в котором суммарная концентрация углеводородов C5 превышает концентрацию алкил-трет-пентилового эфира;

- в качестве углеводородного сырья используют смесь, содержащую преимущественно углеводороды C5 и С6 и получают в качестве первого высокооктанового продукта смесь, содержащую алкил-трет-пентиловый эфир, углеводороды C5, углеводороды С6 и возможно алкил-трет-гексиловые эфиры, а в качестве второго высокооктанового продукта - смесь, содержащую преимущественно углеводороды С5 и алкил-трет-пентиловый эфир;

- в качестве углеводородного сырья используют смесь(и), включающую также углеводороды С4 и в их числе изобутен, и получают в качестве высокооктанового(ых) продукта(ов) смесь(и), включающую(ие) алкил-трет-пентиловый эфир, алкил-трет-бутиловый эфир, углеводороды C5 и возможно углеводороды C6;

- высокооктановые продукты, получаемые на первой и второй стадиях, смешивают и получают один объединенный высокооктановый продукт;

- на одной или обеих стадиях используют две или несколько последовательных реакционных зон, и в последней из последовательных реакционных зон поддерживают температуру, как минимум на 10°С ниже, чем на выходе из предшествующей реакционной зоны.

В качестве реакционной(ых) зон(ы) в процессе могут использоваться реакторы различного типа, предпочтительно с теплосъемом: непосредственно в реакторе (например, кожухотрубчатом) и/или между реакторами, и/или с охлаждением и рециркуляцией части реакционной массы. Допускаемая норма по содержанию спирта в высокооктановом продукте обычно определяется государственными нормативными актами. Предлагаемый способ достаточно гибок и может использоваться при различных возможных изменениях допускаемых норм спирта.

Необходимость осушки отмытого высокооктанового продукта и глубина осушки также определяется допускаемой нормой содержания воды в высокооктановом продукте.

На фиг.1-3 и в примерах показаны конкретные варианты реализации изобретения. Указанные фигуры и примеры не исчерпывают всех возможных вариантов и возможно применение иных технических решений при соблюдении сути изобретения, изложенной в формуле изобретения.

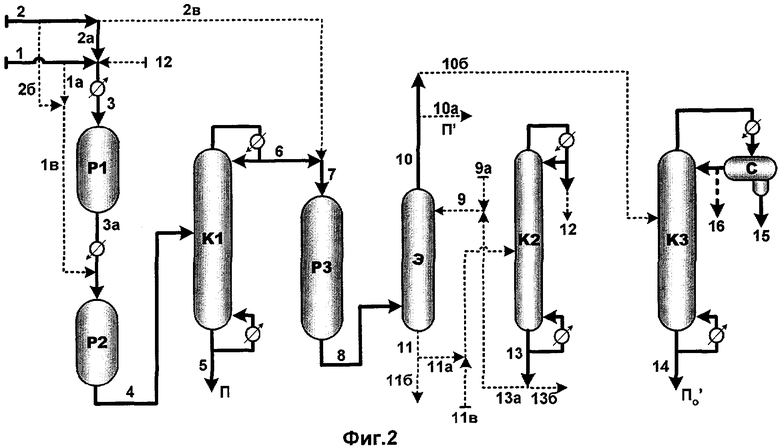

Согласно фиг.1 углеводородное сырье подают по линии 1, а спиртовое сырье - по линии 2. Соединяют поток 1 и как минимум часть потока 2 (по линии 2а), смесь подогревают и по линии 3 подают в реакционную зону Р1. Возможно в Р1 по линии 4б возвращают часть выходящей реакционной смеси (поток 4). Косая пунктирная линия, пересекающая P1, означает, что возможно в Р1 осуществляют теплосъем.

Поток 4 полностью или частично подают по линии 4а в отгонный аппарат К1. Неотогнанную часть потока выводят из К1 по линии 5 в качестве высокооктанового продукта П. Дистиллат из К1 выводят по линии 6, возможно соединяют со спиртовым потоком 2б, подогревают и по линии 7 подают в реакционную зону Р2. Возможно зона Р-2 включает несколько последовательных реакторов (показан один реактор Р-2а).

Выходящий из Р2 поток 8 выводят в качестве высокооктанового продукта П' по линии 8а или направляют по линии 8б на дополнительную очистку.

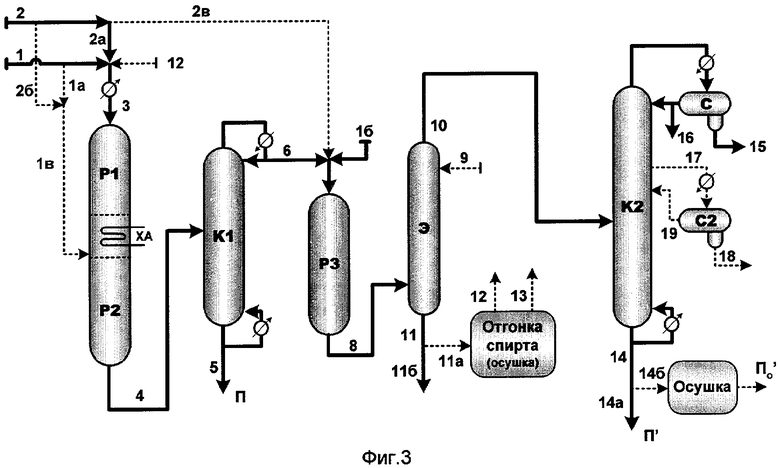

Согласно фиг.2 на первой стадии используют две последовательные жидкофазные прямоточные реакционные зоны Р1 и Р2, между которыми возможно проводят охлаждение потока реакционной массы.

Сырье - углеводородный поток по линии 1 и спиртовой поток по линии 2 - полностью или частично подают в реакционную зону Р1 возможно с присоединением рециркулируемого спиртового потока 12. Другую часть потоков 1 и 2 (или одного из них) возможно подают по линиям 1а и 2б и далее по линии 1в на вход в реакционную зону Р2.

Из Р2 выводят поток 4, который направляют в отгонную зону К1. Неотогнанную часть выводят из К1 по линии 5 в качестве высокооктанового продукта П. Дистиллат, выводимый по линии 6, возможно после соединения с дополнительным спиртовым потоком, подаваемым по линии 2в, и нагревания, направляют по линии 7 в реакционную зону второй ступени Р3.

Выводимый из Р3 поток 8 направляют в экстракционную зону Э, куда по линии 9 направляют поток воды, поступающий по линии 9а и/или по линии 13. Из зоны Э по линии 10 выводят поток, который выводят в качестве высокооктанового продукта П' по линии 10а или направляют по линии 10б в колонну азеотропной осушки К3.

По линии 11 из зоны Э выводят водный экстракт спирта, который далее выводят из системы по линии 11б (предпочтительно для совместной отгонки спирта из водного экстракта 11б и водного экстракта, образующегося в параллельно работающей установке получения метил-трет-бутилового эфира - МТБЭ - из изобутенсодержащей смеси углеводородов С4) или направляют по линии 11а в ректификационную зону К2, из которой по линии 12 выводят поток спирта, который возможно после дополнительной осушки рециркулируют в Р1. Снизу зоны К2 выводят по линии 13 водный поток, который направляют в зону Э (линия 13а) и/или выводят (линия 13б).

Из куба колонны К3 (если она используется) по линии 14 выводят осушенный высокооктановый продукт П'о, а выводимый сверху колонны паровой поток конденсируют и конденсат подают сепаратор-отстойник С. Снизу аппарата С выводят по линии 15 водный поток, а из верхней части С выводят углеводородный поток, который возвращают в качестве флегмы в колонну К3. Возможно часть углеводородного потока выводят по линии 16.

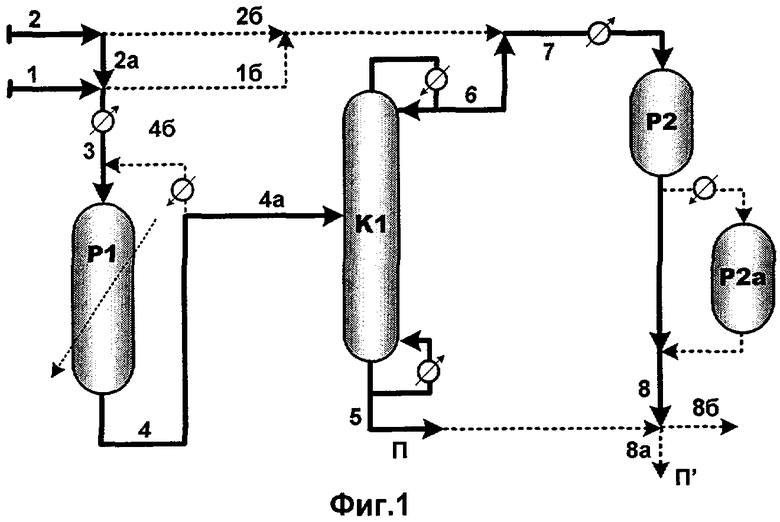

Согласно фиг.3 в отличие от фиг.2, в систему кроме сырьевого углеводородного потока 1, в котором преобладают углеводороды С5 (или смеси углеводородов C4-C5), и спиртового потока 2 возможно подают (в реактор Р3) сырьевой поток 1б, в котором преобладают углеводороды С4. Подачу и возможное распределение потоков 1 и 2 между реакционными зонами осуществляют аналогично фиг.2. Возможно между зонами Р1 и Р2 поток, выходящий из Р1, охлаждают с помощью хладагента ХА.

Выходящий из зоны Р1 поток 4 направляют в отгонную зону К1. Неотогнанную часть выводят из К1 по линии 5 в качестве высокооктанового продукта П. По линии 6 выводят дистиллат, который, возможно после соединения со спиртовым потоком 2в и углеводородным потоком 1б, и нагревания, направляют по линии 7 в реакционную зону второй ступени Р3.

Выходящий из зоны Р3 поток 8 подают в экстракционную зону Э, куда по линии 9 подают воду. По линии 10 из зоны Э выводят поток, содержащий преимущественно углеводороды С4, С5 и соответствующие алкил-трет-алкиловые эфиры. По линии 11 из зоны Э выводят водный раствор спирта, который далее выводят из системы по линии 11б или по линии 11а направляют в узел, включающий отгонку спирта и, возможно, осушку спирта. Из него выводят поток 12, содержащий преимущественно спирт, который предпочтительно рециркулируют в реакционную зону Р1, а также водный поток 13, который предпочтительно рециркулируют в зону Э по линии 9.

Поток 10 направляют в ректификационную колонну К2. Снизу К2 отбирают поток 14, который выводят в качестве высокооктановый продукта П' по линии 14а и/или по линии 14б направляют в дополнительный узел осушки, из которого выводят осушенный высокооктановый продукт П'о.

Выводимый сверху колонны К3 паровой поток конденсируют и конденсат направляют в сепаратор-отстойник С1. Нижний (водный) слой из аппарата С1 выводят по линии 15. Часть верхнего слоя возвращают колонну К3 в качестве флегмы, а остальное количество выводят по линии 16.

Возможно для большего вывода воды из колонны К3 выводят жидкий боковой поток 17, который отстаивают в сепараторе-отстойнике С2. Водный слой из С2 выводят по лини 18, а углеводородный слой по линии 19 возвращают в колонну К3.

Продукты П, П' и П'о могут быть смешаны и использоваться как один высокооктановый продукт.

Далее приведены примеры использования изобретения.

Первоначально в табл.1 даны характеристики использованных в примерах катализаторов - кислых катионитов (СОЕ - статическая обменная емкость в мг.экв Н+/г "сухого" катализатора).

Характеристики использованных в примерах катализаторов

Пример 1

Переработку осуществляют согласно фиг.1. Линии 1б, 2б, 4б и 8б не используют.

В качестве углеводородного сырья используют смесь (1000 г/час), содержащую преимущественно углеводороды C5 (92,5%, в т.ч. 24,5% трет.пентенов) и частично углеводороды С6 (7%), в качестве спирта используют метанол, в качестве реакционной зоны P1 - охлаждаемый водой кожухотрубчатый реактор, в качестве реакционной зоны Р2 - адиабатический прямоточный реактор. В трубки реактора Р1 и реактор Р2 загружен пористый сульфокатионит Амберлист-15.

Мольное отношение спирт:трет-алкены в потоке 3 составляет 1:1. Из реакционной смеси после первой стадии отгоняют 96,6% углеводородов С5. В кубовом потоке 5 (продукт П), получаемом в количестве 317,9 г/час, содержится 79,0% МТПЭ, 7,9% углеводородов C5, в т.ч. 0,97% трет-пентенов, 11,3% углеводородов С6, 0,05% метанола и примеси.

Температура в реакторе Р1 - 57-72°С, в реакторе Р2 - 52-60°С.

Конверсия трет-пентенов (от поступающих в процесс) в МТПЭ составляет в реакторе Р1 - 75%, в реакторе Р2 - 14,2% (60% от поступающих в Р2), всего 89,2%.

В потоке 8 (продукт П'), получаемом в количестве 794,1 г/час, содержится 86,2% углеводородов С5 (в т.ч. 2,9% трет.пентенов), 3,7% углеводородов С6, 8,0% МТПЭ, 1,35% метанола и примеси.

Продукт П имеет октановое число RON=106,8, продукт П' - RON=93,5.

Пример 2

Переработку осуществляют согласно фиг.1. Линии 1б, 2б и 8б не используют.

В качестве углеводородного сырья используют смесь (1000 г/час), аналогичную примеру 1, в качестве спирта используют метанол. В отличие от примера 1 используют рециркуляционную линию 4б, а реакционная зона Р1 представляет собой адиабатический прямоточный реактор. Соотношение потоков 4а и 4б составляет 1:1. В реакционные зоны P1 и Р2 загружен катализатор Амберлист-15, аналогичный используемому в примере 1.

Мольное отношение спирт:трет-алкены в потоке 3 составляет 0,98:1. Из реакционной смеси после первой стадии отгоняют 96,0% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 233,8 г/час, содержится 68,9% МТПЭ, 13,65% углеводородов C5, в т.ч. 2,95% трет-пентенов, 16,0% углеводородов С6, 0,02% метанола и примеси.

Температура в реакторе Р1 - 60-70°С, в реакторе Р2 - 50-63°С.

Конверсия трет-пентенов в МТПЭ от содержащихся в исходном углеводородном сырье составляет в реакторе Р1 - 50%, в реакторе Р2 - 24,2% (51% от поступающих в Р2), всего 74,2%.

В потоке 8 (продукт П'), получаемом в количестве 874,8 г/час, содержится 81,6% углеводородов C5 (в т.ч. 6,35% трет.пентенов), 3,4% углеводородов С6, 11,4% МТПЭ, 2,9% метанола и примеси.

Продукт П имеет октановое число RON=104,3, продукт П' - RON=95,1.

Пример 3

Переработку осуществляют согласно фиг.1. Углеводородное сырье, катализатор и аппаратурное оформление реакционных зон аналогичны примеру 2. В качестве спирта используется этанол. Соотношение потоков 4а и 4б составляет 1:2. В отличие от примера 2, используют также линию 2б для подачи части спирта в Р2. Соотношение потоков 2а и 2б составляет 2,75:1.

Мольное отношение спирт:трет-алкены в потоке 3 составляет 0,92:1. Из реакционной смеси после первой стадии отгоняют 97,2% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 293,7 г/час, содержится 74,9% ЭТПЭ, 7,4% углеводородов С5, в т.ч. 1,37% трет-пентенов, 10,2% углеводородов С6, 6,0% этанола и примеси.

Температура в реакторе Р1 - 41-50°С, в реакторе Р2 - 41-50°С.

Конверсия трет-пентенов в ЭТПЭ составляет в реакторе Р1 - 60%, в реакторе Р2 - 19,3% (50% от поступающих в Р2), всего 79,3%.

В потоке 8 (продукт П'), получаемом в количестве 906,7 г/час, содержится 78,5% углеводородов С5 (в т.ч. 5,1% трет.пентенов), 4,1% углеводородов С6, 10,7% ЭТПЭ, 6,0% этанола и примеси.

Продукт П имеет октановое число RON=102,8, продукт П' - RON=93,0.

Пример 4

Переработку осуществляют согласно фиг.2. Используют углеводородное сырье аналогично примерам 1-3 (1000 г/час), в качестве спирта используют метанол. Линии 2б, 2в, 10б, 11б, 14, 17 и зону К3 не используют, остальные указанные пунктиром линии используют.

Реакторы Р1, Р2 и Р3 - прямоточные адиабатические. В реактор Р1 загружен сульфокатионит КУ-23, в реакторы Р2 и Р3 - сульфокатионит Пуролайт СТ-275.

Количество потока 1а составляет одну треть от общего количества потока 1.

Мольное отношение спирт:трет-алкены в потоке 3 составляет 1,8:1. Из реакционной смеси после первой стадии отгоняют 96,4% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 308,4 г/час, содержится 77,0% МТПЭ, 8,9% углеводородов С5, в т.ч. 1,23% трет-пентенов, 12,0% углеводородов С6, 0,06% метанола и примеси.

Температура в Р1 - 52-74°С, в Р2 - 45-56°С, в Р3 - 45-52°С.

Конверсия трет-пентенов в МТПЭ составляет в системе реакторов Р1+Р2 - 72%, в реакторе Р3 - 14,8% (56% от поступающих в Р3), всего 86,8%.

В потоке 10а (продукт П'), получаемом в количестве 790,8 г/час, содержится 87,0% углеводородов C5 (в т.ч. 3,55% трет.пентенов), 3,5% углеводородов С6, 8,7% МТПЭ, 0,01% метанола, 0,05% воды и примеси.

Продукт П имеет октановое число RON=106,3, продукт П' - RON=93,4.

Пример 5

Переработку осуществляют согласно фиг.2. В качестве углеводородного сырья подают в количестве 1422 г/час смесь, содержащую 65,3% углеводородов С5, в т.ч. 17,2% трет.пентенов, 34,2% углеводородов C6 и 0,4% углеводородов С4. В качестве спирта используют метанол. Линии 2в, 10а, 11б не используют, остальные указанные пунктиром линии используют. Используют также ректификационную зону К3 (без линии 16).

В ректификационную колонну К2 подают также водный раствор метанола (линия 11в), получаемый при экстракции метанола из углеводородов С4 в узле синтеза метил-трет-бутилового эфира (МТБЭ). Часть отбираемой из куба К2 по линии 13 воды направляют по линии 13а в экстрактор Э, а остальное количество выводят по линии 13б.

Реакторы Р1, Р2 и Р3 - прямоточные адиабатические. В реакторы Р1 и Р2 загружен формованный ионитный катализатор КИФ, в реактор Р3 - мелкозернистый сульфокатионит Амберлист-35.

Доля потока 1а составляет одну четверть от потока 1, соотношение потоков 2а и 2б составляет 0,4:1.

Мольное отношение спирт:трет-алкены в потоке 3 составляет 1,5:1. Из реакционной смеси после первой стадии отгоняют 97,1% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 479,3 г/час, содержится 45,4% МТПЭ, 9,6% метил-трет.гексиловых эфиров (МТГкЭ), 4,55% углеводородов C5, в т.ч. 0,7% трет-пентенов, 40,3% углеводородов С6, 0,1% метанола и примеси.

Температура в Р1 - 53-70°С, в Р2 - 45-52°С, в Р3 - 45-52°С.

Конверсия трет-пентенов в МТПЭ составляет в системе реакторов Р1+Р2 - 70%, в реакторе Р3 - 17,2% (60% от поступающих в Р3), всего 87,2%.

Загрузка катализатора КИФ в реакторы Р1 и Р2 в 4,2 раза превосходит загрузку мелкозернистых катализаторов в примере 4.

В осушенном потоке 14 (продукт П'), получаемом в количестве 1058,2 г/час, содержится 0,5% углеводородов С4, 65,4% углеводородов C5 (в т.ч. 2,6% трет.пентенов), 23,9% углеводородов С6, 8,8% МТПЭ, 1,1% МТГкЭ, 0,01% метанола, 0,005% воды и примеси.

Продукт П имеет октановое число RON=96,6, продукт По' - RON=90,4.

Пример 6

Переработку осуществляют согласно фиг.3. Углеводородное сырье - фракция С4-С5, поступающая по линии 1 в количестве 1000 г/час и имеющая состав: 43,7% углеводородов С4 (в т.ч. 7,5% изобутена), 52,3% углеводородов С5 (в т.ч. 13,6% трет.пентенов) и 4,0% углеводородов С6. В качестве спирта используют метанол, поступающий по линии 2. Подачу метанола в реакционные зоны P1, P2 и Р3 осуществляют равными долями по линиям 2а, 2б и 2в соответственно. Подачу по линиям 1а и 1б не ведут. Реакционные зоны P1, P2 и Р3 - прямоточные адиабатические. Между зонами Р1 и P2 осуществляют охлаждение потока с помощью хладагента ХА, в качестве которого применяют воду. Осушку продукта второй ступени ведут одновременно с отгонкой углеводородов С4 в ректификационной зоне К2 с использованием отстойников-сепараторов С и С'.

В реакционные зоны Р1, P2 и Р3 загружен сульфокатионит Амберлист-15.

Мольное отношение спирт:трет-алкены в потоке 3 составляет 1,63:1. Из реакционной смеси после первой стадии отгоняют 95,5% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 226,1 г/час, содержится 25,7% метил-трет.бутилового эфира (МТБЭ), 53,7% МТПЭ, 8,6% углеводородов С5, в т.ч. 1,2% трет-пентенов, 10,2% углеводородов С6, 0,1% метанола и примеси.

Температура в Р1 - 52-74°С, в P2 - 45-54°С, в Р3 - 45-51°С.

Конверсия трет-пентенов в МТПЭ составляет в системе реакторов Р1+Р2 - 68,3%, в реакторе Р3 - 15,7% (52,6% от поступающих в Р3), всего 84,0%.

Конверсия изобутена в МТБЭ составляет в системе реакторов Р1+Р2 - 85,3%, в реакторе Р3 - 8,4% (57% от поступающего в Р3), всего 93,7%.

В потоке 14 (продукт П'), получаемом в количестве 500,3 г/час, содержится 77,65% углеводородов C5 (в т.ч. 3,8% трет.пентенов), 2,9% углеводородов C6, 10,3% МТБЭ, 8,85% МТПЭ, 0,002% воды и примеси (метанол отсутствует).

Продукт П имеет октановое число RON=108,6, продукт П' - RON=98,1.

Пример 7

Переработку осуществляют согласно фиг.3. Углеводородное сырье - фракция с преобладанием углеводородов С5 (92,0% углеводородов C5, 3,0% углеводородов С4, 5,0% углеводородов С6), поступающая по линии 1 в количестве 560 г/час, и фракция с преобладанием углеводородов С4 (98,85% углеводородов С4, в т.ч. 17,5% изобутена, и 1,15% углеводородов C5), поступающая по линии 1б в количестве 440 г/час, спирт - метанол, поступающий по линии 2 в количестве 103,4 г/час.

Поток 1 полностью направляют в реакционную зону Р1, поток 1б полностью направляют в реакционную зону Р3. Спиртовой поток делят на два потока 2а и 2в в соотношении 4,6:1.

Реакционные зоны P1, P2 и Р3 - прямоточные адиабатические. Между зонами Р1 и P2 осуществляют охлаждение потока с помощью хладагента ХА, в качестве которого применяют воду. В реакционные зоны Р1, P2 и Р3 загружен сульфокатионит Байер К-2631.

Переработку потока 4 осуществляют аналогично примеру 6. При этом температура в Р1 - 52-73°С, в P2 - 45-53°С, в Р3 - 45-52°С.

Мольное отношение спирт: трет-алкены в потоке 3 составляет 1,35:1. Из реакционной смеси после первой стадии отгоняют 97,5% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 184,4 г/час, содержится 0,4% МТБЭ, 83,3% МТПЭ, 6,0% углеводородов C5, в т.ч. 1,0% трет-пентенов, 8,7% углеводородов С6, 0,05% метанола и примеси.

Конверсия трет-пентенов в МТПЭ (от суммарного содержания в потоках 1 и 1а) составляет в системе реакторов Р1+Р2 - 73,1%, в реакторе Р3 - 16,0% (60% от поступающих в Р3), всего 89,1%.

Конверсия изобутена в МТБЭ (от суммарного содержания в потоках 1 и 1а) составляет в системе реакторов Р1+Р2 - 1% (92% от поступающего в реакторы Р1+Р2), в реакторе Р3 - 90,4% (91,4% от поступающего в Р3), всего 91,5%.

В потоке 14 (продукт П'), получаемом в количестве 531,4 г/час, содержится 68,3% углеводородов C5 (в т.ч. 2,7% трет.пентенов), 1,9% углеводородов С6, 20,8% МТБЭ, 7,95% МТПЭ, 0,002% воды и примеси (метанол отсутствует).

Продукт П имеет октановое число RON=108,2, продукт П' - RON=99,1.

Пример 8

Переработку осуществляют согласно фиг.1. Линии 1б, 2б, и 4б не используют.

В качестве углеводородного сырья используют в количестве 1000 г/час смесь, содержащую преимущественно углеводороды C5 (92,5% углеводородов C5, в т.ч. 24,2% трет.пентенов), а также 7% углеводородов С6 и 0,5% углеводородов С4. В качестве спирта используют метанол, в качестве реакционной зоны P1 - охлаждаемый водой кожухотрубчатый реактор с последующим адиабатическим реактором, в качестве реакционной зоны Р2 - два адиабатических прямоточных реактора. В Р1 и Р2 загружен пористый сульфокатионит Амберлист-15.

Мольное отношение спирт: трет-алкены в потоке 3 составляет 1,8:1. Из реакционной смеси после первой стадии отгоняют 99,6% углеводородов С5. В кубовом потоке 5 (продукт П), получаемом в количестве 345,6 г/час, содержится 87,9% МТПЭ, 0,92% углеводородов C5, в т.ч. 0,06% трет-пентенов, 8,3% углеводородов С6, 0,06% метанола и примеси.

Температура в реакторах: Р1/1 - 55-64°С, в Р-1/2 - 30-38, в Р2/1 - 50-55°С, в Р-2/2 - 30-35°С.

Конверсия трет-пентенов в МТПЭ составляет в реакторах P1 - 87%, в реакторах Р2 - 11,9% (92% от поступающих в Р2), всего 98,9%.

По линии 8 выводят 860,7 г/час продукта П', содержащего 79,3% углеводородов C5 (в т.ч. 0,3% трет.пентенов), 3,9% углеводородов С6, 10,8% метанола, 0,1% МТБЭ, 5,1% МТПЭ, 0,6% углеводородов С4 и примеси.

Продукт П имеет октановое число RON=109,0, продукт П' - RON=94,6. Продукт П' перед использованием 8б далее направляют на очистку от излишнего количества метанола.

Пример 9

Переработку осуществляют согласно фиг.1. Линии 2б, 4б и 8б не используют.

С потоком 1 потоком 1000 г/час смеси, содержащей 92,5% углеводородов C5, в т.ч. 24,2% трет.пентенов, 7% углеводородов С6 и 0,5% углеводородов С4.

В отличие от примера 8 в реактор Р-2 подают по линии 1б дополнительное количество углеводородного сырья, аналогичного по составу потоку 1, в количестве 666,7 г/час.

Выводимый поток 5 (продукт П) имеет количество и состав, аналогичный потоку 5 в примере 8.

Температура в реакторе Р2/1 - 47-65°С, в Р-2/2 - 30-34°С.

Конверсия трет-пентенов в МТПЭ в реакторах Р-2 составляет - 38,2% (80% от поступающих в Р-2), всего 90,4%.

По линии 8 выводят 1527 г/час продукта П', содержащего 0,5% углеводородов С4, 76,9% углеводородов C5 (в т.ч. 2,5% трет.пентенов), 5,0% углеводородов С6, 2,3% метанола, 14,8% МТПЭ и примеси.

Продукт П имеет октановое число RON=109,0, продукт П' - RON=94,8.

Пример 10

Переработку осуществляют согласно фиг.1. Линии 2б, 4б и 8б не используют. Продукт П (по линии 5) объединяют с продуктом П' (по линии 8).

В отличие от примера 9 в колонне К-1 отгоняют 80% углеводородов C5. В кубовом потоке 5 содержится 1,8% трет-пентенов. Количество и состав продукта П аналогичны получаемым в примерах 8 и 9.

Температура в реакторе Р2/1 - 47-64°С, в Р-2/2 - 30-34°С.

Конверсия трет-пентенов в МТПЭ в реакторах Р-2 составляет - 37,2% (81% от поступающих в Р-2), всего 89,1%.

По линии 8 выводят 1370,6 г/час продукта П', содержащего 0,6% углеводородов С4, 75,8% углеводородов C5 (в т.ч. 2,55% трет.пентенов), 4,6% углеводородов С6, 2,5% метанола, 15,85% МТПЭ и примеси.

Продукт П имеет октановое число RON=103,5, продукт П' - RON=95,3, объединенный продукт (П+П') - RON=97,5.

Пример 11

Переработку осуществляют согласно фиг.1. Линии 1б, 2б, 4б и 8б не используют.

В качестве углеводородного сырья подают в количестве 1000 г/час смесь, содержащую преимущественно углеводороды C5 и частично углеводороды С6 (состав аналогичен указанному в примерах 8-10). В качестве спирта используют метанол, в качестве реакционной зоны P1 - охлаждаемый водой кожухотрубчатый реактор, в качестве реакционной зоны Р2 - два адиабатических прямоточных реактора. В Р1 и Р2 загружен пористый сульфокатионит Амберлист-35.

Мольное отношение спирт: трет-алкены в потоке 3 составляет 0,69:1. Из реакционной смеси после первой стадии отгоняют 90% углеводородов C5. В кубовом потоке 5 (продукт П), получаемом в количестве 281,1 г/час, содержится 59,0% МТПЭ, 28,9% углеводородов C5, в т.ч. 7,8% трет-пентенов, 13,3% углеводородов С6, 0,04% метанола и примеси.

Температура в реакторах: Р1 - 52-62°С, в Р2/1 - 60-73°С, в Р-2/2 - 65-72°С.

Конверсия трет-пентенов составляет в реакторах Р1 - 47%, в реакторах Р2 - 30,7% (68% от поступающих в Р2), всего 77,7%.

По линии 8 выводят 796,2 г/час продукта П', содержащего 0,7% углеводородов С4, 82,4% углеводородов C5 (в т.ч. 4,4% трет.пентенов), 3,6% углеводородов C6, 0,8% метанола, 7,6% МТПЭ и примеси.

Продукт П имеет октановое число RON=102,4, продукт П' - RON=93,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ АЛКИЛ-ТРЕТ-АЛКИЛОВЫЕ ЭФИРЫ | 2010 |

|

RU2434933C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-ПЕНТЕНА(ОВ) И АЛКИЛ C-C-ТРЕТ-ПЕНТИЛОВОГО ЭФИРА | 2010 |

|

RU2434835C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2004 |

|

RU2265588C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРЕТ-АЛКЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2265587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

Использование: нефтехимия. Сущность: проводят переработку углеводородного сырья, содержащего как минимум трет-пентены и другие углеводороды C5 с получением одного или нескольких высокооктановых продуктов, содержащих алкил-трет-пентиловый эфир, в котором алкилом является метил или этил, включающую жидкофазное химическое взаимодействие трет-пентенов с метиловым или этиловым спиртом в присутствии кислого твердого катализатора при 25-100°С в две стадии с промежуточной отгонкой углеводородов. На первой стадии конвертируют от 40 до 88% трет-пентенов, из реакционной смеси после первой стадии отгоняют не менее 80% углеводородов C5, в том числе большую часть непрореагировавшего 2-метил-бутена-2, и предпочтительно большую часть спирта, выводят высокооктановый остаток, в котором концентрация алкил-трет-пентилового эфира как минимум превосходит суммарную концентрацию углеводородов C5, в отгоне на второй стадии, возможно при дополнительном введении спирта и/или углеводородного сырья, содержащего трет-пентены и/или углеводородного сырья, содержащего изобутен, конвертируют более 40% поступающих на нее трет-пентенов, и получают высокооктановый поток, в котором суммарная концентрация углеводородов С5 превосходит концентрацию алкил-трет-пентилового эфира. Технический результат: упрощение технологии процесса. 10 з.п. ф-лы, 3 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2178404C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| US 4071567 А, 31.01.1978 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2006-09-10—Публикация

2004-11-01—Подача