Изобретение относится к области получения концентрированного изобутена, который может использоваться в качестве мономера для получения синтетического каучука и других органических синтезов.

Более конкретно изобретение относится к области получения изобутена путем разложения метил-трет-бутилового эфира (МТБЭ), производимого в широком масштабе из метанола и изобутена, содержащегося в смесях с другими углеводородами С4, или его ближайших гомологов этил-трет-бутилового эфира (ЭТБЭ) и пропил-трет-бутиловых эфиров.

В совокупности с синтезом МТБЭ предлагаемый способ является способом извлечения концентрированного изобутена из изобутенсодержащих смесей углеводородов С4.

Известен способ [П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука, Л., Химия, 1986, с. 77-86] получения изобутена путем разложения в реакционно-ректификационной системе трет-бутанола, получаемого гидратацией изобутена, содержащегося в изобутенсодержащих смесях углеводородов С4. Он осуществляется в присутствии сульфокатионитного катализатора, формованного в виде массообменной насадки. При этом довольно сложной проблемой является получение трет-бутанола из-за взаимной нерастворимости воды и углеводородов.

Известен способ [V.Fattore et al., Hydrocarbon processing, 1981, August, p. 101-105] получения изобутена путем газофазного разложения МТБЭ при температуре 150-300°С в присутствии оксида алюминия или смеси оксида алюминия и оксида кремния. Недостатки процесса - высокая энергоемкость и образование большого количества диметилового эфира (ДМЭ), который трудноотделим от изобутена.

Известен также способ [С.Ю.Павлов, Выделение и очистка мономеров для синтетического каучука, Л., Химия, 1987, с. 138-140] получения изобутена путем разложения МТБЭ в реакционно-ректификационной системе в присутствии формованного сульфокатионитного катализатора. При этом катализаторная зона соединена противоточными потоками жидкости и пара как минимум с исчерпывающей ректификационной зоной (снизу) и, возможно, с укрепляющей ректификационной зоной (сверху).

В катализаторной зоне поддерживают температуру 90°С. Сверху выводят поток, содержащий преимущественно изобутен, который конденсируют обычной оборотной водой, а снизу выводят поток, содержащий преимущественно воду.

Недостатком способа является относительно низкая селективность и образование значительного количества ДМЭ (до 7% от получаемого изобутена), который трудноотделим от изобутена без значительных затрат энергосредств и потери изобутена.

Образованию большого количества ДМЭ способствует его непрерывный вывод из реакционной зоны как компонента с низкой температурой кипения (-24°С).

С целью уменьшения образования ДМЭ был предложен способ [по патенту RU 2083541 от 10.07.1997, бюлл. изобр. №19], согласно которому разложение алкил-трет-бутилового эфира (МТБЭ или ЭТБЭ) в системе реакционно-ректификационного типа ("каталитической дистилляции") при относительно низкой температуре (45-80°С, предпочтительно 45-65°С) и давлении (1-3 ата, предпочтительно 1-2 ата). При этом удается снизить образование ДМЭ до 0,3-0,4% по отношению к изобутену, что облегчает последующую ректификацию изобутена от ДМЭ.

При этом, однако, существенно уменьшается скорость разложения МТБЭ и, главное - оказывается невозможным для конденсации отогнанного изобутена использовать промышленную оборотную воду, и возникает потребность в применении специальных хладоагентов и/или компремирования, что является дорогостоящим и усложняет процесс.

Наиболее близкими к предлагаемому изобретению являются способы [US-Pat. 6072095 от 06.06.2000 г. и US-Pat. 6100438 от 08.08.2000 г.], в особенности последний, разработанные одной и той же группой авторов.

Согласно им, изобутен получают путем разложения алкил-трет-бутилового эфира (АТБЭ, предпочтительно МТБЭ или ЭТБЭ) в реакционной зоне, включающей как минимум один реактор, содержащий катализатор разложения указанного эфира, с образованием изобутена и спирта, в частности, метанола или этанола, с последующим разделением реакционной смеси с помощью ректификации и водной экстракции спирта. При этом в US-Pat. 6072095 сначала экстрагируют спирт из реакционной смеси водой, а затем оставшуюся смесь разделяют ректификацией на изобутеновую фракцию и фракцию АТБЭ, которую полностью или частично рециркулируют в реакционную зону. В US-Pat. 6100438 реакционную смесь сначала разделяют ректификацией на изобутеновую фракцию с примесью спирта и фракцию, содержащую преимущественно спирт и, возможно, неразложенную часть АТБЭ. Далее из изобутеновой фракции водой экстрагируют спирт, а указанную фракцию, содержащую преимущественно спирт, направляют в процесс синтеза эфира путем взаимодействия спирта с изобутенсодержащей углеводородной смесью.

Недостатком последних способов является то, что ими допускается проведение газофазного разложения алкил-трет-бутилового эфира, что неизбежно ведет к быстрому снижению активности катализатора из-за отсутствия вывода олигомеров изобутена. Другим недостатком является отсутствие ограничений по конверсии алкил-трет-бутилового эфира за проход и стремление к чрезмерно высокой конверсии АТБЭ, сопровождающейся образованием большого количества диметилового эфира (-1% ДМЭ от количества образующегося изобутена), полное отделение которого от изобутена затруднительно.

В принципе, допустимо и может быть полезным частичное испарение в реакционной(ых) зоне(ах) компонентов реакционной смеси, в данном случае потока, содержащего преимущественно изобутен. Прием такого частичного испарения описан, например, в пат. RU. №1822127 от 21.04.1994 г.

Предлагаемое нами изобретение лишено указанных недостатков вышеуказанных аналогов, в т.ч. US-Pat 6100438 и US-Pat 6072095.

Мы заявляем:

- Способ получения изобутена, включающий разложение алкил-трет-бутилового эфира, в котором алкильная группа содержит один, два или три углеродных атома, в одной или нескольких последовательных реакционных зонах в присутствии кислого катионитного катализатора, возможно с испарением потока, преимущественно содержащего изобутен, разделение реакционной смеси с помощью ректификации и водной экстракции образовавшегося спирта C1-С3 и предпочтительно рециркуляцию как минимум части непревращенного алкил-трет-бутилового эфира в реакционную(ые) зону(ы), при котором в реакционной(ых) зоне(ах) поддерживают вещества полностью или большей частью в жидком состоянии, температуру от 70 до 120°С и конверсию алкил-трет-бутилового эфира за проход не более 50%.

- Способ, при котором в реакционной(ых) зоне(ах) поддерживают конверсию указанного алкил-трет-бутилового эфира от 10 до 30%.

- Способ, при котором разложение указанного алкил-трет-бутилового эфира проводят в присутствии инертного растворителя с температурой кипения не ниже 27°С, предпочтительно не ниже 36°С.

- Способ, при котором осуществляют подвод теплоты в реакционную(ые) зону(ы) через ее(их) стенки и/или путем межзонного нагревания потока(ов), и/или нагревания рециркулируемой части реакционной смеси, и/или дробной подачи в разные точки реакционной(ых) зоны(зон) С1-С3-алкил-трет-бутилового эфира, нагретого до температуры более высокой, чем у реакционной массы в точках его подачи, и/или подачи нагретого инертного растворителя.

- Способ, при котором между реакционными зонами испаряют и выводят как минимум часть образующегося изобутена.

- Способ, при котором указанный алкил-трет-бутиловый эфир подают в обогреваемую реакционную зону снизу, разложение ведут с частичным испарением образующегося изобутена и сверху выводят паровой поток с преобладанием изобутена и жидкий поток реакционной смеси, содержащий преимущественно непревращенный алкил-трет-бутиловый эфир, спирт C1-С3 и, возможно, инертный растворитель.

- Способ, при котором из реакционной смеси и, возможно, указанного испаренного потока, преимущественно содержащего изобутен, после его конденсации первоначально экстрагируют водой спирт, а затем оставшуюся смесь разделяют ректификацией с получением потока дистиллата, содержащего в основном изобутен, и кубового потока, содержащего в основном непревращенный алкил-трет-бутиловый эфир и возможно инертный растворитель.

- Способ, при котором реакционную смесь и, возможно, указанный испаренный поток, преимущественно содержащий изобутен, первоначально подвергают ректификации с получением дистиллата, содержащего преимущественно изобутен, и кубового потока, содержащего в основном непревращенный алкил-трет-бутиловый эфир, спирт C1-С3 и возможно инертный растворитель, и из дистиллата и, возможно, из кубового потока водой экстрагируют спирт C1-С3.

- Способ, при котором указанный кубовый поток подвергают дополнительной ректификации с получением кубового продукта, содержащего преимущественно C1-С3-алкил-трет-бутиловый эфир, и дистиллата, содержащего спирт C1-С3, C1-С3-алкил-трет-бутиловый эфир и возможно инертный растворитель, а затем кубовый продукт рециркулируют в реакционную(ые) зону(ы).

- Способ, при котором водой первоначально экстрагируют спирт C1-С3 из потока, содержащего преимущественно изобутен, и затем образующийся водный раствор используют для экстракции спирта C1-С3 из потока, содержащего преимущественно C1-С3-алкил-трет-алкиловый эфир.

- Способ, при котором от указанного потока, содержащего преимущественно изобутен, до или после водной экстракции спирта С1-С3 отделяют ректификацией диметиловый эфир.

- Способ, при котором из водного экстракта ректификацией выделяют спирт С1-С3.

- Способ, при котором выделяемый из реакционной смеси изобутен и/или алкил-трет-бутиловый эфир, подвергают аутоазеотропной осушке в зоне ректификации с конденсацией потока, выводимого сверху указанной зоны, его расслаиванием, выводом нижнего слоя и возвращением в качестве флегмы в зону ректификации как минимум части верхнего слоя.

- Способ, при котором из выделяемого из реакционной смеси алкил-трет-бутилового эфира, содержащего спирт и возможно инертный растворитель, отделяют в зоне ректификации спирт, воду и возможно инертный растворитель, выводимый сверху зоны ректификации паровой поток конденсируют, возможно контактируют с дополнительным количеством воды, смесь расслаивают и выводят нижний слой, а как минимум часть верхнего слоя возвращают в зону ректификации в качестве флегмы.

Наличие в АТБЭ примесей метанола, этанола, изопропанола, пропанола, трет-бутанола и углеводородов С5 не препятствует осуществлению процесса. В качестве исходного сырья могут использоваться МТБЭ или ЭТБЭ, получаемые в промышленности в соответствии с существующими требованиями к их качеству.

При реализации способа могут использоваться различные кислые катионитные катализаторы, как мелкозернистые, так и формованные в качестве массообменной насадки, предпочтительно сульфокатионитные катализаторы. Процесс разложения может проводиться в реакторах различного типа, например, в адиабатических реакторах, предпочтительно с промежуточным подводом теплоты, или трубчатых реакторах с непрерывным подводом теплоты через стенки трубок.

Выражение “аутоазеотропная осушка в зоне ректификации” здесь (п.13 формулы изобретения) понимается как осушка, проводимая с помощью ректификации без введения какого-либо дополнительного (специального) азеотропообразующего агента, т.е. в условиях, когда азеотроп(ы) с водой образует(ют) компонент(ы) осушаемой смеси, который(ые) затем достаточно легко отделяются путем расслаивания азеотропной смеси.

Поскольку предлагаемый способ получении изобутена не требует испарения (при ректификации) основной массы неразложенного АТБЭ, неполное (не более 50%) разложение АТБЭ за проход не ведет к заметному увеличению энергопотребления, однако позволяет исключить или резко сократить образование ДМЭ. Предпочтительная рециркуляция АТБЭ в реакционную зону позволяет в целом в процессе иметь практически полную конверсию АТБЭ.

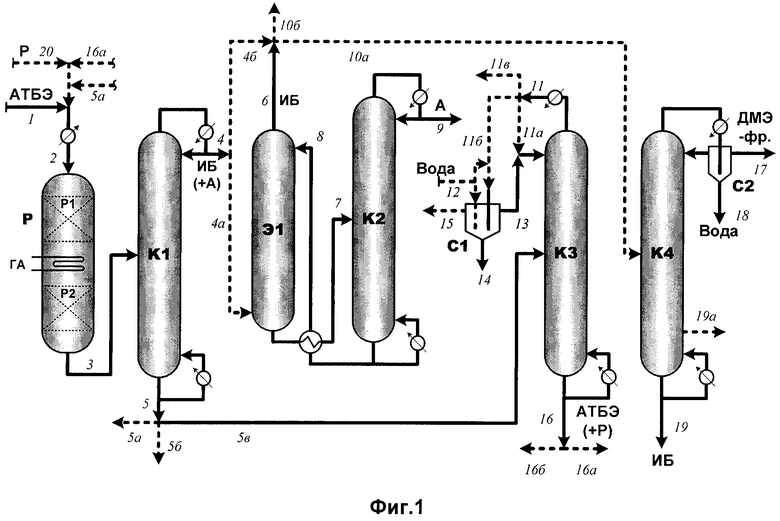

На фиг.1-4 и в приведенных примерах показаны конкретные варианты реализации изобретения. Указанные варианты не исчерпывают всех возможных вариантов реализации изобретения и возможно использование иных технологических решений при соблюдении сути, изложенной в формуле изобретения.

Согласно фиг.1, исходный поток алкил-трет-бутилового эфира (АТБЭ), подаваемый по линии 1, и рециркулируемый по линии 16а поток, содержащий, в основном, АТБЭ и, возможно, инертный растворитель Р (рециркулируемый и возможно частично вводимый по линии 20) подогревают и по линии 2 подают в реакционную зону Р1, и далее поток из Р1 подают в реакционную зону Р2. Между реакционными зонами осуществляют дополнительное введение теплоты через трубку(и) с помощью греющего агента ГА. Реакционную смесь из реакционной зоны Р2 по линии 3 направляют в ректификационную колонну К1.

Сверху колонны К1 выводят в качестве дистиллата по линии 4 поток, содержащий преимущественно изобутен возможно с примесью спирта. Поток 4 далее по линии 4а возможно направляют в экстракционную зону Э1 на отмывку от спирта. Поток 4 по линии 4б и/или поток 6 (отмытый в Э1 от спирта поток изобутена) выводят из системы в качестве товарного продукта по линии 10б или направляют по линии 10а в ректификационную колонну К4 для глубокой очистки изобутена, если возникает такая необходимость. Снизу колонны К1 выводят по линии 5 поток, содержащий преимущественно непревращенный АТБЭ и спирт, который направляют по линии 5в в ректификационную колонну К3. Часть потока 5 может быть рециркулирована в реакционную зону Р1 по линии 5а и/или выведена из системы по линии 5б.

Сверху экстрактора Э1 по линии 6 выводят поток отмытого от спирта изобутена. Снизу экстрактора Э1 по линии 7 выводят водный раствор спирта, который направляют в ректификационную колонну К1. Снизу колонны К1 по линии 8 выводят поток воды, рециркулируемый в аппарат Э1, а сверху в качестве дистиллата выводят спиртовой (А) поток 9.

Снизу колонны К3 по линии 16 выводят поток, содержащий преимущественно неразложенный АТБЭ и возможно растворитель. Поток 16 по линии 16а рециркулируют в реакционную зону Р1 и/или выводят из системы по линии 16б.

Пары, отбираемые сверху К3, конденсируют и далее по линии 11а частично возвращают в колонну К3 в качестве флегмы, а остальное количество по линии 11в выводится из системы. Поток конденсата (линия 11) возможно по линии 11б направляют в сепаратор С1, куда также по линии 12 подают воду. Полученный при расслоении нижний слой, содержащий воду с примесью спирта, выводят снизу сепаратора по линии 14. Верхний слой, содержащий преимущественно АТБЭ и/или растворитель, возвращают в колонну К3 в качестве флегмы по линии 13 и/или по линии 15 выводят из системы.

Если возникает необходимость глубокой очистки изобутена от ДМЭ (при разложении МТБЭ), то поток 6 и возможно 4б по линии 10а направляют в ректификационную колонну К4. Снизу колонны К4 по линии 19 (или по линии 19а) выводят поток очищенного изобутена, а сверху колонны К4 (предпочтительно с использованием емкости-сепаратора С2) выводят по линии 17 поток, содержащий ДМЭ и возможно небольшое количество изобутена.

Снизу сепаратора С2 предпочтительно выводят по линии 18 поток, содержащий преимущественно воду.

Если необходима очистка изобутена от диэтилового эфира (ДЭЭ) при разложении ЭТБЭ, то сверху колонны К4 выводят в качестве дистиллата изобутен, а снизу - ДЭЭ и возможно другие примеси.

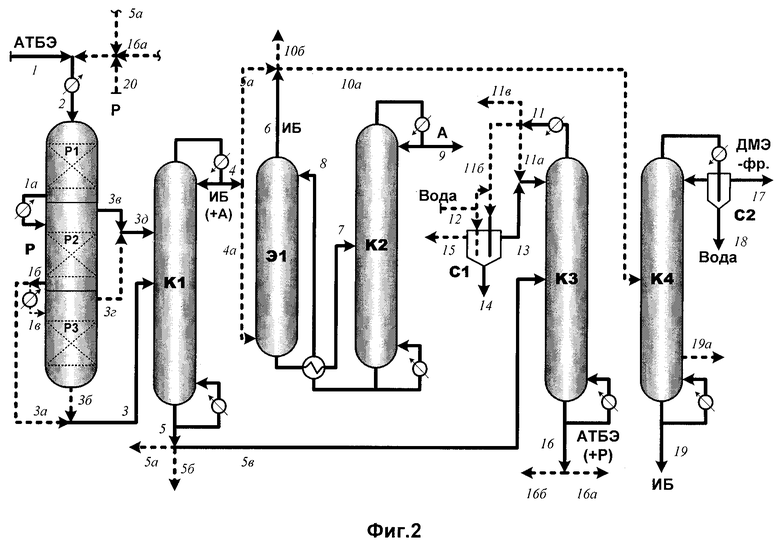

Согласно фиг.2, разложение АТБЭ проводят последовательно в реакционных зонах Р1, Р2 и Р3. Между зонами выходящие из Р1 и Р2 жидкие потоки (соответственно 1а и 1б) подогревают и направляют в верхние сепарационные зоны реакционных зон Р2 и Р3. Испаренные части потоков выводят по линиям 3в и 3г и далее по линии 3д направляют в ректификационную колонну К1. Жидкий поток 1б, выводимый из Р2, может быть направлен по линии 3а и далее по линии 3 (минуя реакционную зону Р3) в колонну К1, либо как указано выше может быть подогрет и по линии 1в направлен в реакционную зону Р3. Жидкую реакционную смесь, выводимую из реакционной зоны Р3 по линии 3б, также направляют в колонну К1 по линии 3. Дальнейшее разделение осуществляют аналогично тому, как указано в описании к фиг.1.

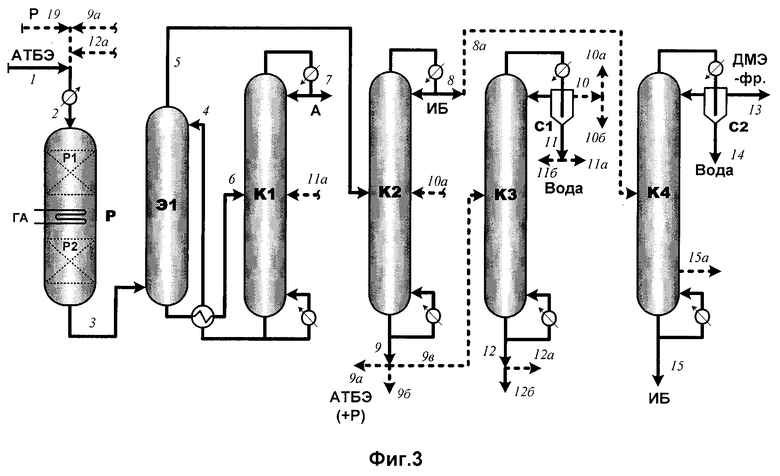

Согласно фиг.3, исходный АТБЭ, подаваемый по линии 1, и рециркулируемые по линиям 10а и 12а потоки, содержащие, в основном, АТБЭ и, возможно, инертный растворитель Р подогревают и по линии 2 подают в реакционную зону Р1, из которой после дополнительного подогрева реакционную массу направляют в реакционную зону Р2.

Реакционную смесь, выводимую из Р2 по линии 3, направляют в экстрактор Э1, в который по линии 4 подают воду. Поток отмытой от спирта реакционной массы выводят из экстрактора Э1 по линии 5 и направляют в ректификационную колонну К2. Снизу экстрактора Э1 по линии 6 выводят водный раствор спирта, который направляют в ректификационную колонну К1. Снизу колонны К1 по линии 4 выводят поток воды, рециркулируемый в аппарат Э1, а сверху в качестве дистиллата выводят спиртовой (А) поток 7.

В колонне К2 сверху в качестве дистиллата по линии 8 выводят изобутен, а снизу по линии 9 выводят поток, содержащий АТБЭ и возможно инертный растворитель, который рециркулируют в реактор Р1 по линии 9а и/или выводят из системы по линии 9б и/или направляют по линии 9в на азеотропную осушку в ректификационную колонну К3.

Снизу колонны К3 по линии 12 выводят обезвоженный поток, содержащий АТБЭ и возможно инертный растворитель, который рециркулируют в реактор Р1 по линии 12а и/или выводят из системы по линии 12б. Пары сверху колонны К3 конденсируют и направляют на расслоение в сепаратор С1, снизу которого выводят по линии 11 поток, содержащий преимущественно воду, направляемый далее по линии 11а в колонну К1 и/или выводимый из системы по линии 11б. Поток, отбираемый сверху С1, содержащий преимущественно АТБЭ, рециркулируют в К3 в качестве флегмы и возможно частично выводят по линии 10. Выведенный по линии 10 поток далее направляют в К2 по линии 10а и/или выводят из системы по линии 11б.

При необходимости глубокой очистки изобутена от ДМЭ (при разложении МТБЭ) или ДЭЭ (при разложении ЭТБЭ) ее проводят в ректификационной колонне К4 аналогично тому, как указано в описании к фиг.1.

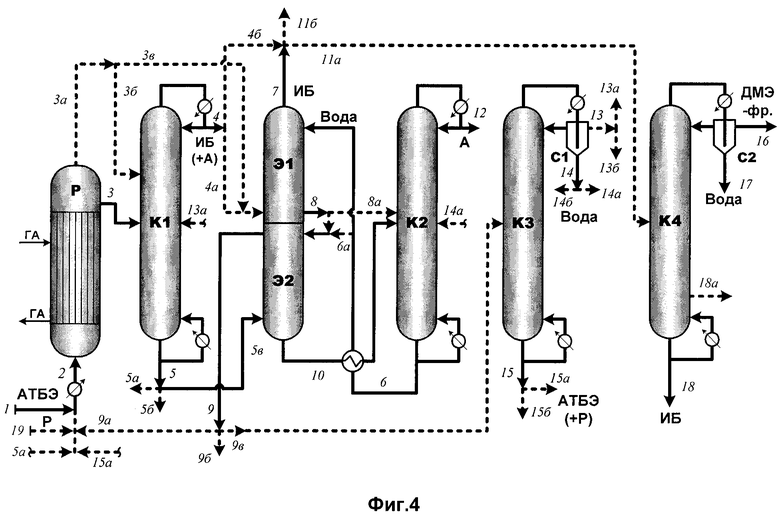

Согласно фиг.4, разложение АТБЭ проводят в кожухотрубчатом реакторе Р, обогреваемом путем подачи греющего агента (ГА) в межтрубное пространство.

Исходный АТБЭ, подаваемый по линии 1, и рециркулируемые по линиям 5а, 9а и 15а потоки, содержащие, в основном, АТБЭ и, возможно, инертный растворитель Р подогревают и по линии 2 подают в реакционную зону Р снизу. Сверху реактора Р выводят по линии 3 жидкий поток, который направляют в ректификационную колонну К1, и возможно по линии 3а паровой поток, который далее направляют по линии 3б в колонну К1 и/или по линии 3в в экстракционную колонну Э1.

Сверху колонны К1 выводят в качестве дистиллата по линии 4 поток, содержащий преимущественно изобутен возможно с примесью спирта. Поток 4 далее по линии 4а возможно направляют в экстракционную зону Э1. Поток 4 по линии 4б и/или поток 7 (отмытый в Э1 от спирта поток изобутена) выводят из системы в качестве товарного продукта по линии 11б или направляют по линии 11a в ректификационную колонну К4 для глубокой очистки изобутена, если возникает такая необходимость. Снизу колонны К1 выводят по линии 5 поток, содержащий преимущественно непревращенный АТБЭ и спирт, который направляют в экстракционную зону Э2 по линии 5в. Часть потока 5 может быть рециркулирована в реакционную зону Р по линии 5а и/или выведена из системы по линии 5б.

В зону Э1 подают по линии 6 воду. Сверху Э1 по линии 7 выводят отмытый поток изобутена. Снизу Э1 по линии 8 выводят водный раствор спирта, который может быть направлен в ректификационную колонну К2 по линии 8а или направлен в экстракционную зону Э2, где его используют для экстракции спирта из смеси АТБЭ. В зону Э2 может быть подана по линии 6а часть водного потока 6.

Сверху Э2 выводят поток 9, содержащий преимущественно АТБЭ и возможно инертный растворитель Р, который рециркулируют в реактор Р по линии 9а и/или по линии 9б (и далее по линии 11) направляют на осушку в ректификационную колонну К3 и/или выводят из системы по линии 9б. Снизу Э2 по линии 10 выводят водный раствор спирта, который направляют в ректификационную колонну К2.

Сверху колонны К2 в качестве дистиллата по линии 11 выводят поток спирта, а снизу К2 выводят поток воды, который по линии 6 направляют в экстракционную зону Э1 и возможно частично в экстракционную зону Э2.

Дальнейшее разделение (в колоннах К3 и К4) проводят аналогично тому, как указано в описании к фиг.3.

Далее приведены примеры использования изобретения.

Пример 1

Разложение МТБЭ и получение изобутена проводят согласно фиг.3.

Ректификационную колонну К3 не используют. Из указанных пунктиром линий используют линии 8а, 9а и 9б.

В реакционных зонах Р1 и Р2 загружен сульфокатионитный катализатор КУ-23 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ =4,1 мг-экв.Н+/г кат-ра). Температура в зоне Р1 - 72-82°С, в зоне Р2 - 80-84°С. Конверсия МТБЭ за проход составляет 11%, общая конверсия МТБЭ в процессе 85%.

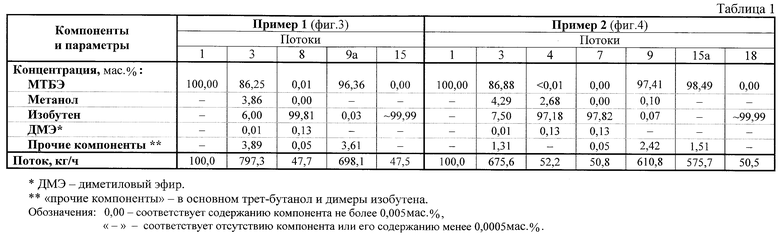

Массовые расходы и составы основных потоков приведены в табл. 1.

Пример 2

Разложение МТБЭ и получение изобутена проводят согласно фиг.4.

Для осушки отмытого МТБЭ (поток 9) используют ректификационную колонну К3. Из указанных пунктиром линий используют линии 4а, 6а, 8а, 9в, 11а, 13а, 13б, 14а, 15а и 15б.

В трубное пространство кожухотрубчатого реактора Р загружен сульфокатионитный катализатор Амберлист-15 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ= 4,9 мг-экв.Н+/г кат-ра). Температура в реакторе Р - 80-82°С. В верхней части реактора не происходит испарения части реакционной массы. Конверсия МТБЭ за проход составляет 12%, общая конверсия МТБЭ в процессе 80%.

Массовые расходы и составы основных потоков приведены в табл. 1.

Пример 3

Разложение МТБЭ и получение изобутена проводят согласно фиг.1.

Ректификационная колонна К4 для глубокой очистки изобутена не используется. Ректификационную колонну К3 используют для отделения растворителя изопентана и метанола от МТБЭ. Из указанных пунктиром линий используют линии 4а, 11а, 11в, 16а и 16б.

Процесс проводят в присутствии инертного растворителя - изопентана (Ткип=27,8°С), который затем отгоняют от неразложенного МТБЭ.

В реакционных зонах Р1 и Р2 загружен сульфокатионитный катализатор Пуролайт СТ-275 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ = 5,1 мг-экв.Н+/г кат-ра). Температура в зоне Р1 - 72-80°С, в зоне Р2 - 76-80°С. Конверсия МТБЭ за проход составляет 10%, общая конверсия МТБЭ в процессе 95%.

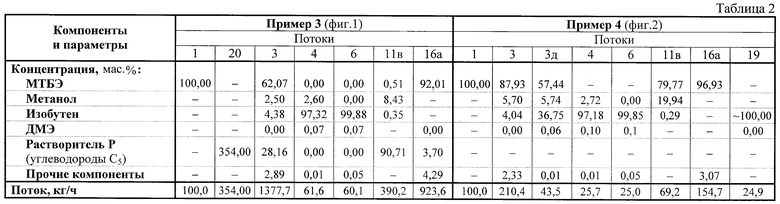

Массовые расходы и составы основных потоков приведены в табл.2.

Пример 4

Разложение МТБЭ и получение изобутена проводят согласно фиг.2.

Метанол, отбираемый в составе потока МТБЭ из куба колонны К1, далее выводят из системы в составе дистиллата колонны К3 в виде азеотропа с МТБЭ. В реакторе Р используют реакционные зоны Р1 и Р2, а реакционную смесь после Р2 по линиям 1б, 3а и 3 направляют в колонну К1, минуя зону Р3. Парофазный поток 3в, выводимый из верхнего сепарационного пространства реакционной зоны Р2, полностью направляют по линии 3д в колонну К1.

Из указанных пунктиром линий используют линии 3а, 4а, 10а, 11а, 11в, 16а и 16б.

В реакционных зонах Р1 и Р2 загружен формованный сульфокатионитный катализатор КИФ (частицы в форме цилиндров диаметром 4 мм и высотой 8 мм, статическая обменная емкость СОЕ = 3,5 мг-экв.Н+/г кат-ра).

Температура в зоне Р1 - 73-83°С, в зоне Р2 - 73-80°С. Конверсия МТБЭ за проход составляет 16%, общая конверсия МТБЭ в процессе с учетом рециркуляции 40%.

Массовые расходы и составы основных потоков приведены в табл.2.

Пример 5

Разложение МТБЭ и получение изобутена проводят согласно фиг.2.

В реакторе Р используют все реакционные зоны P1, P2 и Р3. В верхних сепарационных пространств реакционных зон P2 и Р3 происходит испарение части реакционной массы, и паровые потоки 3д и 3г направляют по линии 3д в колонну К1.

Пары с верха К3, содержащие преимущественно МТБЭ и азеотропное количество метанола, конденсируют и направляют в сепаратор C1. За счет подачи воды в С1 по линии 12 происходит расслоение смеси, причем метанол преимущественно переходит в водный слой.

Из указанных пунктиром линий используют линии 1в, 3б, 3г, 4а, 10а, 11б, 12, 16а и 16б.

В реакционных зонах P1, P2 и Р3 загружен сульфокатионитный катализатор Амберлист-36 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ = 5,4 мг-экв.H+/г кат-ра).

Температура в зоне P1 - 70-76°С, в зоне Р2 - 73-78°С, в зоне Р3 - 79-82°С. Конверсия МТБЭ за проход (через все реакционные зоны) составляет 18%, общая конверсия МТБЭ в процессе - 85%.

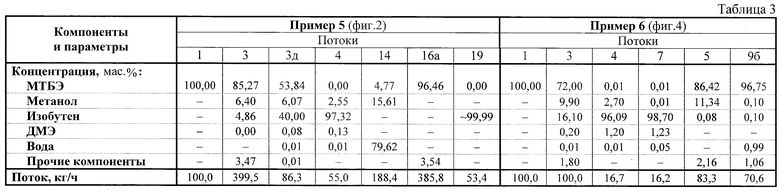

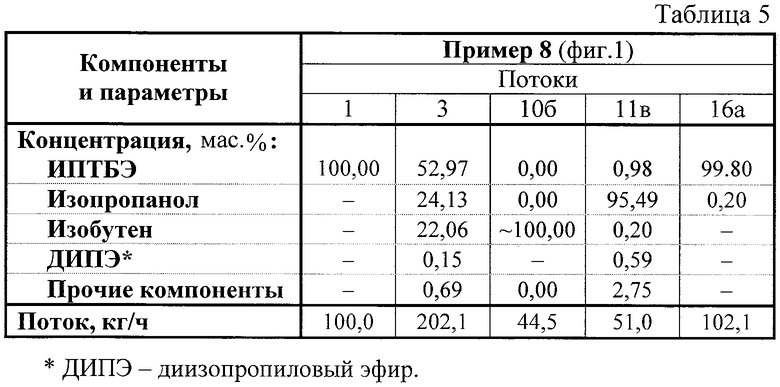

Массовые расходы и составы основных потоков приведены в табл.5.

Пример 6

Разложение МТБЭ и получение изобутена проводят согласно фиг.4. Колонну К3 не используют. Рециркуляцию в реакционный узел МТБЭ не осуществляют и выводят МТБЭ из системы по линии 9б.

Из указанных пунктиром линий используют линии 4а, 6а, 8а, 9б, 11a. В трубное пространство кожухотрубчатого реактора Р загружен мелкозернистый сульфокатионитный катализатор Амберлист-35 (гранулы диаметром 0,3-1,0 мм, статическая обменная емкость СОЕ=5,2 мг-экв.Н+/г кат-ра).

Реакция осуществляется в жидкой фазе.

Температура в реакционной зоне Р - 110-120°С. Конверсия МТБЭ за проход составляет 28%, общая конверсия МТБЭ в процессе - 28%.

Массовые расходы и составы основных потоков приведены в табл.3.

Пример 7

Разложение этил-трет-бутилового эфира (ЭТБЭ) и получение изобутена проводят согласно фиг.1.

Из аппаратов, указанных на схеме, используют только реактор Р и ректификационную колонну К1. Рециркуляцию ЭТБЭ в реакционный узел не осуществляют и выводят ЭТБЭ системы по линии 5б.

Из указанных пунктиром линий используют линии 4б, 5б и 10б.

В реакционных зонах Р1 и Р2 загружен сульфокатионитный формованный катализатор КУ-2ФПП (частицы в форме колец диаметром 5-6 мм и высотой 6 мм, статическая обменная емкость СОЕ=3,2 мг-экв.Н+/г кат-ра).

Температура в зоне Р1 - 72-82°С, в зоне Р2 - 73-80°С. Конверсия ЭТБЭ за проход (через все реакционные зоны) составляет 20%, общая конверсия ЭТБЭ в процессе - 20%.

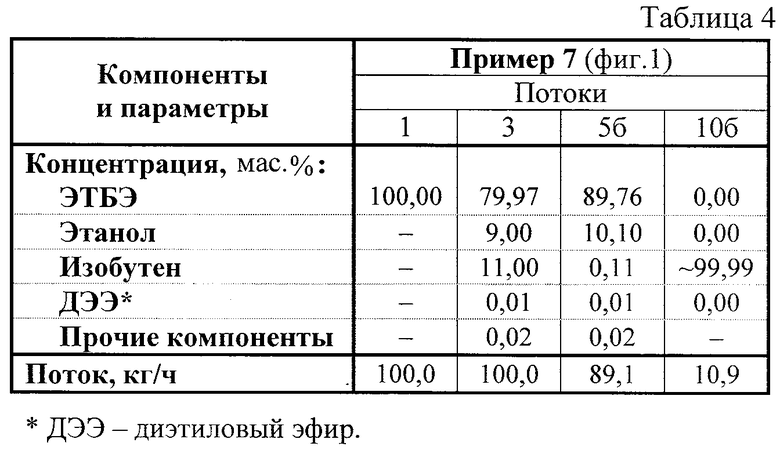

Массовые расходы и составы основных потоков приведены в табл.4.

Пример 8

Разложение изопропил-трет-бутилового эфира (ИПТБЭ) и получение изобутена проводят согласно фиг.1.

Из аппаратов, указанных на схеме, используют реактор Р и ректификационные колонны К1 и К3. Из указанных пунктиром линий используют линии 4б, 10б, 11a, 11в, 16а и 16б.

В реакционных зонах Р1 и Р2 сульфокатионитный катализатор Амберлист-15 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ= 4,9 мг-экв.Н+/г кат-ра).

Температура в зоне Р1 - 55-90°С, в зоне Р2 - 62-85°С. Конверсия ИПТБЭ за проход (через все реакционные зоны) составляет 47%, общая конверсия ИПТБЭ в процессе - 95%.

Массовые расходы и составы основных потоков приведены в табл.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2004 |

|

RU2283297C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2004 |

|

RU2265588C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ АЛКИЛ-ТРЕТ-АЛКИЛОВЫЕ ЭФИРЫ | 2010 |

|

RU2434933C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЗАИМОДЕЙСТВИЯ АЛКЕНА(ОВ) И БОЛЕЕ ВЫСОКОКИПЯЩЕГО РЕАГЕНТА | 2007 |

|

RU2357948C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

Использование: нефтехимия. Сущность: проводят разложение алкил-трет-бутилового эфира, в котором алкильная группа содержит один, два или три углеродных атома, в одной или нескольких последовательных реакционных зонах в присутствии кислого катионитного катализатора, разделение реакционной смеси с помощью ректификации и водной экстракции образовавшегося спирта С1-С3 и предпочтительно рециркуляцию как минимум части непревращенного алкил-трет-бутилового эфира в реакционную(ые) зону(ы), при котором в реакционной(ых) зоне(ах) поддерживают вещества полностью или большей частью в жидком состоянии, температуру от 70 до 120°С и конверсию алкил-трет-бутилового эфира за проход не более 50%. Технический результат – повышение активности катализатора, упрощение технологии разделения. 13 з.п. ф-лы, 5 табл., 4 ил.

| US 6072095 A, 06.06.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| US 6100438 A, 08.08.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| US 4447668 A, 08.05.1984 | |||

| СПОСОБ МАЛОИНВАЗИВНОГО ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ПЕРЕЛОМОВ КОСТЕЙ ПЕРЕДНЕГО ПОЛУКОЛЬЦА ТАЗА | 2017 |

|

RU2669021C1 |

| US 5171920 A, 15.12.1992 | |||

| Способ одновременного получения сульфанилатида и дифенилмочевины | 1946 |

|

SU68785A2 |

Авторы

Даты

2004-07-27—Публикация

2002-12-30—Подача