Изобретение относится к микроэлектронному приборостроению и может быть использовано в конструкции подвески чувствительного элемента микромеханического прибора.

Известным направлением проектирования узлов чувствительных элементов микромеханических приборов является перфорирование их сквозными отверстиями по месту перемещаемого элемента. Такие отверстия могут быть выполнены непосредственно в перемещающемся чувствительном элементе (RU 2002114640, G 01 P 15/08, 2002; RU 2162229, G 01 P 15/08, G 01 C 19/56, 2001) или образованы между частями мембранной пластины, которой оснащен чувствительный элемент (RU 2132559, G 01 P 15/125, 1999).

Данные конструкции обладают нестабильными техническими характеристиками из-за вариации термомеханических напряжений, действующих на чувствительный элемент.

Другим направлением является использование перфорированной мембраны в качестве подвижного элемента микромеханического прибора или для подвески подвижного чувствительного элемента. Такая мембрана выполнена из Si, 6H-SiC, 4H-SiC или другого полупроводникового материала (US 2003/0119220, H 01 L 21/00).

Однако информации, содержащейся в указанном источнике, недостаточно для изготовления перфорированной мембраны данного назначения, поскольку в нем отсутствуют сведения о рисунке перфорации, что, как проиллюстрировано ниже, имеет существенное значение для компенсации сил, действующих в плоскости мембраны и влияющих на надежность приборов, их чувствительность и технологичность изготовления.

Технической задачей предлагаемой конструкции перфорированной мембраны является повышение надежности, чувствительности и технологичности чувствительных элементов микромеханических приборов, выполненных на основе или с использованием перфорированной мембраны.

Решение указанной технической задачи заключается в компенсации сил, действующих в плоскости мембраны. С этой целью в перфорированной мембране для чувствительного элемента микромеханического прибора перфорация выполнена сквозными отверстиями с образованием тригональных или тетрагональных фигур, расположенных из расчета пересечения элементами перфорации линий, соединяющих центры смежных фигур.

В формулировке сущности нового технического решения геометрия перфорации приведена в терминах кристаллографии (Шаскольская М.П. Кристаллография. - М.: Высш. шк., 1984, с.7-129), что представляется удобным и, по-видимому, единственным способом задания данного признака.

В перфорированной таким образом мембране центры смежных фигур целесообразно расположить на расстоянии от 0,1 до 1000 мкм.

Предлагаемая мембрана может быть изготовлена из Si, 6H-SiC, 4H-SiC или другого полупроводникового материала, как это имеет место в прототипе. Кроме того, она может быть изготовлена также из ЗС-SiC, Ni, Au, AlN, SiO2, Si3N4 и др. или выполнена многослойной, например Au-Ni, Al-Si и т.п.

На макромодели предлагаемой перфорированной мембраны, а также путем экспериментальной проверки соответствующих образцов микромеханических приборов установлено, что новая форма выполнения перфорации обеспечивает компенсацию указанной помехи, что имеет следствием повышение надежности и чувствительности целевого изделия. При данном рисунке перфорации достигается также равномерная подача реагентов на стадиях изготовления целевого изделия методами жидкостного или плазмохимического травления.

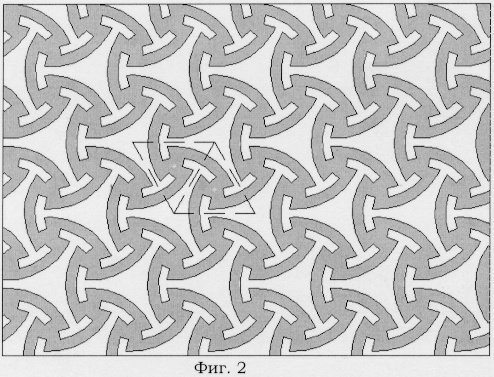

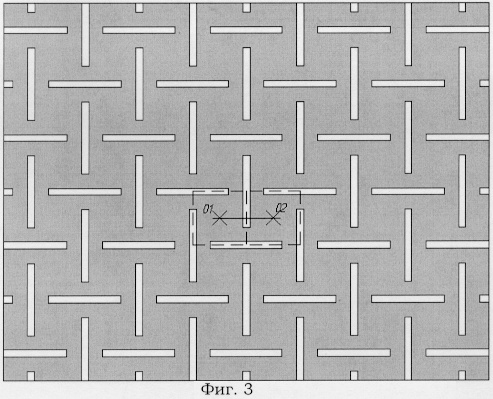

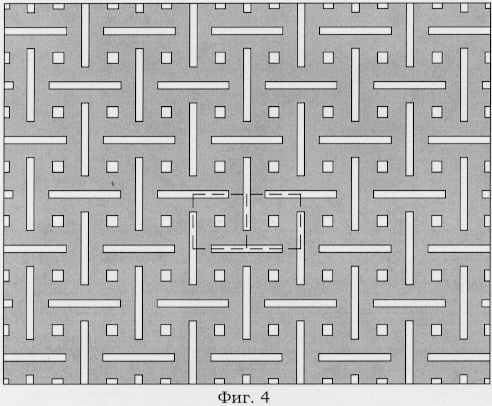

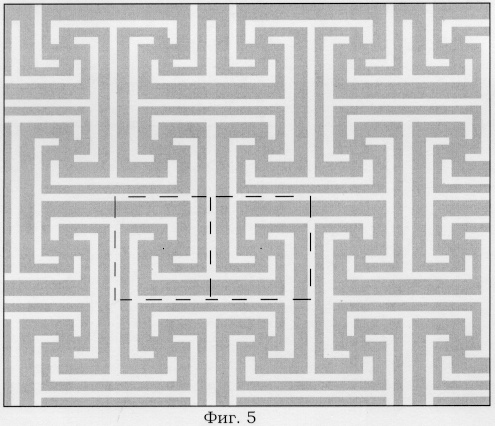

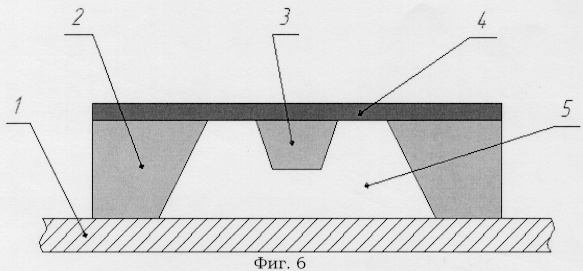

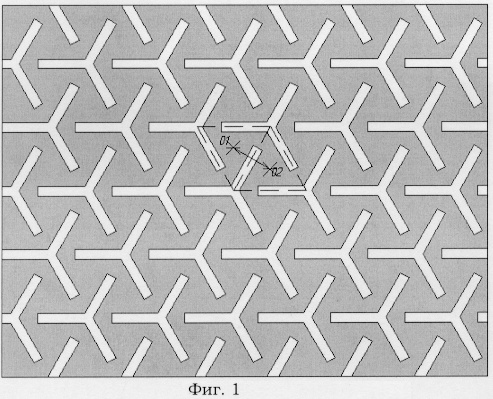

На фиг.1 и 2 приведены варианты предлагаемой перфорированной мембраны, в которых перфорация выполнена с образованием тригональных фигур; на фиг.3-5 - то же с образованием тетрагональных фигур; на фиг.6 приведена конструкция микромеханического акселерометра с чувствительным элементом, оснащенным мембранной подвеской.

В табл.1 приведены результаты сравнительных испытаний микромеханических акселерометров с чувствительными элементами, оснащенными различными подвесками.

На фиг.1-5 пунктиром выделены тригональные и тетрагональные фигуры, образованные перфорацией мембран.

На фиг.1 и 3 проиллюстрировано пересечение элементами перфорации линий, соединяющих центры O1 и О2 соседних фигур, образованных перфорацией.

Достижение технического результата иллюстрируется следующим примером.

Для проведения испытаний изготавливают варианты чувствительного элемента микроакселерометра, представленного на фиг.6. Чувствительный элемент микроакселерометра содержит расположенную на никелевом основании 1 подложку 2 из монокристаллического кремния и инерционную массу 3 из того же материала, подвешенную на перфорированной мембране 4 над выполненным в подложке 2 отверстием, образующим подмембранную полость 5,

Чувствительный элемент испытывают на стенде с оптоволоконной системой измерения перемещения инерционной массы 3 при ускорении 9,8 м/с2.

В испытываемых вариантах конструкции мембрана 4 изготовлена толщиной 0,5 мкм из ЗС-SiC и Si3N4 с перфорацией согласно фиг.1 и 3 с расстоянием между центрами смежных фигур 100 мкм. Для контроля изготавливают варианты конструкции с соответствующими рисунками перфорации, но без пересечения элементами перфорации линии O1O2. Испытывают также чувствительные элементы, в которых мембрана 4 перфорирована отверстиями 30×30 мкм с шагом 120 мкм. Всего испытывают по 10 образцов каждого варианта.

Для использования в данном примере мембрану 4 изготавливают путем напыления пленки соответствующего материала на заготовку кремниевой подложки 2 с последующим перфорированием нанесенной пленки с помощью плазмохимического травления через фоторезистивную маску, соответствующую требуемому рисунку перфорации.

Далее для изготовления чувствительного элемента фиг.6 производят микропрофилирование подмембранной полости 5 и инерционной массы 3 путем анизотропного химического травления кремниевой подложки 2 горячим раствором КОН с последующей посадкой подложки 2 на никелевое основание 1.

Учитывают чувствительность изготовленных образцов в относительных единицах по отношению к среднему значению чувствительности образца в варианте №4, а также точность микропрофилирования подмембранной полости 5 и инерционной массы 3 (микроскопированием перед посадкой подложки 2 на основание 1).

Как видно из табл.1, чувствительность новых образцов (№№1, 4 и 7) составляет 78-100%, тогда как в контрольных образцах (№№2, 3, 5, 6, 8 и 9) значение этого параметра существенно ниже и составляет 12-47%. Точность микропрофилирования новых образцов составляет 93-96% против 72-92% в контрольных образцах. На физической модели установлено, что повышение чувствительности достигнуто за счет компенсации усилий, действующих в плоскости мембраны, ее изгибанием в пространстве при наличии перфорации, выполненной согласно формуле. Предложенная геометрическая форма перфорации способствует также равномерному протеканию травящего реагента, что имеет следствием повышение точности микропрофилирования.

Таким образом, использование предлагаемой перфорированной мембраны в конструкции чувствительного элемента позволяет повысить чувствительность и стандартность (точность микропрофилирования) соответствующего микромеханического прибора.

Результаты испытания подвешенных на различных мембранах чувствительных элементов микромеханических акселерометров

Использование: в микроэлектронном приборостроении, при конструировании чувствительного элемента микромеханического прибора. Сущность изобретения: мембрана чувствительного элемента микромеханического прибора перфорирована сквозными отверстиями с образованием тригональных или тетрагональных фигур, расположенных из расчета пересечения элементами перфорации линий, соединяющих центры смежных фигур. Техническим результатом изобретения является повышение надежности, чувствительности и технологичности чувствительных элементов. 1 табл., 6 ил.

Перфорированная мембрана для чувствительного элемента микромеханического прибора, отличающаяся тем, что перфорация выполнена сквозными отверстиями с образованием тригональных или тетрагональных фигур, расположенных из расчета пересечения элементами перфорации линий, соединяющих центры смежных фигур.

| МИКРОЭЛЕКТРОННЫЙ МЕХАНОЭЛЕКТРИЧЕСКИЙ ДАТЧИК | 1985 |

|

SU1385951A1 |

| ПЕРФОРИРОВАННАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042411C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНОГО УСКОРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132559C1 |

| US 2003119220 А1, 26.06.2003 | |||

| Гусеничный движитель | 1978 |

|

SU783108A1 |

Авторы

Даты

2005-12-10—Публикация

2003-12-15—Подача