Изобретение относится к черной металлургии, конкретно к производству холоднокатаной электротехнической изотропной стали.

Известен способ производства холоднокатаного проката из электротехнических кремнистых марок стали с изотропной структурой, приведенный в патенте Японии 55-97426, С 21 D 8/12, 24.07.1980.

Способ предусматривает получение стали с химическим составом (в %): кремния 1,5-3,5; углерода 0,02; серы не более 0,005; алюминия 0,1-1,5; азота не более 0,004, Технологический процесс включает горячую прокатку при нагреве слябов до температуры 1200oС; горячекатаную полосу сматывают в рулон и охлаждают до комнатной температуры. Затем горячекатаную полосу отжигают при температуре 900-1000oС в течение 1-7 минут. После охлаждения полосу травят в кислотном растворе для удаления окалины, производят холодную прокатку с обжатием 70-80%, холоднокатаную полосу отжигают при 950-1100oС в течение 1-5 минут. В химический состав стали могут быть введены редкоземельные элементы или кальций для предотвращения образования неметаллических включений. Недостатком этого способа является то, что высокий уровень электромагнитных свойств готовой стали достигается не во всем интервале температур термообработки горячекатаной полосы. Так при отжиге горячекатаного металла при температуре 900oС, ниже критической точки АС3 (911oС), не происходит необходимых текстурных изменений в стали, что приводит к ухудшению электромагнитных свойств электротехнической изотропной стали. А в случае отжига горячекатаного металла при температуре на уровне 1000oС с длительностью более 5 минут увеличивается окисление стали, удельные магнитные потери при этом повышаются, и растут затраты на производство.

Наиболее близким аналогом является известный способ производства холоднокатаной полосы из электротехнической стали, включающий горячую прокатку, нормализацию горячекатаной полосы с нагревом не ниже АС3, травление, холодную прокатку, термообработку холоднокатаной полосы (см. SU 1700066 А1, МПК 7 С 21 D 8/12, 23.12.1991).

Технической задачей, на решение которой направлено изобретение, является улучшение электромагнитных свойств холоднокатаной электротехнической изотропной стали.

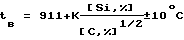

Для достижения технического результата в известном способе производства холоднокатаной полосы из электротехнической стали, включающем горячую прокатку, нормализацию горячекатаной полосы с нагревом не ниже АС3, травление, холодную прокатку, термообработку холоднокатаной полосы, горячей прокатке подвергают сталь, содержащую в мас. %: кремний 0,9-2,8, углерод не более 0,04, серу не более 0,010, алюминий 0,1-1,5, фосфор не более 0,16, марганец 0,1-1,0, азот не более 0,009, остальное железо и неизбежные примеси, температуру выдержки в течение 90-270 с в процессе нормализации горячекатаной полосы выбирают в зависимости от содержания кремния и углерода в соответствии с соотношением:

где tв - температура выдержки при нормализации горячекатаной полосы oС;

911 - температура фазового превращения перлита в аустенит в чистом железе, oС;

К=3,55oС/(%)1/2 - экспериментально определенный коэффициент, учитывающий влияние содержания в стали кремния и углерода на температуру фазового превращения перлита в аустенит в стали;

Si - содержание кремния в стали, мас. %,

С - содержание углерода в стали, мас. %.

В химический состав стали при необходимости могут быть введены редкоземельные элементы - олово Sn или сурьма Sb с содержанием мас.%: 0,003-0,20.

Необходимым условием получения в электротехнической изотропной стали высокого уровня электромагнитных свойств является формирование в металле оптимального размера микрозерна и увеличение полюсной плотности кубической [200] и ребровой [220] ориентировок. Из-за наличия структурной и текстурной наследственности указанные параметры готовой стали во многом определяются структурой и текстурой горячекатаных полос, которые в значительной степени зависят от уровня температуры выдержки и ее длительности при отжиге горячекатаного металла

Проведение термообработки горячекатаных полос при температуре выдержки ниже критической точки АС3 не обеспечивает заметных фазовых и текстурных изменений в стали.

Одними из факторов, стимулирующих рост зерен с ориентировками [200], [220], являются напряжения, возникающие в стали при фазовых превращениях выше критической точки АС3. Для увеличения полюсной плотности ориентировок [200] , [220] в текстуре отожженной горячекатаной полосы при термообработке должно быть 5-15% γ-фазы Количество γ-фазы в стали зависит в первую очередь от массовой доли кремния и углерода, а также температуры выдержки и ее длительности при отжиге горячекатаной полосы. При этом с ростом массовой доли кремния и снижением содержания углерода объем γ-фазы уменьшается, а с ростом температуры выдержки увеличивается. Поэтому для получения в стали оптимального количества γ-фазы и, соответственно, высокого уровня электромагнитных свойств стали необходимо с повышением массовой доли кремния и снижением содержания углерода увеличивать температуру выдержки при отжиге горячекатаной полосы.

Проведенные исследования позволяют утверждать, что для получения оптимального количества кубической и ребровой ориентировок в текстуре горячекатаной полосы ее отжиг при расчетной температуре выдержки в зависимости от содержания кремния и углерода необходимо проводить в течение 90-270 сек. Проведение отжига в течение времени менее 90 сек обуславливает уменьшение полюсной плотности кубической и ребровой ориентировок в текстуре, электромагнитные свойства электротехнической изотропной стали при этом ухудшаются, а проведение отжига горячекатаной полосы в течение времени более 270 сек увеличивает окисление стали и затраты на производство металла.

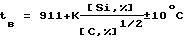

Анализ патентной литературы показывает отсутствие совпадения отличительных признаков заявленного способа с признаками известных решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень". Применение изобретения позволяет улучшить электромагнитные свойства холоднокатаной электротехнической изотропной стали, в том числе снизить удельные магнитные потери P1,5/50 на 0,10-0,15 Вт/кг и повысить магнитную индукцию B2500 на 0,01-0,03 Тл. Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример.

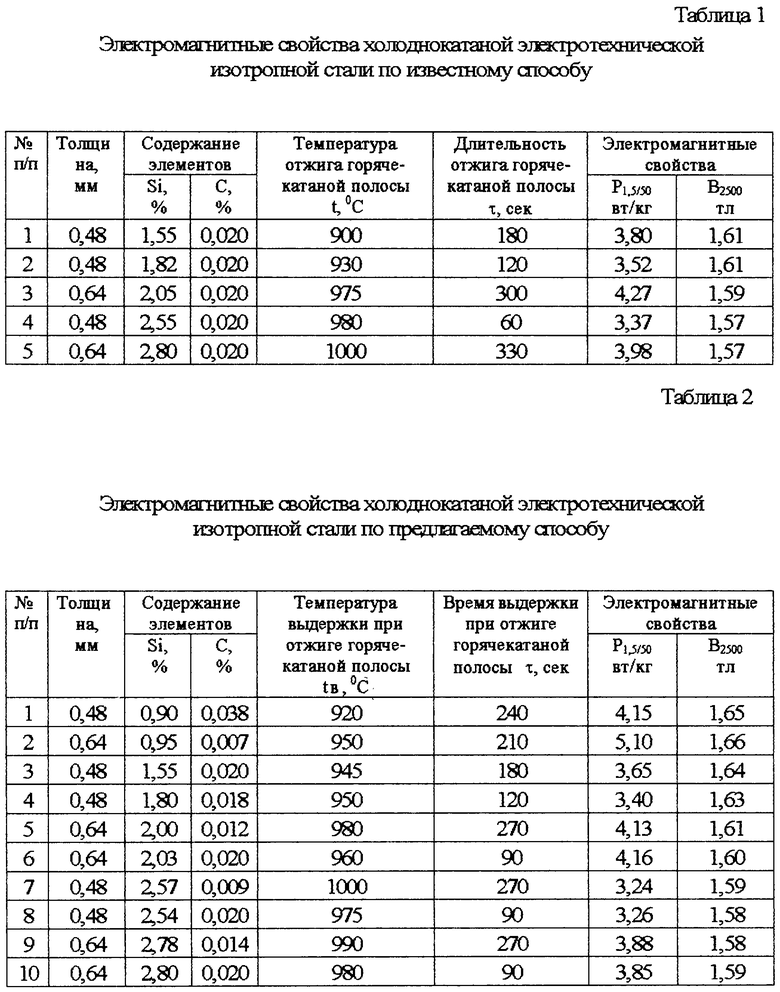

В процессе производства холоднокатаной электротехнической изотропной стали стальной сляб массой 20 т, содержащий, мас.%: Si=1,8; С=0,018; S=0006; А1= 0,40; Р=0,03; Мn=0,25; N2=0,007; остальное железо и неизбежные примеси, подвергали горячей прокатке на толщину 2,2 мм. Затем производили отжиг горячекатаной полосы в агрегате нормализации в течение 120 сек при температуре выдержки tв=950oС. Далее отожженную горячекатаную полосу подвергали травлению и холодной прокатке на толщину 0,48 мм, окончательную термообработку холоднокатаной полосы производили в агрегате непрерывного отжига при температуре 950oС. В таблицах 1, 2 приведены электромагнитные свойства различных марок холоднокатаной электротехнической изотропной стали толщиной 0,48 и 0,64 мм по известному и предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2011 |

|

RU2459876C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛУГОТОВЫХ И ГОТОВЫХ ПОЛОС ИЗ ИЗОТРОПНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2005 |

|

RU2288282C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

Изобретение относится к черной металлургии, конкретно к процессам получения холоднокатаной электротехнической изотропной стали. Технический эффект при использовании изобретения заключается в улучшении электромагнитных свойств холоднокатаной электротехнической изотропной стали. Указанный технический эффект достигается тем, что способ производства холоднокатаной электротехнической изотропной полосы включает горячую прокатку стали, нормализацию горячекатаной полосы, травление, холодную прокатку и термообработку холоднокатаной полосы, при этом температуру выдержки в течение 90-270 с при нормализации горячекатаной полосы, содержащей, мас.%: кремний 0,9-2,8; углерод не более 0,04; сера не более 0,010; алюминий 0,1-1,5; фосфор не более 0,16; марганец 0,1-1,0; азот не более 0,009; остальное железо и неизбежные примеси, выбирают не ниже критической точки АС3 в зависимости от содержания кремния и углерода в соответствии с соотношением

где tв - температура выдержки при нормализации горячекатаной полосы oС; 911 - температура фазового превращения перлита в аустенит в чистом железе, oС; K = 3,55oС/(%)1/2 - экспериментально определенный коэффициент, учитывающий влияние содержания в стали кремния и углерода на температуру фазового превращения перлита в аустенит в стали; Si - содержание кремния в стали, мас.%; С - содержание углерода в стали, мас.%. В химический состав стали при необходимости вводятся редкоземельные элементы: олово Sn или сурьма Sb с содержанием 0,003-0,20 мас.%. 1 з.п.ф-лы, 2 табл.

Способ производства холоднокатаной полосы из изотропной электротехнической стали, включающий горячую прокатку, нормализацию горячекатаной полосы с нагревом не ниже Ас3, травление, холодную прокатку, термообработку холоднокатаной полосы, отличающийся тем, что горячей прокатке подвергают сталь, содержащую, мас.%: кремний 0,9-2,8, углерод не более 0,04, серу не более 0,010, алюминий 0,1-1,5, фосфор не более 0,16, марганец 0,1-1,0, азот не более 0,009, остальное железо и неизбежные примеси, температуру выдержки в течении 90-270 с в процессе нормализации горячекатаной полосы выбирают в зависимости от содержания кремния и углерода в соответствии с соотношением

где tB - температура выдержки при нормализации горячекатаной полосы, °С;

911 - температура фазового превращения перлита в аустенит в чистом железе, °С;

K = 3,55°С/(%)1/2 - экспериментально определенный коэффициент, учитывающий влияние содержания в стали кремния и углерода на температуру фазового превращения перлита в аустенит в стали;

Si - содержание кремния в стали, мас.%;

С - содержание углерода в стали, мас.%.

| Способ производства холоднокатаной изотропной электротехнической стали | 1989 |

|

SU1700066A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1601148A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2135606C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2155234C1 |

Авторы

Даты

2003-12-20—Публикация

2002-01-28—Подача