Изобретение относится к аппаратурному оформлению процесса синтеза метанола.

Метанол является одним из важнейших продуктов химической промышленности во всем мире. Из него получают такие продукты, как формальдегид, синтетический каучук, различные смолы и др. Кроме того, в последние годы к метанолу, как дешевому и экологически чистому топливу, все чаще обращаются производители автомобильных двигателей. Также метанол используется при получении синтетических бензинов, уксусной кислоты, для топливно-энергетических целей, очистки сточных вод и т.д.

Одним из основных аппаратов в процессе получения метанола является колонна синтеза. Это - вертикальный аппарат, представляющий собой корпус высокого давления и заполненный насадкой, на колосниковые решетки которой насыпают катализатор, и снабженный газораспределительным устройством для подачи холодного газа.

Оптимальным режимом синтеза является изотермический процесс - процесс, протекающий при постоянной температуре; степень приближения реального температурного режима к изотермическому зависит от конструкции насадки.

Полочная насадка несовмещенного типа проста по конструкции. Газ после теплообменника через центральную трубу насадки поступает на катализатор и проходит последовательно все полки с катализатором. После каждой полки, кроме последней, предусмотрен ввод холодного газа для регулирования и поддержки оптимальной температуры в колонне.

Более эффективной является колонна с полочной насадкой совмещенного типа. Газ до температуры начала реакции подогревается непосредственно в одной поковке

с катализаторной коробкой. Оптимальную температуру поддерживают подачей холодного газа. Температурный режим в данном варианте более стабильный [Технология синтетического метанола./Под. ред. М.М.Караваева. - М.: Химия, 1984. - 240 с.].

Общий недостаток рассмотренных насадок - отличие реального температурного режима от изотермического.

Отчасти этот недостаток убирает комбинированная полочная насадка с дополнительным теплообменником из двойных трубок в верхней части колонны. В такой колонне увеличивается отвод тепла с первых слоев катализатора - зоны наиболее интенсивного выделения тепла.

Существует достаточно большое количество разработок, направленных на повышение эффективности работы реакторов синтеза метанола.

Так, в патенте № ЕР 0202454 Умберто Зарди предлагается разграничивать катализаторные слои диафрагмой, что позволяет газу двигаться радиально.

В другом патенте № ЕР 0345504 предлагается аппарат разделить на две катализаторные коробки с трубками, находящимися на центральной оси. Что позволяет свежему газу проходить снизу вверх по этим трубкам, охлаждая зону реакции. В свою очередь в зоне реакции газ проходит в радиальном направлении.

Конструкции колонн синтеза метанола при низком давлении имеют свои отличия. Вследствие снижения температуры синтеза до 220-280°С колонна не имеет насадки. Температурный режим поддерживается подачей холодного газа. В технологических схемах используют колонны синтеза шахтного типа. Размеры аппаратов зависят от производительности одного агрегата. Для регулирования температуры в слое катализатора по высоте колонны предусмотрен ввод холодного газа. Смешение холодного газа с основным потоком осуществляется в специальных газораспределителях.

За основу предлагаемой схемы принята стандартная схема производства метанола, но по сравнению с ней в предлагаемой схеме отсутствует цикл возврата газа в колонну после выделения из него метанола. В существующей схеме данный цикл ведет к повышению количества инертных газов непосредственно в колонне при синтезе метанола.

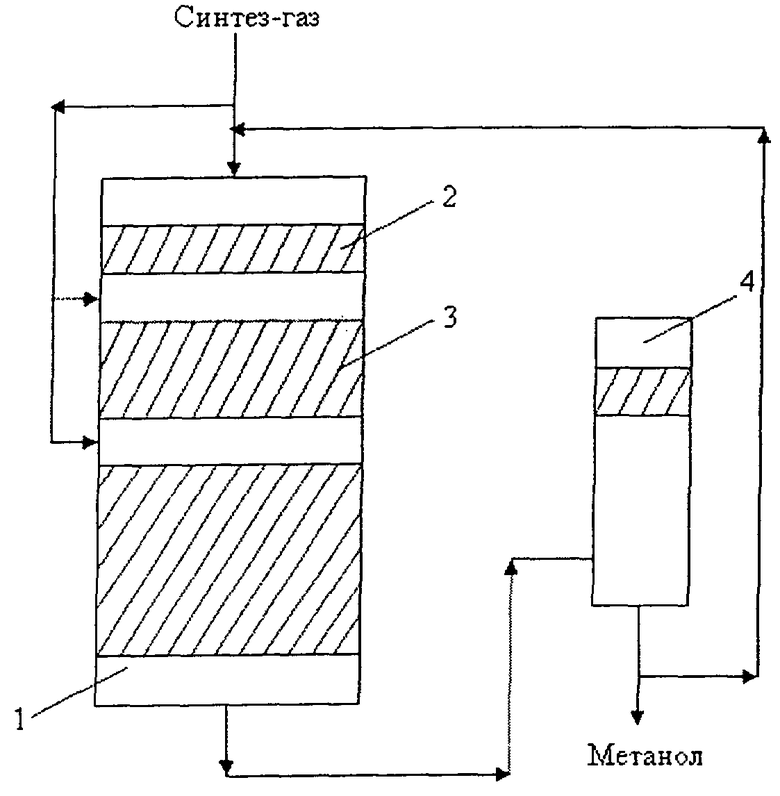

В предлагаемой схеме вместо стандартного цикла перед входом в колонну 1 газ разделяется на равные части. Далее в газ, который идет на первую полку 2 катализатора в колонне синтеза, впрыскивается чистый метанол в таком количестве, чтобы его концентрация составляла 3-5 об.% (см. чертеж).

В настоящее время существует трудность в съеме тепла реакции на первой полке колонн, так как вначале газ, не имея в своем составе метанола, начинает реакцию с большим выбросом энергии. При этом невозможно получать на полке выход метанола более 3-5%, так как будет необходимо осуществлять съем большого количества тепла по всей высоте катализатора.

Эта проблема решается вводом небольшого количества метанола до начала реакции на первой полке.

Дальнейший ввод метанола в колонну не целесообразен, так как после первой полки катализатора в газе уже будет находиться 5-8% метанола, и добавка метанола лишь увеличит его содержание в цикле.

После первой полки катализатора газ с находящимся в нем метанолом смешивается с частью синтез-газа, которая была отделена перед колонной. При этом свежий синтез-газ снижает температуру газовой смеси, что способствует протеканию процесса синтеза. Так же при добавлении части синтез-газа увеличивается объем газовой смеси, что в свою очередь влечет за собой увеличение количества катализатора на второй полке 3 в два раза по сравнению с первой полкой.

При этом наличие метанола в смеси способствует уменьшению выброса энергии при начале синтеза на полке с катализатором.

Далее газ, выходя со второй полки, опять же смешивается со свежим синтез-газом и процесс повторяется. При этом увеличение количества полок влечет за собой увеличение количества катализатора на каждой последующей полке. Синтез-газ после колонны охлаждается и подается сепаратор 4, где происходит отделение метанола. Часть полученного метанола направляется на вход в колонны 1.

Данная схема производства метанола позволяет уменьшить количество инертных газов в процессе синтеза метанола за счет отказа от цикличности процесса.

При этом данная схема позволяет увеличить выход продукта при вводе в процесс небольшого количества метанола. Так, при использовании трех полок с катализатором выход продукта увеличивается примерно на 14-16%.

При всем этом за счет введения метанола перед началом синтеза на первой полке аппарата уменьшается количество выделяемой на этой полке энергии при синтезе метанола, что влечет за собой ряд преимуществ:

- во-первых, пропадает потребность в сложном аппаратурном обеспечении съема температуры с полки, где находится катализатор, что в некоторых случаях является сложной проблемой;

- во-вторых, понижение выброса энергии на первой полке влечет за собой понижение температуры нагрева катализатора, что в свою очередь влияет на увеличение ресурса катализатора и времени, которое проходит между сменой катализатора в аппарате.

Изобретение может быть использовано в химической промышленности. Установка синтеза метанола включает колонну синтеза метанола 1, представляющую собой вертикальный аппарат, заполненный насадкой, на колосниковые решетки которого насыпан слой катализатора. Перед входом в колонну 1 синтез-газ разделяется на две равные части. Далее в синтез-газ, который идет на первую полку 2 катализатора в колонне синтеза, впрыскивается чистый метанол. После первой полки катализатора 2 синтез-газ с находящимся в нем метанолом смешивается с частью синтез-газа, которая была отделена перед колонной 1. При добавлении части синтез-газа увеличивается объем газовой смеси, что влечет за собой увеличение количества катализатора на второй полке 3 в два раза по сравнению с первой полкой 2. Выходя со второй полки 3, синтез-газ смешивается со свежим синтез-газом и процесс повторяется. Синтез-газ после колонны охлаждается и подается в сепаратор 4, где происходит отделение метанола. Изобретение позволяет уменьшить количество инертных газов в процессе синтеза метанола, увеличить выход продукта, уменьшить количество выделяемой на первой полке энергии при синтезе метанола. 1 ил.

Установка синтеза метанола, включающая колонну синтеза метанола, представляющую собой вертикальный аппарат, заполненный насадкой, на колосниковые решетки которого насыпан слой катализатора, отличающаяся тем, что перед входом в колонну синтеза метанола включено устройство для разделения синтез-газа на равные части перед входом на первую полку катализатора, а также тем, что она дополнительно снабжена устройством впрыска метанола в ту часть синтез-газа, которая поступает на первый слой катализатора, и устройством смешения газовых потоков свежего синтез-газа и газа, выходящего из первой и последующих полок катализатора.

| Способ получения метанола | 1984 |

|

SU1249010A1 |

| Способ получения метанола | 1985 |

|

SU1342893A1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕТАНОЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА УКСУСНОЙ КИСЛОТЫ ИЛИ ПРОДУКТА, ВЫБИРАЕМОГО ИЗ ГРУППЫ ПРОИЗВОДНЫХ УКСУСНОЙ КИСЛОТЫ | 2000 |

|

RU2250894C2 |

| US 2005020700 A1, 27.01.2005 | |||

| JP 2005298413 A, 27.10.2005. | |||

Авторы

Даты

2010-08-10—Публикация

2006-10-13—Подача