Изобретение относится к металлургии, в частности к предварительной обработке руд, и может быть использовано для производства офлюсованного агломерата, используемого для выплавки чугуна.

Известны способы подготовки флюсов при вводе их в агломерационную шихту, включающие частичное и полное усреднение их с помощью дозировки и послойной укладки в штабеля на специально оборудованных складах (Е.Ф.Вегман. Окускование руд и концентратов. М.: Металлургия, 1984, с.176-181, 230-231; Применение усреднительных штабелей и технологии спекания на аглофабрике фирмы Тиссен в Швельгерне. Черные металлы. 1983, №14, с.39-40).

Для осуществления данного способа необходимо строительство специальных складов и приобретение дорогостоящего оборудования.

Наиболее близким аналогом к заявляемому способу является способ подготовки флюсов для получения офлюсованного агломерата, включающий раздельное дробление и сортировку каждого вида флюса (известняка и доломита), складирование в бункера, погрузку в отдельные транспортные средства, транспортировку на аглофабрики, где после измельчения до определенной крупности флюсы подаются в аглошихту (А.С.Сладков. Подготовка флюсов к доменной плавке. М.: Металлургия, 1966, с.169-171).

Недостатком данного способа является сложность получения заданного предела содержания оксида магния MgO во флюсах при раздельной подаче известняка и доломита в агломерационную шихту.

Предлагаемое техническое решение позволит без больших материальных затрат получить смесь флюсов с заданными пределами содержания MgO, снизить колебания по основности и содержанию MgO в офлюсованном агломерате.

Технический результат обеспечивается тем, что в предлагаемом способе, включающем раздельное дробление, сортировку каждого вида флюса и измельчение до необходимой крупности перед подачей в агломерационную шихту/флюсы после сортировки смешивают, причем количество каждого вида флюса определяют в зависимости от заданного содержания оксида магния по формулам:

где Qд-т - количество доломита, т;

(MgO)д-т - содержание оксида магния в доломите, %;

(MgO)изв-к - содержание оксида магния в известняке, %;

(MgO)фл. - заданное содержание оксида магния во флюсе, %;

Мтр. - грузоподъемность транспортного средства.

где Qизв-к - количество известняка, т.

Дополнительное смешивание, которое осуществляют после сортировки флюсов по крупности, в процессе передачи их на аглофабрику, например, на конвейерах при погрузке в транспортные средства, преимущественно вагоны, когда в один вагон подают поочередно оба вида флюсов, т.е. доломит и известняк, снижает колебания агломерата по содержанию оксида магния и основности.

Использование предлагаемых зависимостей для расчета количества доломита и известняка позволяет получить смесь флюсов, колебания содержания MgO в которой не превышают ±0,5% от расчетного значения, что позволяет получить ровный по основности и содержанию MgO офлюсованный агломерат.

Пример реализации способа. На дробильно-сортировочную фабрику (ДСФ) поступают известняк и доломит крупностью до 1000 мм, которые по отдельным технологическим линиям дробятся до крупности от 0 до 80 мм, сортируются на три фракции (от 40 до 80 мм, от 20 до 40 мм, от 0 до 20 мм). Фракция от 0 до 20 мм складируется в бункер известняка емкостью 1250 т, имеющий на выгрузке пять вибропитателей, и в бункер доломита емкостью 500 т с двумя вибропитателями. Содержание MgO определено перед их складированием в бункера и составило в известняке 3,5%, в доломите - 17,2%.

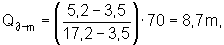

Заданное содержание MgO в сыром флюсе - 5,2%. Расчет количества доломита и известняка производится по формулам (1, 2):

где 70 - грузоподъемность транспортного средства- железнодорожного вагона, т

Смешивание доломита с известняком осуществляют в процессе транспортировки флюсов к аглофабрике, на конвейерах, транспортирующих флюсы в вагоны, и непосредственно в вагонах путем попеременной подачи доломита и известняка.

Для дозировки известняка и доломита на конвейерах ДСФ установлены автоматические весы типа 1954 АВ 10-630, показания счетчиков которых выведены на пульт оператора отгрузки ДСФ. Кроме этого, на пульте установлен многофункциональный контроллер «Ремиконт-130», позволяющий задать определенное количество материала в каждый вагон.

Подготовленная флюсовая смесь отправляется на аглофабрики, где из вагонов выгружается в приемные бункера и ленточным конвейером подается в молотковые дробилки для измельчения до крупности от 0 до 3 мм и транспортируется в бункера шихтового отделения.

Результаты опытов приведены в таблице.

%

%

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Способ получения офлюсованного агломерата | 1977 |

|

SU692875A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

Изобретение относится к металлургии, в частности к предварительной обработке руд, и может быть использовано для производства офлюсованного агломерата, используемого для выплавки чугуна. Способ подготовки флюсов, а именно известняка и доломита, включает раздельное дробление, сортировку каждого вида флюса и измельчение до необходимой крупности перед подачей в агломерационную шихту. После сортировки флюсы смешивают. Количество каждого вида флюса определяют в зависимости от заданного содержания оксида магния по формулам: Qd-m=[((MgO)фл.-(MgO)изв-к)/((MgO)d-m-(MgO)изв-к)]·Mmp. где Qd-m - количество доломита, т; (MgO)d-m - содержание оксида магния в доломите, %; (MgO)изв-к - содержание оксида магния в известняке, %; (MgO)фл. - заданное содержание оксида магния во флюсе, %; Мmp. - грузоподъемность транспортного средства; Qизв-к=Мmp.-Qd-m, где Qизв-к - количество известняка, т. Изобретение позволит получить смесь флюсов с заданными пределами содержания MgO, снизить колебания по основности и содержанию MgO в офлюсованном агломерате. 1 табл.

Способ подготовки флюсов для производства офлюсованного агломерата, а именно известняка и доломита, включающий раздельное дробление, сортировку каждого вида флюса и измельчение до необходимой крупности перед подачей в агломерационную шихту, отличающийся тем, что после сортировки флюсы смешивают, причем количество каждого вида флюса определяют в зависимости от заданного содержания оксида магния по формулам

где Qd-m - количество доломита, т;

(MgO)d-m - содержание оксида магния в доломите, %;

(MgO)изв-к - содержание оксида магния в известняке, %;

(MgO)фл. - заданное содержание оксида магния во флюсе, %;

Mmp - грузоподъемность транспортного средства;

Qизв-к=Мmp-Qd-m,

где Qизв-к - количество известняка, т.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| Способ спекания двухслойной шихты | 1983 |

|

SU1104177A1 |

| ФЕРРИТНОКАЛЬЦИЕВЫЙ ФЛЮС И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2087557C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2005-12-27—Публикация

2004-03-16—Подача