Область техники

Изобретение относится к электронной промышленности. Оно может быть использовано при производстве мощных полупроводниковых приборов и интегральных схем (далее - МИС), в том числе гибридных, таких как диоды, транзисторы операционные усилители, стабилизаторы напряжения и проч.

В основном изобретение ориентировано на сборку МИС в металлостеклянных и металлокерамических корпусах.

Уровень техники

Известен способ сборки МИС, описанный в ЕР 0693776 А2. Важным является то, что при использовании такого способа на установочное место кристалла металлосодержащего покрытия алюмонитридной платы припаивают как минимум один кристалл, к которому приваривают как минимум один внутренний проводник.

Недостатком указанного способа является необходимость использования многослойных керамических пакетов.

Сущность изобретения

Цель изобретения - создание технологии, позволяющей построить экономически эффективное малотиражное гибкое сборочное производство широкой номенклатуры МИС.

Изобретение охватывает решение трех задач:

- сборки МИС в корпуса с инвертированным относительно канала с минимальным тепловым сопротивлением расположением выводов;

- высокопроизводительной бездефектной пайки элементов МИС - алюмонитридной платы (далее - платы) на основание корпуса и кристалла(ов) к плате;

- оптимальной загрузки сборочного оборудования (установок для пайки плат и кристаллов и установок для разварки внутренних проводников) и обслуживающего такое оборудование персонала.

Технический результат заявляемого изобретения отражается его целью и связан с решением указанных задач. В частности, он заключается в следующем:

A) в упрощении применения МИС;

B) в возможности миниатюризации конечного продукта, а также его радиаторного обрамления в рабочих схемах;

C) в возможности перехода от использования бериллиевой керамики к использованию алюмонитридной керамики без уменьшения мощности МИС;

D) в возможности использования простого в эксплуатации и обслуживании оборудования;

Е) в повышении качества и полноты спая элементов МИС, минимизации вероятности появления скрытых дефектов при пайке;

F) в повышении теплопроводности сборки, включающей плату и кристалл(ы), а также сборки, включающей основание корпуса плату и кристалл(ы);

G) в повышении производительности техпроцессов пайки;

Н) в повышении технологичности процесса параллельного изготовления МИС различных типов и/или классов, в частности у при проведении операций пайки указанных элементов МИС и разварки внутренних проводников;

I) в сокращении затрат времени на задание рабочих режимов;

J) в снижении трудозатрат при производстве конечного продукта - в исключении затрат времени на межоперационные мероприятия.

Заявляемый технический результат достигается благодаря введению следующих общих отличительных признаков.

По первому объекту.

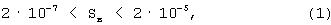

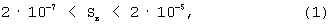

А). В способ сборки мощной интегральной схемы, заключающийся в том, что на установочное место кристалла металлосодержащего покрытия алюмонитридной платы припаивают как минимум один кристалл, к которому приваривают как минимум один внутренний проводник введены следующие отличительные признаки; на установочные места выводов упомянутого покрытия одновременно групповым методом припаивают от 2-х до 64-х выводов упомянутой схемы, при этом используют вывода с площадью поперечного сечения, удовлетворяющей условию

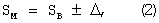

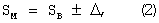

где Sв - площадь поперечного сечения выводов в м2, тогда как упомянутые места выводов выполняют с площадью максимального по площади сечения, удовлетворяющей условию

где Sм - площадь максимального по площади сечения каждого в отдельности из упомянутых мест выводов (упомянутого покрытия в таких местах) в м2,

и основную часть выводов располагают относительно платы с той же стороны, с которой расположен кристалл, причем обеспечивают удаление свободных концов выводов от платы более 3 мм.

По второму заявляемому объекту.

Б). В способ сборки мощной интегральной схемы, заключающийся в том, что на установочное место кристалла металлосодержащего покрытия алюмонитридной платы припаивают как минимум один кристалл, к которому приваривают как минимум один внутренний проводник введены следующие отличительные признаки; в процессе пайки контролируют изменение расстояния между спаиваемыми деталями (изменение толщины заготовки припоя), при этом отслеживают момент начала процесса пайки, момент начала расплавления припоя и момент смачивания им всей площади присоединительных частей поверхностей спаиваемых деталей,

В). В способ сборки мощной интегральной схемы, заключающийся в том, что на установочное место кристалла металлосодержащего покрытия алюмонитридной платы припаивают как минимум один кристалл, к которому приваривают как минимум один внутренний проводник, введены следующие отличительные признаки; на одной установке, предназначенной для разварки внутренних проводников с определенной площадью поперечного сечения, и/или на одной установке пайки плат, и/или на одной установке пайки кристаллов за один производственный цикл осуществляют, соответственно, разварку внутренних проводников и/или пайку плат, и/или пайку кристаллов различных по типу и/или классу мощных интегральных схем, при этом обеспечивают возможность одновременной1 последовательной подачи на такие установки полуфабрикатов упомянутых различных схем.

При этом упомянутые общие отличительные признаки любого из заявленных объектов являются частными для двух других из них.

Помимо указанных признаков достижению заявленного технического результата способствует использование в каждом из заявленных объектов следующих частных отличительных признаков.

Г). Перед припаиванием выводов на упомянутые места выводов могут устанавливать заготовку припоя, площадь максимального по площади сечения которой не превышает упомянутой площади мест выводов более чем на 2·10-5 м2.

Д). В месте нахождения упомянутых мест выводов могут выполнять, отверстия, площадь поперечного сечения каждого из которых больше площади поперечного сечения соответствующего вывода, при этом предпочтительно выполняют по одному отверстию на каждое место (на каждый вывод).

Е). Упомянутые отверстия могут выполнять глухими, при этом могут обеспечивать наличие упомянутого покрытия на всех поверхностях таких отверстий (на боковой(ых) поверхности(тях) и на дне), а также возможность образования (при установке в такие отверстия выводов) зазора между боковой поверхностью выводов и боковой поверхностью отверстия больше 2 мкм,

Ж). Перед припаиванием кристалла плату могут припаивать к основанию корпуса, причем на плате могут выполнять как минимум одну направляющую (преимущественно отверстие), которую при установке платы перед припайкой на основание корпуса будут сопрягать с элементом конструкции последнего (преимущественно выступающим), ориентируя плату относительно основания с заданным допуском (например, ±7' - семь угловых минут).

З). Перед припаиванием выводов последние могут объединять посредством конструктивного элемента упомянутой схемы (например, крышки корпуса), причем могут создавать неразборную конструкцию, осуществляя жесткую фиксацию выводов друг относительно друга и обеспечивая принадлежность припаиваемых к плате торцов выводов одной плоскости с допуском не хуже ±2·10-4 м.

И). На упомянутом конструктивном элементе могут выполнять как минимум одну направляющую, которую при установке такого элемента перед припайкой к плате выводов будут сопрягать с элементом конструкции основания корпуса или самой платы, ориентируя упомянутый конструктивный элемент относительно платы с заданным допуском (например, ±7' - семь угловых минут).

К). В процессе пайки выводов с заданным допуском (например, ±30' - тридцать угловых минут) могут обеспечивать возможность их одновременного поступательного перемещения в направлении, перпендикулярном плате, на величину, большую 10 мкм.

Л). Для пайки выводов могут использовать припой с температурой плавления меньше температуры плавления припоя, использованного для пайки кристалла, как минимум на 5°С.

М). При пайке выводов могут обеспечивать давление последних на установочное место выводов меньше 102 Па.

Н). Для пайки выводов могут использовать непрерывно-импульсный нагрев спаиваемых деталей, причем при непрерывном нагреве могут доводить температуру деталей примерно до 0,95 от абсолютной температуры плавления припоя, используемого для пайки выводов.

О). После припайки выводов могут осуществлять герметизацию упомянутой схемы.

П). Могут контролировать перемещение используемого при пайке инструмента в направлении сближения спаиваемых деталей при расплавлении припоя.

Р). Могут использовать оптическую систему, включающую механически жестко связанные с одной из спаиваемых деталей излучатель и фотоприемное устройство, включающее как минимум двухэлементный приемник излучения, а также механически жестко связанный с упомянутым инструментом отражатель.

С). Могут определять в момент начала пайки положение инструмента, после чего начинать контроль, оценивая упомянутое перемещение относительно такого положения.

Т). Могут использовать фотоприемное устройство, включающее линейку фотоэлементов (фотодиодов, ПЗС-стректур).

У). До пайки могут перемещать излучатель и/или фотоприемное устройство соответственно первый в направлении, лежащем в плоскости падения излучения излучателя на упомянутый отражатель, а второе - в направлении, лежащем в плоскости угла отклонения излучения, отраженного от упомянутого отражателя, имеющем место при контролируемом перемещении инструмента.

Ф). Могут использовать компьютерный контроль завершенности процесса, пайки, при этом такую завершенность могут оценивать по заданному изменению упомянутого расстояния и обеспечивать автоматическое прекращение подачи в зону пайки тепла,

X). В момент смачивания как минимум одну из спаиваемых деталей или зону пайки могут обдувать технологическим газом.

Ц). Могут использовать цветовое кодирование степени завершенности процесса пайки, при этом упомянутые моменты могут отображать спектральными цветами (предпочтительно первый из упомянутых - зеленым, второй - желтым и третий - красным).

Ч). Могут использовать более 5-ти различных цветов (например, плавное изменение цвета).

Ш). Перед разваркой внутренних проводников и/или пайкой плату и/или пайкой кристаллов полуфабрикаты упомянутых схем/могут фиксировать во взаимосопрягаемых приспособлениях, из которых могут формировать или перенабирать разные пакеты, включающие (как правило) различные количества упомянутых различных схем, после чего передавать такие пакеты на разные установки, соответственно, разварки внутренних проводников разной площади поперечного сечения и/или пайки плат, и/или пайки, кристаллов у осуществляя изготовление смешанной партии схем.

Щ). Для разварки внутренних проводников, пайки плат и пайки кристаллов могут использовать комплекс, включающий как минимум две установки ультразвуковой сварки и как минимум две установки ультразвуковой пайки, на которых параллельно-последовательно за один производственный цикл могут осуществлять, соответственно, разварку имеющих как минимум две разные площади поперечного сечения внутренних проводников упомянутых различных схем, а также пайку плат и пайку кристаллов, имеющих различное число кристаллов, упомянутых различных схем.

Сведения, подтверждающие возможность осуществления изобретения

Ниже приведен вариант реализации изобретения при сборке МИС, например, мощного операционного усилителя (далее - МОУ) аналога ОРА 2541 MS (5 А×2) фирмы Burr Brown.

Осуществляют контроль алюмонитридной2 платы на соответствие требованиям ТУ.

На одну из плоских поверхностей платы на всю поверхность целиком наносят3 сплошной комбинированный слой (слой с переменным содержанием алюмонитридной керамики и металла, например молибдена) толщиной 3...7 мкм, причем обеспечивают преимущественное содержание керамики в области такого слоя, граничащей с платой, а с другой стороны от граничащей с платой - металла. Покрывают4 комбинированный слой слоем никеля толщиной 1...5 мкм.

На другую плоскую поверхность платы наносят металлизированный рисунок5. Для этого сначала наносят схожий с упомянутым комбинированный слой, который впоследствии покрывают выполняющими различные функции металлическими слоями. Так, например, покрывают комбинированный слой слоями никеля и серебра толщиной, соответственно, 5...7 и 1...3 мкм.

Проверяют электрические параметры платы.

Параллельно осуществляют6 локальное лужение основания корпуса - облуживается место посадки платы (растекания припоя нежелательны7).

Сами МОУ собирают в следующей последовательности8:

- на основание корпуса с применением высокотемпературного припоя (температура плавления - 195...200°С) напаивают9 плату со сплошным комбинированным(алюмонитридная керамика + молибден) слоем, покрытым слоем никеля, при этом осуществляют компьютерный контроль10 завершенности процесса пайки, оценивая ее по заданному изменению расстояния между спаиваемыми деталями и обеспечивая автоматическое/прекращение подачи тепла в зону пайки, возможно с подачей на плату струи охлаждающего технологического газа (например, азота) в момент смачивания всей площади присоединительных частей поверхностей спаиваемых деталей, причем на плате может быть выполнена направляющая (преимущественно отверстие), которую при установке платы перед пайкой на основание корпуса сопрягают с элементом конструкции последнего (преимущественно выступающим), ориентируя плату относительно основания с заданным допуском (например, ±7');

- на установочные места кристаллов металлосодержащего покрытия платы, включающего комбинированный и, например, поверхностный металлический слой, с использованием среднетемпературного припоя (температура плавления11 - 185...190°С) напаивают кристаллы, также осуществляя упомянутый компьютерный контроль;

- разваривают внутренние проводники кристаллов и защищают их компаундом, при этом такие проводники разваривают на двух или трех различных установках, настроенных и оборудованных для разварки внутренних проводников диаметрами 27...35 и 80 или еще и 250...300 мкм соответственно12, тогда как последовательность передачи (перемещения с установки на установку) взаимосопрягаемых приспособлений, в которых зафиксированы полуфабрикаты МОУ, с целью оптимальной загрузки установок13 осуществляют, формируя или перенабирая разные пакеты, включающие различные количества различных по типу МОУ (в которых количество внутренних проводников различного диаметра различно);

- в глухие металлизированные отверстия в плате, площадь поперечного сечения которых больше площади поперечного сечения соответствующих выводов, устанавливают формообразованные в соответствии с профилем этих отверстий пластинки-заготовки низкотемпературного припоя14 (температура плавления 175...180°С);

- на основание корпуса устанавливают металлостеклянную крышку с предварительно зафиксированными в ней посредством стеклянного изолятора (стеклоспая) выводами15, при этом установку осуществляют таким образом, чтобы нижние торцы выводов оказались в глухом металлизированном отверстии платы16, причем дополнительно крышка может иметь направляющую, которая будет сопрягаться с элементом конструкции основания корпуса или самой платы, ориентируя крышку с выводами относительно платы с заданным допуском17;

- нагревают выводы, осуществляя расплавления низкотемпературного припоя18, в процессе пайки выводов с заданным допуском19 обеспечивают возможность их одновременного поступательного перемещения в направлении, перпендикулярном плате на расстояние, большее 10 мкм;

- герметизируют20 внутреннюю полость МОУ - приваривают крышку к основанию21;

- осуществляют контрольные операции (грубый и точный контроль герметичности, соответственно, в среде горячего этиленгликоля и, например, на установке ПТИ-10 - гелиевый метод, электрических параметров и проч.).

Связь заявляемых отличительных признаков с заявляемым техническим результатом такова:

Реализация заявляемого изобретения позволит повысить более чем в 1,3 раза надежность22 МИС при заданной мощности и снижении более чем в 1,1 раза их габаритных размеров23. Представляемые им новые решения позволят создавать конкурентоспособную продукцию в условиях экологически безопасного производства.

Также заявляемое изобретение позволит в условиях малотиражного выпуска24 одновременно широкой номенклатуры МОУ добиться трудоемкости их производства того же порядка, что и при массовом25. Это с учетом наценок розничной торговли позволит сравнять цены МИС, созданных в условиях упомянутого гибкого сборочного производства, с приемлемыми для российского покупателя, которому они обойдутся, примерно на 30% дешевле импортных аналогов.

Ссылки к тексту

1-в один производственный цикл

2- данный материал выбран, исходя из требования экологической чистоты и безопасности производства, с одной стороны, и требования обеспечения высокой теплопроводности - с другой (алюмонитридная керамика лишь на 5...10% уступает по теплопроводности бериллиевой керамике, превосходя на порядок такие керамики, как ВК-92, ВК-94, ВК-96)

3- используют установку вакуумного напыления

4- используют, например, химическое никелирование

5- рисунок образуется за счет экранирования части поверхности платы маской

6- устанавливают основание корпуса на предметный стол установки лужения, дозатором на место лужения наносят флюс, приготавливают заготовку припоя заданных размеров и укладывают ее на место лужения, подогревают предметный стол, облуживают место лужения, осуществляют контроль качества, 3-ступенчатую промывку в деионизированной воде, сушку в вакуумном термостате при температуре 120°С в инертной среде азота

7- при ненормированном растекании припоя процесс пайки не поддается компьютерному управлению

8- здесь и далее вспомогательные операции не упоминаются

9- используется УЗ-пайка при частоте колебаний 64 кГц и амплитуде 5...10 мкм. УЗ-пайка обеспечивает 100%-ное смачивание паяемых деталей. Примечание: плату припаивают к основанию корпуса перед припаиванием к ней кристалла(ов)

10- в процессе пайки контролируют изменение расстояния между спаиваемыми деталями (изменение, толщины заготовки припоя), при этом отслеживают момент начала процесса пайки, момент начала расплавления припоя и момент смачивания последним всей площади присоединительных частей поверхностей спаиваемых деталей. Для этой цели контролируют перемещение используемого при пайке инструмента в направлении сближения спаиваемых деталей при расплавлении припоя, используя оптическую систему, включающую механически жестко связанные с одной из спаиваемых деталей излучатель и фотоприемное устройство, включающее как минимум двухэлементный приемник излучения, а также механически жестко связанный с инструментом отражатель. Такая система позволяет отслеживать смещение среднего положения светового луча, отраженного от отражателя (например, закрепленного на концентраторе УЗ-колебаний), посредством линейки фотоэлементов, связанной с компьютером. Так, например, могут определять в момент начала пайки положение инструмента, после чего начинать контроль, оценивая перемещение инструмента относительно такого положения. Для этого до непосредственно пайки могут перемещать излучатель и/или фотоприемное устройство, соответственно, первый - в направлении, лежащем в плоскости падения излучения излучателя на отражатель, а второе - в направлении, лежащем в плоскости угла отклонения излучения, отраженного от отражателя, имеющем место при контролируемом перемещении инструмента - выполняя настройку прибора - задавая начало отсчета. Компьютерное управление пайкой могут дублировать цветовым кодированием степени завершенности процесса пайки, при этом упомянутые моменты могут отображать спектральными цветами (предпочтительно первый из них - зеленым, второй - желтым и третий - красным), а могут использовать и плавное изменение цвета

11- при проведении пайки припоями с различной температурой плавления не происходит отслоения и отпайки ранее припаянных элементов

12- проводники малого диаметра используются на управляющих участках, на согласующие элементы - резисторы (подача малых сигналов на управляющие выводы осуществляется с применением проволоки минимального разрешенного ОСТ В 11 0998-99 диаметра), среднего - на участках эмиттерных областей (так, для пропускания тока 6,5 А через мощный многоэмиттерный транзистор используется 8 внутренних проводников диаметром 80 мкм - по 4-е пары для эмиттеров и коллекторов - такой диаметр проволоки выбран с тем, чтобы падение напряжения на ней не оказывало влияния на работу схем в контурах обратной связи по току и при этом ориентировочно равнялось тепловому потенциалу 25 мВ), а большего - на участках с большими токами - участки отвода общего тока (примечательно, что при выборе II варианта - см. ниже по тексту - внутренних проводников с диаметром 250 мкм в приборах может и не потребоваться). Применение внутренних проводников различного диаметра позволяет обеспечить требуемое падение напряжения в цепях прибора, а также оптимизировать использование площади кристалла - чем меньше диаметр привариваемого к кристаллу проводника - тем меньше соответствующая контактная площадка на кристалле

13- речь идет об изготовлении смешанных партий МОУ. Данный прием могут использовать и при осуществлении пайки плат на основания корпусов и кристаллов на платы, имея в виду, что количество припаиваемых кристаллов у различных МОУ различно. Так, на одной установке, предназначенной для разварки внутренних проводников с определенной площадью поперечного сечения, и/или на одной установке пайки плат, и/или на одной установке пайки кристаллов за один производственный цикл могут осуществлять, соответственно, разварку внутренних проводников и/или пайку плат, и/или пайку кристаллов различных по типу и/или классу мощных интегральных схем, обеспечивая возможность одновременной последовательной подачи на такие установки полуфабрикатов таких схем. Для разварки внутренних проводников, пайки плат и пайки кристаллов предпочтительно использование комплекса, включающего, три установки ультразвуковой сварки и две установки ультразвуковой пайки, на которых параллельно-последовательно за один производственный цикл могут осуществлять, соответственно, разварку полуфабрикатов МОУ, имеющих внутренние проводники трех разных диаметров, а также пайку плат и пайку кристаллов.

14- площадь сечения которых не превышает площади установочных мест выводов

15- при жесткой фиксации выводов друг относительно друга обеспечивают принадлежность припаиваемых к плате торцов выводов одной плоскости с допуском не хуже ±0,2 мм

16- с зазором не менее 2 мкм

17- например, ±7'

18- при этом могут использовать непрерывный нагрев выводов с крышкой и платы с основанием корпуса до температуры порядка 0,95 (например, 0,9) от абсолютной температуры плавления припоя, используемого для пайки выводов, и импульсный нагрев самих выводов. В ряде случаев для повышения качества спая могут обеспечивать пониженное давление выводов на заготовку припоя (меньшее 100 Па)

19- например, ±30'

20- последовательность может быть другой

21- например, используя конденсаторную сварку

22- при увеличении примерно на 30% максимально допустимого тока

23- при снижении занимаемого объема примерно на треть

24- партиями от 100 шт./мес. одного наименования

25- сотни тысяч шт./мес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| УСТРОЙСТВО КЕРАМИЧЕСКОЙ ПЛАТЫ, КОМПОЗИЦИЯ ЕЕ ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОСЛЕДНЕГО | 2003 |

|

RU2269181C2 |

| Монолитная интегральная схема | 2024 |

|

RU2832096C1 |

| Способ монтажа микросборок в корпус модуля | 2016 |

|

RU2661337C2 |

| СПОСОБ КРЕПЛЕНИЯ ТЕРМОРЕГУЛИРУЕМОЙ ДЕТАЛИ | 2008 |

|

RU2395377C2 |

| Способ припайки выводов к двухсто-ронней плате печатного монтажа | 1973 |

|

SU510012A1 |

| Способ изготовления плат на основе нитрида алюминия с переходными отверстиями | 2019 |

|

RU2704149C1 |

| КОРПУС БЕСПОТЕНЦИАЛЬНОГО СИЛОВОГО МОДУЛЯ | 2020 |

|

RU2740028C1 |

| Припаивающее/отпаивающее устройство | 2018 |

|

RU2701976C1 |

Изобретение относится к электронной промышленности и может быть использовано при производстве мощных полупроводниковых приборов и мощных интегральных схем (МИС), в том числе гибридных. В основном изобретение ориентировано на сборку МИС в металлостеклянных и металлокерамических корпусах. Технический результат - построение экономически эффективного малотиражного гибкого сборочного производства широкой номенклатуры МИС. Достигается тем, что групповым методом припаивают выводы схемы и основную их часть располагают с той же стороны, с которой расположен кристалл, причем обеспечивают заданное удаление свободных концов выводов от платы, в процессе пайки контролируют изменение расстояния между спаиваемыми деталями, на одной установке, предназначенной для разварки внутренних проводников с определенной площадью поперечного сечения, и/или на одной установке пайки плат, и/или на одной установке пайки кристаллов за один производственный цикл осуществляют, соответственно, разварку внутренних проводников и/или пайку плат, и/или пайку кристаллов различных схем, при этом обеспечивают возможность одновременной подачи на такие установки полуфабрикатов различных по типу и/или классу схем. 3 н. и 72 з.п.ф-лы.

где Sв - площадь поперечного сечения выводов, м2,

тогда как упомянутые места выводов выполняют с площадью максимального по площади сечения, удовлетворяющей условию

где Sм - площадь максимального по площади сечения каждого в отдельности из упомянутых мест выводов (упомянутого покрытия в таких местах), м2,

и основную часть выводов располагают относительно платы с той же стороны, с которой расположен кристалл, причем обеспечивают удаление свободных концов выводов от платы более 3 мм.

| ЕР 0693776 А2, 24.01.1996 | |||

| Способ сборки интегральной схемы | 1990 |

|

SU1711273A1 |

| Способ сборки интегральных схем | 1990 |

|

SU1781733A1 |

Авторы

Даты

2005-12-27—Публикация

2003-09-03—Подача