Изобретение относится к области литья, а более конкретно к способам литья биметаллических цилиндрических изделий, например прокатных валков.

Известен способ электрошлаковой наплавки (авторское свидетельство СССР №1215251, приоритет от 02.08.84), заключающийся в наплавке твердого сплава на поверхность детали с одновременным подогревом ванны несколькими электродами. Подогрев не одним, а несколькими параллельно подключенными электродами более равномерен, чем одним вертикальным или круто наклоненным электродом, так как тепловая мощность распределяется между всеми локальными зонами разогрева. Но в тоже время разогрев шлаковой ванны вертикальными электродами менее равномерен, чем одним лежачим или пологим, так как вместо одного кольцевого активного пятна образуется несколько активных пятен меньшего размера под каждым электродом.

Непосредственное применение этого способа для электрошлакового литья затруднено тем, что при вертикальном расположении электродов не возникают спиральные утолщения переходного слоя на внутренней границе бандажа. Кроме того, при вертикальном расположении электродов практически не происходит азимутального перемешивания, а шлаковая и металлическая ванны по условиям перемешивания делятся на несколько независимых зон. Далекие друг от друга зоны могут существенно отличаться по температуре. В случае различий в химическом составе электродов будет различаться и химический состав зон. Эти различия могут сохраняться в течение всего процесса электрошлакового литья.

Известен также способ горизонтальной электрошлаковой наплавки (патент РФ №1619573, приоритет от 27.02.03), при котором в кристаллизатор устанавливают предварительно спеченный из твердосплавных пластин каркас, на него наносят слой флюса, сверху устанавливают пластинчатый электрод, а на него наносят слой флюса переменной толщины. Этот способ малопригоден для литья цилиндрических изделий. Кроме того, его применение приводит к излишней равномерности прогрева шлаковой ванны, и не ведет к образованию рельефа на внутренней поверхности бандажа.

Наиболее близким по технической сущности является способ электрошлакового литья прокатных валков, заключающийся в заливке металла под слой шлака, подогреваемого спиральным электродом, состоящим из двух половин с противоположным направлением навивки, и реализующее его устройство (патент РФ №2183530, приоритет от 13.11.2000, кл. В 22 D 19/16). За счет концентрации мощности в зоне пятна и спирального смещения этой зоны в ходе процесса толщина переходного слоя оказывается неравномерной, он имеет спиральное утолщение, затрудняющее расслоение детали, причем направление спирали в середине детали (по высоте) меняется на противоположное, что делает невозможным развинчивание изделия.

К недостаткам этого способа можно отнести то, что он не обеспечивает достаточно равномерный по азимуту нагрев шлака. При слабом токе его мощность оказывается недостаточной для ведения процесса, шлаковая ванна стынет и затвердевает. А это технологически недопустимо. При значительной силе тока приходится использовать толстый электрод. А чем он толще, тем больше его шаг. Следовательно, увеличивается и угол наклона, но при больших углах наклона электрода увеличивается и перепад силы тока по азимуту цилиндра. Следовательно, становится избыточной концентрация мощности в зоне активного пятна - минимум концентрации мощности может быть на порядок меньше максимума и часть ванны стынет. Излишне неравномерный нагрев шлака недопустим, так как ведет к неустойчивости электрошлакового процесса. При большом шаге спирали электрод в каждый конкретный момент времени находится только в одном месте шлаковой ванны. Поскольку плотность тока под электродом и вдали от него значительно отличаются друг от друга, то большая часть ванны холодает. Зависимость тепловой мощности Р, выделяемой на шлаковой ванне от силы тока I имеет вид перевернутой псевдопараболы. При снижении силы тока I на периферийных участках ванны (по отношению к месту вхождения электрода в шлак) режимная точка смещается в левую неустойчивую часть зависимости Р(I). В результате участки с подобным выделением мощности Р продолжают холодать, и электрошлаковый процесс в них затухает. Ванна в этих участках становится низкоэлектропроводной, а выделяемая мощность приближается к нулю. При большом диаметре цилиндра это приводит к тому, что переохлажденный участок при движении активного пятна вдоль кольца шлака не успевает разогреваться, пятно сжимается, его мощность оказывается недостаточной для прогрева всей ванны.

При малом шаге спирали электрод в шлаковой ванне располагается почти параллельно границе шлак - металл. При этом греется вся шлаковая ванна. Неравномерность нагрева ее отдельных участков становится недостаточной и положительный эффект избирательного плавления стенки цилиндра пропадает. Этот эффект сохраняется лишь при относительно малом диаметре цилиндра и относительно большом шаге спирали.

Для больших диаметров изделия достичь приемлемого качества сплавления этим способом оказывается невозможно.

Задачей изобретения является одновременное обеспечение приемлемого качества отливок и устойчивости самого технологического процесса их изготовления.

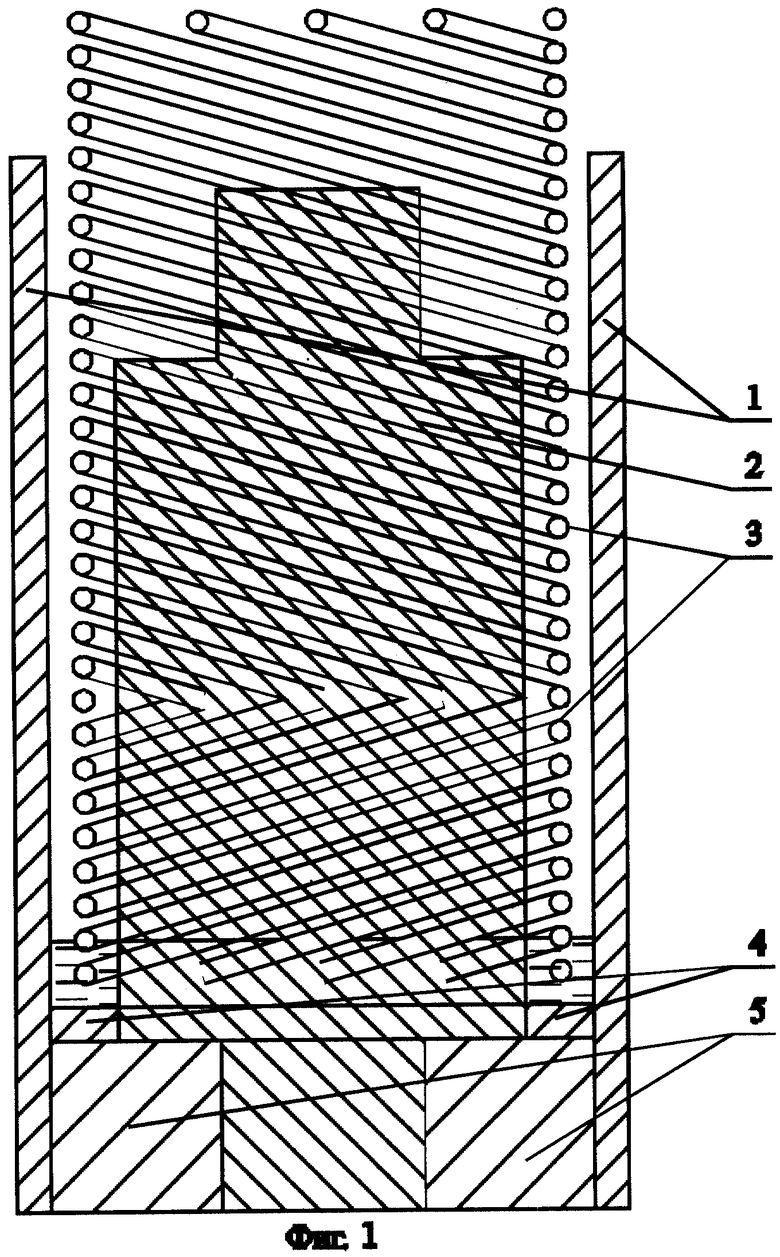

Для этого предлагается использовать несколько соосных спиральных электродов, числом кратным четырем, равномерно сдвинутых относительно друг друга по азимуту и подключенных к источнику с последовательным чередованием полярности, причем азимутальное расстояние между соседними электродами выбирают больше расстояния между концами электродов и запорной плитой.

Это позволяет иметь несколько активных пятен равной мощности. Перепад концентрации мощности возникает на расстоянии, меньшем длины окружности цилиндра, температура частично выравнивается за счет теплопроводной и конвективной теплопередачи. Остаточная неравномерность распределения температуры обеспечивает рельефное сплавление частей изделия, причем рельеф переходного слоя повторяет форму электродов и дополнительно работает как псевдорезьба, что делает образующееся соединение более надежным.

Для исключения возможности раскручивания изделия направление спирали на определенном уровне по высоте (например, по середине изделия) меняется на противоположное (как в патенте №2183530). Причем для уменьшения объема металлической и шлаковой ванн металл льют в щель между готовой осью валка и формой. Перемешивание ванны обеспечивается свободной конвекцией. Причем наклонное расположение горячих и холодных слоев ванны инициирует азимутальное течение шлака, а взаимное прилипание шлака и металла на границе их раздела - азимутальное течение металла. Это обеспечивает лучшее усреднение свойств расплавов.

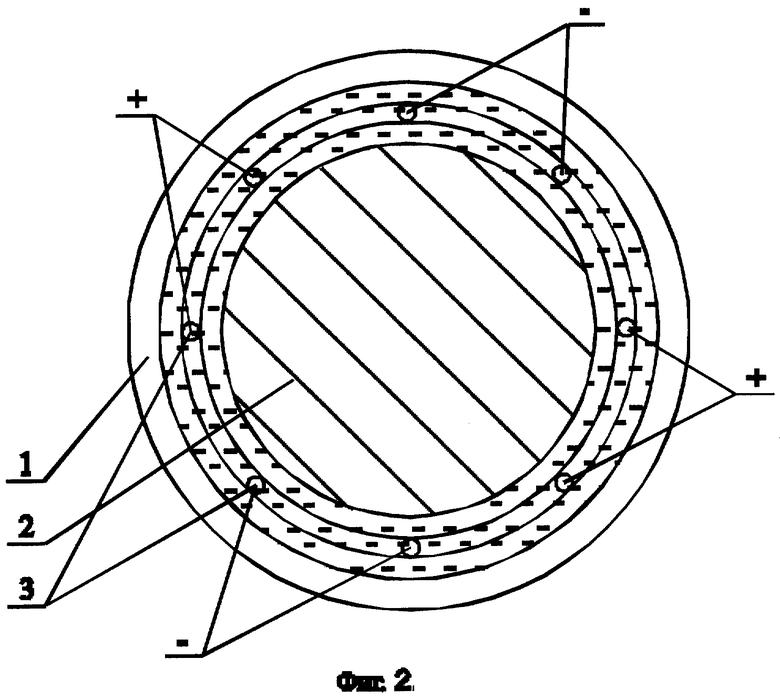

На чертежах показано устройство для реализации данного способа (фиг.1 и 2). Оно содержит источник тока (не показан), литейную форму 1 с устанавливаемой в нее готовой осью изделия 2 и несколько плавящихся спиральных электродов 3, образующих многозаходную спираль, меняющую направление завивки. Электроды закреплены в держателях (не показаны) и подключены к источнику тока с последовательным чередованием полярности. В нижней части формы на опорной заглушке 4 лежит металлическая запорная плита 5 - плоское кольцо. Число электродов кратно четырем. Ось валка - сплошное тело вращения, состоящее из трех соосных цилиндров: одного длинного, большого диаметра и двух более коротких и меньшего диаметра с их плавным сопряжением.

Способ реализуется следующим образом. Электроды опускают внутрь формы. При этом между нижними концами электродов и запорной плитой оставляют промежуток, меньший азимутального расстояния между соседними электродами. После заливки жидкого шлака на все электроды подают напряжение. Цепь замыкается через расплав. Причем основной ток будет течь между электродами и металлической ванной. После наведения шлака и образования шлаковой ванны в щель между формой и осью изделия заливают жидкий металл. На поверхности раздела металл - шлак возникает несколько активных пятен, температура которых выше температуры промежутков между ними. В результате переходный слой получается рельефным. По мере плавления концов электродов пятна и промежутки смещаются азимутально вдоль окружности - проекции электродов на горизонтальную плоскость. Одновременно, по мере заливки металла, происходит подъем пятен и шлака. В результате одновременного вращения и подъема зон интенсивного подплавления форма переходного слоя оказывается спиральной и повторяет форму электродов. Такой рельеф переходного слоя напоминает резьбу и работает аналогично ей. После расплавления нижних спиралей в работу включаются верхние, завитые в противоположную сторону, направление вращения пятен и промежутков между ними меняется на противоположное, поэтому и направление спирали переходного слоя выше места стыка электродных спиралей противоположно направлению спирали переходного слоя в нижней части изделия. Рельеф одной части переходного слоя работает как левая псевдорезьба, другой - как правая, что исключает возможность раскручивания изделия, то есть оно не может быть расслоено без полного разрушения переходного слоя. Но так, как расстояние между соседними электродами меньше длины окружности - проекции электродов на горизонтальную плоскость, то перепад между максимальной и минимальной температурой меньше, чем при использовании одного электрода, что уменьшает начальные внутренние напряжения и делает распределение свойств изделия по азимуту более равномерным. В результате эксплуатационные свойства изделия будут лучше, чем свойства аналогичных изделий большого диаметра, отлитых известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2461443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2005 |

|

RU2281186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025208C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ изготовления биметаллических прокатных валков | 1985 |

|

SU1323226A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Устройство для изготовления биметаллических отливок прокатных валков | 1988 |

|

SU1613247A1 |

Изобретение относится к области литья, а именно к способам литья биметаллических цилиндрических изделий, например прокатных валков. В способе электрошлакового литья прокатных валков заливают жидкий металл под слой шлака в форму и используют плавящиеся электроды, подключая их к источнику постоянного тока. Полярность подключения чередуется последовательно. Электроды выполнены в виде соосных спиралей со сменой направления навивки и равномерно сдвинуты относительно друг друга по азимуту. Число электродов выбирают кратное четырем. Азимутальное расстояние между соседними электродами выбирают большим расстояния между концами электродов и запорной плитой формы. Обеспечивается усреднение свойств расплавов. 2 ил.

Способ электрошлакового литья прокатных валков, включающий использование плавящихся электродов, выполненных в виде соосных спиралей со сменой направления навивки, заливку жидкого металла под слой шлака в форму, отличающийся тем, что используют число электродов, кратное четырем, равномерно сдвинутых относительно друг друга по азимуту, подключают их к источнику тока с последовательным чередованием полярности, причем азимутальное расстояние между соседними электродами выбирают большим расстояния между концами электродов и запорной плитой формы.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| СПОСОБ ГОРИЗОНТАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1989 |

|

SU1619573A1 |

| Календарь - линейка многолетний | 1987 |

|

SU1501132A1 |

| Датчик растворенного кислорода | 1984 |

|

SU1193561A1 |

Авторы

Даты

2006-01-10—Публикация

2004-06-01—Подача