Изобретение относится к черной металлургии и может быть использовано при литье биметаллических прокатных валков из чугуна и стали.

Целью изобретения является сншке- нив расхода электроэнергии и повьипе- ние производительности процесса.

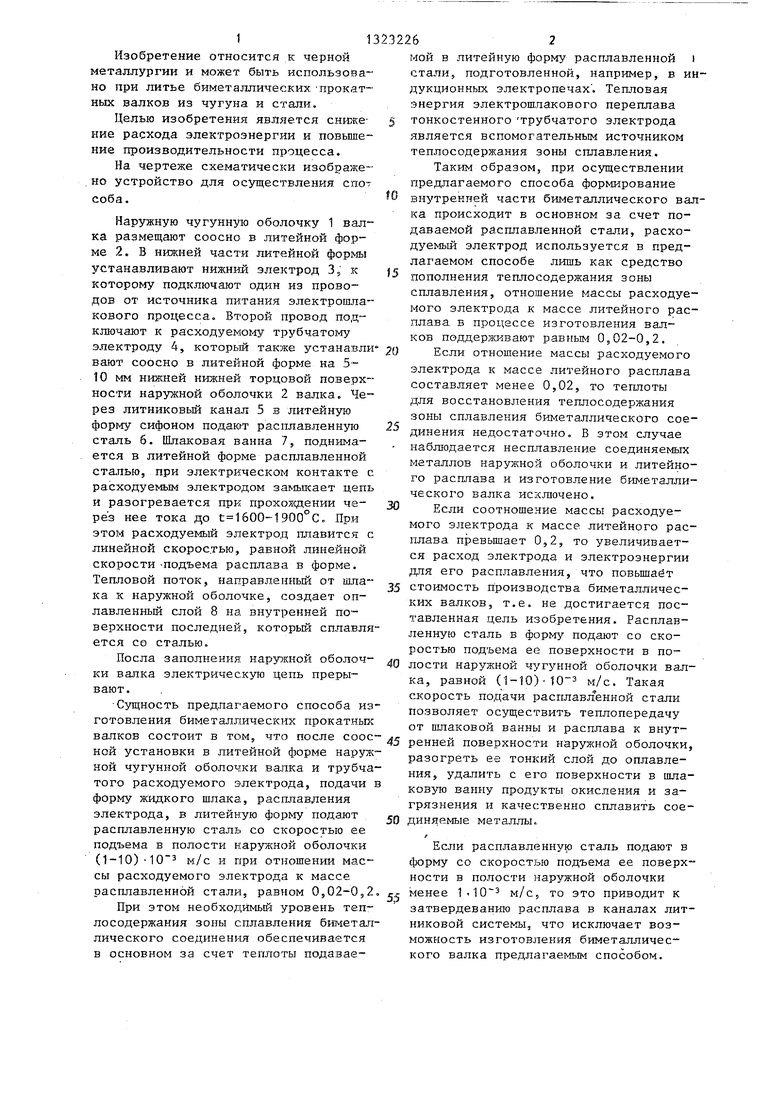

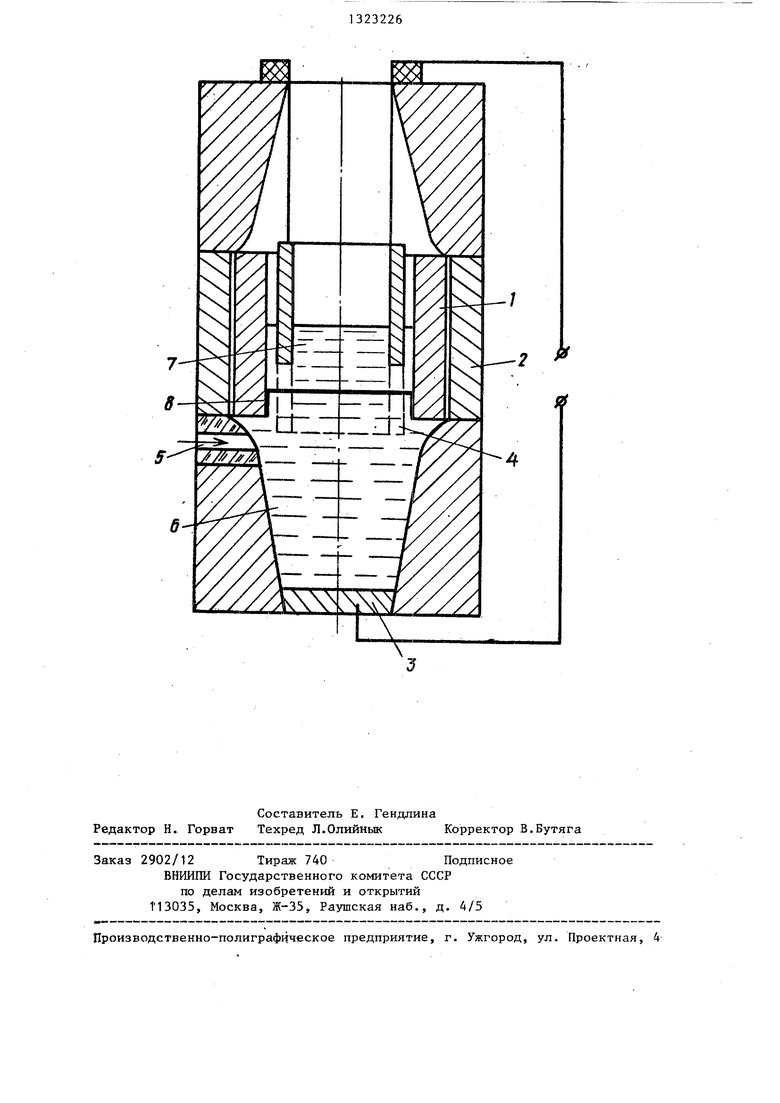

На чертеже схематически изображе- .но устройство для осуществления спет соба.

Наружную чугунную оболочку 1 валка размещают соосно в литейной форме 2. В нижней части литейной формы устанавливают нижний электрод 3,: к которому подключают один из проводов от источника питания электрошлакового процесса. Второй провод подключают к расходуемому трубчатому электроду 4, который также устанавли вают соосно в литейной форме на 5 10 мм нижней нижней торцовой поверхности наружной оболочки 2 валка. Через литниковый канал 5 в литейную форму сифоном подают расплавленную сталь 6. Шлаковая ванна 7, поднимается в литейной форме расплавленной ста,пью, при электрическом контакте с расходуемым электродом замьпсает цепь и разогревается при прохоходении через нее тока до t 1600-1900°С. При этом расходуемый электрод плавится с линейной скоростью, равной линейной скорости -подъема расплава в форме. Тепловой поток, направленньй от шлака к наружной оболочке, создает оплавленный слой 8 на внутренней по верхности последней, который сплавляется со сталью.

Посла заполнения оболочки валка электрическую цепь прерывают.

Сущность предлагаемого способа изготовления биметаллических прокатньпс

мой в литейную форму расплавленной i стали, подготовленной, например, в индукционных электропечах . Тепловая энергия электрошлакового переплава

5 тонкостенного трубчатого электрода является вспомогательным источником теплосодержания зоны сплавления.

Таким образом, при осуществлении предлагаемого способа формирование

0 внутренней части биметаллического валка происходит в основном за счет подаваемой расплавленной стали, расхо- дуемзш электрод используется в предлагаемом способе лишь как средство

5 пополнения теплосодержания зоны

сплавления, отношение массы расходуемого электрода к массе литейного расплава, в процессе изготовления валков поддерживают равным 0,02-0,2.

20 Если отношение массы расходуемого электрода к массе литейного расплава составляет менее 0,02, то теплоты для восстановления теплосодержания зоны сплавления биметаллического соединения недостаточно. В этом случае наблюдается несплавление соединяемых металлов наружной оболочки и литейного расплава и изготовление биметаллического валка исключено.

Если соотношение массы расходуемого электрода к массе литейного рас- плава превьш1ает 0,2, то увеличивается расход электрода и электроэнергии доя его расплавления, что повьш1аёт

35 стоимость производства биметаллических валков, т.е. не достигается поставленная цель изобретения. Расплавленную сталь в форму подают со скоростью подъема ее поверхности в по40 лости наружной чугунной оболочки валка, равной {1-10) м/с. Такая скорость подачи расгшавл енной стали позволяет осуществить теплопередачу

25

от шлаковой ванны и расплава к внут- валков состоит в том, что после соос- 5 ренней поверхности наружной оболочки.

ной установки в литейной форме наружной чугунной оболочки валка и трубчатого расходуемого электрода, подачи в форму жидкого шлака, расплавления электрода, в литейную форму подают расплавленную сталь со скоростью ее подъема в полости наружной оболочки (1-10) м:/с и при отношении массы расходуемого электрода к массе расплавленной стали, равном 0,02-0,2. При этом необходимый уровень теплосодержания зоны сплавления биметаллического соединения обеспечивается в основном за счет тепЛоты подавае50

5,5

разогреть ее тонкий слой до оплавления, удалить с его поверхности в шлаковую ванну продукты окисления и загрязнения и качественно сплавить соединяемые металлы,.

г

Если расплавленную сталь подают в со скоростью подъема ее поверхности в полости наружной оболочки менее 1 -10 м/с, то это приводит к затвердеванию расплава в каналах литниковой системы, что исключает возможность изготовления биметаллического валка предлагаемым способом.

мой в литейную форму расплавленной i стали, подготовленной, например, в индукционных электропечах . Тепловая энергия электрошлакового переплава

тонкостенного трубчатого электрода является вспомогательным источником теплосодержания зоны сплавления.

Таким образом, при осуществлении предлагаемого способа формирование

внутренней части биметаллического валка происходит в основном за счет подаваемой расплавленной стали, расхо- дуемзш электрод используется в предлагаемом способе лишь как средство

пополнения теплосодержания зоны

сплавления, отношение массы расходуемого электрода к массе литейного расплава, в процессе изготовления валков поддерживают равным 0,02-0,2.

Если отношение массы расходуемого электрода к массе литейного расплава составляет менее 0,02, то теплоты для восстановления теплосодержания зоны сплавления биметаллического соединения недостаточно. В этом случае наблюдается несплавление соединяемых металлов наружной оболочки и литейного расплава и изготовление биметаллического валка исключено.

Если соотношение массы расходуемого электрода к массе литейного рас- плава превьш1ает 0,2, то увеличивается расход электрода и электроэнергии доя его расплавления, что повьш1аёт

стоимость производства биметаллических валков, т.е. не достигается поставленная цель изобретения. Расплавленную сталь в форму подают со скоростью подъема ее поверхности в полости наружной чугунной оболочки валка, равной {1-10) м/с. Такая скорость подачи расгшавл енной стали позволяет осуществить теплопередачу

0

,5

разогреть ее тонкий слой до оплавления, удалить с его поверхности в шлаковую ванну продукты окисления и загрязнения и качественно сплавить соединяемые металлы,.

г

Если расплавленную сталь подают в со скоростью подъема ее поверхности в полости наружной оболочки менее 1 -10 м/с, то это приводит к затвердеванию расплава в каналах литниковой системы, что исключает возможность изготовления биметаллического валка предлагаемым способом.

Если расплавленную сталь подают со скоростью подъема ее поверхности в полости литейной формы более 10 м/с, то не происходит в требуемой степени передача тепла через поверхность раздела шлак- металл в зону сплавления металлов, что приводит к несплавлению в зоне их соединения, что также исключает возможность изготовления качественного биметаллического валка.

Оптимальную скорость подъема поверхности расплава в полости наружной оболочки определяют по формуле:

V 4 -ICT

D,

м/с.

р

где D

ср

I - сварочный ток. А;

- средний диаметр трубчатого

электрода, м;

- толщина стенки трубчатого электрода, м.

Подачу расплавленной стали в литейную форму производят сверху через полость трубчатого электрода или снизу с помощью сифона. Расплавленную сталь заливают в литейную форму до подачи в нее жидкого шлака, или одновременно с ним или после подачи жидкого шлака.

Пример. Предлагаемым способо изготовили биметаллические прокатные валки. Наружные оболочки валков были предварительно отлиты из износостойкого чугуна ИЧ28бХ2Н4Л, а сердцевина - из стали ЗОЛ. Трубчатые расходуемые электроды изготавливали из стали 55. Шлак имел следующий состав, %: CaF, 60; СаО 20; А1г.0з 20.

В литейную форму установили наружную оболочку с температурой 700 С и расходуемый трубчатый электрод, которьй-выступал на ЗгЮ и ниже торца оболочки.

Расплавленную сталь с температурой 1580°С через литниковую систему

подавали в нижнюю часть формы с линейной скоростью подъема поверхности сплава (25-35)-10 м/с. Одновременно сверху в форму заливали шлак и подавали напряжение на трубчатый электрод.

При контакте электротлаковой ванны с электродом возбуждался электрошлаковый процесс. После этого скорость подачи расплавленной стали уменьшали до (1-10)-10 м/с.

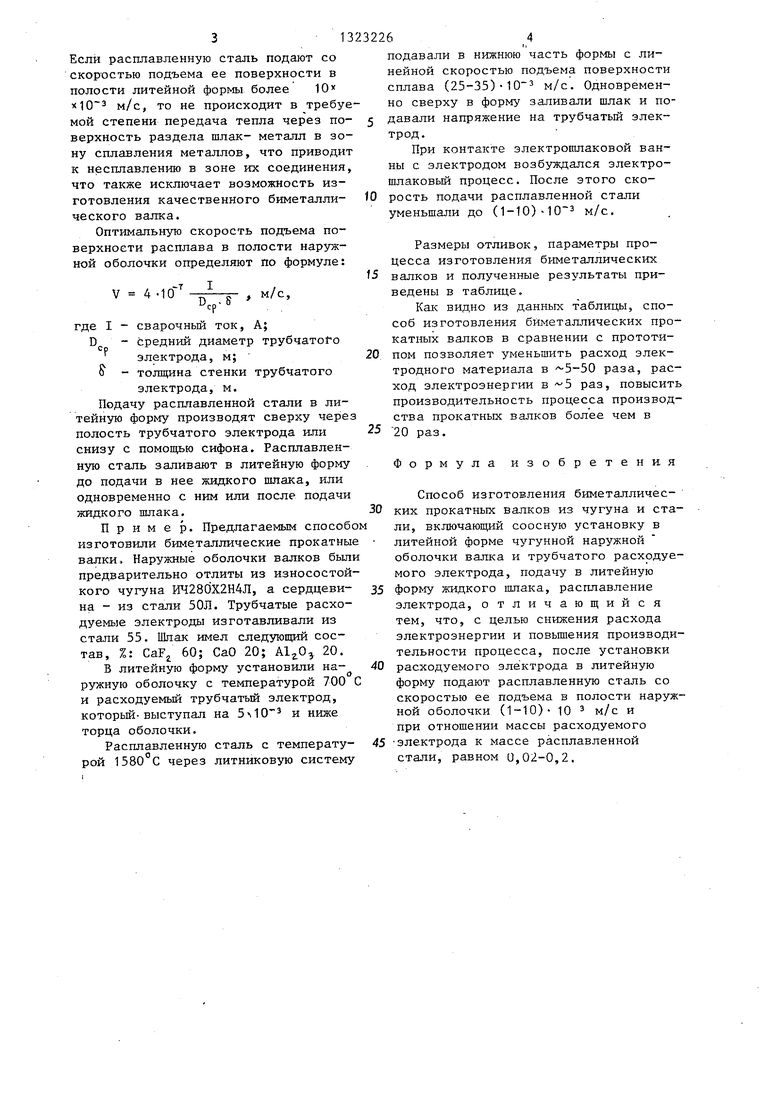

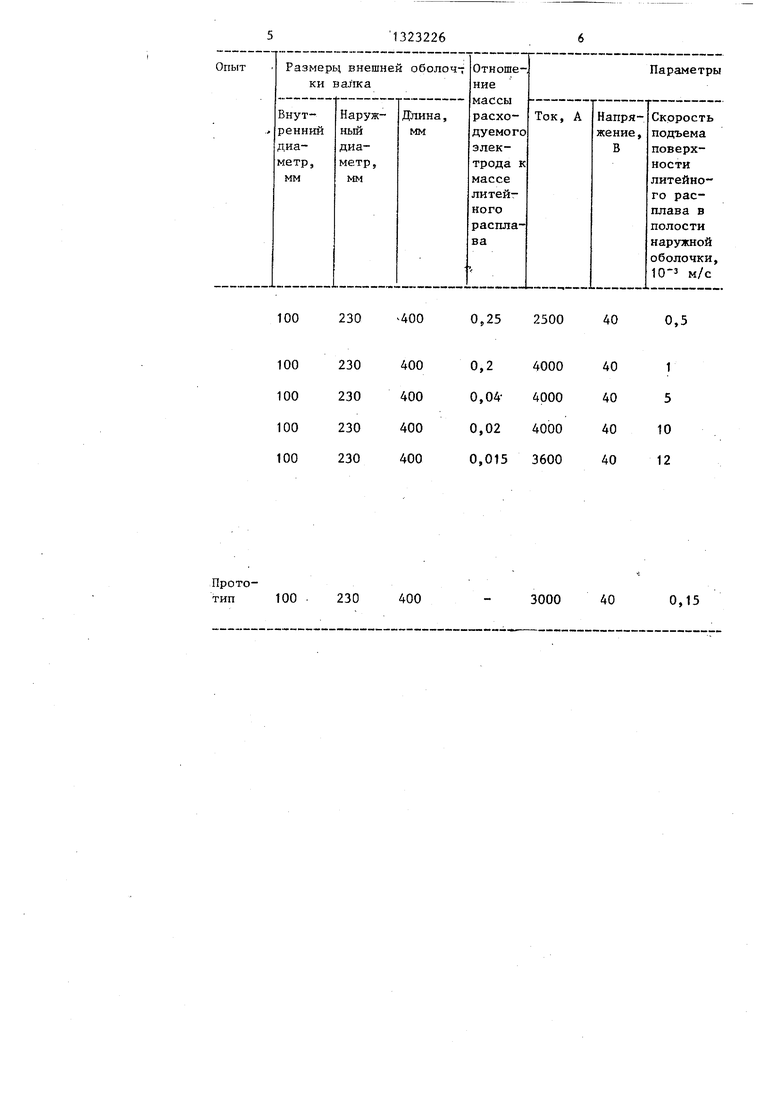

Размеры отливок, параметры процесса изготовления биметаллических

валков и полученные результаты приведены в таблице.

Как видно из данных таблиху, способ изготовления биметаллических прокатных валков в сравнении с прототипом позволяет уменьшить расход электродного материала в раза, расход электроэнергии в раз, повысить производительность процесса производства прокатных валков более чем в

-20 раз.

Формула изобретения

Способ изготовления биметаллических прокатных валков из чугуна и стали, включающий соосную установку в литейной форме чугунной наружной оболочки валка и трубчатого расходуемого электрода, подачу в литейную

форму жидкого шлака, расплавление электрода, отличающийся тем, что, с целью снижения расхода электроэнергии и повьш1ения производительности процесса, после установки

расходуемого электрода в литейную форму подают расплавленную сталь со скоростью ее подъема в полости наружной оболочки (1-10) 10 3 м/с и при отношении массы расходуемого

электрода к массе расплавленной стали, равном 0,02-0,2.

100

230

Прототип 100 . 230 400

0,25

2500

40

0,5

3000

40

0,15

Отливки не получилось из-за затвердевания расплава в литниковой

системе

2660

8000 12-10

Т44,6 132,2 130,1

129,4 Несплавлениялитейно-г го расплава и оболочки валка

72

229

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025208C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| Устройство для изготовления биметаллических отливок прокатных валков | 1988 |

|

SU1613247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2005 |

|

RU2281186C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2267379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2461443C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТОГО РАСХОДУЕМОГО ЭЛЕКТРОДА | 2011 |

|

RU2456121C1 |

Изобретение относится к черной металлургии и может быть использовано при литье биметаллических прокат- ньгх валков из чугуна и стали. Цель изобретения - снижение расхода электроэнергии и повьшение производительности процесса. Сущность способа состоит в том, что в литейной форме соосно устанавливают наружную чугун- . ную оболочку валка и трубчатый расходуемый злектрод, подают в форму жидкий шлак и расплавляют злектрод, а затем в литейную форму заливают расплавленную сталь, формирующую сердцевину валка, при этом скорость подъема расплавленной стали в полости наружной оболочки поддерживают равной (1-10) м/с, а отношение массы расходуемого электрода к массе расплавленной стали 0,02-0,2. Необходимый уровень теплосодержания зоны сплавления биметаллического соединения обеспечивают в основном за счет теплоты, подаваемой в литейную форму расплавленной стали, выплавляемой, например, в индукционных печах. Тепловая энергия электрошлакового переплава является вспомогательным источником теплосодержания зоны сгшавле- ния. Способ позволяет существенно сократить расход материала электрода, потребление электроэнергии, а также стоимость процесса производства прокатных валков. 1 ил., 1 табл. (Л со N9 СО ю

| Авторское свидетельство СССР № | |||

| 0 |

|

SU404553A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ВРЕДОНОСНЫХ ПРОГРАММ И ЭЛЕМЕНТОВ | 2015 |

|

RU2613535C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-15—Публикация

1985-10-22—Подача