Изобретение относится к черной металлургии, а именно к электрошлаковому процессу, и может быть использовано для производства прокатных валков.

Цель изобретения - повышение зксплу- атационной стойкости отливки путем увеличения плотности ее структуры.

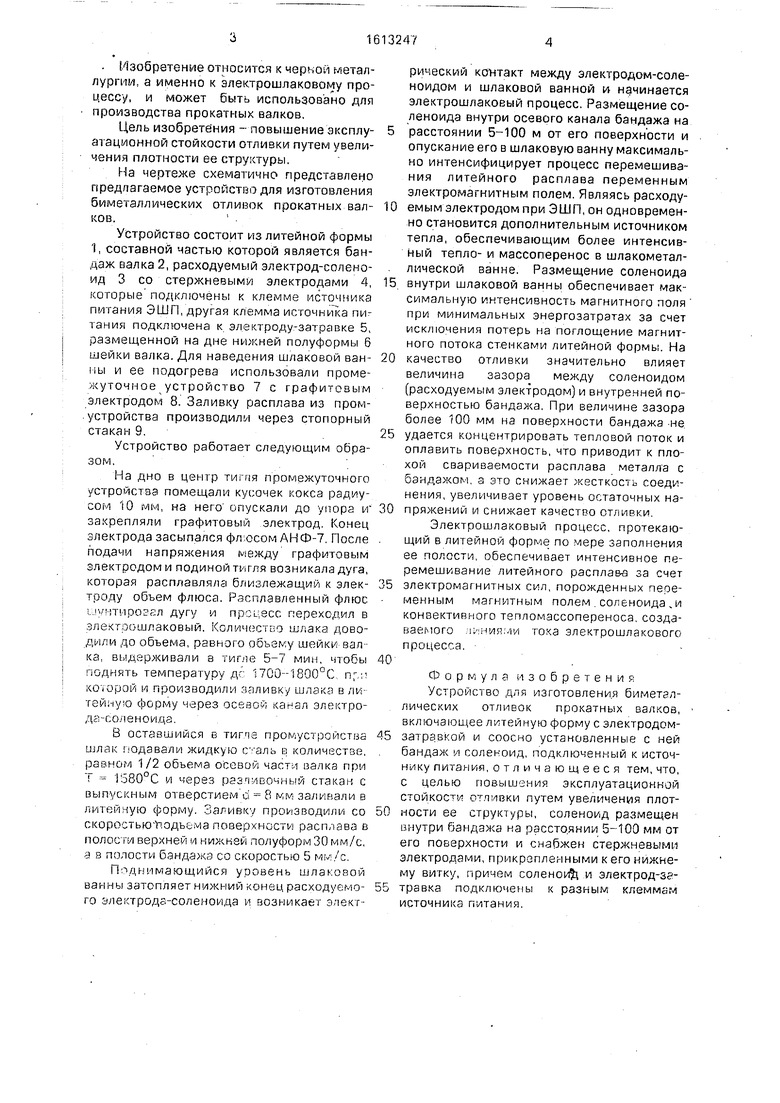

На чертеже схематично представлено предлагаемое устройство для изготовления биметаллических отливок прокатных валков, .

Устройство состоит из литейной формы 1, составной частью которой является бандаж валка 2, расходуемый электрод-соленоид 3 со стержневыми электродами 4, которые подключены к клемме источника питания ЭШП, другая клемма источн1/жа пиг тания подключена к. электроду-затравке 5, размещенной на дне нижней полуформы 6 шейки валка. Для наведения шлаковой ванны и ее подогрева использовали промежуточное устройство 7 с графитовым электродом 8. Заливку расплава из пром- устройства производил / через стопорный стакан 9,

Устройство работает следующим образом.

На дно в центр тигпя промежуточного устройства помещали кусочек кокса радиусом 10 мм, на него опускали до упора и закрепляли графитовый электрод. Конец электрода засыпался флюсом АНФ-7. После подачи напряжения между графитовым электродом и подиной тигля возникала дуга, которая расплавляла близлежащий к электроду объем флюса. Расплавленный флюс иу мтирозйл дугу и процесс переходил в электрошлаковый. Количество шлака доводили до объема, равного объему шейки валка, выдерживали в тиг.ое 5-7 мин, чтобы поднять температуру дс 1700-1800°С, п,--,;- которой и производили заливку шлака в литейную форму через осевой канал электрода-соленоида.

В оставшийся в типе промустройства шлак подавали жидкую в колич(гств8, равном 1/2 объема осевой части валка при 1580°С и через разл; 1вочный стакан с выпускным отверстием с S мм заливали в литейную форму. .Заливку производили со скоростью Тюдъема поверхности расплава в полости верхней и нижней полуформ 30 мм/с, а в полости бандажа со скоростью 5 мм/с.

Поднимающийся уровень шлаковой ванны затопляет нижний конец расходуемого электродз-соленои,ца и возникает электрический контакт между электродом-соленоидом и шлаковой ванной и начинается электрошлаковый процесс. Размещение соленоида внутри осевого канала бандажа на 5 расстоянии 5-100 м от его поверхности и опускание его в шлаковую ванну максимально интенсифицирует процесс перемешивания литейного расплава переменным электромагнитным полем. Являясь расходу- 10 емым электродом при ЭШП, он одновременно становится дополнительным источником тепла, обеспечивающим более интенсивный тепло- и массоперенос в шлакометал- лической ванне. Размещение соленоида 15 внутри шлаковой ванны обеспечивает максимальную интенсивность магнитного поля при минимальных энергозатратах за счет исключения потерь на поглощение магнитного потока стенками литейной формы. На 20 качество отливки значительно влияет величина зазора между соленоидом (расходуемым электродом) и внутренней поверхностью бандажа. При величине зазора более 100 мм на поверхности бандажа -не 5 удается концентрировать тепловой поток и оплавить поверхность, что приводит к плохой свариваемости расплава металла с бандажом, а это снижает жесткость соединения, увеличивает уровень остаточных на- 0 пряжений и снижает качество отливки.

Электрошлаковый процесс, протекающий в литейной форме по мере заполнения ее полости, обеспечивает интенсивное перемешивание литейного расплава за счет 5 электромагнитных сил, порожденных переменным магнитным полем.соленоида,и конвективного тепломассопереноса. созда- /li-Hws iviM тока электрошлакового процесса. 0

Формула изобретения Устройство для изготовления биметаллических отливок прокатных валков, включающее литейную форму с электродом- 5 затра.вкой и соосно установленные с ней бандаж и соленоид, подключенный к источнику питания, отличающееся тем, что, с целью повышения эксплуатационной стойкости отливки путем увеличения плот- 0 ности ее структуры, соленоид размещен внутри бандажа на расстоянии 5-100 мм от его поверхности и снабжен стержневыми электродами, прикрепленными к его нижнему витку, причем соленой и электрод-зг- 5 травка подключены к разным клеммам источника питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| Способ изготовления биметаллических прокатных валков | 1985 |

|

SU1323226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2005 |

|

RU2281186C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2267379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2009 |

|

RU2410194C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

Изобретение относится к черной металлургии, в частности к электрошлаковому процессу, и может быть использовано для производства прокатных валков. Цель изобретения - повышение эксплуатационной стойкости отливки путем увеличения плотности структуры. Соленоид размещен внутри бандажа на расстоянии 5...100 мм от его поверхности и снабжен стержневыми электродами, прикрепленными к его нижнему витку, причем соленоид и электрод-затравка подключены к разным клеммам источника питания, что позволяет осуществлять одновременно тепловое и электромагнитное воздействие на шлакометаллическую массу. 1 ил.

| Метяллуртия электрошлакового процесса | |||

| Под ред | |||

| Б.Е.Патона и Б.И.Медовара | |||

| Киев | |||

| Наукова Думка, 1986, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1990-12-15—Публикация

1988-05-07—Подача