Изобретение относится к черной металлургии, в частности к электрошлаковому процессу, и может быть использовано для производства бандажированных прокатных валков.

Известно устройство для изготовления биметаллических прокатных валков (Авторское свидетельство СССР 1323226, кл. В 22 D 19/16, 1987). В литейной форме соосно установлена наружная чугунная оболочка валка (бандаж) и трубчатый расходуемый электрод. В форму подают жидкий шлак, затем снизу сифоном или сверху через полость трубчатого электрода постепенно подают расплавленную сталь, поддерживая скорость подъема металлической ванны в заливаемой полости в соответствии со скоростью плавления трубчатого электрода (1-10)10-3 м/с.

Недостатком известных устройства и способа является нестабильный характер электрошлакового процесса, особенно при больших скоростях подъема металлической ванны, составляющих (7-10)10-3 м/с. Кроме того, характер внутренних напряжений, возникающих на поверхности раздела ось - бандаж, характеризующейся плоской контактной поверхностью двух материалов (высоколегированного материала бандажа и низколегированной стали оси валка, имеющих разные физико-механические и теплофизические свойства), приводит к возникновению внутренних термических напряжений, которые могут привести к отслоению бандажа от оси в процессе эксплуатации.

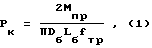

При эксплуатации бандажированных валков на контактной поверхности сопряжения ось - бандаж возникают различные усилия (напряжения). Давление на контактной поверхности, необходимое для передачи момента прокатки с оси на бандаж, вызывает напряжение Pк, которое можно рассчитать в первом приближении, принимая распределение давления равномерным, по формуле

где Мпр - момент прокатки; Dб - внутренний диаметр бандажа; Lб - длина контакта (длина бочки бандажа); fтp - коэффициент трения или силы межатомной связи поверхности раздела ось - бандаж.

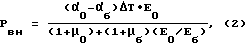

На контактной поверхности ось - бандаж при перепаде температур возникают радиальные термические напряжения, если материал бандажа значительно отличается от материала внутренней оси валка по теплофизическим свойствам. Радиальные термические напряжения на контактной поверхности ось - бандаж Рвн (принимая за условие равномерное сплавление, а следовательно, ровную поверхность) в первом приближении можно рассчитать по формуле

где α0 и αб - средние значения коэффициентов линейного расширения соответственно материала оси и бандажа; μ0 и μб - средние значения коэффициентов Пуассона; ΔT - перепад температур на поверхности раздела ось - бандаж; Ео и Еб - средние значения модуля упругости.

Сложение двух составляющих давления на контактной поверхности радиальных напряжений Рк с радиальными термическими напряжениями Рвн могут создавать значительные напряжения, превышающие предел прочности материала на поверхности раздела, а следовательно, привести к образованию трещин с последующим расслоением контактной поверхности ось - бандаж.

Наиболее близким по технической сущности к предлагаемому является устройство для изготовления биметаллических отливок прокатных валков, в котором электрод-соленоид размещен внутри бандажа, соосно установленного с литейной формой, на расстоянии 5-100 мм от его поверхности и снабжен стержневыми электродами, прикрепленными к его нижнему витку, причем электрод-соленоид и электрод-затравка подключены к разным клеммам источника питания, что позволяет осуществлять одновременно тепловое и электромагнитное воздействие на шлакометаллическую массу (Авторское свидетельство СССР 1613247, кл. В 22 D 19/04, опубл. 15.12.90. Бюл. 46). Из промежуточного устройства по оси валка через разливочный стакан с выпускным отверстием d=8 мм заливается сталь со скоростью подъема расплава в полости бандажа 5 мм/с.

Недостатком устройства является нестабильный характер электрошлакового процесса, т.к. при скорости подъема расплава 4-5 мм/с саморегулирование электрошлакового процесса является затруднительным, особенно при большом сечении сплошного электрода-соленоида, требующего большего вложения тепла, а следовательно, вызывающего максимальное проплавление внутренней стенки бандажа, что приводит к образованию ровной плоскости контактирования двух материалов, отличающихся по теплофизическим свойствам (высоколегированный сплав бандажа и низколегированная сталь оси валка) и, как следствие, к возникновению значительных радиальных термических напряжений.

Кроме того, большинство валков в процессе эксплуатации работают в реверсивном режиме, а витки электрода-соленоида закручены в одном направлении, следовательно, восприятие и перераспределение напряжений в момент прокатки в обратном направлении (при реверсировании) будет неадекватно, что может привести к образованию дополнительных тангенциальных напряжений.

Таким образом, известные способы и устройства для изготовления биметаллических прокатных валков не позволяют регулировать химический состав переходной контактной поверхности ось - бандаж, а следовательно, регулировать образование радиальных термических напряжений и не могут исключить образование дополнительных тангенциальных напряжений, возникающих на контактной поверхности ось - бандаж при реверсивной работе прокатных валков.

Задачей изобретения является создание устройства, позволяющего повысить качество биметаллических (бандажированных) прокатных валков.

Задача реализуется следующим образом. В устройстве изготовления биметаллических прокатных валков, содержащем литейную форму с установленным в ней бандажом валка и прикрепленные к источнику питания электрод-затравку и электрод-соленоид, расположенный внутри бандажа на расстоянии 5-100 мм от его поверхности и содержащий стержневые электроды, прикрепленные к его нижнему витку, согласно изобретению электрод-соленоид выполнен из двух составных частей разнонаправленных витков и изготовлен из порошковой проволоки с шихтой заданного химического состава.

Такое выполнение электрода-соленоида обеспечивает релаксацию тангенциальных напряжений στ, а для уменьшения радиальных термических напряжений Рвн используется порошковая проволока с шихтой, обеспечивающей получение металла в переходной зоне контактной поверхности ось - бандаж, близкого по физико-механическим и теплофизическим свойствам к материалу бандажа и заливаемой стали оси валка.

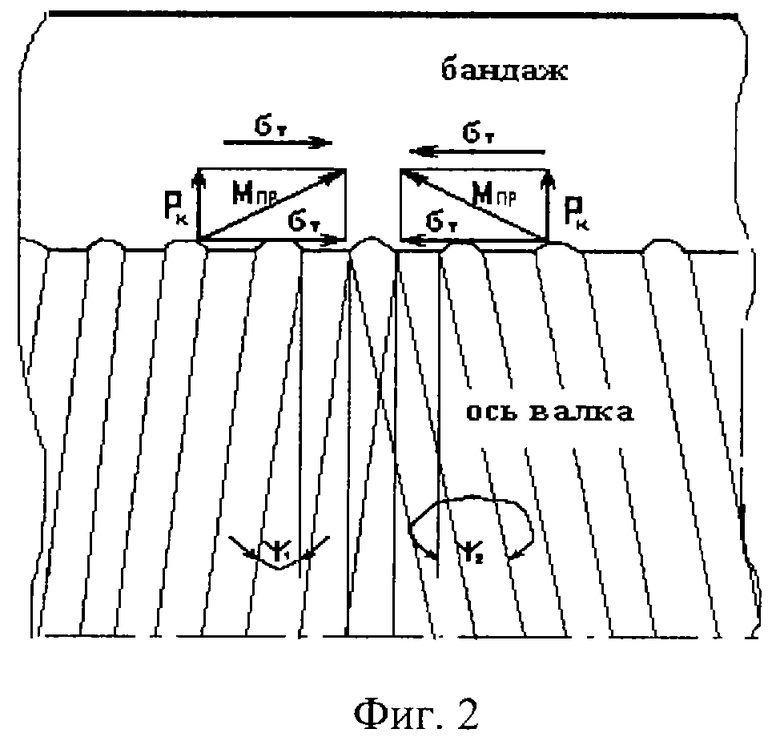

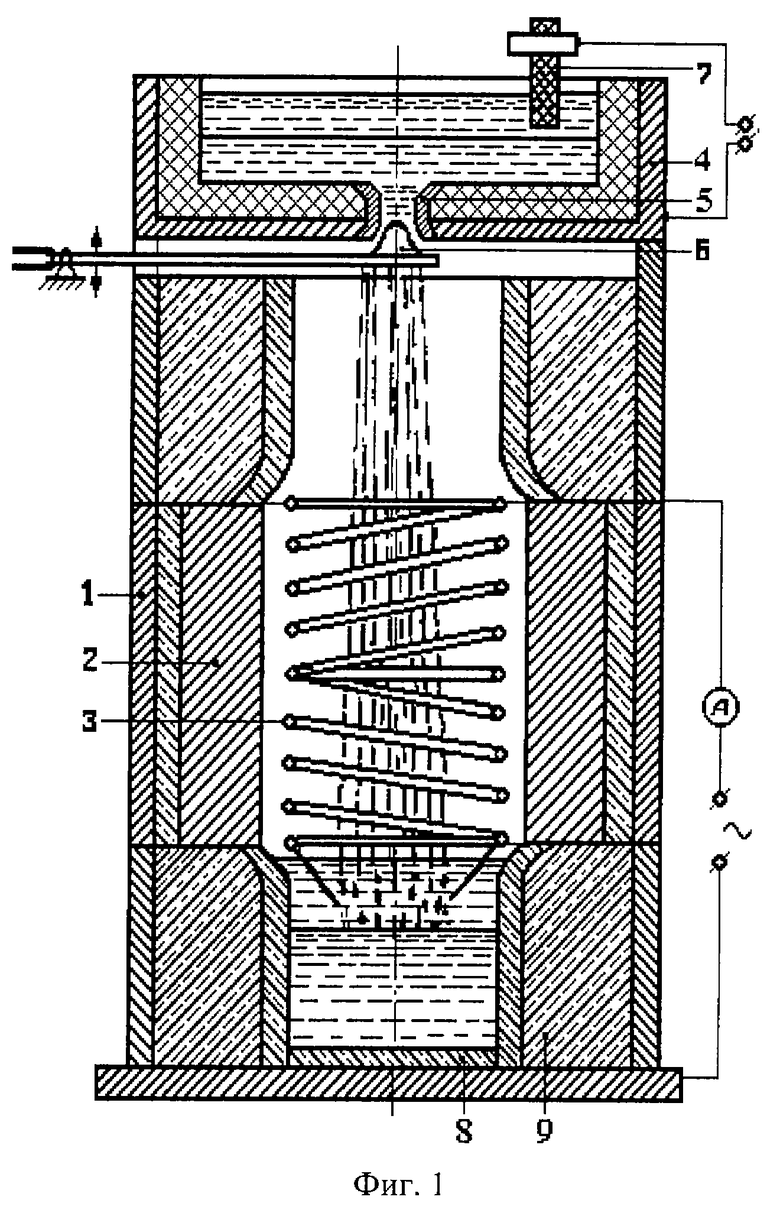

Устройство для изготовления биметаллических прокатных валков представлено на фиг.1, а на фиг.2 показана схема релаксации тангенциальных напряжений на контактной поверхности ось - бандаж. Устройство состоит из литейной формы 1, составной частью которой является бандаж 2, состыкованный из двух разнонаправленных частей витков электрода-соленоида 3, изготовленного из порошковой проволоки и расположенного внутри полой оси валка на расстоянии 5-100 мм от стенки бандажа. Внутренняя полость оси валка заливается жидким металлом из промежуточного устройства 4 через сталеразливочный стакан 5 с выпускным отверстием d=8 мм, перекрываемым стопорным устройством 6. Промежуточное устройство 4 служит для наведения шлаковой ванны, подогрева ее графитовым электродом 7 и подачи в полость оси валка в начале электрошлакового процесса жидкого шлака, а затем и жидкого металла, который подается порциями в промежуточное устройство и накапливается в нем для поддержания заданного гидростатического давления. При заливке металла в полость бандажа подают напряжение на электроды, причем одну клемму источника питания подключают к электроду-соленоиду 3, другую - к электроду-затравке 8, расположенному на дне нижнего кокиля 9.

Регулирование тепловложения электрошлакового процесса, принцип которого описан в известном способе (Патент РФ 2080959, кл. В 22 D 19/16, 1997), при расплавлении электрода-соленоида 3, осуществляется стабилизацией тока относительно заранее известного Iшл поднятием или опусканием запорной части стопорного устройства 6. Если рабочая величина сварочного тока Iр превысила величину Iшл.зад, то стопорное устройство 6 поднимают, чтобы уменьшить подачу металла в полость оси, при этом межэлектродный промежуток Нм.э (расстояние между нижним концом электрода-соленоида, погруженного в шлаковую ванну, и зеркалом жидкой металлической ванны) возрастает, что приводит к уменьшению величины рабочего тока Ip. Таким образом, можно добиться заданной конфигурации проплавления внутренней контактной поверхности бандажа и тем самым снизить тангенциальные напряжения на контактной поверхности ось - бандаж.

Встречное расположение витков двух разнонаправленных частей электрода-соленоида обеспечивает релаксацию тангенциальных составляющих радиального напряжения Рк, возникающих при передаче момента прокатки с оси на бандаж в контактной поверхности ось - бандаж, особенно при реверсивной работе биметаллических валков прокатного стана.

Если направление вращения оси валка совпадает с направлением закрутки части витков электрода-соленоида, при плавлении которого в теле бандажа проплавляется канавка, соответствующая направлению и по ширине пропорциональная диаметру электрода-соленоида, то образуется эффект закручивающегося винта. При передаче момента прокатки с оси валка на бандаж образуется главный вектор напряжения (направленный под углом к оси валка), который раскладывается на две составляющие - радиальные напряжения Рк и тангенциальные напряжения στ (направленные вдоль контактной поверхности ось - бандаж). Тангенциальные напряжения находят по формуле

στ = Pк•tg(ψ+ϕ), (3)

где ψ - угол подъема резьбы (угол наклона витка электрода-соленоида);

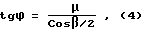

ϕ - угол трения на контактной поверхности ось-бандаж, определяемый по формуле

где μ - коэффициент трения сталь-сталь при температурах прокатки, μ ≈ 0,14;

β - угол заострения профиля проплавления канавки в бандаже, β ≈ 120° (Вузенков П.Г. Детали машин. Учебник. - М.: Высшая школа, 1982, с.78-79).

Если часть витков электрода-соленоида закручена в противоположную сторону и не совпадает с направлением вращения оси валка, то угол ψ2 - угол подъема резьбы (угол наклона витка электрода-соленоида) находится в IY четверти, т. е. в пределах 270-360o, что показано на фиг.2, следовательно, tg(ψ2+ϕ) в этой четверти будет отрицательный. Таким образом, тангенциальные напряжения, образованные этой частью витков электрода-соленоида, будут направлены навстречу тангенциальным напряжениям, образованным частью витков с совпадающим направлением закрутки вращению оси валка. В результате встречного направления происходит релаксация тангенциальных напряжений на контактной поверхности ось - бандаж, что снижает внутренние напряжения и может продлить срок службы бандажированных валков.

Порошковая проволока электрода-соленоида с заданной шихтой при расплавлении образует металл с регулируемыми свойствами переходной зоны контактной поверхности ось - бандаж, который по теплофизическим и физико-механическим свойствам соответствует высоколегированному материалу бандажа и заливаемому металлу оси валка. Расплавленный металл порошковой проволоки электрода-соленоида за счет конвективного потока и электромагнитных сил (Веревкин В. И., Быстров В.А. и др. Анализ тепловых и гидродинамических явлений в шлаковой ванне при электрошлаковой наплавке с помощью математической модели// Известия вузов. Черная Металлургия, 1992. 2) будет прижиматься к стенкам внутренней поверхности бандажа, сохраняя высокую концентрацию заданного химического состава, а следовательно, и теплофизические свойства. Таким образом, можно воздействовать на радиальные термические напряжения Рвн, возникающие на поверхности контакта ось - бандаж.

Устройство позволяет надежно осуществлять электрошлаковое литье биметаллических отливок бандажированных валков при скорости заливки жидкого металла 4-5 мм/с, гарантируя высокое качество сплавления, заданную конфигурацию проплавления контактной поверхности ось - бандаж, заданный химический состав металла переходной зоны контактной поверхности ось - бандаж за счет конструкции и заданного состава шихты порошковой проволоки электрода-соленоида, а следовательно, получить высокое качество изготовления биметаллических прокатных валков и высокую производительность процесса.

Сравнение заявленного решения с другими техническими решениями показывает, что введение и конкретизация новых признаков в указанной связи с другими элементами заявляемого устройства приводят к появлению новых вышеуказанных качеств, позволяющих изготавливать биметаллические прокатные валки, повысить качество контактной поверхности переходной зоны ось - бандаж (за счет регулирования химического состава шихты порошковой проволоки электрода-соленоида), релаксировать, а следовательно, снизить до минимальной величины тангенциальные напряжения, возникающие на контактной поверхности ось - бандаж, за счет конструкции электрода-соленоида, предусматривающей встречное расположение двух частей разнонаправленных витков, а также повысить эксплуатационную надежность и увеличить износостойкость полученных биметаллических прокатных валков в 3-4 раза, а следовательно, повысить срок службы всего прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2005 |

|

RU2281186C1 |

| Устройство для изготовления биметаллических отливок прокатных валков | 1988 |

|

SU1613247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025208C1 |

| СПОСОБ СБОРКИ СОСТАВНОГО ПРОКАТНОГО ВАЛКА | 1996 |

|

RU2096102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2001 |

|

RU2201312C2 |

| СПОСОБ ПРОКАТКИ | 2001 |

|

RU2185903C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2461443C2 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ПРОКАТА | 2001 |

|

RU2201816C1 |

Изобретение относится к электрошлаковому процессу. Устройство содержит литейную форму с установленным в ней бандажом валка, электрод-затравку, электрод-соленоид, расположенный внутри бандажа на расстоянии 5-100 мм от его поверхности. Электрод-соленоид имеет стержневые электроды, прикрепленные к его нижнему витку, и выполнен из двух состыкованных частей разнонаправленных витков. Электрод-соленоид изготовлен из порошковой проволоки с шихтой заданного состава. Такое выполнение обеспечивает релаксацию тангенциальных напряжений на контактной поверхности ось - бандаж. За счет порошковой проволоки обеспечивается получение в переходной зоне ось - бандаж металла, близкого по свойствам к материалу бандажа и заливаемой оси валка. Повышается качество биметаллических прокатных валков. 2 ил.

Устройство для изготовления биметаллических прокатных валков, содержащее литейную форму с установленным в ней бандажом валка и присоединенные к источнику питания электрод-затравку и электрод-соленоид, расположенный внутри бандажа на расстоянии 5-100 мм от его поверхности и имеющий стержневые электроды, прикрепленные к его нижнему витку, отличающееся тем, что электрод-соленоид выполнен из двух состыкованных частей разнонаправленных витков и изготовлен из порошковой проволоки с шихтой заданного химического состава.

| Устройство для изготовления биметаллических отливок прокатных валков | 1988 |

|

SU1613247A1 |

| Способ изготовления биметаллических прокатных валков | 1985 |

|

SU1323226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ИМИДАЗОЛА | 0 |

|

SU386515A1 |

| 1972 |

|

SU386556A1 | |

| СПОСОБ (ВАРИАНТЫ), ОБОРУДОВАНИЕ И СИСТЕМА КОНТРОЛЯ ДЛЯ АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ТОЧЕЧНОГО ИСТОЧНИКА ВИЗУАЛИЗИРОВАННОЙ УТЕЧКИ ГАЗА | 2004 |

|

RU2292540C9 |

Авторы

Даты

2002-06-20—Публикация

2000-11-13—Подача