Изобретение относится к обработке металлов, в частности, к способам исправления дефектов металлов, и может быть использовано при изготовлении тепловыделяющих элементов для ядерных реакторов, а также в других отраслях машиностроения.

Известен способ по А.С. СССР №804335, МКИ В 23 Р 6/00, 1981 расплавления дефектного участка металла концентрированньм источником тепла, при котором плотность энергии изменяют в течение процесса удаления дефекта.

Недостатком способа является его малая эффективность для алюминия и сплавов.

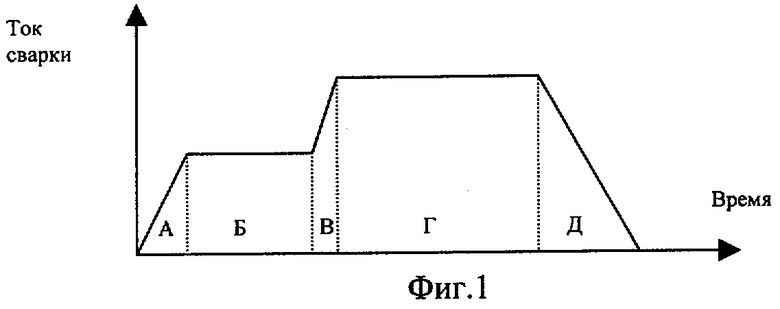

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату - прототипом является способ удаления дефекта металла по патенту РФ №2140345, МКИ В 23 К 15/08, В 23 Р 6/00, 1999 путем провара дефекта с помощью электронного луча, заключающийся в том, что в процессе удаления дефекта в течение всего цикла сварки источник тепла перемещают в зоне дефекта по траектории восьмилучевого растра (звезды) с переменными частотой и амплитудой развертки, с дополнительным прогревом периферийной литой зоны. Сварка по прототипу проводится по циклу А - подъем, Б - прогрев, В - быстрый подъем до тока сварки, Г - сварка, Д - спад. Циклограмма изменения величины тока источника по прототипу представлена на фиг.1.

Применение сварки по прототипу позволяет осуществлять расплавление дефектов в алюминии и сплавах на его основе, снизить уровень остаточных напряжений в зоне расплава и ликвацию включений (примесей, окисных пленок) в центре зоны, повысить в целом прочность сварного шва.

Недостатком способа по прототипу является то, что он не учитывает сложный характер взаимосвязи показателей качества получаемого сварного шва, таких как глубина и поперечник зоны проплавления, глубина усадочной лунки в центре зоны. Не учтена также важнейшая характеристика механической прочности, а именно склонность к образованию усадочных трещин при остывании. Эти показатели по-разному зависят от параметров сварки и, в определенном смысле, являются конкурирующими при определении оптимальных режимов сварки в серийном производстве. При настройке параметров на один из показателей шва очень трудно отследить поведение других показателей.

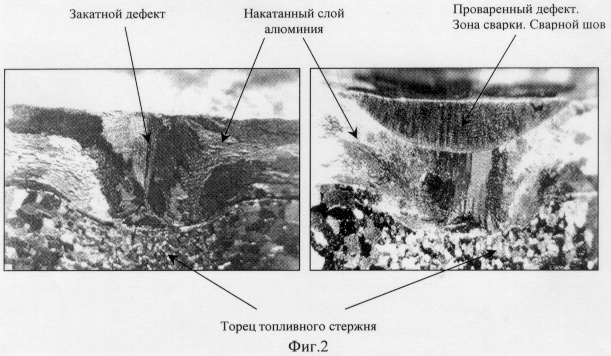

При изготовлении некоторых типов тепловыделяющих элементов проводится операция очехловки, при которой топливный стержень помещают в стакан из алюминиевого сплава, для вытягивания стенок стакана полученную сборку пропускают через пресс, выравнивают высоту получившегося стакана над торцом стержня, обрезая излишек алюминия, а оставшуюся часть закатывают над торцом стержня, образуя как бы «скрутку», а затем торцуют, вновь удаляя излишек. В центре образующегося накатанного слоя алюминия образуется скрытый естественный закатной дефект типа несплошности. Чтобы обеспечить герметичность топливного стержня, дефект необходимо проварить. При прогреве электронным лучом образуется расплавленная зона, после остывания которой формируется сварной шов - фиг.2, поперечный шлиф.

Герметичность напрямую связана с качеством сварного шва. После проплавления закатного дефекта и остывания металла в центре шва часто образуется характерная усадочная лунка. В отдельных швах в центре лунки из-за растягивающих напряжений могут образовываться усадочные трещины. Недопустимы не только прямое наличие усадочной трещины в сварной зоне, но и даже тенденция, или склонность к трещинообразованию. Эту величину Y4 можно выразить в %, как долю деталей с трещинами в сварке от общего количества деталей. Таким образом, величина склонности к трещинообразованию устанавливается как минимально возможная независимо от решений по другим 3-м характеристикам шва Y1-Y3, то есть доля изделий с трещиной в сварном шве, %: Y4=min f4(X1...X10)=0.

Необходимость минимизации характеристики Y4 связана с увеличением вероятности появления швов со скрытыми трещинами, либо швов, в которых для появления трещины достаточно небольших растягивающих напряжений при эксплуатации. Увеличение склонности к появлению трещин может проявиться при неудачно подобранном режиме сварки.

Важное значение имеют и другие регламентированные параметры сварного шва Y1-Y3, так как они подобраны независимо от способа сварки, и их комбинация обеспечивает гарантированный провар закатного дефекта.

Неуправляемыми и неконтролируемыми (случайными) факторами, характеризующими конкретное изделие, поступившее на сварку, являются толщина накатанного слоя алюминия и степень рыхлоты закатки.

Сварка по прототипу подразумевает возможность управления большим числом параметров, такими так амплитуда (ток) луча: на участках Б (фиг.1) - ток прогрева, Г - ток сварки; времена подъема - участок А, прогрева - Б, сварки - Г, спада - Д; частоты развертки луча при прогреве и сварке, поперечники зоны прогрева и сварки.

Однако кинетика физико-химических процессов при проплавлении дефекта и застывании металла определяется не только управляемыми параметрами сварки, но также и такими факторами как количество алюминия, лежащее под зоной проплавления, и степень «рыхлости» дефекта.

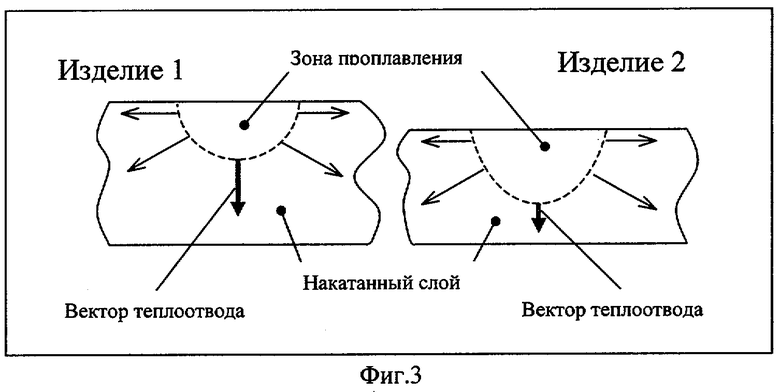

Влияние первого фактора обусловлено тем, что по техническим условиям толщина алюминия под зоной проплавления сравнима с глубиной зоны. Толщина накатанного слоя алюминия колеблется в зависимости от исходных диаметра топливного стержня и толщины стенок стакана. Поскольку зона проплавления формируется в толще металла, скорость теплоотвода тем выше, чем больше окружающего алюминия вокруг зоны, в идеальном случае полный теплоотвод обеспечивается при бесконечно большом количестве металла вокруг. При недостатке алюминия может произойти перегрев металла, появление глубоких усадочных лунок в центре шва, вплоть до прожога накатанного слоя с выплеском металла. Различия в формировании зоны проплавления и в значениях вектора теплоотвода для изделия 1 - с относительно толстым накатанным слоем, и для изделия 2 - с относительно тонким слоем показано на фиг.3.

Второй фактор - степень рыхлоты закатного дефекта - зависит от неконтролируемых колебаний настройки закатного и обрезного станков. Эти колебания приводят в свою очередь к флуктуации характера и размеров закатного дефекта. Излишняя "рыхлота" закатки связана с нехваткой металла в центральной зоне. Влияние данного фактора проявится в том, что количество энергии для расплавления алюминия будет избыточно, может произойти выплеск или слишком глубокий провар.

В результате неблагоприятных сочетаний параметров сварки и перечисленных двух факторов образуются такие недопустимые дефекты сварного шва, как:

- выплески на поверхности сварной зоны;

- глубокие усадочные лунки в центре кратера;

- недопустимая глубина провара;

- усадочные трещины в сварной зоне.

В условиях меняющихся требований к характеристикам сварного шва, например, в зависимости от настройки станков, типоразмеров изделий требования к сварному шву могут меняться, что порождает необходимость целенаправленного, оперативного и гибкого изменения значений управляемых параметров электронного луча.

Задача изобретения - повышение качества и геометрической стабильности сварного шва, исключение появления усадочных трещин в сварной зоне путем оптимального подбора параметров сварки.

Задача решается благодаря тому, что в способе удаления дефекта металла путем расплавления дефектного участка электронным лучом с разверткой в форме восьмилучевого растра, с переменными частотой и амплитудой, дополнительным прогревом периферийных участков зоны проплавления, согласно формуле изобретения, параметры управления лучом рассчитывают в условиях меняющихся по ходу технологического процесса требований к глубинам зоны проплавления и усадочной лунки в центре зоны, к поперечнику сварной зоны, к механической прочности шва, с помощью решающего блока для системы модельных уравнений вида:

Y1=f1(X1...X10);

Y2=f2(X1...X10);

Y3=f3(X1...X10);

Y4=f4(X1...X10);

где

f1-f4 - модельные функции;

Y1 - глубина проплавления, мм, Y1min<Y1<Y1max;

Y2 - глубина усадочной лунки, мм, Y2min<Y2<Y2max;

Y3 - поперечник сварной зоны, мм, Y3min<Y3<Y3max;

Y4 - доля изделий с трещиной в зоне проплавления, % Y4=0;

X1...X10 - управляемые параметры электронного луча;

X1 - ток прогрева, мА;

Х2 - ток сварки, мА;

Х3 - время подъема тока луча, сек;

Х4 - время прогрева, сек;

Х5 - время сварки, сек;

Х6 - время спада, сек;

Х7 - частота развертки прогрева, Гц;

Х8 - частота развертки сварки, Гц;

Х9 - размах хода луча при прогреве, мм;

X10 - размах хода луча при сварке, мм,

а результаты решения системы выдаются на монитор компьютера в графическом виде с визуализацией графиков в осях управляемых параметров луча.

Задача решается благодаря тому, что функции f1(X1...X10), f2(X1...X10), f3(X1...X10), f4(X1...X10) имеют вид:

Y1=f1(X1...X10)=0.76-0.000268·X2·X2-0.000679·X5·X8-0.0000348·X7·X10;

Y2=f2(X1...X10)=0.33-0.216·Х6-0.02345·X10+0.000033·X2·X2+0.00535·X2·X6-0.000013·X7·X9+0.0000244·X7·X10+0.00027·X10·X10;

Y3=f3(X1...X10)=2.56+0.00233·X2·X10+0.0217·X5·X10+0.00202·X9·X9-0.00358·X9·X10;

Y4=f4(X1...X10)=8.6+0.003748·X2·X8+0.0337·X2·X9-0.08·X2·X10-0.008·X8·X10-0.073·X9·X10+0.1553·X10·X10.

Результаты работы решающего блока предоставляются технологу на экране монитора в виде графиков, осями которых являются различные пары управляемых параметров.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как гибкий подбор режима сварки и управление сваркой решающим блоком на основе модельных уравнений, в зависимости от требований к качеству и характеристикам сварного шва, обеспечивает необходимые прочность шва и герметизацию топливного стержня и повышает эксплуатационную надежность тепловыделяющего элемента. Пример осуществления способа.

К сварному шву предъявлены следующие технические требования:

Глубина проплавления, мм: 0.8<Y1=f1(X1...X10)<1.6;

Глубина усадочной лунки, мм: 0<Y2=f2(X1...Х10)<0.3;

Поперечник сварной зоны, мм: 4.0<Y3=f3(X1...X10)<7.0;

Склонность к трещинообразованию, %: Y4=f4(X1...Х10)=0.

После подстановки требований в модельные уравнения получена следующая система:

0.8<0.76-0.000268·Х2·Х2-0.000679·Х5·Х8-0.0000348·Х7·Х10<1.6;

0<0.33-0.216·Х6-0.02345·Х10+0.000033·X2·X2+0.00535·X2·X6-0.000013·X7·X9+0.0000244·X7·X10+0.00027·X10·X10<0.3;

4.0<2.56+0.00233·X2X10+0.0217·X5·X10+0.00202·X9·X9-0.00358·X9·X10<7.0;

8.6+0.003748·X2·X8+0.0337·X2·X9-0.08·X2·X10-0.008·X8·X10-0.073·X9·X10+0.1553·X10·X10=0.

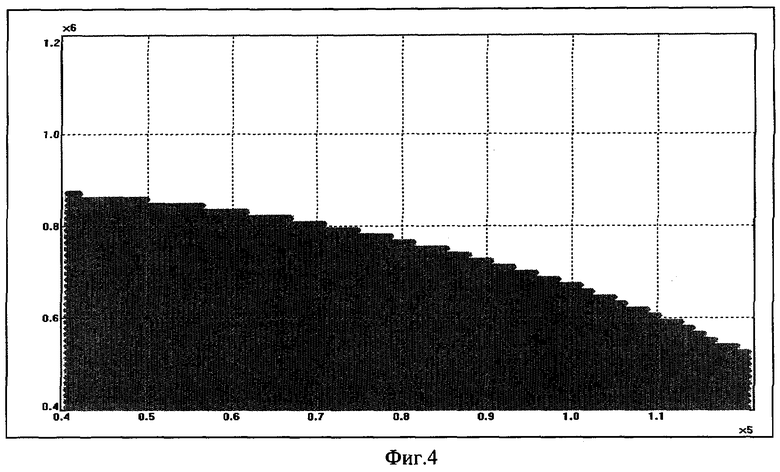

Далее эта система решается графическим способом с выводом результата решения непосредственному исполнителю или технологу. Решение представляется в виде двумерной области допустимых значений в осях любых двух управляемых параметров сварки. На Фиг.4 показано технологическое решение в осях время сварки Х5 - время спада Х6. Решение для перечисленных выше технических условий находится внутри затемненной области. Аналогично решения находят для других сочетаний параметров.

После графического решения систем уравнений относительно неизвестных X1-X10 соответствии с приведенными выше техническими требованиями Y1-Y4 к сварному шву, оптимальный сварочный режим будет соответствовать табл.1:

Оптимальные параметры сварки

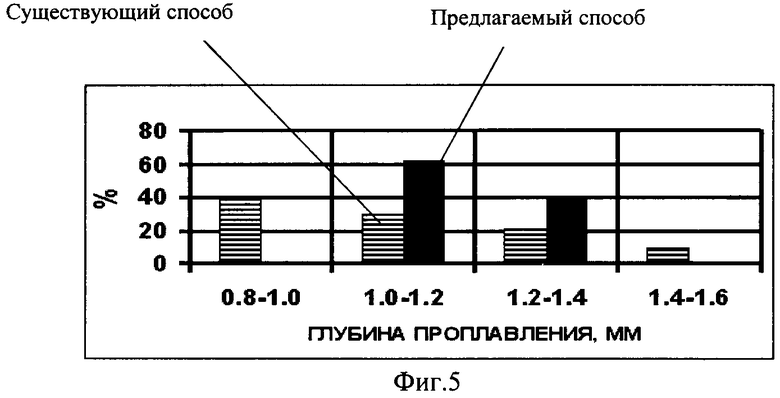

Всего по предлагаемому способу проварено около 20000 изделий, а по существующему - 50000. Контроль промышленной продукции, изготовленной с использованием предлагаемого способа, показал, что разброс параметров сварного шва значительно сократился, выбранные технологические режимы близки оптимальным для данного оборудования и обеспечивают необходимое качество сварки. Трещины в сварном шве отсутствуют во всей массы продукции. На фиг.5 показаны гистограммы, из которых следует, что глубина проплавления после применения заявляемого способа лежит в пределах 1.0-1.4 мм, в то время как по существующему способу разброс достигал 0.8-1.6 мм.

Заявляемый способ придает процессу сварки гибкость и управляемость. Он позволяет повышать качество сварного шва путем управления параметрами сварки, в том числе при изменении требований к качеству (например, их ужесточении) оперативно подбирать режим сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО СЫРЬЯ В ПЕЧИ ВАНЮКОВА ПРИ ПЕРЕРАБОТКЕ СУЛЬФИДНОЙ ШИХТЫ НА ШТЕЙН | 2013 |

|

RU2571968C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ МУЛЬТИФАКТОРНОЙ ПАТОЛОГИИ У ДЕТЕЙ, РОЖДЕННЫХ С ПОМОЩЬЮ ВСПОМОГАТЕЛЬНЫХ РЕПРОДУКТИВНЫХ ТЕХНОЛОГИЙ | 2011 |

|

RU2456911C1 |

| Устройство для очистки питьевой воды | 2022 |

|

RU2805405C1 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ МОРАЛЬНО-ПСИХОЛОГИЧЕСКОГО СОСТОЯНИЯ НАУЧНОЙ РОТЫ | 2015 |

|

RU2587850C1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ АСИНХРОННОГО РЕЖИМА ЭЛЕКТРОПЕРЕДАЧИ | 1993 |

|

RU2064727C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ МАШИНЫ ДЛЯ СКАЧИВАНИЯ ШЛАКА | 2021 |

|

RU2832218C2 |

| НОВЫЕ ПИРИДАЗИНОНОВЫЕ ГЕРБИЦИДЫ | 2016 |

|

RU2764746C2 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| ЧЕЛОВЕЧЕСКИЕ АНТИТЕЛА С ВЫСОКОЙ АФФИННОСТЬЮ К РЕЦЕПТОРАМ IL-4 ЧЕЛОВЕКА | 2014 |

|

RU2663106C2 |

Изобретение относится к обработке металлов, в частности к способам исправления дефектов металлов, преимущественно алюминия и сплавов на его основе, и может быть использовано в атомной промышленности при изготовлении тепловыделяющих элементов, а также в машиностроении. Способ удаления дефектов металла включает в себя расплавление дефекта электронным лучом по траектории восьмилучевой звезды, с изменяющимися по циклограмме значениями тока луча, временами воздействия на поверхность, частотой и амплитудой развертки. Управление указанными параметрами луча осуществляют решающим блоком, исходя из требований к параметрам сварной зоны, таким как глубина провара, поперечник сварного шва, глубина усадочной лунки в центре шва, склонность шва к появлению усадочных трещин, с использованием модельных уравнений для каждого параметра сварной зоны. Применение способа удаления дефектов увеличивает стабильность показателей качества сварного шва, его прочность, приводит к снижению брака по сварке и обеспечивает гибкость управления в случае изменения требований к сварному шву. 1 з.п. ф-лы, 5 ил., 1 табл.

Y1=f1(X1...X10);

Y2=f2(X1...X10);

Y3=f3(X1...X10);

Y4=f4(X1...X10);

где f1-f4 - модельные функции;

Y1 - глубина проплавления, мм, Y1min<Y1<Y1max;

Y2 - глубина усадочной лунки, мм, Y2min<Y2<Y2max;

Y3 - поперечник сварной зоны, мм, Y3min<Y3<Y3max;

Y4 - доля изделий с трещиной в зоне проплавления, %, Y4=0;

X1 - ток прогрева, мА;

Х2 - ток сварки, мА;

Х3 - время подъема тока луча, с;

Х4 - время прогрева, с;

Х5 - время сварки, с;

Х6 - время спада, с;

Х7 - частота развертки прогрева, Гц;

Х8 - частота развертки сварки, Гц;

Х9 - амплитуда хода луча при прогреве, мм;

X10 - амплитуда хода луча при сварке, мм,

а результаты решения системы выдаются на монитор компьютера в графическом виде с визуализацией графиков в осях управляемых параметров луча.

Y1=f1(X1...X10)=0.76-0.000268·X2·X2-0.000679·X5·X8-0.0000348·X7·X10;

Y2=f2(X1...X10)=0.33-0.216·X6-0.02345·X10+0.000033·X2·X2+0.00535·X2·X6-0.000013·X7·X9+0.0000244·X7·X10+0.00027·X10·X10;

Y3=f3(X1...X10)=2.56+0.00233·X2·X10+0.0217·X5·X10+0.00202·X9·X9-0.00358·X9·X10;

Y4=f4(X1...X10)=8.6+0.003748·X2·X8+0.0337·X2·X9-0.08·X2·X10-0.008·X8·X10-0.073·X9·X10+0.1553·X10·X10.

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 1998 |

|

RU2140345C1 |

| Способ удаления дефектов металла | 1978 |

|

SU804335A1 |

| Способ электронно-лучевой сварки | 1986 |

|

SU1323298A1 |

| Приемное устройство аппаратуры многочастотной передачи данных | 1973 |

|

SU455502A1 |

| Устройство и способ адаптивной линеаризации аналогового радиотракта с помощью двухблочного цифрового корректора | 2017 |

|

RU2676017C1 |

Авторы

Даты

2006-01-10—Публикация

2004-04-07—Подача