Изобретение относится к технологиям производства легких объемных заполнителей из листовых материалов и может быть использовано в производстве многослойных панелей, применяемых в летательных аппаратах, строительстве и других отраслях промышленности.

Эффективность трехслойных конструкций при различных видах нагружения в значительной степени определяется геометрическими и механическими характеристиками применяемого заполнителя, и естественным является поиск новых конструкций заполнителя и способов его производства.

Известен сотовый заполнитель повышенной прочности и жесткости, в котором между вертикальными гранями введены усиливающие полосы (Ендогур А.И., Вайнберг М.В., Ерусалимский К.М. Сотовые конструкции. Выбор параметров и проектирование. - М.: Машиностроение, 1986, 200 с., рис.В.3, е).

Недостатком данной конструкции сотового заполнителя является ухудшение весовой характеристики панели и усложнение технологии изготовления.

Известен складчатый ячеистый материал из гофрированного картона, содержащий как минимум один покровный слой и промежуточный ячеистый слой, состоящий из полос, каждая из которых содержит два покровных слоя и расположенный между ними волнообразный или трапециевидный промежуточный слой, при этом один покровный слой каждой полосы образует единое целое с покровным слоем соседней полосы с одной стороны и полностью или частично соединен с ним складкой под углом 180°, а другой покровный слой образует единое целое с покровным слоем соседней полосы с другой стороны и также полностью или частично соединен с ним складкой под углом 180° с образованием вертикальных ячеек волнообразного или трапециевидного промежуточного слоя полос (патент РСТ/ЕР 00/02646 (WO 00/58080), B31D 3/00, B21D 47/00, Folded honeycomb structure consisting of corrugated paperboard and method and device for producing the same, 05.10.2000).

Недостатком данного заполнителя является сложность его изготовления, обусловленная множеством этапов технологического процесса.

Известен ячеистый заполнитель с клиновидной формой ячеек, состоящий из плоских элементов в виде параллелограммов и прямоугольников, соединенных между собой по всем сторонам (Халиулин В.И., Двоеглазов И.В., Батраков В.В., Меняшкин Д.Г. Разработка складчатого заполнителя из ПКМ с замкнутой клиновидной ячейкой. Теория и практика технологий производства изделий из композиционных материалов и новых металлических сплавов. Труды международной конференции 27-30 августа 2003, Москва, Россия, издательство «Знание». 2004, с.174-182). Данный заполнитель принят за прототип.

Недостатком данного заполнителя является недостаточное сопротивление потере устойчивости при приложении сжимающих нагрузок в плоскости обшивок.

Известен способ изготовления гофрированного заполнителя с помощью трансформируемых оправок. Способ состоит в том, что композиционный материал в виде препрега укладывается на плоскую поверхность оснастки, которая затем трансформируется в оправку заданного рельефа, после чего происходит формование. Для получения заданных геометрических форм заполнителя данное устройство с изделием далее необходимо поместить в автоклав и реализовать необходимые технологические режимы (давление и температура) (В.И.Халиулин. Технологические схемы изготовления многослойных конструкций. Казань: Изд-во Казан, гос. техн. ун-та, 1999, 168 с, ISBN 5-7579-0295-7, с.148-153).

Недостатком данного способа является то, что обязательным условием применимости данного способа является наличие технологической оснастки в виде трансформируемых оправок с вакуумным мешком, которые не позволяют сопряженным поверхностям граней заполнителя примыкать друг к другу.

Известен способ изготовления изделий из слоистого композиционного материала, заключающийся на первом этапе в дискретном нанесении по разметке связующего на плоский лист ткани по участкам, образующим боковые грани заполнителя складчатого типа с получением полос непропитанной ткани по линиям соединения боковых граней. При этом ширина полос равна удвоенной толщине боковых граней, а в ткань для заготовки заполнителя вводят термопластичные волокна по участкам, соответствующим боковым граням заполнителя. На втором этапе развертка заполнителя в виде ткани, пропитанной связующим по площадкам, соответствующим боковым граням, формуется с приложением температуры и давления в плоском состоянии на прессе между плоскими плитами. На третьем этапе данного способа развертка выводится из плоского состояния с линиями изгиба по непропитанным полосам ткани. Для придания заполнителю жесткости непропитанные полосы пропитываются связующим с последующим отверждением связующего (Патент РФ №2057647 С1, МКИ 6 B29D 9/00. Способ изготовления заполнителя из композиционного материала. Бюл. №10, 10.04.96).

Недостатком указанного способа является невозможность технологического исполнения данного способа на первом его этапе при использовании тонких тканей или полимерных бумаг типа НОМЕКС. Толщина применяемых в композиционном производстве тканей составляет 0,1-0,2 мм, а бумаг 0,05-0,13 мм Таким образом, ширина полос непропитанной ткани по линиям соединения боковых граней заполнителя должна составлять 0,2-0,4 мм и менее. Во-первых, практически не возможно изготовить с заданной точностью оснастку для нанесения связующего по разметке на лист ткани или бумаги. Во-вторых, применяемые ткани (стекло, уголь, органоткани) имеют хорошую адгезию для впитывания связующего с целью получения качественного изделия. Поэтому непропитанные полосы ткани будут заполняться связующим за счет сил поверхностного натяжения и на последующем этапе формования с приложением температуры, эти участки также подвергнутся полимеризации, как и грани заполнителя, что не позволит выводить заготовку заполнителя из плоского в рельефное состояние.

Известен способ изготовления шевронных складчатых конструкций, включающий этапы складывания листового материала в объемную структуру с сопряженными поверхностями плоских граней, формовки структуры заполнителя до окончательно сложенного объемного состояния, нанесения связующего материала на обе стороны заполнителя и этап термоотверждения связующего материала до окончательной его полимеризации (Закиров И.М., Катаев ЮЛ., Никитин А.В., Акишев Н.И. Шевронные структуры: конструкция и технология изготовления. - Казань: Изд-во Казанск. ун-та, 2006, с.48-50).

Недостатком указанного способа является то, что после операции окончательного термоотверждения связующего невозможно изменить структуру заполнителя без ее механических повреждений с целью сведения и соединения сопряженных граней заполнителя между собой.

Раскрытие изобретения.

Технический результат, на решение которого направлено предлагаемое изобретение, заключается в повышении сопротивления заполнителя потере устойчивости при приложении сжимающих нагрузок в плоскости обшивок.

Указанный технический результат достигается тем, что у заполнителя повышенной жесткости сопряженные плоские грани в виде параллелограммов, образующие вертикальные стенки заполнителя, жестко соединены между собой связующим материалом, а связующий материал, нанесенный на обе стороны заполнителя, в момент соединения граней имеет степень полимеризации не более 70%.

По способу изготовления заполнителя технический результат достигается тем, что в заявленном способе, включающем этапы складывания листового материала в объемную структуру с сопряженными поверхностями плоских граней, формовки структуры заполнителя до окончательно сложенного объемного состояния, нанесения связующего материала на обе стороны заполнителя и этап термоотверждения связующего материала до окончательной его полимеризации, согласно изобретению нанесение связующего материала жидкой консистенции до необходимой массы осуществляют на обе стороны листовой заготовки заполнителя в ее плоском состоянии, на следующем этапе предварительно термоотверждают связующий материал до степени полимеризации не более 70%, далее листовую заготовку окончательно формообразуют до сжатого состояния объемной структуры заполнителя, при котором сопряженные поверхности граней заполнителя примыкают друг к другу, и в таком состоянии заполнитель термоотверждают до окончательной полимеризации связующего материала, обеспечивая тем самым жесткое соединение между собой сопрягаемых поверхностей граней заполнителя.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественных всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

Поскольку и заполнитель повышенной жесткости для многослойной панели и способ его изготовления предназначены для изготовления заполнителя панелей со складчатой структурой гофров, то есть решают одну и ту же задачу, то в данной заявке на выдачу патента соблюдено условие единства изобретения.

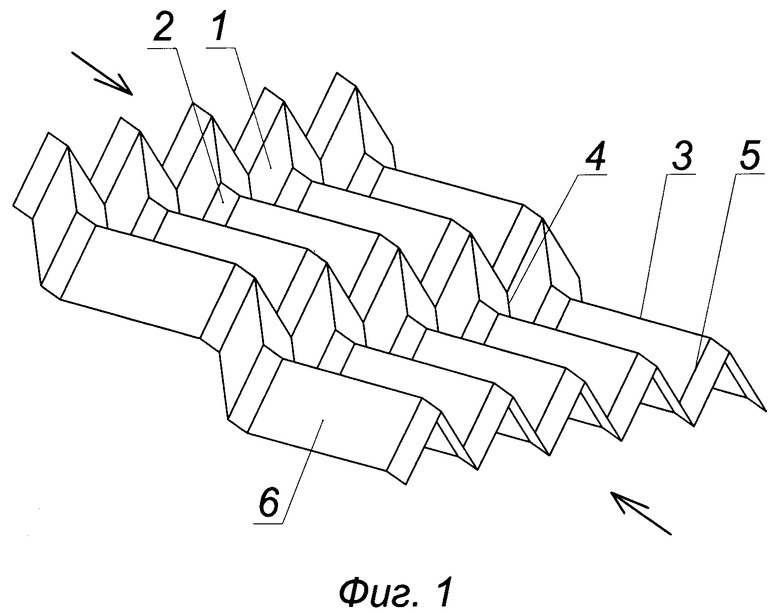

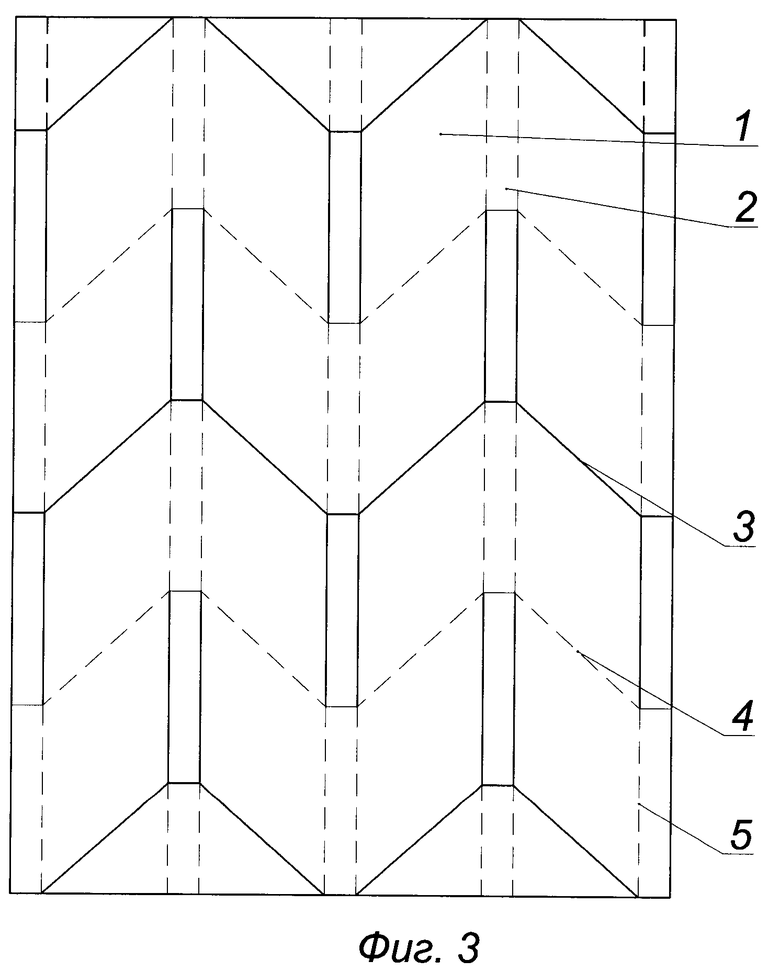

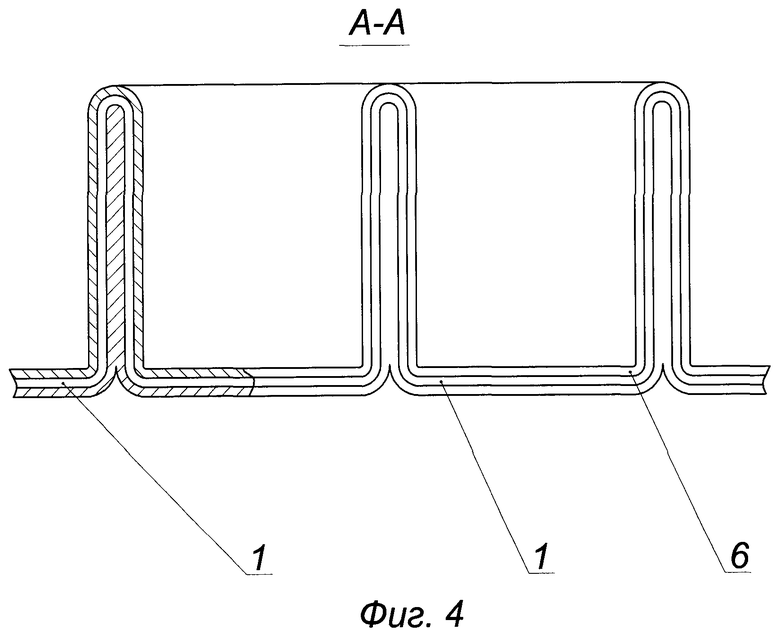

Сущность изобретения поясняется чертежами, где на фиг.1 - заполнитель в промежуточном состоянии, на фиг.2 - заполнитель в предельно сжатом состоянии, на фиг.3 - листовая заготовка заполнителя, фиг.4 - сечение А-А по фиг 2.

На фиг.1-4 цифрами обозначены: 1 - плоские грани в виде параллелограммов, 2 - плоские грани в виде прямоугольников, 3, 4 - зигзагообразные линии выступов и впадин, 5 - пилообразные линии, 6 - связующий материал покрытия заполнителя.

Заполнитель повышенной жесткости состоит из плоских граней в виде параллелограммов 1 и прямоугольников 2, соединенных между собой по всем сторонам по зигзагообразным линиям выступов 3 и впадин 4 и пилообразным линиям 5. По всей поверхности заполнителя нанесен связующий состав покрытия 6.

Предлагаемый заполнитель повышенной жесткости изготавливают новым способом. На обе стороны листовой заготовки заполнителя (фиг.3) одним из известных способов (напыление или окунание) наносят связующий материал покрытия 6, например фенолформальдегидную смолу, в жидкой консистенции до необходимой массы и термоотверждают до степени полимеризации не более 70%, далее листовую заготовку окончательно формообразуют до сжатого состояния объемной структуры заполнителя (фиг.2), при котором сопряженные поверхности граней заполнителя примыкают друг к другу (фиг.4), и в таком состоянии заполнитель термоотверждают до окончательной полимеризации связующего материала, обеспечивая тем самым жесткое соединение между собой сопрягаемых поверхностей граней заполнителя (фиг.4).

Промышленная применимость.

Использование данного изобретения позволит получать зигзагообразно гофрированный заполнитель, например, для многослойных авиационных панелей с повышенной прочностью и жесткостью, так как соединенные между собой вертикальные смежные грани способствуют повышению их сопротивления потере устойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ ) | 2008 |

|

RU2375139C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ БИГОВКИ ЛИСТОВОГО МАТЕРИАЛА | 2007 |

|

RU2356674C1 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ И СПОСОБ МОДЕЛИРОВАНИЯ РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ЖЕСТКОСТИ ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307739C2 |

| ПАНЕЛЬ КРИВОЛИНЕЙНОЙ ФОРМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2381955C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЗАПОЛНИТЕЛЯ ОДИНАРНОЙ КРИВИЗНЫ | 2005 |

|

RU2284915C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2284916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2003 |

|

RU2267404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272710C1 |

Изобретение относится к технологиям производства заполнителей из листовых материалов и может быть использовано в производстве многослойных панелей, применяемых в летательных аппаратах, строительстве и других отраслях промышленности. Заполнитель представляет собой объемную структуру из полимерной бумаги в виде сложенной листовой заготовки, на обе стороны которой нанесено покрытие из связующего материала. Плоские грани заполнителя выполнены в виде параллелограммов и прямоугольников, связанных между собой по всем сторонам. При этом плоские грани в виде параллелограммов сопряжены с образованием вертикальных стенок заполнителя и жестко соединены между собой связующим материалом, в качестве которого использована термоотверждаемая смола. Способ изготовления заполнителя включает нанесение связующего материала на листовую заготовку в ее плоском состоянии, термоотверждение связующего до степени полимеризации не более 70%. Далее листовую заготовку формообразуют до сжатого состояния объемной структуры, при котором сопряженные поверхности плоских граней заготовки примыкают друг к другу и термоотверждают до окончательной полимеризации связующего материала. Технический результат - повышение сопротивления потере устойчивости при приложении к заполнителю сжимающих нагрузок. 2 н.п. ф-лы, 4 ил.

1. Заполнитель повышенной жесткости для многослойной панели, представляющий собой объемную структуру из полимерной бумаги в виде сложенной листовой заготовки, на обе стороны которой нанесено покрытие из связующего материала, а плоские грани выполнены в виде параллелограммов и прямоугольников, связанных между собой по всем сторонам, отличающийся тем, что плоские грани листовой заготовки в виде параллелограммов сопряжены с образованием вертикальных стенок заполнителя и жестко соединены между собой связующим материалом, в качестве которого использована термоотверждаемая смола.

2. Способ изготовления заполнителя повышенной жесткости для многослойной панели, включающий складывание листовой заготовки в объемную структуру с сопряженными поверхностями плоских граней, формовку структуры заполнителя до окончательно сложенного объемного состояния, нанесение связующего материала покрытия на обе стороны листовой заготовки и термоотверждение связующего материала покрытия до окончательной его полимеризации, отличающийся тем, что в качестве связующего материала используют термоотверждаемую смолу, нанесение связующего материала осуществляют в жидкой консистенции до необходимой массы на обе стороны листовой заготовки в ее плоском состоянии, после чего предварительно термоотверждают связующий материал до степени полимеризации не более 70%, далее листовую заготовку окончательно формообразуют до сжатого состояния объемной структуры, при котором сопряженные поверхности плоских граней заготовки примыкают друг к другу, и термоотверждают до окончательной полимеризации связующего материала с обеспечением жесткого соединения между собой сопрягаемых поверхностей.

| Закиров И.М | |||

| и др | |||

| Шевронные структуры: конструкция и технология изготовления | |||

| - Казань: Изд-во Казанского университета, 2006, с.48-52 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ДЕТАЛИ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2004 |

|

RU2264918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030528C1 |

| US 3992462 A, 16.11.1976. | |||

Авторы

Даты

2009-10-27—Публикация

2007-09-24—Подача