1. Область техники, к которой относится изобретение.

Изобретение относится к нефтехимической отрасли промышленности.

2. Уровень техники.

Прототипом изобретения СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА является способ, описанный в патенте RU 2116286. Способ заключается в жидкофазном двухступенчатом взаимодействии формальдегида с изобутиленом или со смесями изобутилена с третбутиловым спиртом (ТБС) и/или метилтретбутиловым эфиром (МТБЭ) в водной среде в присутствии кислотного катализатора, в качестве которого используют фосфорную кислоту. В первой ступени получают смесь основных промежуточных продуктов: метилбутандиол (МБД), диметилдиоксан (ДМД). Во вторую ступень процесса для выделения получаемого изопрена вводят инертный органический растворитель, в качестве которого используют углеводороды или смесь углеводородов с температурой кипения в интервале 70-90°С. Концентрацию формальдегида в расчете на суммарный поток, подаваемый на первую ступень, поддерживают на уровне 2-10 мас.%. Общее количество изобутилена, подаваемого на обе ступени, составляет 1,5-5 молей в расчете на 1 моль исходного формальдегида. Из него по вариантам: 40-99% подают на первую ступень или весь изобутилен подают на первую ступень с таким расчетом, чтобы его превращение составило 40-99%, и непревращенный изобутилен подают затем на вторую ступень. Общее количество ТБС и/или МТБЭ, подаваемых на первую и/или вторую ступени процесса, составляет 0,5-3 моля в расчете на 1 моль исходного формальдегида. Концентрацию фосфорной кислоты в расчете на суммарный поток, подаваемый на первую ступень, поддерживают на уровне 5-50%. Инертный органический растворитель вводят в количестве 0,2-3 мас. частей в расчете на 1 мас. часть воды. Процесс проводят при температурах: на первой ступени 30-90°С, на второй - 110-145°С и общем давлении 10-40 атм. Реагенты в реакторы первой и второй ступеней подают прямотоком через смесители роторного и/или статического типа.

Реакционную смесь после второй ступени разделяют отстаиванием при температуре 50-90°С на масляный слой, содержащий целевой продукт, и водный слой. Водный слой, содержащий фосфорную кислоту, упаривают при остаточном давлении 5-100 мм рт.ст. и перед рециркуляцией на первую ступень процесса смешивают с исходным водным раствором формальдегида. Масляный слой после промывки водой разделяют ректификацией с выделением изобутилена и изопрена, а 0,1-0,9 мас.ч. остатка рециркулируют на вторую ступень процесса.

Недостатком описанного прототипа является низкая эффективность проведения процесса в прямоточных реакторах, вынуждающая использовать концентрированные продукты переработки изобутиленсодержащго сырья (изобутилен, ТБС, МТБЭ), что ухудшает технико-экономические показатели процесса.

3. Раскрытие изобретения.

Заявляемое изобретение направлено на интенсификацию реакционных процессов.

Техническим результатом изобретения является возможность использования в процессе изобутиленсодержащего сырья, что расширяет сырьевую базу и улучшает показатели эффективности способа.

Сущность изобретения заключается в том, что двухступенчатый процесс получения изопрена жидкофазным взаимодействием изобутилена с формальдегидом в водной среде в присутствии кислотного катализатора и вводом во вторую ступень инертного органического растворителя предлагается проводить в противоточной реакторной системе.

Существенным отличительным признаком изобретения является применение противоточных реакторов для проведения реакционных процессов. Противоточное ведение реакционных процессов позволяет рациональным образом использовать кинетику проходящих в каждой ступени процессов, что дает возможность применить изобутиленсодержащее сырье, расширить сырьевую базу и улучшить показатели эффективности способа.

Для реализации заявляемого способа получения изопрена изобретением предусматривается:

- В качестве реакторов в первой ступени использовать адиабатический противоточный жидкофазный колонный реактор или изотермический противоточный жидкофазный кожухотрубчатый реактор колонного типа, а во второй ступени только изотермический противоточный жидкофазный кожухотрубчатый реактор колонного типа.

- В качестве кислотного катализатора применить фосфорную кислоту.

- Для обеспечения эффективного контакта фаз в реакторах преимущественно использовать регулярную СПИРАЛЬНУЮ НАСАДКУ ДЛЯ ТЕПЛОМАССООБМЕННЫХ И СОВМЕЩЕННЫХ С НИМИ ХИМИЧЕСКИХ ПРОЦЕССОВ (патент RU 2289473 С2, дата подачи 24.05.2004).

- В качестве сырья использовать изобутиленсодержащие фракции дегидрирования изобутана, каталитического крекинга или пиролиза нефтяных фракций или их смеси.

- Масляный слой, выходящий с верха реактора 1-й ступени, в стадии выделения промежуточных продуктов последовательно отмыть от кислоты в колонне водной промывки и разделить ректификацией с выводом углеводородной фракции (изобутановой или бутиленовой в зависимости от происхождения используемого изобутиленсодержащего сырья), очищенной от загрязняющих компонентов смеси промежуточных продуктов и рециркулирующей в реактор изобутиленовой фракции.

- Насыщенный растворитель, выходящий с верха реактора 2-й ступени, в стадии выделения изопрена последовательно отмыть от кислоты в колонне водной промывки и разделить ректификацией с выделением изобутилена, изопрена, обедненного растворителя и высококипящих побочных продуктов (ВПП).

- Изобутилен из стадии выделения изопрена частично рециркулировать под нижнюю распределительную тарелку адиабатической зоны в кубовой части реактора 2-й ступени, а балансовый избыток вывести в качестве квалифицированного продукта.

- Смесь промежуточных продуктов от стадии выделения промежуточных продуктов вместе с обедненным растворителем из стадии выделения изопрена подать под верхнюю распределительную тарелку, установленную под нижней трубной решеткой изотермической зоны реактора 2-й ступени.

- Часть разбавленного раствора кислоты из куба реактора 1-й ступени вместе с водными фазами промывок стадий выделения промежуточных продуктов и выделения изопрена, а также с подпиткой укрепленной кислотой от выпарной установки подать наверх реактора 2-й ступени.

- Разбавленные растворы кислоты из куба реактора 2-й ступени вместе с остатком из куба реактора 1-й ступени подать на укрепление в выпарную установку.

- Из дистиллята выпарной установки в узле очистки стока ректификацией отогнать органические продукты для утилизации.

4. Краткое описание чертежей.

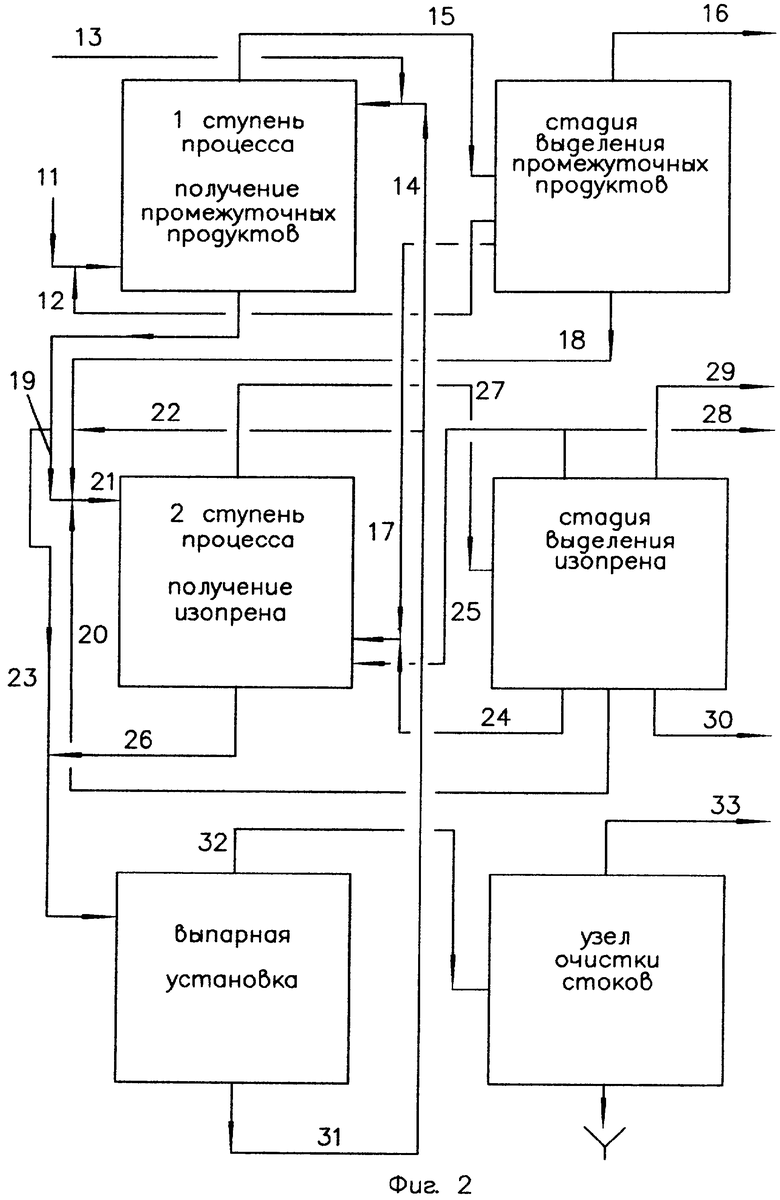

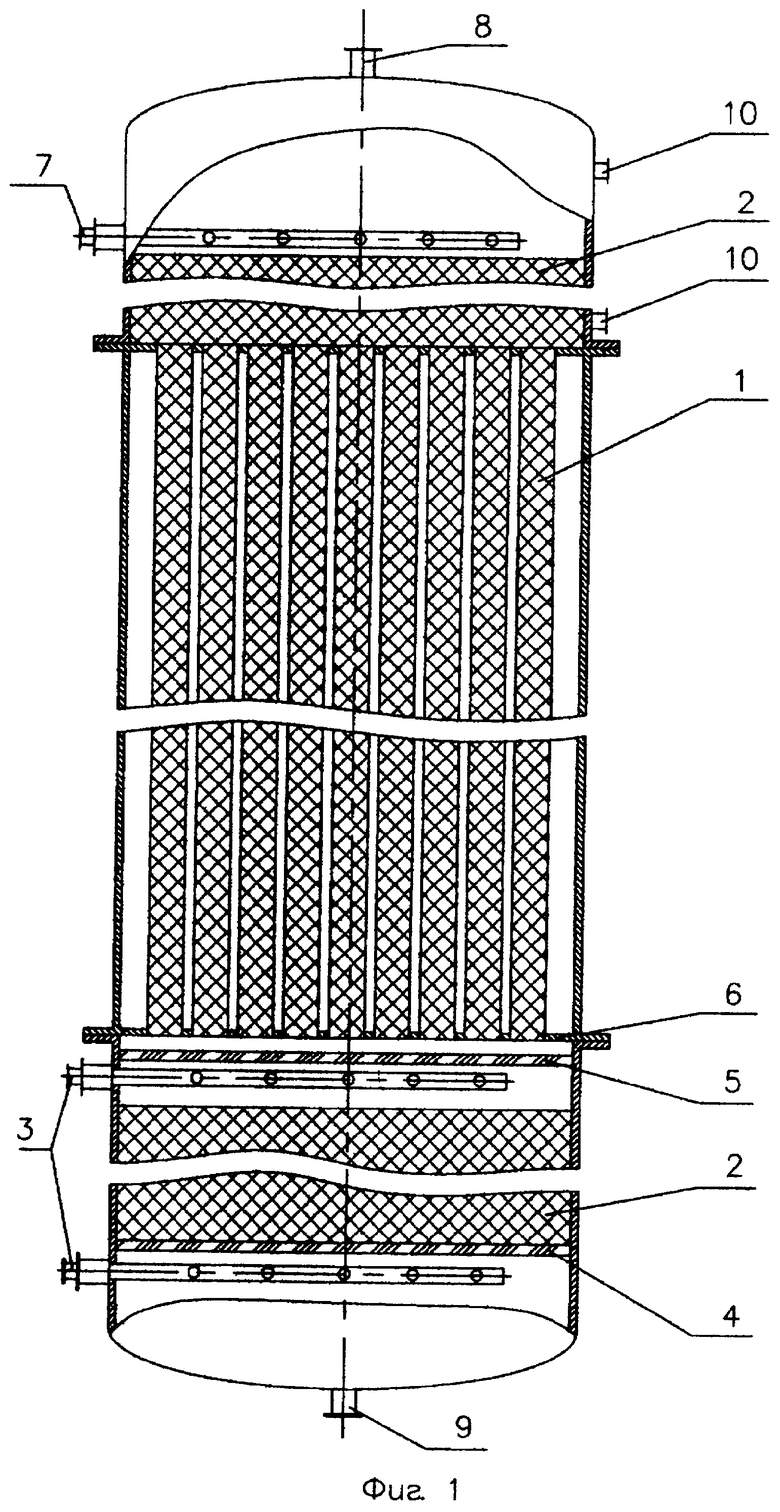

Фиг.1 - эскиз изотермического реактора, фиг.2 - процессуальная схема способа.

5. Осуществление изобретения.

Рассматриваемый процесс, химическое взаимодействие и деструкция реагентов в котором проходят в сплошной водной фазе, включает важную составляющую - транспорт малорастворимых реагентов углеводородной фазы в водную фазу и вывод из нее в углеводородную фазу промежуточных и целевого продукта. Наиболее результативно межфазный транспорт решается применением схемы противоточной экстракции [1, стр.445-449], которая позволяет использовать изобутиленсодержащее сырье [2, стр.47].

Обе ступени процесса проходят с термическими проявлениями: в 1-й ступени экзотермическим, во 2-й - эндотермическим. Поэтому для проведения процесса в наиболее благоприятных температурных условиях, минимизирующих выход побочных продуктов, предусматривается изотермическая конструкция реакторов. В 1-й ступени допустимо применить менее сложный адиабатический противоточный жидкофазный колонный реактор, что позволяет использовать часть тепла экзотермической реакции, выводимой в основном с водной фазой во 2-ю ступень и в выпарную установку.

Аналогом противоточного изотермического реактора является описанный в [2, стр.47] промышленный изотермический реактор синтеза ДМД, конструкция которого основана на принципе распылительной колонны. В процессе используется изобутанизобутиленовая фракция. Недостатком конструкции этого реактора является большой проскок изобутилена (свыше 20% в возвратной фракции) как результат быстрой коалесценции полидисперсной «пыли». Быстрое и значительное уменьшение поверхности контактирования соответственно снизило скорость экстракции изобутилена в водную фазу.

Так как процессы в обеих ступенях определяются кинетической областью, не следует добиваться тонкой дисперсии органической фазы. Достаточно обеспечить поддержание дисперсии во всем реакционном объеме в гравитационных условиях с применением тарельчатых устройств или регулярной насадки.

Для этого изобретение предусматривает использовать в качестве диспергирующего устройства в реакторах преимущественно регулярную СПИРАЛЬНУЮ НАСАДКУ ДЛЯ ТЕПЛОМАССООБМЕННЫХ И СОВМЕЩЕННЫХ С НИМИ ХИМИЧЕСКИХ ПРОЦЕССОВ. Преимущества этой насадки в наибольшем свободном сечении, низкой удерживающей способности и возможности конструкторской оптимизации ее для процессов подбором геометрических характеристик и структуры поверхности.

Противоточное ведение реакционных процессов в реакторах со спиральной насадкой позволяет рациональным образом использовать кинетику проходящих в каждой ступени процессов, что дает возможность применением изобутиленсодержащего сырья расширить сырьевую базу и улучшить показатели эффективности способа.

На фиг.1 представлен эскиз изотермического противоточного жидкофазного кожухотрубчатого реактора колонного типа.

В трубное пространство 1 и в адиабатические зоны 2 устанавливается спиральная насадка в виде слоевых пакетов.

Ввод диспергируемых фаз выполняется при помощи трубчатых распределителей 3 (для реактора 1-й ступени верхний распределитель не требуется), над которыми размещаются ситчатые распределители 4 и 5. Ситчатый распределитель 4 может служить для установки на него пакетов спиральной насадки нижней адиабатической зоны. В ситчатом распределителе 5 для распределения диспергируемой фазы по трубам отверстия локализуются напротив каждой трубы, а патрубки сплошной фазы (не показано) размещены равномерно по площади между осями труб. Ситчатый распределитель 5 отстоит от трубной решетки 6 на расстоянии, исключающем возможность недопустимого отклонения струй дисперсной фазы потоком сплошной фазы. В ситчатом распределителе 4 отверстия и сливные патрубки размещаются равномерно по площади.

Устройство верхней и нижней адиабатических зон 2 значительно уменьшает металлоемкость реактора за счет возможности уменьшения длины трубного пучка при допустимом температурном эффекте до 10°С. Кроме того, нижние адиабатические зоны обеспечивают минимальный проскок формалина и промежуточных продуктов с разбавленными растворами кислоты, идущими на укрепление в выпарную установку.

Над верхней адиабатической зоной 2 размещен трубчатый распределитель сплошной фазы 7. Верхний штуцер 8 и нижний 9 служат соответственно для вывода масляного и водного слоев, а штуцеры 10 - для определения уровня раздела фаз в отстойной зоне реактора. Для ввода и вывода тепло- и хладагентов в межтрубное пространство реактора предусматриваются соответствующие штуцера (не показано).

На фиг.2 представлена процессуальная схема способа получения изопрена.

Изобутилен в составе изобутиленсодержащих фракций дегидрирования изобутана, каталитического крекинга или пиролиза нефтяных фракций (или их смесей) по линии 11 вместе с рецикловой изобутиленовой фракцией от стадии выделения промежуточных продуктов по линии 12 подают в нижний трубчатый распределитель 3 реактора 1-й ступени процесса (или под насадку адиабатического реактора).

Формалин технический, поступающий по линии 13, объединяют с укрепленной кислотой, поступающей по линии 14 от выпарной установки, и подают наверх реактора через трубчатый распределитель 7 (или на насадку адиабатического реактора).

Молярный расход изобутилена в составе изобутиленсодержащей фракции к изопрену поддерживают в пределах 1,2÷1,4:1, а молярное соотношение изобутилен: формалин соответственно 0,8÷1,2:1. Концентрацию кислоты на входе в реактор поддерживают на уровне 15÷40%, а расход 3÷8 тн/тн изопрена. Температуру сплошной водной фазы в реакторе 50÷80°С поддерживают подачей хладагента в межтрубное пространство изотермического реактора (или температурой входящих потоков в адиабатический реактор). Давление в системе поддерживают на уровне, соответствующем гарантированному содержанию реакционной среды в жидкой фазе.

Масляный слой, выходящий по линии 15 с верха реактора 1-й ступени, в стадии выделения промежуточных продуктов последовательно отмывают от кислоты в колонне водной промывки и разделяют ректификацией с выводом углеводородных фракций (изобутановой или бутиленовой в зависимости от происхождения используемого изобутиленсодержащего сырья), смеси промежуточных продуктов и рецикловой изобутиленовой фракции. Выделение и очистка промежуточных продуктов после 1-й ступени от загрязняющих компонентов (метилаля, метанола, метилтретбутилового эфира и других) способствует получению изопрена массовой чистотой более 99%.

Возвратная углеводородная фракция по линии 16 направляется на дальнейшую переработку. Смесь промежуточных продуктов по линии 17 подается под верхнюю распределительную тарелку через верхний трубчатый распределитель 3 в кубовой части реактора 2-й ступени. Рецикловая изобутиленовая фракция по линии 12 подается в нижний трубчатый распределитель 3 реактора 1-й ступени (или под насадку адиабатического реактора). Водную фазу отмывки по линии 18 подают в реактор 2-й ступени.

Разбавленную кислоту из кубовой части реактора 1-й ступени процесса частично по линии 19 подают в верхнюю часть реактора 2-й ступени процесса через трубчатый распределитель 7. В этот же поток вводятся водные фазы отмывки от стадии выделения промежуточных продуктов по линии 18 и от стадии выделения изопрена по линии 20.

Концентрацию фосфорной кислоты 15-40% и расход 3-8 тн/тн изопрена в суммарном потоке 21 поддерживают подачей укрепленной фосфорной кислоты от выпарной установки по линии 22 с корректировкой балансового отвода водной фазы от реактора 1-й ступени по линии 23 в выпарную установку.

Под верхнюю распределительную тарелку кубовой части реактора 2-й ступени через трубчатый распределитель дисперсной фазы 3 направляют промежуточные продукты от стадии выделения промежуточных продуктов по линии 17 и циркуляционный поток обедненного растворителя от стадии выделения изопрена по линии 24. Расход обедненного растворителя поддерживают на уровне 4÷7 тн/тн изопрена. Под нижнюю распределительную тарелку этого реактора через трубчатый распределитель дисперсной фазы 3 подают циркуляционный изобутилен по линии 25 от стадии выделения изопрена. Расход циркуляционного изобутилена поддерживают в пределах 0,5÷1,5 тн/тн изопрена.

Изотермический процесс получения изопрена с экстракцией его растворителем проводят при температуре сплошной водной фазы 110÷125°C, что обеспечивается подачей теплоносителя в межтрубное пространство реактора.

Разбавленная кислота из куба реактора по линии 26 подается на укрепление фосфорной кислоты в выпарную установку.

Насыщенный растворитель (масляный слой) с верха реактора 2-й ступени направляется по линии 27 в стадию выделения изопрена, где последовательно отмывается водой в колонне водной промывки и в ректификационной системе разделяется с выделением изобутилена, изопрена, высококипящих побочных продуктов (ВПП) и обедненного растворителя.

Изобутилен частично подается в низ реактора 2-й ступени по линии 25, а остальная часть по линии 28 отводится в качестве квалифицированного продукта. Отвод изобутилена регулируется подачей формалина в систему.

Обедненный растворитель подается по линии 24 вместе с промежуточными продуктами по линии 17 под верхнюю распределительную тарелку 5 реактора 2-й ступени.

Изопрен отправляется по линии 29 в качестве целевого продукта, а высококипящие побочные продукты (ВПП) отправляются по линии 30 на дальнейшую переработку.

Разбавленные растворы кислоты от кубов реакторов обеих ступеней по линиям 23 и 26 подают в выпарную установку, где при температуре 40÷50°С и остаточном давлении 50-100 мм рт.ст. кислоту укрепляют до 40÷60%-ной концентрации. Укрепленную кислоту по линии 31 разводят по реакторам.

Дистиллят выпарной установки по линии 32 подают в узел очистки стоков, где ректификацией отгоняют органические вещества, отводимые по линии 33 для дальнейшей переработки, а воду после нейтрализации щелочью отправляют в канализацию общезаводских стоков.

Источники информации

1. В.Б.Коган. Теоретические основы типовых процессов химической технологии. Химия, 1977.

2. С.К.Огородников, Г.С.Идлис. Производство изопрена. Химия, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2116286C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2018 |

|

RU2686461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА В ТРУБЧАТОМ РЕАКТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ПРОВЕДЕНИЯ | 2008 |

|

RU2403969C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135448C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

Изобретение относится к способу получения изопрена. Способ включает жидкофазное взаимодействие формальдегида с изобутиленом в циркулирующей водной среде в присутствии кислотного катализатора в две ступени, с использованием во 2-й ступени циркулирующего инертного органического растворителя для выделения изопрена. При этом процесс в обеих ступенях проводят в противоточных реакторах. Использование в процессе изобутиленсодержащего сырья расширяет сырьевую базу и улучшает показатели эффективности способа. Способ позволяет получить изопрен с массовой чистотой более 99%. 9 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2116286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| Способ получения триоксана | 1979 |

|

SU857135A1 |

Авторы

Даты

2008-07-27—Публикация

2006-05-02—Подача