Изобретение относится к области получения изопрена, являющегося мономером для синтеза изопренового каучука, бутилкаучука, применяемых в промышленности шин и резинотехнических изделий, и может быть использовано в нефтехимической промышленности.

Известен способ получения изопрена через 4,4-диметил-1,3диоксан, получаемый взаимодействием изобутиленсодержащего сырья с водным раствором формальдегида в присутствии кислотного катализатора с получением реакционной массы в виде масляного и водного слоев, включающий разделение масляного слоя на непрореагировавшие углеводороды С4, 4,4-диметил-1,3диоксан и высококипящие побочные продукты, разложение 4,4-диметил-1,3диоксана на кальцийфосфатном катализаторе с последующим выделением изопрена и направлением триметилкарбинольной фракции, выделенной из водного слоя, а также отработанной фракции углеводородов С4 на синтез метил-трет-бутилового эфира. [Патент РФ №2106332, БИ №7, опубликован 10.03.98].

Наряду с целым рядом преимуществ недостатком данного способа является недостаточное извлечение высококипящих продуктов как из масляного, так и из водного слоев, которое приводит к увеличению расходов основного исходного сырья и энергоресурсов на производство изопрена, снижает выработку изопрена, приводит к забивкам оборудования смолами.

Наиболее близким по своей технической сущности к заявляемому способу является способ получения изопрена разложением 4,4-диметил-1,3диоксана (ДМД), получаемого взаимодействием изобутилена, содержащегося в изобутиленсодержащей фракции углеводородов С4, и формальдегида, содержащегося в водном растворе формальдегида, синтезируемого окислением метанола, включающий разделение реакционной массы на масляный и водный слой, выделение из масляного слоя ДМД, непрореагировавшей фракции углеводородов С4 и высококипящих органических побочных продуктов ректификацией, разделение водного слоя и возврат непрореагировавшего формальдегида на синтез ДМД, каталитическое расщепление ДМД на кальцийфосфатном катализаторе в изопрен, конденсацию контактного газа разложения ДМД и последующее выделение изопрена из углеводородного конденсата ректификацией и его очистку от примесей, включающий также переработку высококипящих побочных продуктов [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л.: Химия, 1986, с.36-53].

Недостатком этого способа также является неполное извлечение высококипящих побочных продуктов (ВПП), в частности высококипящих диоксановых спиртов, которые в основном выделяют в процессе переработки кубовой жидкости колонны ректификации 4,4-диметил-1,3диоксана. Однако экономия энергоресурсов непосредственно на указанной установке приводит к необходимости выделения легкокипящих побочных продуктов из кубовой жидкости колонны ректификации ДМД при небольших флегмовых числах, например 0,5-1,0. Кроме того, отгонка легкокипящих побочных продуктов из ВПП сопровождается интенсивным смолообразованием и забивкой кипятильников колонны переработки ВПП смолами, что требует повышения температуры куба и приводит при небольших флегмовых числах к увеличению содержания диоксановых спиртов с температурой кипения 250-300°С в дистилляте, а следовательно, к ухудшению технико-экономических показателей производства, к завышению удельных расходов исходного сырья и в целом энергоресурсов. Для способа характерна низкая выработка флотореагента-оксаля - высококипящей части ВПП, применяемой как в качестве пластификатора, так и в качестве флотореагента.

Целью изобретения является повышение эффективности производства изопрена, увеличение выработки целевых продуктов и снижение удельных расходов сырья.

Указанная цель достигается тем, что в предлагаемом способе получения изопрена разложением 4,4-диметил-1,3диоксана на кальцийфосфатном катализаторе, включающем синтез 4,4-диметил-1,3диоксана в реакторах взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида, получаемого окислением метанола, при повышенной температуре и давлении в присутствии кислотного катализатора с получением реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3диоксана ректификацией с выводом кубового остатка, содержащего диоксановые спирты - высококипящие побочные продукты на переработку для получения дополнительного продукта, разделение водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3диоксана и последующее выделение основного продукта - изопрена ректификацией, осуществляют переработку кубового остатка ректификации 4,4-диметил-1,3диоксана при остаточном давлении 0,002-0,010 МПа, повышенном флегмовом числе, равном 2,0-5,0, и непрерывной циркуляции кубовой жидкости - дополнительного продукта под нижнюю тарелку ректификационной колонны при массовом отношении расхода циркулирующей кубовой жидкости - дополнительного продукта к расходу кубового остатка ректификации 4,4-диметил-1,3диоксана на колонну от 20 до 35, причем дистиллят колонны - легкокипящие побочные продукты направляют в реакторы синтеза 4,4-диметил-1,3диоксана или подают на каталитическое разложение отдельно или совместно с 4,4-диметил-1,3диоксаном.

В отличие от известного способа предлагаемым способом за счет повышения флегмового числа и увеличения циркуляции кубовой жидкости колонны по переработке кубового остатка ректификации ДМД при высоком вакууме достигают увеличенного выхода дополнительного продукта, представляющего собой в основном смесь высококипящих диоксановых спиртов, достигающего 60-80% от кубового остатка ректификации ДМД, улучшения работы реакторов синтеза ДМД и снижения удельных расходов сырья и энергии.

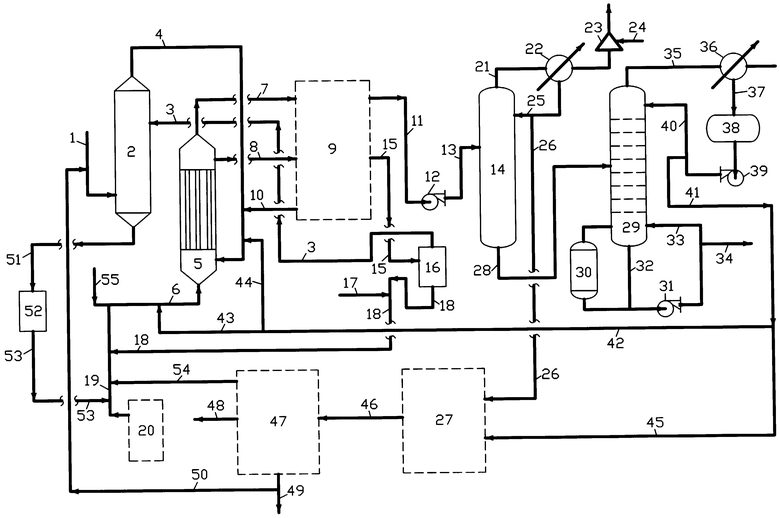

Предлагаемый способ получения изопрена осуществляют, например, по прилагаемой схеме следующим образом.

Изобутиленсодержащую фракцию углеводородов С4, например, полученную дегидрированием изобутана подают по линии 1 в экстракционную колонну 2 для извлечения ДМД, триметилкарбинола (ТМК) и высококипящих побочных продуктов (ВПП) из водного слоя, вводимого по линии 3.

Далее фракцию углеводородов С4, содержащую экстрагированные ДМД, ТМК и ВПП, подают по линии 4 в реактор 5 синтеза ДМД из изобутилена и формальдегида. Формальдегид вводят в виде формальдегидной шихты, содержащей кислотный катализатор, по линии 6. Взаимодействие изобутилена и формальдегида осуществляют при температуре 80-100°С и давлении 0,16-0,20 МПа в двух-трех последовательно соединенных реакторах 5 (на схеме показан один реактор). Реакционную массу, выводимую из реактора 5 в виде масляного и водного слоев соответственно по линиям 7 и 8, направляют на установку 9 для переработки. Масляный слой подвергают отстою, отмывают от непрореагировавшего формальдегида и кислотного катализатора, отгоняют из него углеводороды С4, выделяют метилаль-метанольную фракцию, “широкую” фракцию, содержащую углеводороды С4, метилаль, триметилкарбинол и выводимую по линии 10 на синтез ДМД. Выделенный ДМД-сырец ректификацией подают по линии 11 насосом 12 и далее по линии 13 в ректификационную колонну 14, где под вакуумом отгоняют ДМД-ректификат в смеси с триметилкарбинолом. Водный слой подвергают упарке, подавая его по линии 15 в колонну 16. Погон колонны после конденсации (на схеме не показано) вводят по линии 3 в экстракционную колонну 2, а кубовую часть - упаренный водный слой после подпитки свежего кислотного катализатора по линии 17 подают по линии 18 на смешение с обезметаноленным формалином, вводимым по линии 19 из установки 20 для получения формальдегида окислением метанола в линию 6 формальдегидной шихты.

В ректификационной колонне 14 отогнанный ДМД в смеси с ТМК по линии 21 подают в дефлегматор 22. Вакуум в колонне 14 создают при помощи пароэжекционной установки 23, где в качестве рабочей среды подают по линии 24 водяной пар. Сконденсированные пары ДМК и ТМК собирают в емкость (на схеме не показано), откуда по линии 25 подают в виде флегмы в колонну 14, а ДМД-ректификат по линии 26 направляют на установку 27 для разложения ДМД на кальцийфосфатном катализаторе.

Кубовые остатки ректификации ДМД по линии 28, представляющие собой в основном смесь непредельного спирта, метилвинилдиоксана, метилбутандиола, являющуюся легкокипящей частью высококипящих побочных продуктов синтеза ДМД, и диоксановых спиртов - гидроксиизопропил-4-диоксан-1,3, метил-4-гидроксиэтилдиоксана-1,3 и диметил-4,4-гидроксиметил-5-диоксан-1,3, тяжелого остатка, являющихся более тяжелокипящей частью ВПП, подают в ректификационную колонну 29 на переработку.

Переработку кубового остатка ректификации ДМД осуществляют при остаточном давлении 0,002-0,010 МПа, повышенном флегмовом числе, равном 2,0-5,0, и непрерывной циркуляции кубовой жидкости - дополнительного продукта под нижнюю тарелку ректификационной колонны 29 при массовом отношении расхода циркулирующей кубовой жидкости - дополнительного продукта к расходу кубового остатка ректификации ДМД на колонну 29 от 20 до 35 (кратность циркуляции выдерживают в пределах 15-25).

Обогрев колонны 29 осуществляют при помощи выносного кипятильника 30, обогреваемого водяным паром, а циркуляцию кубовой жидкости колонны 29 проводят насосом 31 по линиям 32 и 33 под нижнюю тарелку колонны 29. Готовый дополнительный продукт выводят по линии 34 и используют как в качестве пластификатора, так и в качестве флотореагента (ТУ 2452-029-05766801-94).

Погон колонны 29, представляющий собой легкокипящую часть ВПП, по линии 35 направляют в дефлегматор 36, а углеводородный конденсат по линии 37 подают в емкость 38, откуда насосом 39 частично по линии 40 возвращают в колонну 29 в виде флегмы, а оставшуюся часть по линии 41 подают по линии 42 и далее по линии 43 в формальдегидную шихту и по линии 6 в реактор 5 синтеза ДМД либо по линии 44 в линию 4 для подачи фракции С4 в реактор 5 синтеза ДМД. Введение легкокипящей части ВПП на синтез ДМД является предпочтительным. При условии отсутствия ограничений на энергопотребление легкокипящую часть ВПП подают по линии 45 на каталитическое разложение отдельно или совместно с ДМД на установке 27.

В отличие от известного способа получения изопрена, когда циркуляция кубовой жидкости насосом 31 по линии 32 и 33 в колонну 29 для переработки ВПП, являющегося кубовым остатком ректификации ДМД, была небольшой, происходило осмоление оборудования, в частности кипятильника 30, что не позволяло работать даже при флегмовом числе 1,0-1,2. Увеличение флегмового числа приводило к ухудшению качества дополнительного продукта - флотореагента-оксаля по содержанию легкокипящих ВПП, а также снижало выработку дополнительного продукта. При постоянном же флегмовом числе, не превышающем 1,2, имело место попадание высококипящих побочных продуктов, особенно при изменении питания по линии 28 на колонну 29, что способствовало усилению зауглероживания катализатора для разложения ВПП на установке 27.

Благодаря предлагаемому способу, когда циркуляцию кубовой жидкости колонны 29 увеличивают коренным образом, практически исключают смолообразование даже при 185°С - максимальной температуре в кубовой части колонны 29, что позволяет резко увеличить флегмовое число до 2-5, обеспечив тем самым повышение выхода дополнительного продукта - флотореагента почти в 1,5-2,0 раза. В результате появляется возможность полностью подать легкокипящую часть не на каталитическое разложение на установке 27, а на синтез ДМД, что способствует как уменьшению удельных расходов исходного сырья для синтеза ДМД, так и снижению энергозатрат. Это особенно характерно для высокого вакуума в колонне 29.

Контактный газ из установки 27 подают по линии 46 на установку 47 для выделения изопрена. Изопрен выводят по линии 48, а возвратную фракцию углеводородов С4 подают по линии 49 на получение метил-трет-бутилового эфира при взаимодействии с метанолом (на схеме не показано) либо по линии 50, что менее предпочтительно, возвращают на смешение с исходной изобутиленсодержащей фракцией в линию 1. Водный слой из экстрактора 2 по линии 51 направляют на установку 52 для обезметаноливания и укрепления формальдегидсодержащей воды. Возвратный формальдегид в водном растворе по линии 53 вводят в линию 19, куда по линии 54 подают после укрепления также возвратную формальдегидную воду с установки 47 выделения изопрена из контактного газа разложения ДМД.

После смешения обезметаноленного формалина с формальдегидной водой установок 9 и 47, упаренным водным слоем колонны 16 и подпитываемым кислотным катализатором получают формальдегидную шихту, которую подогревают до 90°С и вводят по линии 6 на синтез ДМД.

Изопрен-ректификат, соответствующий ТУ 38.103659-88, являющийся основным продуктом, выводят по линии 48 на склад.

Предлагаемый способ получения изопрена иллюстрируют примеры.

Примеры 1-3

Изопрен получают по предлагаемому способу. Кубовый остаток ректификации ДМД - высококипящие побочные продукты направляют на ректификацию, которую проводят под высоким вакуумом при повышенном флегмовом числе и увеличенной циркуляции кубовой жидкости - дополнительного продукта, представляющего собой смесь высококипящих диоксановых спиртов и тяжелого остатка, образуемых при синтезе ДМД и его разложении. Расход фракции С4 на синтез ДМД - 32,5 т/ч, расход формальдегидной шихты - 52,5 т/ч.

Состав кубового остатка ректификации ДМД, мас.%: легкокипящая часть (непредельный спирт; метилвинилдиол, метилбутандиол и неизученные) – 10, диоксановые спирты - 60, тяжелый остаток - 20, остальное - 10.

Легкокипящую часть ВПП, отогнанную в колонне 29, подают полностью на синтез ДМД в линию формальдегидной шихты.

По известному способу получения изопрена флегмовое число на колонну 29 не превышает 1,5, отбор дистиллята составляет почти 3,3 т/ч или 77%, а выработка дополнительного продукта - флотореагента 1,0 т/ч при выработке изопрена 8,6 т/ч.

Расход изобутилена на 1 т изопрена достигает 1,178 т, а формальдегида 0,89 т/т изопрена.

Величина снижения удельного расхода водяного пара на производство изопрена по сравнению с известным способом составила 0,304 Гкал/т изопрена, снижен расход электроэнергии, катализатора для разложения ДМД.

Как видно из примеров 1-3, предлагаемый способ позволяет существенно снизить удельные расходы основного сырья на 1 т изопрена и увеличить выработку дополнительного продукта - флотореагента в 1,8-3,0 раза. Выработка изопрена - основного продукта увеличилась на 2,3-5,8%.

Примеры 4-5

Изопрен получают по предлагаемому способу. Нагрузки по фракции углеводородов С4 и по формальдегидной шихте аналогичны приведенным в примерах 1-3. Легкокипящую часть ВПП, отогнанную на колонне 29 при флегмовом числе 3,5 вакууме в колонне 0,075 МПа и температуре 180°С в кубовой части колонны, а также при отношении расходов циркулирующей кубовой жидкости колонны 29 к питанию на нее, равном 27,5, выводят на разложение на катализаторе отдельно от ДМД (пример 4) либо совместно с ДМД (пример 5).

Состав кубового остатка ректификации ДМД также аналогичен примерам 1-3.

Как видно из примеров, предлагаемый способ получения изопрена более эффективен по сравнению с известным способом, снижает удельные расходы основного сырья, уменьшает энергозатраты на 0,3-0,4 Гкал/т изопрена, а также увеличивает выработку дополнительного продукта - флотореагента в 1,8-3,0 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 2007 |

|

RU2343140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2004 |

|

RU2255936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

Изобретение относится к области получения изопрена, являющегося мономером для синтеза изопренового каучука, бутилкаучука, применяемых в промышленности шин и резинотехнических изделий, и может применено в нефтехимической промышленности. В предлагаемом способе получения изопрена разложением 4,4-диметил-1,3диоксана на кальцийфосфатном катализаторе, включающем синтез 4,4-диметил-1,3диоксана в реакторах взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида, получаемого окислением метанола, при повышенной температуре и давлении в присутствии кислотного катализатора с получением реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3диоксана ректификацией с выводом кубового остатка, содержащего диоксановые спирты - высококипящие побочные продукты на переработку для получения дополнительного продукта, разделение водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3диоксана и последующее выделение основного продукта - изопрена ректификацией, осуществляют переработку кубового остатка ректификации 4,4-диметил-1,3диоксана при остаточном давлении 0,002-0,010 МПа, повышенном флегмовом числе, равном 2,0-5,0, и непрерывной циркуляции кубовой жидкости - дополнительного продукта под нижнюю тарелку ректификационной колонны при массовом отношении расхода циркулирующей кубовой жидкости - дополнительного продукта к расходу кубового остатка ректификации 4,4-диметил-1,3диоксана на колонну от 20 до 35, причем дистиллят колонны - легкокипящие побочные продукты направляют в реакторы синтеза 4,4-диметил-1,3диоксана или подают на каталитическое разложение отдельно или совместно с 4,4-диметил-1,3диоксаном. Целью изобретения является повышение эффективности производства изопрена, увеличение выработки целевых продуктов и снижение удельных расходов сырья. Технический результат: повышение эффективности производства изопрена, увеличение выработки целевых продуктов и снижение удельных расходов сырья. 1 ил.

Способ получения изопрена разложением 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе, включающий синтез 4,4-диметил-1,3-диоксана в реакторах взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида, получаемого окислением метанола, при повышенной температуре и давлении в присутствии кислотного катализатора с получением реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3-диоксана ректификацией с выводом кубового остатка, содержащего диоксановые спирты - высококипящие побочные продукты, на переработку для получения дополнительного продукта, разделение водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана и последующее выделение основного продукта - изопрена ректификацией, отличающийся тем, что осуществляют переработку кубового остатка ректификации 4,4-диметил-1,3-диоксана при остаточном давлении 0,002-0,010 МПа, повышенном флегмовом числе, равном 2,0-5,0, и непрерывной циркуляции кубовой жидкости - дополнительного продукта под нижнюю тарелку ректификационной колонны при массовом отношении расхода циркулирующей кубовой жидкости - дополнительного продукта к расходу кубового остатка ректификации 4,4-диметил-1,3-диоксана на колонну от 20 до 35, причем дистиллят колонны - легкокипящие побочные продукты направляют в реакторы синтеза 4,4-диметил-1,3-диоксана или подают на каталитическое разложение отдельно или совместно с 4,4-диметил-1,3-диоксаном.

| КИРПИЧНИКОВ П.А | |||

| и др., АЛЬБОМ ТЕХНОЛОГИЧЕСКИХ СХЕМ ОСНОВНЫХ ПРОИЗВОДСТВ ПРОМЫШЛЕННОСТИ СИНТЕТИЧЕСКОГО КАУЧУКА, Л.,"Химия", 1986, с.36-53 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| Способ получения изопрена | 1973 |

|

SU450471A1 |

| ОГОРОДНИКОВ С.К | |||

| и др., ПРОИЗВОДСТВО ИЗОПРЕНА, Л., "ХИМИЯ", 1973, c.61-65. | |||

Авторы

Даты

2005-03-27—Публикация

2003-05-15—Подача