Группа изобретений относится к гидромашиностроению и может быть использована при разработке конструкции и изготовлении осевых гидравлических насосов, имеющих направляющий аппарат с пространственными лопатками.

Известна конструкция литого направляющего аппарата осевого поворотно-лопастного насоса ОПВ 10-260 ("Ремонт крупных осевых и центробежных насосов", Справочник, Кузнецов В.Л. и др., Москва, Энергоатомиздат, 1996 г., стр.26) (прототип). Общим с заявляемым направляющим аппаратом является неразъемная конструкция, которая представляет собой две конусных обечайки, одна из которых является наружной оболочкой, другая является втулкой с меньшими размерами и вставлена в первую. Эти обечайки соединены между собой профилированными лопатками направляющего аппарата. Каждая лопатка имеет гидродинамическую форму, влияющую на формирование выходного потока и выполнена с утоненными входной и выходной кромками.

Известен способ изготовления направляющего аппарата осевого гидравлического насоса ОПВ 10-260 (там же) (прототип), заключающийся в изготовлении его неразъемной конструкции, состоящей из наружной и внутренней обечаек, соединенных между собой лопатками направляющего аппарата, имеющими гидродинамическую форму, влияющую на формирование выходного потока, литьем его в форме как единого целого.

Недостатком известного направляющего аппарата, а также способа его изготовления является сложность конструкции и изготовления ее литьем. Изготовление литого направляющего аппарата требует больших материальных и временных затрат при технологической подготовке литейного производства. В мелкосерийном и единичном производстве этот способ изготовления приводит к существенному удорожанию продукции.

Техническим результатом в предлагаемых технических решениях является упрощение конструкции и повышение технологичности изготовления аппарата.

Для этого решаются задачи создания более простой конструкции и способа ее изготовления, которые дают возможность изготовления направляющего аппарата путем изготовления сварной конструкции при сохранении гидродинамических свойств аппарата.

Технический результат в заявляемом устройстве достигается тем, что в направляющем аппарате осевого гидравлического насоса, состоящем из наружной и внутренней обечаек, поверхности которых, обращенные к проточному тракту и являющиеся границами проточного тракта, представляют собой поверхности вращения, причем обечайки соединены между собой лопатками направляющего аппарата, имеющими гидродинамическую форму, влияющую на формирование выходного потока, согласно изобретению наружная, внутренняя обечайки и лопатки указанного аппарата изготовлены из листового материала и соединены сваркой, причем обтекаемая поверхность лопатки направляющего аппарата образована поверхностями, расположенными на равном расстоянии от срединной поверхности, которая является линейчатой поверхностью, получаемой при движении отрезка прямой линии, концы которого перемещаются по отрезкам гладких кривых, лежащим на внутренней поверхности наружной обечайки и на наружной поверхности внутренней обечайки.

Технический результат в заявляемом способе достигается тем, что в способе изготовления направляющего аппарата осевого гидравлического насоса, заключающемся в изготовлении его неразъемной конструкции, состоящей из наружной и внутренней обечаек, соединенных между собой лопатками направляющего аппарата, согласно изобретению наружную, внутреннюю обечайки и лопатки указанного аппарата изготавливают как отдельные детали из листового материала, вырезая их по контурам разверток, нанесенным на лист, после чего снятием фасок осуществляют утонение входной и выходной кромок лопаток, затем гибкой в универсальном штампе обеспечивают пространственную гидродинамическую форму лопатки, образованную поверхностями, расположенными на равном расстоянии от срединной поверхности, которая является линейчатой поверхностью, получаемой при движении отрезка прямой линии, концы которого перемещаются по отрезкам гладких кривых, лежащим на внутренней поверхности наружной обечайки и на наружной поверхности внутренней обечайки, после чего детали соединяют во время сборки с помощью сварки.

Сущность изобретений и реализация устройства поясняется одним из возможных примеров конкретного исполнения, показанном на фиг.1-5.

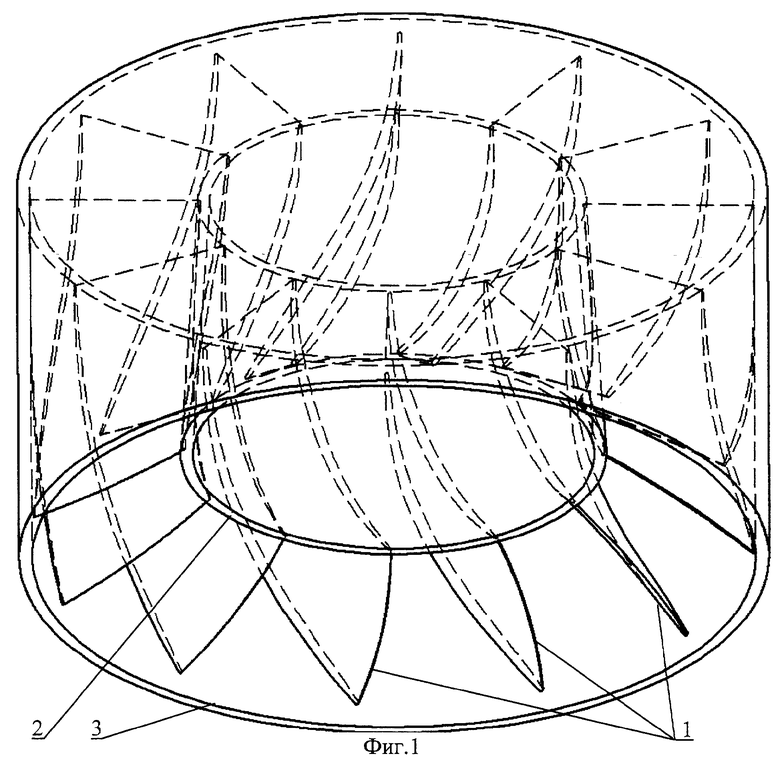

На фиг.1 изображена пространственная модель направляющего аппарата осевого насоса с исходными лопатками 1, соединяющими внутреннюю 2 и наружную 3 обечайки направляющего аппарата.

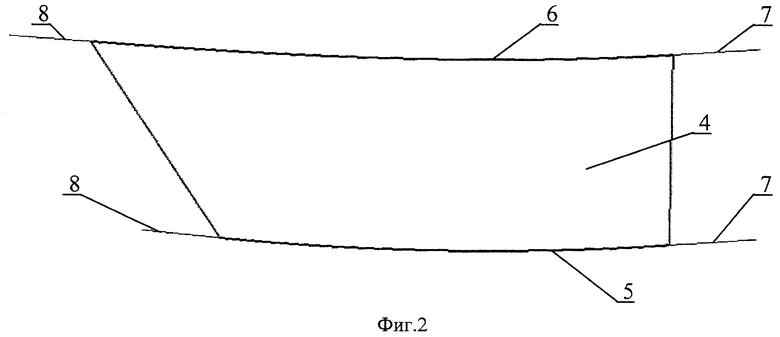

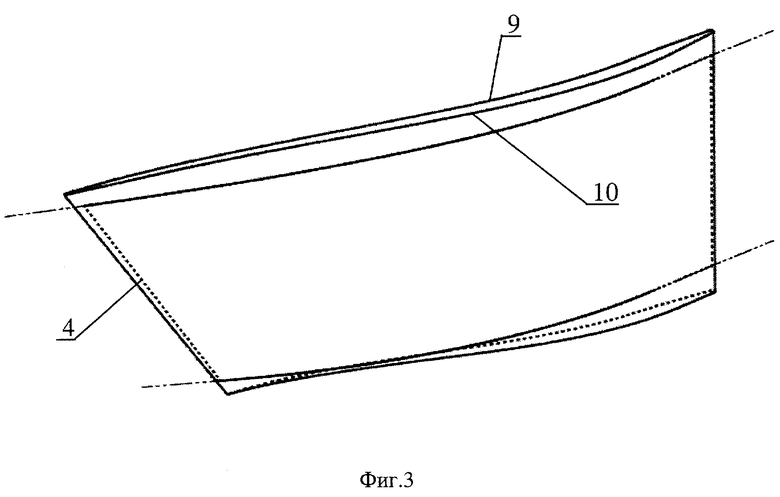

Срединная поверхность 4, показанная на фиг.2 и соответствующая заявляемому техническому решению, образуется при движении отрезка прямой, концы которого перемещаются по отрезкам гладких кривых 5 и 6, лежащим, соответственно, на внутренней и наружной обечайке. Форма кривых пересечения 5 и 6 (см. фиг.2) приближена к дугам окружности, тангенциально соединяющим отрезки прямых 7 и 8 (см. фиг.2), которые соответствуют направлению входной и выходной кромок лопатки в исходной проточной части осевого насоса. Рабочая сторона 9 и тыльная сторона 10 лопатки направляющего аппарата (см. фиг.3) образуются поверхностями, равноотстоящими от срединной поверхности на расстоянии, равном половине толщины листа. Расчетным путем нами показано, что при новой форме лопаток, изготовленных из листового материала, сохранены их гидродинамические свойства.

Технический результат в заявляемом устройстве достигается благодаря тому, что, так как поверхность тела новой лопатки образуют с помощью линейчатой поверхности по двум направляющим, получают более простую форму лопатки, благодаря которой становится возможным применить такой способ формообразования лопатки, как гибка в универсальном штампе заготовки лопатки, вырезанной из металлического листа постоянной толщины. Очевидно, что и обечайки, так как они представляют собой поверхности конусообразных тел вращения, можно изготовить из листового материала.

Технический результат в заявляемом способе достигается благодаря тому, что, в отличие от известного способа изготовления направляющего аппарата литьем, создан новый способ изготовления, благодаря которому сначала обечайки и лопатки изготавливают как отдельные детали, а затем соединяют их сваркой.

Способ изготовления направляющего аппарата осевого гидравлического насоса реализуют следующим образом.

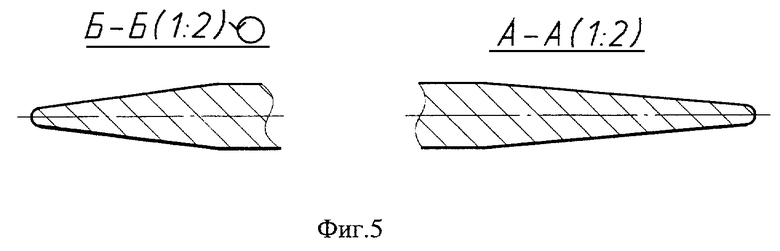

Наружную и внутреннюю обечайки и лопатки указанного аппарата изготавливают как отдельные детали из листового материала, вырезая их по контурам разверток, нанесенным на лист, после чего снятием фасок осуществляют утонение входной и выходной кромок лопаток, затем обеспечивают гибкой в универсальном штампе пространственную гидродинамическую форму лопатки, при этом поверхность лопатки направляющего аппарата образуют поверхностями, расположенными на равном расстоянии от срединной поверхности, которая является линейчатой поверхностью, образованной при движении отрезка прямой линии, концы которого перемещаются по отрезкам гладких кривых, лежащим на внутренней поверхности наружной обечайки и на наружной поверхности внутренней обечайки. Как уже показано при описании реализации устройства, срединная поверхность 4, показанная на фиг.2 и соответствующая заявляемому техническому решению, образуется при движении отрезка прямой, концы которого перемещаются по отрезкам гладких кривых 5 и 6, лежащим, соответственно, на внутренней и наружной обечайке. Форма отрезков кривых 5 и 6 (см. фиг.2) приближена к дугам окружности, тангенциально соединяющим отрезки прямых 7 и 8 (см. фиг.2), которые соответствуют направлению входной и выходной кромок лопатки в исходной проточной части осевого насоса. Рабочая сторона 9 и тыльная сторона 10 лопатки направляющего аппарата (см. фиг.3) образуются поверхностями, равноотстоящими от срединной поверхности на расстоянии, равном половине толщины листа. Для получения заготовки строится развертка лопатки на плоскость (см. фиг.4), где линия 11 - входная кромка, а линия 12 - выходная кромка. Развертка лопатки затем переносится на поверхность металлического листа и там же наносятся линии гиба 13 (см. фиг.4). По контуру развертки вырезается заготовка лопатки. Фаски, утоняющие входную и выходную кромки лопатки направляющего аппарата и показанные на сечениях А-А и Б-Б (см. фиг.5), формируются на плоской заготовке лопатки до гибки.

Далее в универсальном штампе осуществляют гибку по нанесенным на заготовку линиям гиба. Пространственную форму лопатки контролируют с помощью шаблонов. Изготовленные детали соединяют во время сборки с помощью сварки в неразъемную конструкцию, состоящую из наружной и внутренней обечаек, соединенных между собой лопатками направляющего аппарата.

Таким образом, благодаря всей совокупности признаков нового технического решения получена новая более простая конструкция, благодаря которой достигнуто повышение технологичности изготовления направляющего аппарата, так как

- упрощена пространственная форма лопатки направляющего аппарата, которая образуется поверхностями, расположенными на равном расстоянии от срединной поверхности, которая является линейчатой поверхностью, что позволяет изготовить ее из листа металла путем гибки в универсальном штампе,

- направляющий аппарат изготавливают из отдельных узлов и соединяют их между собой при помощи сварки, при этом отпадает необходимость в трудоемком и дорогом технологическом обеспечении литьевого производства, что приводит к уменьшению стоимости направляющих аппаратов осевых насосов в мелкосерийном или единичном производстве и повышению их рентабельности.

Заявляемые изобретения соответствует критерию "новизна", т.к. при проведении патентных исследований не выявлены решения, которым присущи все признаки независимых пунктов формулы.

Заявляемые изобретения соответствует критерию "изобретательский уровень", т.к. не выявлены решения, имеющие признаки, совпадающие с отличительными признаками и направленные на достижение указанного нами технического результата, а также в существующих источниках информации не подтверждена известность влияния заявленных отличительных признаков на достигаемый технический результат: снижение стоимости при изготовлении сварного направляющего аппарата осевого насоса с лопатками, пространственная форма которых создается путем гибки под прессом в универсальном штампе без изготовления специальной технологической оснастки для мелкосерийного и единичного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-осевая гидротурбина и способ её изготовления | 2020 |

|

RU2757242C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 1998 |

|

RU2154197C2 |

| ВЕРТИКАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2012 |

|

RU2499914C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ НАСОС И РАБОЧЕЕ КОЛЕСО МАГИСТРАЛЬНОГО НЕФТЯНОГО НАСОСА | 2013 |

|

RU2537205C1 |

| Способ изготовления рабочих поверхностей пресс-форм для лопастей колес гидромашин | 1985 |

|

SU1256849A1 |

| БУСТЕР ВЕРТИКАЛЬНОГО НЕФТЯНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА | 2011 |

|

RU2470188C1 |

| Способ работы установки погружного многоступенчатого центробежного насоса с полимерными рабочими колесами и установка для его реализации | 2023 |

|

RU2810186C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ ШИШКОВА | 1995 |

|

RU2106283C1 |

| УЗЕЛ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2787833C2 |

| Рабочее колесо оседиагонального насоса | 1978 |

|

SU1002671A2 |

Группа изобретений относится к насосостроению, а именно к конструкциям осевых насосов и способам их изготовления. В направляющем аппарате (НА), состоящем из наружной и внутренней обечаек (О), поверхности которых, обращенные к проточному тракту и являющиеся границами проточного тракта, представляют собой поверхности конусообразных тел вращения, причем О соединены между собой лопатками НА, имеющими гидродинамическую форму. Наружная, внутренняя О и лопатки НА изготовлены из листового материала и соединены сваркой, причем обтекаемая поверхность лопатки НА образована поверхностями, расположенными на равном расстоянии от срединной поверхности, которая является линейчатой поверхностью, получаемой при движении отрезка прямой линии, концы которого перемещаются по отрезкам гладких кривых, лежащим на внутренней поверхности наружной О и на наружной поверхности внутренней О. Наружную, внутреннюю О и лопатки НА изготавливают как отдельные детали из листового материала, вырезая их по контурам разверток, нанесенных на лист. Затем снятием фасок осуществляют утонение входной и выходной кромок лопаток, гибкой в универсальном штампе обеспечивают пространственную гидродинамическую форму лопатки, после чего детали соединяют во время сборки с помощью сварки. Изобретения направлены на упрощение конструкции и повышение технологичности изготовления НА. 2 н. п. ф-лы, 5 ил.

| КУЗНЕЦОВ В.Л | |||

| и др | |||

| Ремонт крупных осевых и центробежных насосов | |||

| - М.: Энергоатомиздат, 1996, с.26.SU 952115 A3, 15.08.1982.RU 2099602 C1, 20.12.1997.BE 508345 A, 31.01.1952.JP 9310622 A, 02.12.1997.NL 7708887 A, 13.02.1979.FR 990593 A, 24.09.1951. |

Авторы

Даты

2006-01-10—Публикация

2004-06-21—Подача