Изобретение относится к нефтепереработке и может быть использовано в процессе переработки углеводородных остатков, в частности при гидровисбрекинге нефтяных и газоконденсатных остатков.

Известен способ переработки тяжелых нефтей (Варфоломеев Д.Ф., Фрязинов В.В., Валявин Г.Г. Висбрекинг нефтяных остатков. М.: ЦНИИТЭнефтехим, 1982. - С.26-34), по которому сырье нагревают в печи до температуры 450°С, подают в реакционную камеру для углубления степени превращения сырья за счет увеличения времени пребывания сырья в зоне реакции. Продукты реакции из реакционной камеры подвергают ректификационному разделению с получением газа, бензиновой фракции, газойля и крекинг-остатка. Основным недостатком процесса является отложение кокса в змеевиках печи и в реакционной камере, что приводит к сокращению межремонтного пробега реакционного оборудования.

Наиболее близким к предлагаемому изобретению (прототипом) является способ переработки нефтяных остатков (А.с. СССР №1696461, МПК6 С 10 G 65/10), по которому сырье - нефтяной остаток - смешивают с водородсодержащим газом (ВСГ) в объемном соотношении ВСГ к сырью 500÷1000 нм3/м3. Смесь подвергают гидровисбрекингу непосредственно в змеевике трубчатой печи (при 490÷520°С и давлении 4,5÷5 МПа). Далее полученный продукт подают в пустотелый реактор для углубления крекинга сырья при тех же условиях. Дополнительно в реактор подают водород в количестве 10÷1000 нм3/м3 сырья. Продукты крекирования разделяют в сепараторе на паровой и жидкий потоки и направляют на дальнейшую переработку с получением товарного котельного топлива, компонента дизельного топлива, бензиновой фракции, жирного газа и циркулирующего ВСГ.

Несмотря на то, что при проведении процесса в присутствии ВСГ частично подавляются реакции коксообразования, что позволяет увеличить межремонтный пробег реакционного оборудования, способ обладает недостатком. В связи с высокой теплоемкостью водорода необходимая полезная тепловая мощность печи гидровисбрекинга увеличивается в 2÷2,5 раза по сравнению с традиционной схемой висбрекинга без введения ВСГ в процесс, что приводит к значительному повышению энергозатрат на проведение процесса.

Задачей изобретения является снижение энергозатрат на проведение процесса и минимизация коксообразования в реакционном оборудовании.

Поставленная задача достигается следующим образом: сырье гидровисбрекинга (нефтяной или газоконденсатный остаток) и водородсодержащий газ (ВСГ) нагреваются раздельно: сырье - до температуры 350÷400°С в печи нагрева сырья; водородсодержащий газ - до температуры 700÷800°С в печи нагрева водородсодержащего газа. Затем сырье и водородсодержащий газ смешивают в объемном соотношении 600÷1000 нм3/м3 и полученную смесь подают в реакционную камеру на гидровисбрекинг.

Такая технологическая схема позволяет осуществлять предварительный нагрев сырья до сравнительно невысоких температур. При этом доля реакций крекинга, протекающих уже на стадии нагрева сырья в печи, значительно уменьшается, снижается роль вторичных реакций и соответственно уменьшается закоксовывание реакционного оборудования.

Одновременно нагрев водорода ведут до высоких температур. При этом достигается значительное повышение его активности и реакционной способности. Поэтому при объединении потока сырья с потоком активированного водородсодержащего газа скорость реакций их взаимодействия увеличивается по сравнению со способом совместного нагрева сырья и водородсодержащего газа в одной печи. Это позволяет достигать одинаковой конверсии при более низкой температуре и соответственно при меньших затратах тепла на процесс. При этом реализуется возможность гибкого регулирования температуры смеси как за счет изменения степени нагрева ВСГ или сырья, так и за счет изменения объемного соотношения водород/сырье в смеси.

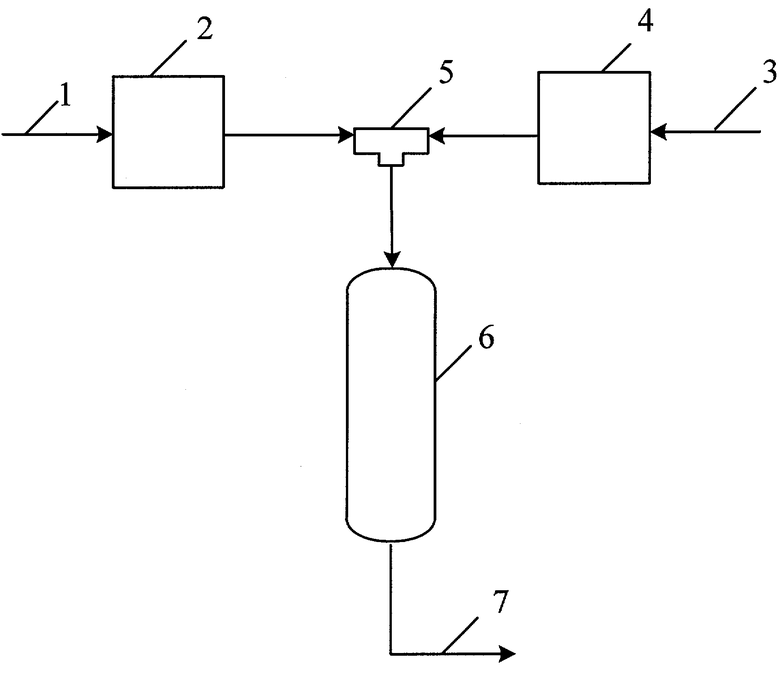

На чертеже представлена схема, поясняющая данный способ, где 1 - линия подачи сырья, 2 - печь нагрева сырья, 3 - линия подачи водорода, 4 - печь нагрева водорода, 5 - узел смешения, 6 - реакционная камера, 7 - линия подачи продуктов гидровисбрекинга на дальнейшую переработку.

Способ осуществляют следующим образом. Сырье (нефтяной или газоконденсатный остаток) подают по линии 1 в печь 2, где нагревают до 350÷400°С. Свежий водородсодержащий газ подают по линии 3 в печь 4, где нагревают до 700÷800°С. Нагретые сырье и ВСГ смешивают в объемном соотношении ВСГ к сырью 600÷1000 нм3/м3 в узле смешения 5 и полученную смесь подвергают гидровисбрекингу в реакционной камере 6. Продукты гидровисбрекинга направляют на дальнейшую ректификацию и переработку с получением товарного котельного топлива, компонента дизельного топлива, бензиновой фракции и жирного газа.

Известный способ. Показатели работы печи нагрева реакционной смеси по известному способу приведены в таблице. Мазут плотностью 929 кг/м3 в количестве 62500 кг/ч смешивают с ВСГ в соотношении 1:750 м3/нм3 и подвергают гидровисбрекингу в змеевике трубчатой печи при 500°С и давлении 5 МПа. Полезная тепловая мощность печи, рассчитанная по методике (Эмирджанов Р.Т., Лемберанский Р.А. Основы технологических расчетов в нефтепереработке и нефтехимии. М.: Химия, 1989. - С.78-93) составляет 20,7 МВт.

Пример 1. Мазут по примеру 1 в количестве 62500 кг/ч нагревают в печи нагрева сырья до температуры 400°С, отдельно в печи нагрева ВСГ нагревают ВСГ до температуры 800°С, нагретые сырье и ВСГ подают на смешение в объемном соотношении ВСГ к сырью 750 нм3/м3 и полученную - смесь направляют на гидровисбрекинг в реакционную камеру. Показатели работы печей по примеру 1 приведены в таблице. Полезная тепловая мощность каждой печи также была рассчитана по вышеуказанной методике. Суммарная тепловая мощность двух печей составляет 19,9 МВт.

Пример 2. Мазут по примеру 1 в количестве 500 тыс. т/год нагревают в печи нагрева сырья до температуры 350°С, отдельно в печи нагрева ВСГ нагревают ВСГ до температуры 700°С, нагретые сырье и ВСГ подают на смешение в объемном соотношении ВСГ к сырью 750 нм3/м3 и полученную смесь направляют на гидровисбрекинг в реакционную камеру. Показатели работы печей по примеру 2 приведены в таблице. Полезная тепловая мощность каждой печи также была рассчитана по вышеуказанной методике. Суммарная тепловая мощность двух печей составляет 19,1 МВт.

Таким образом, предлагаемый способ позволяет снизить энергозатраты на проведение процесса за счет уменьшения на 4-8% тепловой мощности печей, уменьшить закоксовывание оборудования установки за счет нагрева сырья в печи до невысоких температур и увеличить гибкость регулирования температуры в зоне реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЕРНИСТЫХ ГАЗОКОНДЕНСАТНЫХ МАЗУТОВ | 2010 |

|

RU2441056C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И РЕАКТОР ГИДРОКРЕКИНГА | 2006 |

|

RU2315082C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| Способ переработки нефтяных остатков | 1990 |

|

SU1696461A1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| Способ переработки нефти | 1989 |

|

SU1680760A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2381257C1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

Изобретение относится к способам переработки углеводородных остатков, в частности к гидровисбрекингу нефтяных и газоконденсатных остатков. Способ заключается в том, что нефтяной или газоконденсатный остаток нагревают в печи нагрева сырья до температуры 350-400°С. Отдельно в печи нагрева водорода нагревают водородсодержащий газ (ВСГ) до температуры 700-800°С. Нагретые сырье и ВСГ подают на смешение в объемном соотношении ВСГ к сырью 600-1000 нм3/м3. После этого полученную смесь направляют на гидровисбрекинг в реакционной камере. При этом уменьшается закоксовывание реакционного оборудования и за счет уменьшения на 4-8% полезной тепловой мощности печей снижаются энергозатраты на проведение процесса. 1 з.п. ф-лы, 1 ил., 1 табл.

| Способ переработки нефтяных остатков | 1990 |

|

SU1696461A1 |

Авторы

Даты

2006-01-20—Публикация

2004-11-22—Подача