Изобретение относится к переработке нефти с высоким содержанием меркаптано- вой серы и может быть использовано в нефтеперерабатывающей промышленности.

Цель изобретения - упрощение технологии процесса.

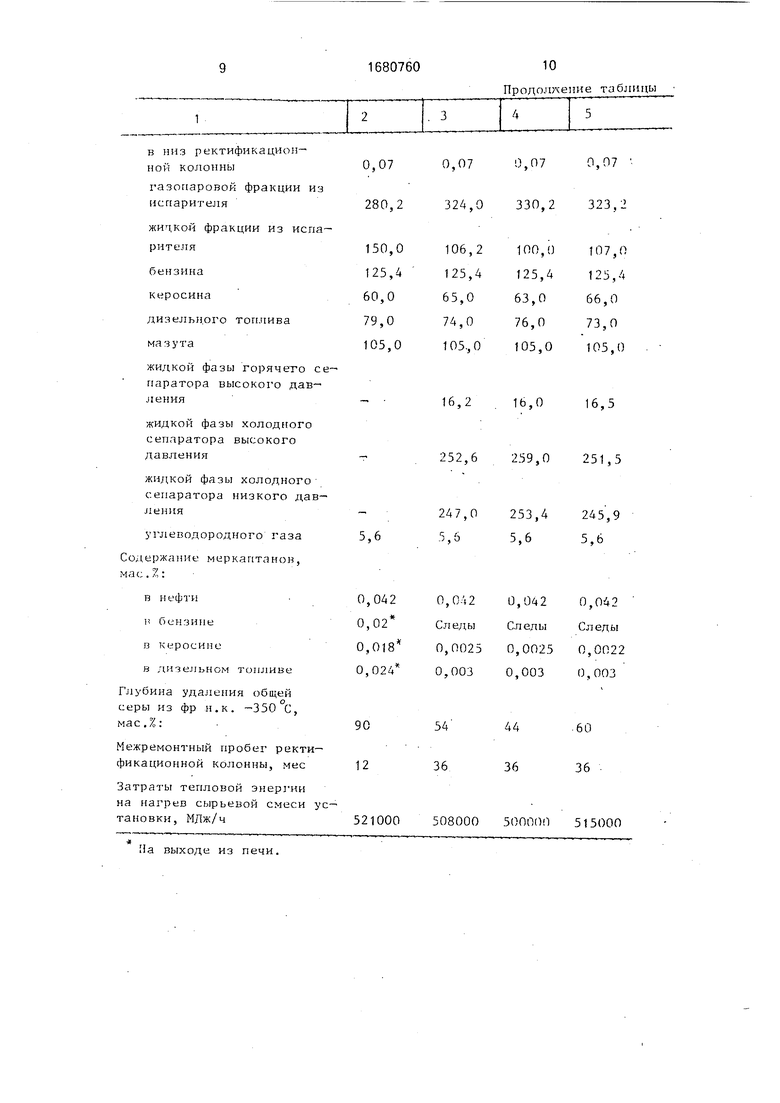

На чертеже изображена схема устройства для реализации предлагаемого способа.

Сырье (нефть) нагревают, подают по линии 1 в печь 2, где нагревают до 300 - 350° С и подают на контактные устройства (тарелки или насадка) в испаритель 3, выполняющий одновременно роль реакционного аппарата. Туда же подают разогретый до 450 - 550° С в лечи 4 по линиям 5, 6 и 7 водородсодержащий газ так, чтобы обеспечить конт акт последнего как. с жидкой фазой нефти (линия 5), так и с паровой фазой нефти (линии 6 и 7). После испарителя газопаровую фракцию охлаждают в теплообменнике 8 до 200 - 280° С и разделяют в горячем сепараторе 9 высокого давления на газопаровую фазу, отводимую по линии 10, и жидкую фазу, отводимую по линии 11. Газопаровую фазу охлаждают до 40 - 50° С в теплообменнике 12 и в холодном сепараторе 13 высокого давления разделяют с получением по линии 14 водородсодержащего газа и по линии 15 жидкой фазы. Водородсодержащий газ очищают от сероводорода на блоке 16, компримируют, а затем возвращают по линии 17 в печь 4. Жидкую фазу дросселируо

00

о XJ

о о

ют до 0,2 - 0,4 МПа клапаном 18 и в холодном сепараторе 19 низкого давления ляют по линии 20 углеводородный газ от жидкой фазы, отводимой по линии 21, которую нагревают в теплообменниках 12 и 8 до 350 - 380° С и смешивают с дросселированной клапаном 22 жидкой фазой сепа ратора 9.

Полученную смесь (жидкую фазу сепарации) по линии 23 с температурой 300 - 360° С подают в ректификационную колонну 24. Ниже ввода жидкой фазы сепарации на 10 - 12 тарелки в ректификационную колонну 24 подают из испарителя 3 через клапан 25 жидкую фазу нефти. В низ колонны 24 для отпарки легких фракций по линии 26 подают нагретый втеплообменнике 27 во- дородсодержащий газ (отдув). В результате ректификации получаютузкие фракции бен зина,керосина,дизельного топлива и мазута, отводимые соответственно по линиям 28, 29, 30 и 31. При этом вывод дизельного топлива осуществляют между вводами в колонну 24 жидкой фазы сепарации и жидкой фракции нефти. С верха ректификационной колонны по линии 32 отводят смесь паров и ВСГ, конденсируют в конденсаторе-холодильнике 33, направляют в сепаратор 34, полученный при этом ВСГ компримируют компрессором 35 и по линии 36 возвращают на блок 16 очистки,

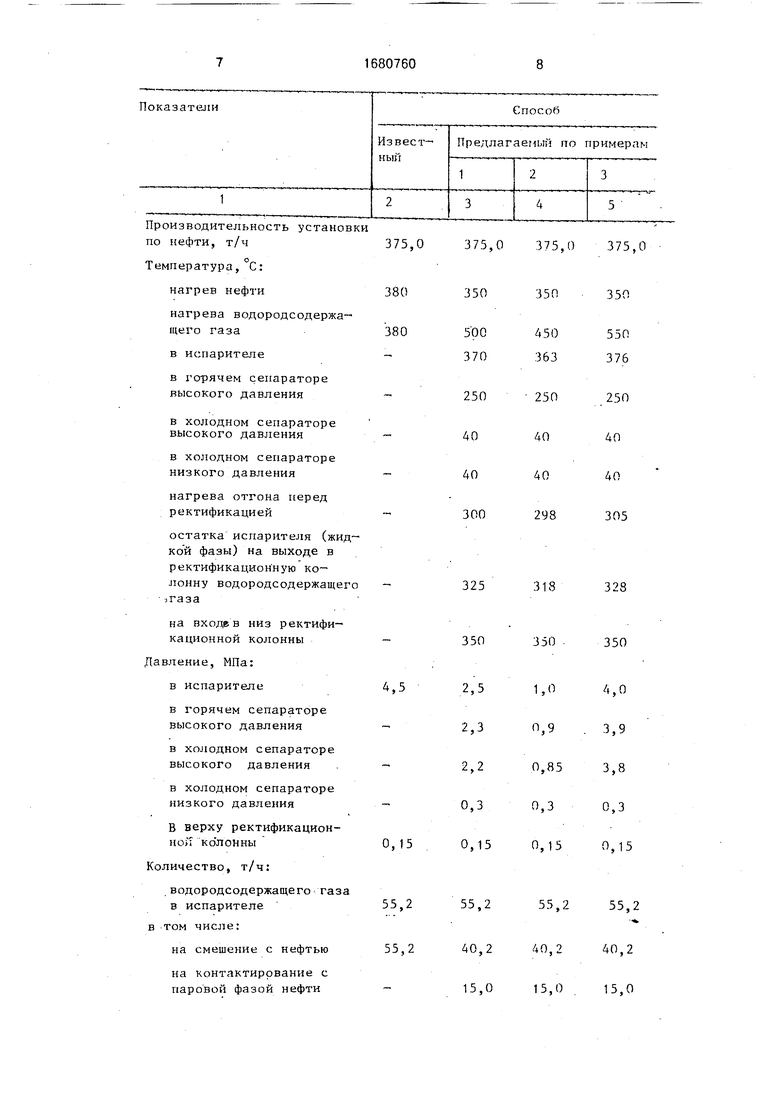

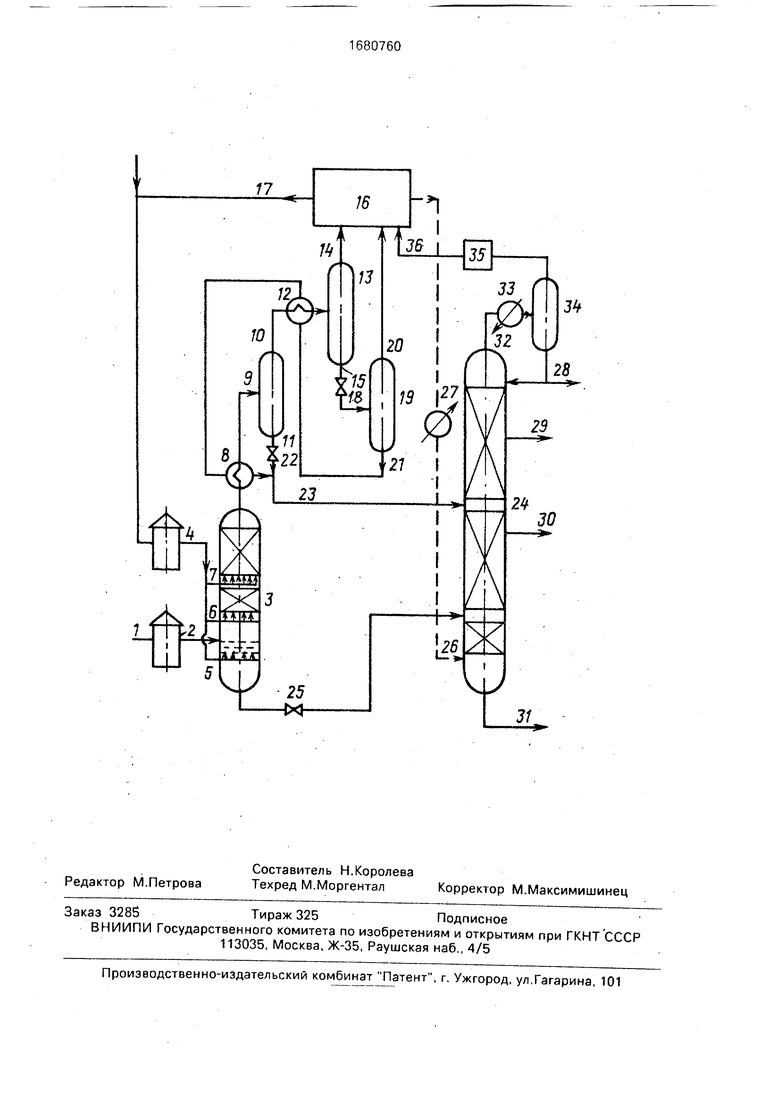

Пример 1. Нефть с содержанием меркаптановой серы 0,042 мас.% в количестве 375 т/ч нагревают до 350° Сив паро- жидком состоянии подают в испаритель для раздельного контактирования паровой и жидкой фаз с разогретым в печи до 500° С водородсодержащим газом (ВСГ). Один поток ВСГ (в количестве до 30% от общего расхода) подают под контактные устройства для контактирования с жидкой фазой нефти. В результате контакта от жидкой нефти дополнительно отделяется (испаряется) утяжеленная паровая фаза, смешиваемая затем с легкой паровой фазой в зоне подачи сырья в испаритель с получением паровой фазы нефти.

Паровую фазу нефти ступенчато контактируют с оставшейся частью ВСГ, подаваемого по линиям 6 и 7 в верхнюю часть испарителя, в результате чего температура этих паров повышается до 370° С, при этом меркаптаны превращаются в сероводород. На выходе из испарителя получают 324 т/ч газопаровой фракции (общее количество подаваемого в реакционный аппарат ВСГ составляет 55,2 т/ч). Получаемую газопаровую фракцию охлаждают до 250° С и разделяют в горячем сепараторе с получением 16,2 т/ч жидкой фазы и паровой фазы,

которую доохлаждают до 40°-С и отделяют от водородсодержащего газа (55,2 т/ч) жидкую фазу в сепараторе высокого давления в количестве 252,6 т/ч. Полученную жидкую

фазу дросселируют до 0,3 МПа и в сепараторе низкого давления от нее отделяют 5,6 т/ч углеводородною газа.

Углеводородный газ и водородсодержа- щий газ очищают от сероводорода и послед0 ний после компримирования до 2,5 МПа возвращают на нагрев в печь. Стабильную жидкую фазу сепаратора низкого давления в количестве 247 т/ч нагревают в теплообменниках до 320° С, смешивают с

5 дросселированной жидкой фазой из горячего сепаратора и полученную жидкую фазу сепарации (253,2 т/ч) направляют с температурой 300° С в ректификационную колонну. Туда же направляют 106,2 т/ч

0 дросселированной до 0,2 МПа жидкой фракции из испарителя с температурой 360° С,

В результате разделения в ректификационной колонне получают 125,4 т/ч бензина, 65 т/ч керосина (содержание

5 меркаптановой серы 0,0025 мас.%), 74т/ч дизельного топлива и 105 т/ч мазута. В низ ректификационной колонны подают 0,07 т/ч нагретого ВСГ из блока очистки для обеспечения отпарки легких фракций

0Глубина удаления меркаптановой серы

из бензиновой и керосиновой фракций составляет 96 мас.%, общей серы из жидкой фазы сепарации - 54 мас.%. Основные показатели работы установки по примеру 1

5 приведены в таблице.

Пример 2. Нефть по примеру 1 в количестве 375 т/ч нагревают в печи до 350°С и подают в испаритель для контактирования с 55,2 т/ч нагретого до 450° С ВСГ.

0 Получаемую в количестве 330,2 т/ч реакционную смесь (паровую фазу) охлаждают до 250° С и разделяют в горячем сепараторе с получением 16,0 т/ч жидкой фазы и паровой фазы, которую доохлаждают до 40° С и от5 деляют от ВСГ (55,2 т/ч) жидкую фазу в сепараторе высокого давления в количестве 259,0 т/ч. ВСГ после очистки в количестве 55,2 т/ч компримируют до 1,0 МПа и возвращают на нагрев в печь. Полученную жидкую

0 фазу дросселируют до 0,3 МПа и в сепараторе низкого давления от нее отделяют 5,6 т/ч углеводородного газа.

Жидкую фазу из сепаратора низкого давления в количестве 253,4 т/ч нагревают до 320° С и смешивают с дросселирован5 ной жидкой фазой из горячего сепаратора. Полученную при этом жидкую фазу сепарации (269,3 т/ч) направляют с температурой 298° С в ректификационную колонну. Туда же направляют 100,0 т/ч дросселированной

до 0,2 МПа жидкой фракции, из испарителя с температурой 353° С.

В результате разделения в ректификационной колонне получают 125,4 т/ч бензина, 63 т/ч керосина (содержание меркаптановой серы 0,0025 мас.%), 76,0 т/ч дизельного топлива и 105 т/ч мазута. В низ колонны подают 0,07 т/ч ВСГ. Глубина удаления меркаптановой серы 92 мас.%, общей серы 44 мае. % (из жидкой фазы сепарации). Основные показатели работы установки по примеру 2 приведены в таблице.

Пример 3. Нефть по примеру 1 в количестве 375 т/ч нагревают в печи до 350°С и подают в испаритель для контактировав ния с 55,2 т/ч нагретого до 550и С ВСГ, Получаемую в количестве 323,2 т/ч реакционную смесь (паровую фазу) охлаждают до 250° С и разделяют в горячем сепараторе с получением 16,5 т/ч жидкой фазы и паровой фазы, которую доохлаждают до 40° С и отделяют от ВСГ (55,2 т/ч) жидкую фазу в сепараторе высокого давления в количестве 251,5 т/ч. ВСГ после очистки в количестве 55,2 т/ч компримируют до 4,0 МПа и возвращают на нагрев в печь, Полученную жидкую фазу дросселируют до 0,3 МПа и в сепараторе низкого давления от нее отделяют 5,6 т/ч углеводородного газа. Жидкую фазу из сепаратора низкого давления в количестве 245,9 т/ч нагревают до 320° С и смешивают с дросселированной жидкой фазой из горячего сепаратора. Полученную жидкую фазу сепарации (262,4 т/ч) направ- ляют с температурой 305° С в ректификационную колонну. Туда же направляют 107,0 т/ч дросселированной до 0,2 МПа жидкой фракции из испарителя с температурой 366° С. В результате разделения в ректификационной колонне получают 125,4 т/ч бензина, 66,0 т/ч керосина (содержание меркаптановой серы 0,0022 мас.%),

73,0 т/ч дизельного топлива и 105 т/ч мазута. В низ колонны подают 0,07 т/ч ВСГ. Глубина удаления меркаптановой серы 98 мас.%, общей серы 60 мас.% (из жидкой фазы сепарации). Основные показатели работы по примеру 3 приведены в таблице.

Таким образом, предлагаемый способ позволяет упростить технологию процесса за счет исключения использования катализатора, снижения режимных условий, в частности давления, уменьшения затрат тепловой энергии на 0,6- 5,5 отн.%, увеличения приблизительно в 3 раза межремонтного пробега ректификационной колонны. При этом содержание маркапта- нов в бензине составляет следы, в керосине - 0,0022 мас.%, в дизельном топливе - 0,003 мас.%.

Формула изобретения Способ переработки нефти путем ее нагрева, испарения на жидкую и паровую фазы, разделения их в присутствии водородсодержащего газа на парогазовую и жидкую фракции, отличающийся тем, что, с целью упрощения технологии процесса, водородсодержащий газ нагревают до температуры на 100 - 200° С выше температуры нагрева нефти, стадию разделения на фракции проводят при раздельном контактировании нагретого водородсодержащего газа с жидкой и паровой фазами, полученную при разделении парогазовую фракцию подвергают ступенчатому охлаждению и сепарации с получением жидкой фазы сепарации углеводородного газа и водородсодержащего газа, последний после очистки нагревают и возвращают на стадию разделения, а жидкую фракцию разделения совместно с жидкой фазой сепарации направляют на ректификацию с получением целевых демеркаптанизиро- ванных продуктов.

Количество, т/ч:

водородсодержащего газа в испарителе

в том числе:

на смешение с нефтью

на контактирование с паровой фазой нефти

55,2

55,2 55,2

40,2 40,2 40,2

15,0 15,0 15,0

1680760

10

Предо. отепие таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов гидроочистки нефтяных фракций | 1989 |

|

SU1680758A1 |

| Способ переработки тяжелого вакуумного газойля | 1984 |

|

SU1227652A1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1988 |

|

SU1599421A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

Изобретение относится к нефтехимии, в частности к переработке нефти. Цель изобретения -- упрощение технологии процесса. Переработку нефти ведут путем ее нагрева, испарения на жидкую и паровую фазы, разделения их в присутствии водо- родсодержащего газа на парогазовую и жидкую фракции. Водородсодержащий газ нагревают до температуры на 100 - 200° С выше температуры нагрева нефти. Стадию разделения на фракции проводят при раздельном контактировании нагретого водо- родсодержащего газа с жидкой и паровой фазами. Парогазовую фракцию подвергают ступенчатому охлаждению и сепарации с получением жидкой фазы сепарации угле- водродного газа и еодородсодержащего газа. Последний после очистки нагревают и возвращают на стадию разделения, а жидкую фракцию разделения совместно с жидкой фазой сепарации направляют на ректификацию с получением, целевых демеркаптанизированных продуктов. 1 ил., 1 табл. сл

жидкой фазы горячего сепаратора высокого давления-

жидкой фазы холодного сепаратора высокого давления-

жидкой фазы холодного сепаратора низкого давления-

углеводородного газа 5,6

Содержание меркаптанов, мае. 7,:

в нефти0,042

и бензине0,02

в кнросине0,018

в дизельном топливе0,02ч

Глубина удаления общей

серы из фр н.к. -350 С,

мас.%:90

Межремонтный пробег ректификационной колонны, мне 12

Затраты тепловой энергии на нагрев сырьевой смеси установки, МДж/ч52100

Па выходе из печи.

16,21fa,0

16,5

252,6 259,0 251,5

247,0 253,4245,9

5,55,65,Ь

0,042 Следы 0,0025 0,003

44 36

0,042 Следы 0,0022 0,003

60 36

508000 500000 515000

| Берг Г.А., Хабибулин С.Г | |||

| Каталитическое гидрооблагораживание нефтяных остатков | |||

| Л.: Химия, 1986, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Патент США №4424117, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-09-30—Публикация

1989-09-19—Подача