Изобретение относится к переработке нефти, в частности к способам гидровисбре- кинга нефтяных остатков.

Целью изобретения является увеличение межремонтного пробега реакционного оборудования.

Способ осуществляют следующим образом.

Сырье - нефтяной остаток - смешивают с водородом. Объемное отношение водорода к сырью 500-1000 нм3/м3. Полученную смесь подвергают гидровисбрекингу в змеевике трубчатой печи при 490-520°С и давлении 4,5-5 МПа. Из змеевика печи полученный продукт восходящим потоком подают в пустотелый реактор для углубления крекинга сырья при тех же условиях. По периферии этого потока восходящими потоками дополнительно подают водород в количестве 10-1000 нм3/м сырья. Продукты крекирования разделяют в сепараторе на паровой и жидкий потоки и направляют на дальнейшую переработку с получением товарного котельного топлива, компонента дизельного топлива, бензиновой фракции, жидкого газа и циркулирующего -содержащего газа.

П р и м е р 1. Гудрон сернистой нефти с содержанием серы 2,25 мас.% смешивают с водородом. Обьемное отношение водорода к сырью 750 нм3/м3. Полученную смесь подвергают сначала гидровисбрекингу в змеевике трубчатой печи при 500°С и давлении 5 МПа. Из змеевика печи сырьевую смесь восходящим потоком подают в пустотелый реактор для углубления крекинга сырья при

О Ч)

о

Os

тех же условиях. По периферии потока сырьевой смеси восходящими потоками подают водород в количестве 100 нм3/м3 сырья. Продукты крекирования разделяют в сепараторе на паровой и жидкий потоки и направляют на дальнейшую переработку с получением котельного топлива, компонента дизтоплива, бензиновой фракции, жирного газа и циркулирующего Н2-содержащего газа. Время за- коксовывания реакционного оборудования составляет 3,5 ч,.

П р и м е р 2 (известный способ). Гудрон сернистой нефти смешивают с водородом и подвергают сначала гидровисбрекингу в змеевике трубчатой печи при 500°С и давлении 5 МПа. Из змеевика печи сырьевую смесь восходящим потоком подают в пустотелый реактор для крекирования непрореагировавшей в змеевике смеси при тех же условиях. Продукты крекирования разделяют на паровой и жидкий потоки и направляют на дальнейшую переработку. Время закоксовывания реакционного оборудования составляет 2 ч.

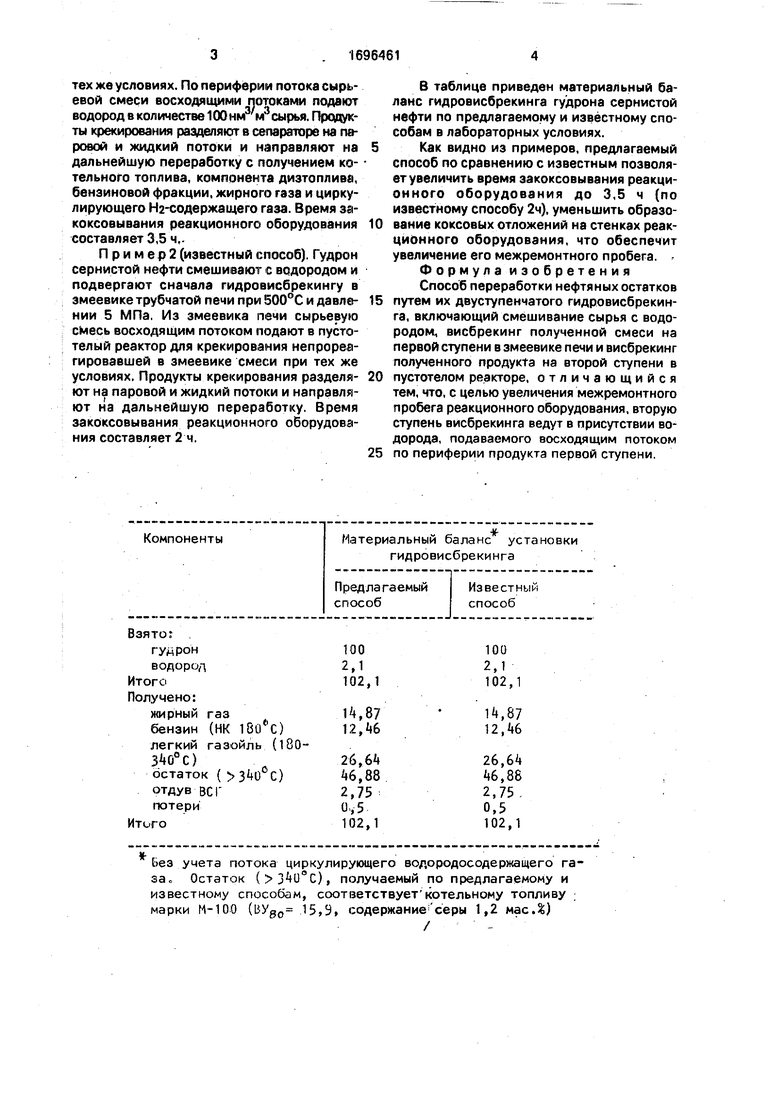

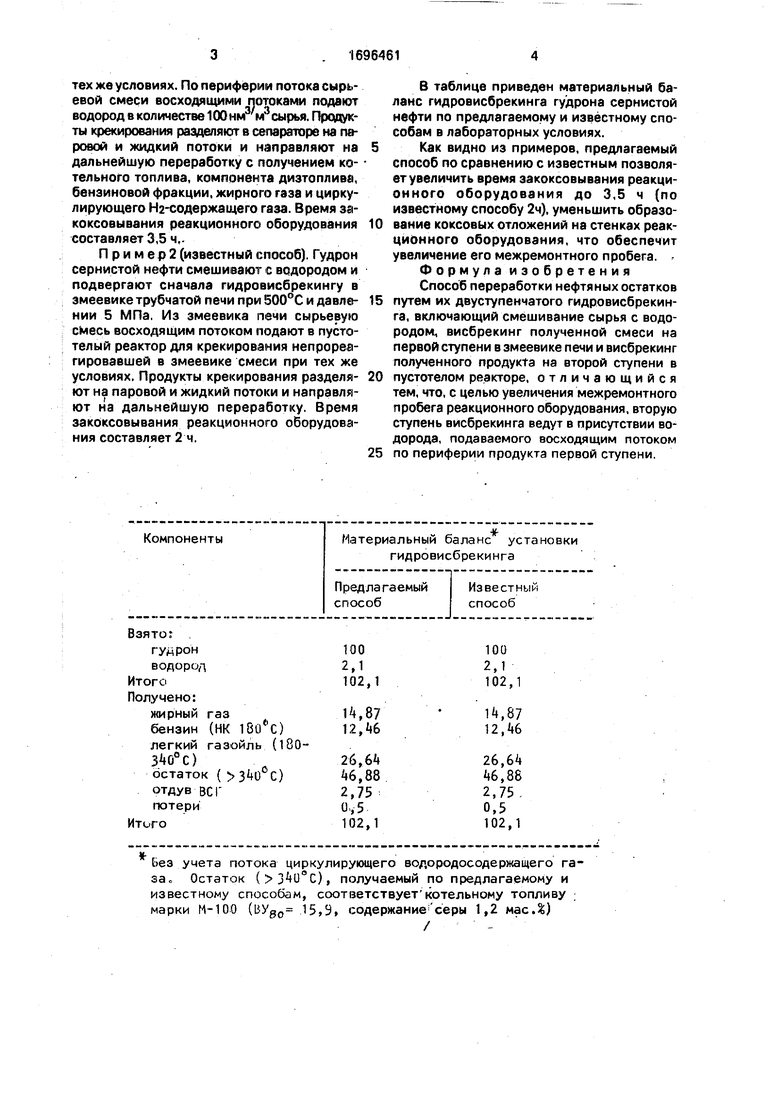

В таблице приведен материальный баланс гидровисбрекинга гудрона сернистой нефти по предлагаемому и известному способам в лабораторных условиях.

Как видно из примеров, предлагаемый

способ по сравнению с известным позволяет увеличить время закоксовывания реакционного оборудования до 3,5 ч (по известному способу 2ч), уменьшить образование коксовых отложений на стенках реакционного оборудования, что обеспечит увеличение его межремонтного пробега. Ф о р м у л а и з о б р е т е н и я Способ переработки нефтяных остатков

путем их двуступенчатого гидровисбрекинга, включающий смешивание сырья с водородом, висбрекинг полученной смеси на первой ступени в змеевике печи и висбрекинг полученного продукта на второй ступени в

пустотелом реакторе, отличающийся тем, что, с целью увеличения межремонтного пробега реакционного оборудования, вторую ступень висбрекинга ведут в присутствии водорода, подаваемого восходящим потоком

по периферии продукта первой ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ОСТАТКОВ | 2004 |

|

RU2268287C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНИСТЫХ ГАЗОКОНДЕНСАТНЫХ МАЗУТОВ | 2010 |

|

RU2441056C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО ОСТАТКА | 2005 |

|

RU2272063C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375409C1 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА ВЫСОКОВЯЗКОГО НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2125078C1 |

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2180676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО НЕФТЯНОГО ТОПЛИВА | 2008 |

|

RU2374298C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

Изобретение касается нефтепереработки, в частности переработки нефтяных остатков. Цель - повышение межремонтного пробега реакционного оборудования. Для этого ведут двуступенчатый гидровисбрекинг, включающий смешивание сырья с водородом, висбрекинг полученной смеси на первой ступени в змеевике печи и висбрекинг полученного продукта в пустотелом реакторе на второй ступени. При этом на последнюю подают водород восходящим потоком по переферии продукта первой ступени. В случае использования гудрона продукты крекирования разделяют в сепараторе на паровой и жидкий потоки, которые после переработки позволяют получать товарное котельное топливо, компоненты дизельного топлива, бензиновой фракции, жирного газа. При этом время за- коксовывания реакционного оборудования составляет 3,5 ч против 2 ч в известном случае. 1 табл.

| Нефть, газ и нефтехимия за рубежом, 1985, №9 | |||

| с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Erdol und Kohle Erdgas Petrochemle , 1983,№8,362-365. | |||

Авторы

Даты

1991-12-07—Публикация

1990-02-05—Подача