Изобретение относится к горному делу и может использоваться при открытой разработке месторождений полезных ископаемых, залегающих пластами или залежами пологого падения.

Способ заключается в извлечении ископаемого без его разрушения, путем вырезания крупными прямоугольными блоками, что имеет ряд крупных преимуществ, недостижимых другими способами.

Известен способ открытой разработки пластовых месторождений полезных ископаемых /1/ путем разупрочнения массива взрывными работами и погрузкой горной массы экскаваторами в железнодорожные вагоны или грузовые большегрузные автомобили.

Наиболее близким является способ Каримана подземной разработки ископаемых, включающий его добычу вырезанием из призабойного массива блоками с помощью врубовых и гидрорезных машин. На блоки в процессе их вырезания надеваются металлические каркасы для облегчения выполнения с блоками погрузочных и транспортных работ (см. патент РФ №2269003 С2, Е21С 41/16, 2006).

Врубовыми машинами прорезаются две щели, параллельные плоскости пласта: на его границах с кровлей и почвой. Поперечные и задние вертикальные щели прорезаются гидрорезными машинами. Доставка ископаемого по лаве производится на доставочных тележках по уголковым направляющим с помощью грузовых лебедок. Крепление лавы производится секциями механизированной гидравлической крепи. Применительно к открытой технологии разработки данный способ содержит некоторые ненужные процессы. Это прорезание верхней щели в пласте и крепление. Ряд процессов выполняется нерационально применительно к открытой технологии разработки. Это прорезание поперечных и задней вертикальных щелей гидрорезными машинами, а также доставка вырезанных блоков к бортам забоя на доставочных тележках.

Поперечные и задние вертикальные щели на открытых работах более целесообразно разрезать врубовыми машинами. Применение гидрорезных машин, производящих резание массива тонкими гидроабразивными струями воды сверхвысокого давления, в данном случае излишне усложняет добычу и удорожает производство. На открытых работах разрабатываемый пласт имеет дополнительную обнаженную поверхность. На этой поверхности может размещаться оборудование и выполняться производственные процессы, в частности прорезание врубовыми машинами поперечных и задних вертикальных щелей.

При работе очистных забоев по простиранию пласта с выдачей блоков ископаемого по падению не требуется применение специальных доставочных средств (доставочных тележек), поскольку перемещение блоков может осуществляться с применением грузовых лебедок путем скольжения на металлических поддонах. При малых углах падения пласта, когда тягового усилия грузовой лебедки плюс силы наклонной составляющей от веса блока недостаточно для преодоления силы трения скольжения металла поддона об горные породы почвы очистного забоя, могут быть применены поддоны на катках малого диаметра.

Задача изобретения состоит в существенном увеличении производительности, экономической эффективности, безопасности и экологичности очистных работ на разрезах путем создания технологии добычи вырезания блоков ископаемого из массива врубовыми машинами и погрузки вырезанных блоков в ж.д. вагоны или грузовые автомобили. Неприменение взрывных работ для разрыхления массива ископаемого позволяет существенно увеличить безопасность очистных работ. Неразрушение массива, разработка его крупными блоками ведет к ликвидации ископаемого в россыпи и к резкому сокращению выделения из него вредных газов и пыли и создает по настоящему экологически чистое производство. Переход от добычи в россыпи к добыче в крупных блоках позволяет также существенно увеличить экономическую эффективность работ за счет ликвидации малопроизводительных процессов с применением малоковшовых экскаваторов, бульдозеров и скреперов особенно на маломощных пластах, что сильно удорожает очистные работы.

Поставленная задача достигается тем, что для вырезания блоков ископаемого все виды щелей: поперечные, нижние и задние прорезаются врубовыми машинами. В процессе вырезания блоков в нижнюю щель последовательно один за другим вслед за движением прорезающей ее врубовой машины втягиваются массивные металлические поддоны. Контуры поддонов соответствуют поперечному сечению добываемых блоков. После прорезания задней вертикальной щели блоки ископаемого под действием собственного веса прочно садятся на поддоны. Далее вырезанные блоки спускаются на металлических поддонах с использованием грузовых лебедок на нижний грузовой горизонт и подтягиваются другой грузовой лебедкой к автокрану большой грузоподъемности для погрузки блоков в железнодорожные вагоны или в грузовые автомобили.

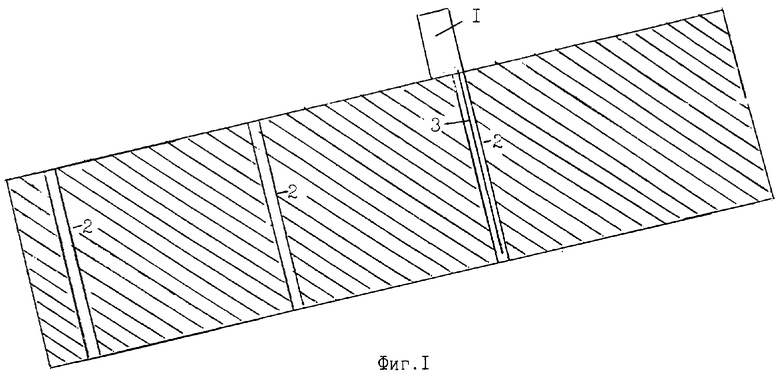

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее:

Фигура 1 - прорезание (схематически в профиль) врубовой машиной №1 поперечной щели в массиве полезного ископаемого: 1 - врубовая машина №1; 2 - поперечная щель в призабойном массиве; 3 - режущий бар, прорезающий поперечную щель.

Врубовая машина №1 в процессе прорезания поперечной щели перемещается перпендикулярно фронту очистного забоя от его кромки на расстояние 60-80 м для обеспечения фронта работ по вырезанию блоков остальными врубмашинами на несколько суток. Расстояние между поперечными щелями равно длине вырезаемых блоков ископаемого и принимается по условиям его транспортировки к потребителям. Для подготовки выемочного участка ископаемого к отработке поперечные щели должны быть порезаны по всей длине очистного забоя.

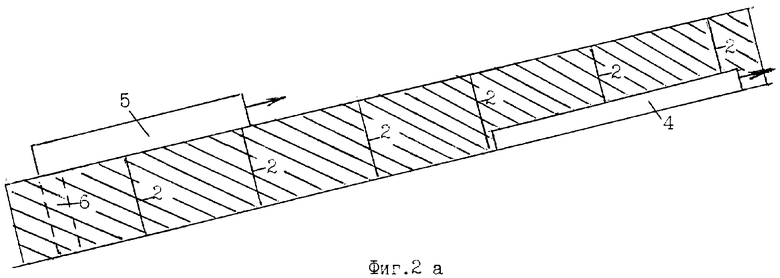

Фигура 2, а и б - прорезание врубовой машиной №2 нижней щели и врубовой машиной №3 задней вертикальной щели; 2а - фронтальный вид со стороны очистного забоя и 2б - вид в плане: 4 - врубовая машина №2, прорезающая нижнюю щель; 5 - врубовая машина №3, прорезающая заданную вертикальную щель; 6 - режущий бар врубовой машины №3; 2 - поперечные щели; 7 - режущий бар врубовой машины №2; 8 - внутренняя кромка нижней щели; 9 - задняя вертикальная щель; 10 - металлические поддоны, втянутые в нижнюю щель.

Врубовые машины №2 и №3 перемещаются вдоль очистного забоя с помощью троса, растянутого вдоль пути движения. Трос наматывается на барабан, расположенный в подающей части врубмашины. С другого конца трос закреплен на распорной стойке или колышке, вбитом в массив ископаемого. Врубовая машина №2 перемещается по почве очистного забоя впритык к груди забоя. Ее режущий бар в процессе движения машины прорезает в массиве ископаемого нижнюю щель на границе с почвой забоя на принятую глубину захвата. При использовании врубовых машин "Урал-33", выпускаемых Копейским машзаводом, согласно технической характеристике машины ее максимальная глубина захвата 2,2 м, а максимальная рабочая скорость движения при прорезании щели 2,8 м/мин. Толщина щели 14 см (максимальная).

Врубовая машина №3 перемещается вслед за врубовой машиной №2, находясь на обнаженной боковой поверхности пласта. Для того чтобы ее режущий бар прорезал заднюю вертикальную щель, он должен быть направлен вертикально вниз. Поэтому врубовая машина №3, двигаясь параллельно линии очистного забоя по обнаженной поверхности пласта, как и врубовая машина №1, находится на боку. Между врубовыми машинами №2 и №3 выдерживается расстояние, необходимое для того, чтобы на этом участке очистного забоя происходила закладка металлических поддонов в нижнюю щель. Фиг.2б пунктиром показано положение в нижней щели втянутых в нее поддонов.

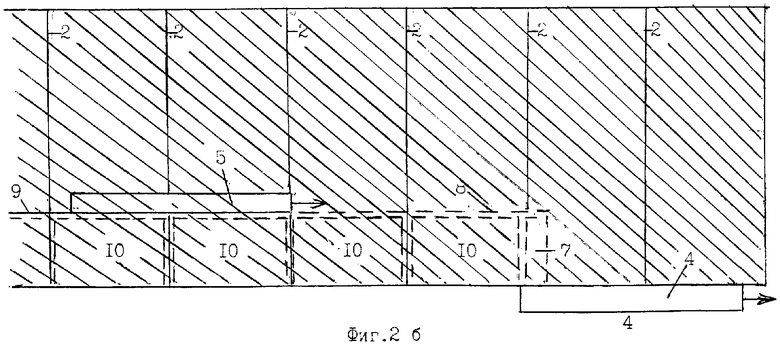

Фигура 3 - металлический поддон и в развернутом виде тросовая оснастка блока ископаемого для его транспортировки и погрузки, вид в плане: 11 - центральное строповочное кольцо; 12 - боковые строповочные кольца; 13 - уголковые петли для втягивания поддонов в нижнюю щель; 14 - крюки для строповки тросовых концов и оснастки; 15 - петли для строповки тросовых концов от грузовых лебедок.

Металлический поддон представляет собой массивную стальную плиту, по форме соответствующую сечению добываемых блоков и по толщине достаточную, чтобы выдержать вес блока ископаемого (до 21 т) при погрузочно-разгрузочных работах без деформации. Поддон имеет металлические петли 13 для строповки тросовых концов при его втягивании в нижнюю щель и петли 15 для строповки тросовых концов от грузовых лебедок при его перемещении на погрузочный горизонт.

Тросовая оснастка необходима для подъема тяжелых блоков ископаемого при погрузочно-разгрузочных работах. Она состоит из центрального и двух боковых колец и шести тросовых концов. Четыре тросовых конца с одной стороны свободны и имеют на концах строповочные крюки 14. Центральное кольцо имеет приваренное к нему полукольцо, за которое цепляется крюк подъемного крана при погрузке блоков. Тросовая оснастка надевается на вырезанные блоки сразу же после его смещения от призабойного массива при его подготовке к спуску на нижний горизонт.

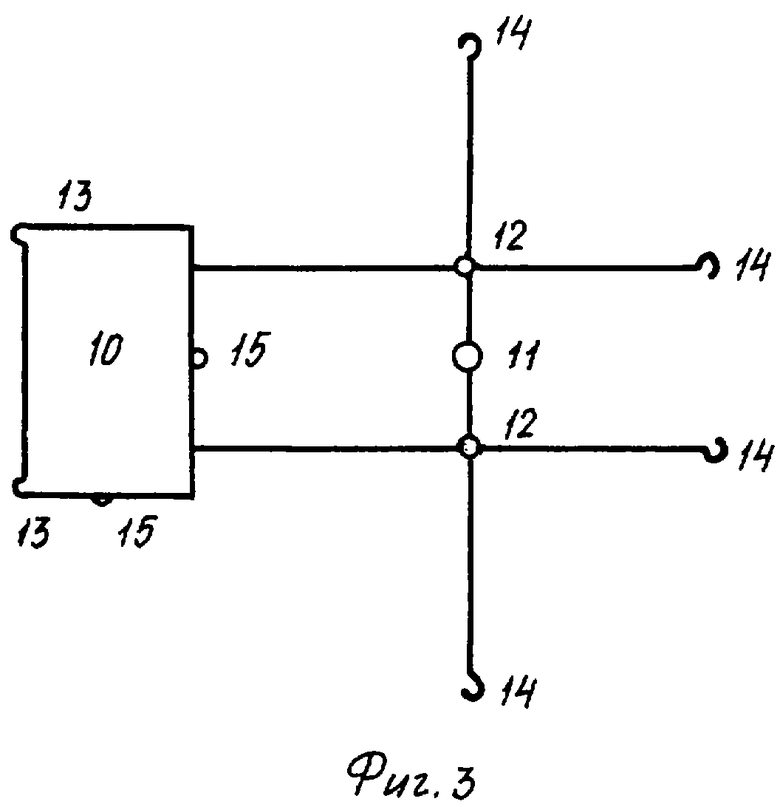

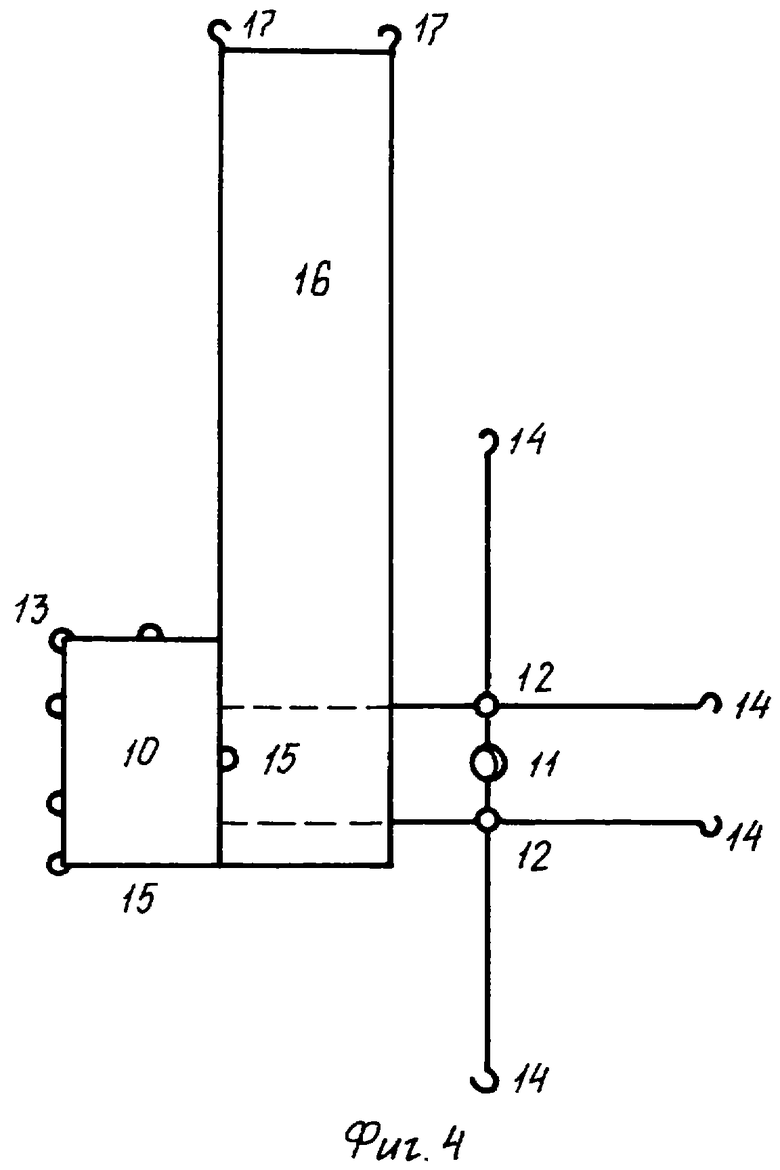

Фигура 4 - металлический поддон, тросовая оснастка и полотно для зачехления боков блока ископаемого перед его спуском на нижний горизонт, вид в плане: 16 - полотно для зачехления боков блока; 17 - крюки для строповки зачехленного полотна.

Если массив ископаемого рыхлый и разрушается при транспортировке блоками, то предварительно перед монтажом оснастки блок ископаемого сначала должен быть зачехлен по бокам плотным материалом, на который затем надевается тросовая оснастка. Как видно на фиг.4, с одной стороны два тросовых конца вшиты в чехольное полотно. После того когда будут подняты вверх центральное и боковые строповочные кольца, чехольное полотно обтягивается вокруг блока и закрепляется крюками 17. Затем по сторонам блока опускаются вниз четыре свободных тросовых конца и крюками 14 стропуются к остальным петлям поддона.

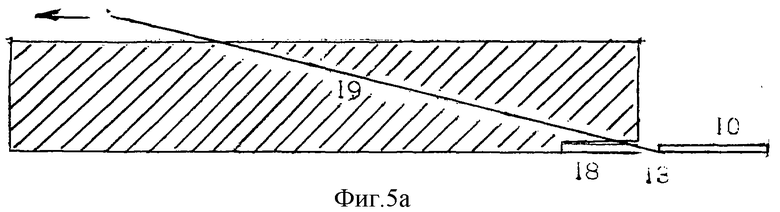

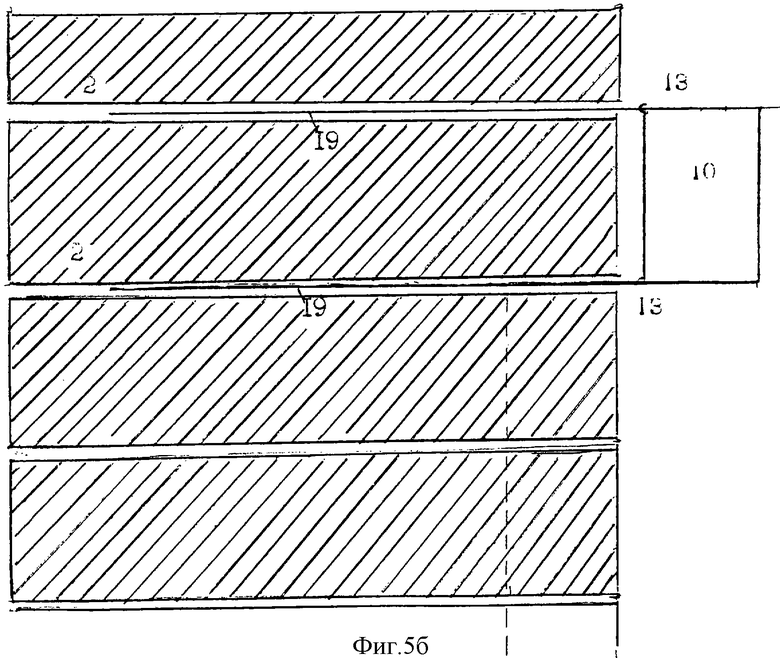

На фиг.5, а и б - втягивание металлического поддона в нижнюю щель; 5а - вид в профиль по разрезу поперечной щели и 5б - вид в плане: 18 - нижняя щель; 19 - тросовые концы для втягивания поддона.

Фиг.5а и б в графическом виде представлен процесс втягивания поддона 10 в нижнюю щель 18 двумя тросовыми концами 19, которые застропованы своими крюками и петлями 13 поддона. Втягивание производится двумя рабочими, которые, держась за свободные концы тросов, перемещаются по обнаженной поверхности разрабатываемого пласта вдоль поперечных щелей в сторону, противоположную от очистного забоя. При этом оба тросовых конца проходят через поперечные соседние щели сверху вниз от рабочих к петлям поддона, втягивая его в нижнюю щель. После того когда поддон полностью втянут в щель, рабочие возвращаются к втянутому поддону и с помощью шестов с загнутыми концами выдергивают из петель поддона крюки тросовых концов и вытаскивают из поперечных щелей сами тросовые концы.

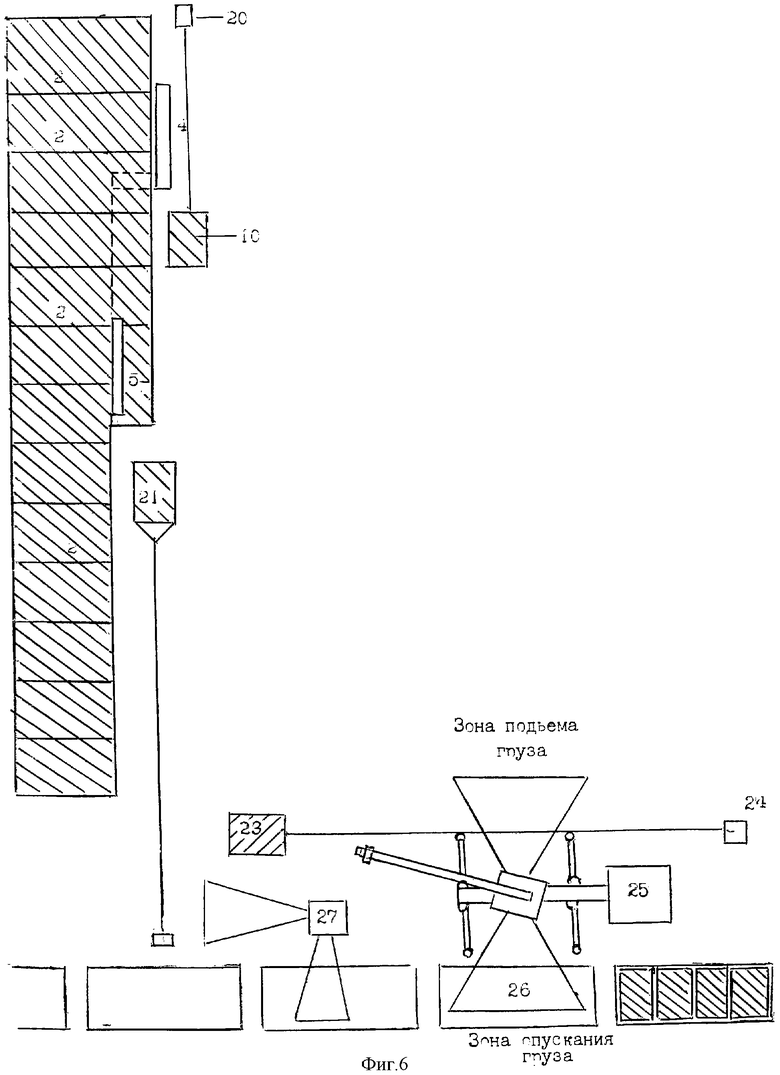

Фигура 6 - схема разработки полезного ископаемого по способу профессора Каримана, вид в плане: 4 - врубовая машина №2, прорезающая нижнюю щель; 5 - врубовая машина №3, прорезающая заднюю вертикальную щель; 10 - металлический поддон, перед втягиванием его в нижнюю щель; 20 - лебедка для подъема поддонов по очистному забою; 21 - блок ископаемого, спускаемый на нижний горизонт скольжением на поддонах с применением грузовой лебедки; 22 - грузовая лебедка для доставки блоков на нижний горизонт; 23 - блок ископаемого, подтягиваемый к месту погрузки; 24 - лебедка для подтягивания блоков к месту погрузки; 25 - автокран большой грузоподъемности для погрузки блоков в вагоны; 26 - железнодорожные вагоны под погрузку добычными блоками; 27 - автокран для погрузки поддонов из вагонов на грузовой горизонт.

На фиг.6 схематически изображена технология разработки полого залегающего пласта ископаемого крупными блоками по способу профессора Каримана. Весь выемочный участок разрезан врубовой машиной №1 поперечными щелями 12 поперечных полос. Вдоль очистного забоя перемещаются две врубовые машины: №2 и №3. Машина №2 движется по почве забоя впритык к его груди. Машина №3 перемещается по обнаженной боковой поверхности пласта параллельно линии очистного забоя на расстоянии ширины захвата врубовой машины от кромки забоя. К месту закладки поддонов в нижнюю щель этими врубмашинами поддоны подаются с нижнего грузового горизонта с помощью грузовой лебедки 20, расположенной на верхнем горизонте в зоне его сопряжения с очистным забоем. На нижний грузовой горизонт поддоны выгружаются вместе с тросовой чехольной оснасткой автокраном 27 из ж.д. вагонов, подаваемых под загрузку блоками ископаемого. Далее они подтягиваются лебедкой 24 к зоне нижнего сопряжения, где стропуются с тросовым концом лебедки 20 для подъема к месту закладки в нижнюю щель.

Перед спуском на нижний грузовой горизонт вырезанный блок ископаемого 21 смещается из исходного положения в массиве с помощью лебедки 22 на небольшое расстояние для установки на него тросовой (и чехольной, если это нужно) оснастки. Затем с помощью лебедки 22 блок спускается вдоль забоя по падению пласта на нижний горизонт. В зоне нижнего сопряжения забоя доставленный блок стропуется с тросовым концом лебедки 24 и подтягивается к автокрану для погрузки в ж.д. вагоны или грузовой автомобиль.

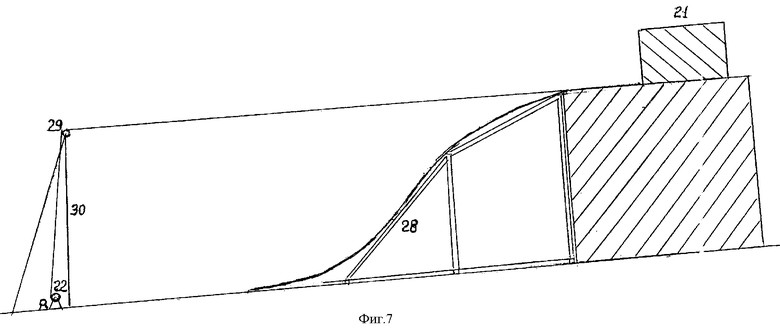

Фигура 7 - схема спуска вырезанного блока ископаемого из очистного забоя верхнего слоя на нижний грузовой горизонт при разработке мощного пологого пласта слоями, фронтальный вид: 21 - спускаемый добычной блок ископаемого; 22 - грузовая лебедка, используемая для перемещения блока вдоль забоя и на спуске; 28 - передвижная механизированная металлоконструкция для спуска блоков; 29 - обводной блок; 30 - металлическая стойка под обводной блок.

Применение передвижной механизированной металлоконструкции для спуска блоков ископаемого из очистного забоя, разрабатывающего верхний слой мощного пласта на нижний грузовой горизонт, позволяет эффективно разрабатывать по слоевой схеме мощные пологие пласты способа профессора Каримана. Мощность слоя, который вынимается одним очистным забоем, определяется глубиной захвата врубовой машины. Поэтому мощность разрабатываемого слоя не может превышать максимальную глубину захвата врубовой машины на 2,2 м. Нижний грузовой горизонт, по которому проходит железнодорожная колея и где производится погрузка блоков в вагоны, располагается на почве разрабатываемого мощного пласта. На нижний грузовой горизонт опускаются добываемые блоки ископаемого из очистных забоев каждого слоя. Разработка слоев производится сверху вниз. Погрузка блоков в вагоны производится раздельно возле каждого механизированного спуска, которые передвигаются на катках вслед за очистным забоем каждого слоя. При этом достигается максимальная концентрация горных работ на один грузовой горизонт, поскольку загрузка добытых блоков со всех слоев идет на один загружаемый состав.

Способ профессора Каримана разработки полезных ископаемых на открытых работах позволяет достигать высокую производительность даже на пластах небольшой мощности. Так при мощности пологого пласта в 2 м добываются блоки с размерами 3 м×2,2 м×2,0 м. При скорости движения врубовых машин 2,8 м/мин темп поступления на нижний грузовой горизонт вырезанных блоков составляет 1,07 мин. При подъемном весе 1,45 т/куб.м вес каждого блока составляет 19,1 т. Это дает часовую производительность одного очистного забоя 1080 т/ч. Поскольку холостой перегон врубовой машины №2 занимает незначительное время, т.к. производится с помощью лебедки 22, не выводя врубовую машину из рабочего положения, то в целом среднесуточная производительность практически не уменьшается, составляя 24 тыс.т в сутки.

При разработке мощного пласта слоями способом профессора Каримана суточная добыча с пласта складывается из добычи на каждом слое. Поэтому при разработке пласта мощностью 11 м, разрабатываемого в пять слоев мощностью 2,2 м каждый, общая добыча с участка будет равна 24 тыс.т×5=120 тыс.т/сут.

Важным достоинством способа разработки является то, что высокая производительность добычных участков достигается также на моломощных пластах, которые на многих разрезах не разрабатываются, поскольку считаются некондиционными. Так на пласте мощностью в 1 м среднесуточная добыча может быть доведена до 10-12 тыс.т в сутки.

Весьма высокая производительность, а также неприменение дорогостоящего горного оборудования: экскаваторов, бульдозеров, скреперов и др. в значительной мере удешевляет очистные работы при их ведении способом профессора Каримана, делают их экономически весьма эффективными.

Этот способ разработки полезных ископаемых значительно увеличивает безопасность и экологичность очистных работ в связи с неприменением взрывных работ. Отказы электродетонаторов, не взорвавшиеся патроны ВВ в угольных скважинах затем взрываются от детонации при работе экскаваторов или бульдозеров, тяжело травмируя рабочих. Неприменение бульдозеров снимает опасность тяжелого или смертельного травмирования трактористов от бокового опрокидывания или опрокидывания назад трактора при его движении по наклонной неровной поверхности разрабатываемого пласта в связи со смятием кабины тяжелым мотором, усиленным действием большого опрокидывающего момента при опрокидывании.

Разработка ископаемых крупными блоками позволяет создать на разрезах по настоящему экологически чистое производство. Неприменение взрывных работ при добыче ископаемого позволяет не допускать создание пылевых облаков, которые особенно на глубоких разрезах висят, не рассеиваясь в атмосфере, отравляя окружающую среду и являясь причиной профзаболеваний шахтеров. Неразрушение ископаемого при добыче приводит к сокращению в 3-4 раза выделения в атмосферу вредных газов, содержащихся в ископаемом. Непоявление на разрезе ископаемого в россыпи резко оздоровляет окружающую среду.

Добыча полезного ископаемого способом профессора Каримана дает множество преимуществ и при дальнейшей транспортировке добычи к потребителям. Так почти в полтора раза возрастает вместимость ж.д. вагонов по размещению добытого ископаемого. Это связано с тем, что объемный вес ископаемого в блоках значительно больше, чем его вес в насыпке, когда транспортируется ископаемое в россыпи. Увеличение в полтора раза вместимости вагонов соответственно в полтора раза уменьшает потребность разрезов в количестве вагонов под погрузку, длине грузовых составов, длине железнодорожных платформ, пристанционных ж.д. путей и т.д. При оснащении грузовых ж.д. перевозок достаточным количеством мощных локомотивов, способных вести в полтора раза более тяжеловесные составы из того же числа вагонов, при существующем развитии ж.д. линий и загрузке вагонов ископаемым в крупных блоках в полтора раза возрастет пропускная способность железных дорог по основным грузовым маршрутам. Для России, у которой основные наиболее крупные горнодобывающие предприятия расположены в Восточной и Западной Сибири, а основные потребители в европейском центре и зарубежом, удаленные на расстояние 4-5 тыс.км, - это весьма актуально.

При транспортировке добычи в крупных блоках значительно упрощаются и удешевляются погрузочно-разгрузочные, складские работы, работа портовых терминалов, перевозка ископаемого в морских судах и др.

Применительно к перевозкам и складированию угля добыча его крупными блоками дает еще два важных преимущества: не происходит самовозгорания угля и не происходит его смерзание в зимнее время. Эти явления в настоящее время очень серьезно осложняют работу многих промышленных предприятий. Значительная экономия на ж.д. транспорте, погрузочно-разгрузочных работах, сортировании и складировании ископаемого для России как горнодобывающей страны имеет первостепенное значение.

Использованная литература.

1. Горная энциклопедия. М.: Советская энциклопедия. 1984.

Изобретение относится к горному делу и может быть использовано при открытой разработке полезных ископаемых. Техническим результатом является значительное увеличение добычи, безопасности, экологичности и экономической эффективности. Добыча ископаемого осуществляется прямоугольными крупными блоками с прорезанием щелей врубовыми машинами с последующей транспортировкой добытых блоков на погрузочный горизонт, перемещение линии очистного забоя происходит по простиранию пласта, выемка блоков производится снизу вверх по восстанию пласта, а спуск блоков ископаемого производится по падению пласта путем скольжения на поддонах по почве забоя на нижний горизонт с перемещением лебедками к месту погрузки; погрузка блоков производится на поддонах, застропованных тросовой и чехольной (или без нее, если это не требуется) оснасткой, автокранами большой грузоподъемности. При разработке пластов мощностью больше максимальной глубины захвата врубмашины применяется слоевая схема отработки слоев сверху вниз с последовательной отработкой слоев мощности каждый не более 2,2 м. При этом нижний горизонт, по которому проходит железнодорожная колея и где производится погрузка блоков в вагоны, располагается на почве пласта. Из очистных забоев на каждом слое раздельно производится спуск добытых блоков ископаемого на нижний грузовой горизонт по передвижным механизированным металлоконструкциям, оборудованным плавным закругленным на концах металлическим спуском, грузовой лебедкой и обводным блоком, установленным на вертикальной стойке, высота которой обеспечивает беспрепятственное движение тягового троса для перемещения добытых блоков. Погрузка блоков в вагоны производится раздельно с каждого слоя. 3 з.п.ф-лы, 7 ил.

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

| Способ рекультивации при открытой разработке месторождений полезных ископаемых | 1977 |

|

SU643642A1 |

| Способ открытой разработки месторождений полезных ископаемых с мягкими покрывающими породами | 1980 |

|

SU926290A1 |

| Способ добычи блоков из массива | 1988 |

|

SU1624163A1 |

| Способ попутной добычи строительного и облицовочного материалов | 1990 |

|

SU1770565A1 |

| SU 11786262 A1, 07.01.1993 | |||

| Способ добычи монолитных блоков | 1989 |

|

SU1679033A1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ УГОЛЬНЫХ ПЛАСТОВ | 2001 |

|

RU2188321C1 |

| US 4230368, 28.10.1980 | |||

| СПОСОБ ЗАЩИТЫ ДАННЫХ В ЛОТЕРЕЕ | 2014 |

|

RU2578578C1 |

Авторы

Даты

2008-04-27—Публикация

2006-04-24—Подача