Предлагаемое изобретение относится к транспортированию, в частности к судовым двигателям, и может быть использовано в судостроении для изготовления гребных устройств крупнотоннажных морских судов (атомных ледоколов и др.).

В производстве крупнотоннажных морских судов наиболее удовлетворительные результаты получены при использовании в их гребных устройствах подшипников скольжения, состоящих из внешнего металлического корпуса с внутренними продольными пазами (типа «ласточкин хвост») для цельных вкладышей из антифрикционного материала, обеспечивающих скользящий контакт с шейкой гребного вала. Такие подшипники удовлетворительно выдерживают экстремальные повышенные ударные, вибрационные и температурные нагрузки, которые возникают при движении крупнотоннажных судов в арктических или тропических условиях, при сильном волнении моря и в паковых ледовых полях. Это особенно относится к атомным ледоколам, которым нередко приходится пробивать с разгона полынью для ведомых судов во льдах с толщиной слоя до 4 метров, особенно на мелководьях (где ударные нагрузки от отколотых льдин особенно велики). При таких жестких условиях эксплуатации другие типы подшипников гребных валов очень быстро выходят из строя. Несомненно, что разрушающее действие крупногабаритных гребного вала и гребного винта на удерживающий их подшипник скольжения в большой мере обусловлено и их огромной массой: масса гребного вала может превышать 75 тонн (при длине свыше 8 метров), а масса гребного винта - 68 тонн (при диаметре свыше 5 метров).

Известно гребное устройство-аналог для крупнотоннажных морских судов [1], состоящее из шейки гребного вала, расположенной в подшипнике скольжения, состоящем из внешнего металлического корпуса с внутренними продольными пазами (типа «ласточкин хвост») для цельных вкладышей из «бакаута» (широко используемого ранее в судостроении "железного", "масляного" дерева), обеспечивающих скользящий контакт с шейкой гребного вала.

Известно гребное устройство-аналог для крупнотоннажных морских судов [2], состоящее из шейки гребного вала, расположенной в подшипнике скольжения, состоящем из внешнего металлического корпуса с внутренними продольными пазами (типа «ласточкин хвост») для цельных вкладышей из цветного металла (бронзы, латуни) с приваренной со стороны скольжения антифрикционной резиной, обеспечивающей скользящий контакт с шейкой гребного вала. Без резинового покрытия такие вкладыши оказывают высокое сопротивление вращению гребного вала, что приводит к уменьшению ходового ресурса подшипника гребного вала (износу подшипника и вала) и повышенному расходу энергии движителя. Существенными недостатками резиновых покрытий являются невысокая прочность к силовым и ударным нагрузкам (деформации, расслоения и разрывы), прилипание к шейке гребного вала при его остановках, высокое стартовое сопротивление скольжению при запуске гребного вала.

Известно гребное устройство-прототип для крупнотоннажных морских судов [3], например для атомных ледоколов, состоящее из шейки гребного вала, расположенной в подшипнике скольжения, состоящем из внешнего металлического корпуса с внутренними продольными пазами (типа «ласточкин хвост») для цельных вкладышей из антифрикционного полимерного материала (тордона), обеспечивающих скользящий контакт с шейкой гребного вала.

Основным недостатком известных гребных устройств, особенно устройств-аналогов является малый ресурс их эксплуатации на крупнотоннажных морских судах, особенно на атомных ледоколах в ледовой обстановке при повышенных ударных нагрузках и пониженной температуре, или при длительных простоях гребного механизма (из-за силовой деформационной текучести вкладышей и их прилипания к шейке гребного вала), повышенный эксплуатационный расход энергии из-за значительного трения скольжения гребного вала, а также высокая трудоемкость и сложность монтажа и ремонтного демонтажа гребного механизма.

Техническим результатом предлагаемого изобретения является увеличение ходового ресурса гребного механизма, особенно в ледовой обстановке при повышенных ударных нагрузках и пониженной температуре, или при длительных простоях гребного механизма (уменьшение силовой деформационной текучести вкладышей и их прилипания к шейке гребного вала), уменьшение эксплуатационного расхода энергии, а также уменьшение трудоемкости и сложности монтажа и ремонтного демонтажа гребного механизма.

Технический результат достигается тем, что вкладыши изготовлены из модифицированного полиамида, марки «полиамид 6 блочный», содержащего фуллереновую добавку для дополнительного уменьшения трения скольжения между вкладышем и шейкой гребного вала. Полиамид марки «полиамид 6 блочный» [4] широко используется в судостроении для производства цилиндрических втулок и роликовых подшипников для судовых гребных валов с ограниченными деформационными нагрузками. Фуллерен [5] является высокодисперсной формой существования элементарного углерода. Ранее не было известно о том, что добавка микроконцентраций фуллерена в «полиамид 6 блочный» приводит к резкому снижению коэффициента трения последнего и уменьшению влагонасыщения полимера.

Технический результат достигается также тем, что содержание фуллереновой добавки в «полиамиде 6 блочном» составляет 0.10-0.60% по массе. Этот диапазон концентраций является оптимальным, обеспечивающим минимальный коэффициент трения скольжения «полиамида 6 блочного». При концентрации фуллерена менее 0.1% его дополнительный смазочный эффект и дополнительная износостойкость вкладышей проявляются на 20-30% слабее, а при концентрации более 0.6% они не возрастают выше достигнутых оптимальных величин.

Технический результат достигается также и тем, что полиамид, из которого изготовлены вкладыши, получен способом центробежной полимеризации, что обеспечивает однородность его механических свойств и структуры (отсутствие пузырей и др.), а также повышенную прочность. Кроме того, вкладыши из «полиамида 6 блочного» являются не монолитным по длине, а составлены из последовательно расположенных планок, с соответствующими установочными поперечными зазорами между планками. Рабочие поверхности планок вкладышей имеют продольные пазы для удаления абразивных частиц из зоны трения. Кроме того, верхняя часть планок вкладышей, направленная к гребному валу, выполнена расширенной для увеличения рабочей площади скольжения и уменьшения удельной нагрузки на нее гребного вала.

Сравнение заявляемого устройства с устройством-прототипом позволило установить существенные отличия: вкладыши в заявляемом устройстве изготовлены из полиамида, марки «полиамид 6 блочный», содержащего фуллереновую добавку для дополнительного уменьшения трения скольжения между вкладышем и шейкой гребного вала

При изучении других известных решений в данной области техники признаки, идентичные признакам, отличающим заявляемое изобретение от прототипа, выявлены не были, и поэтому оно соответствует критерию "изобретательский уровень".

Применение заявляемого изобретения на практике при ходовых испытаниях заявляемого устройства и устройства-прототипа на атомных ледоколах в арктических условиях показало соответствие его критерию "промышленная применимость".

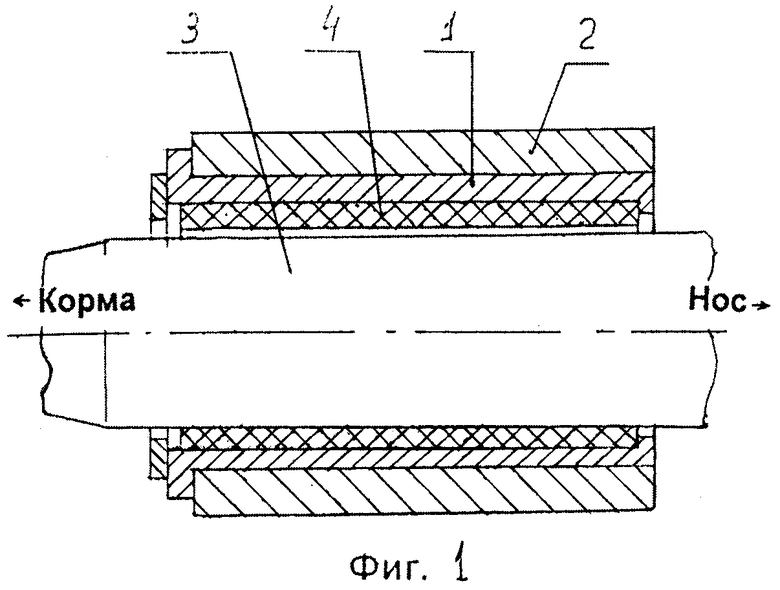

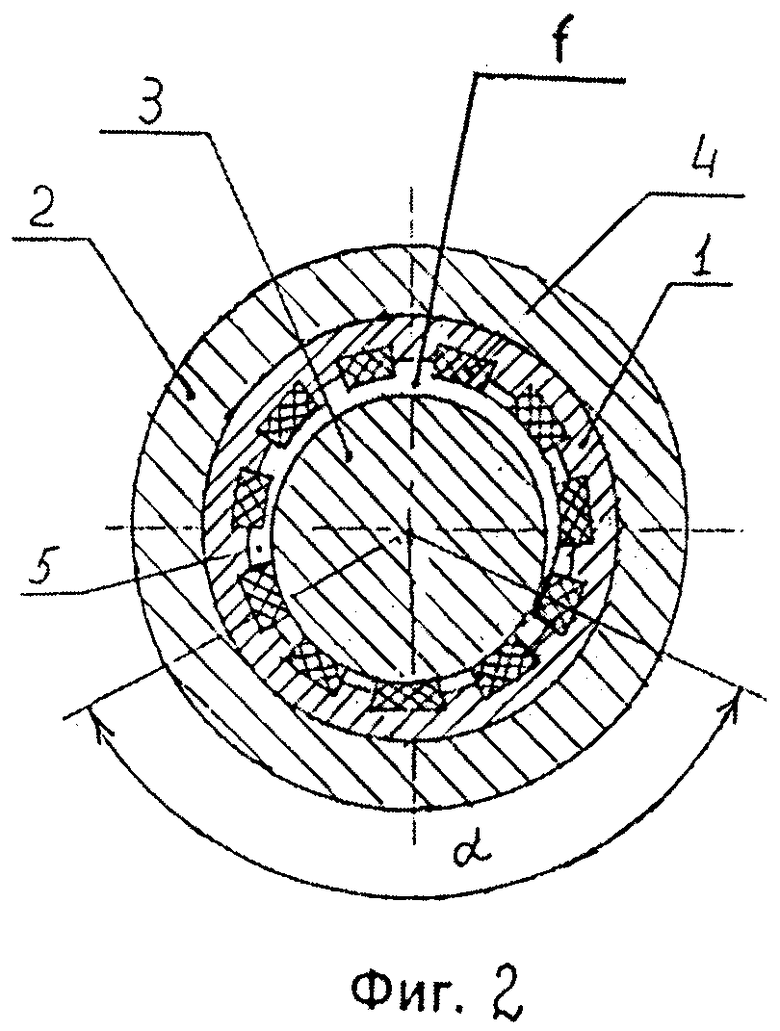

На фиг.1 (продольное сечение) и фиг.2 (поперечное сечение) изображено предлагаемое устройство, где: 1 - дейдвудная втулка; 2 - внешний металлический корпус гребного подшипника; 3 - шейка гребного вала; 4 - планка вкладыша; α - угол контактной зоны трения шейки гребного вала. Вкладыши установлены по специальной технологии, с расчетным натягом в пазах и расчетным радиальным зазором f и эксцентриситетом е. Расчет прессовой посадки позволяет надежно удерживать вкладыш от продольного перемещения при высоких удельных нагрузках валопровода с винтом в режимах реверсирования и ударных нагрузках при работе во льдах. Ширина рабочей антифрикционной поверхности вкладыша (рабочей поверхности скольжения) рассчитана применительно к условиям нагрузки и обеспечивает режим жидкостного трения на малых оборотах гребного вала при работе во льдах. Все это в совокупности обеспечивает высокие эксплуатационные преимущества заявляемого гребного устройства. Устройство используют следующим образом.

После включения силовой установки судна включают передачу энергии от силовой установки к движителю. Шейка гребного вала (с установленным на ее торце гребным винтом) начинает медленно вращаться, преодолевая относительно высокое стартовое сопротивление подшипника скольжения. С началом вращения гребного вала опорные вкладыши начинают смачиваться водой, что приводит к быстрому уменьшению сопротивления подшипника скольжения и выходу гребного вала на заданный режим его работы.

По сравнению с устройством-прототипом и устройствами-аналогами заявляемое устройство позволяет увеличить на 30% и более ходовой ресурс гребного механизма, особенно в ледовой обстановке при повышенных ударных нагрузках и пониженной температуре, или при длительных простоях гребного механизма (нет силовой деформационной текучести вкладышей и их прилипания к шейке гребного вала), уменьшить эксплуатационный расход энергии (или топлива) на 3-5%, а также трудоемкость и сложность монтажа и ремонтного демонтажа гребного механизма. Такие сравнительные 3-летние испытания были проведены в Северном Ледовитом океане на нескольких атомных ледоколах типа «Ямал», Мурманского пароходства После испытаний при плановом ремонте все гребные устройства были разобраны в доке судоремонтного завода и проконтролированы. Типичные результаты контрольного осмотра заявляемого гребного устройства и устройства-прототипа изложены ниже.

При осмотре вкладышей из «полиамида 6 блочного» первого (левого) гребного вала на них не было обнаружено никаких сколов, продольных и поперечных трещин. Основная часть рабочей поверхности подшипников была блестящей. В кормовой рабочей части подшипников имелись лишь неглубокие риски от воздействия абразивных частиц. Вкраплений в рабочую поверхность твердых абразивных частиц не было обнаружено. По результатам контрольного осмотра и выполненных контрольных исследований подшипники первого гребного вала были признаны годными для дальнейшей трехгодичной эксплуатации без какой-либо частичной замены набора.

При осмотре вкладышей второго (правого) гребного вала, выполненных из полиамида марки "тордон" (Tordon XL), было обнаружено, что все кормовые вкладыши нижней полусферы имеют многочисленные продольные и поперечные сквозные трещины и боковые сколы на длине около 400 мм. Кормовая часть вкладышей на длине 250 мм имела ухудшившуюся (неплотную) посадку в пазах. По этим причинам и из-за ряда других выявленных повреждений тордоновый набор кормового подшипника второго гребного винта был полностью удален в процессе ремонта атомохода и заменен на набор из «полиамид 6 блочного» для следующей трехлетней эксплуатации.

Иными словами, по сравнению с заявляемым гребным устройством известные гребные устройства (и аналог и прототип) быстрее выходили из строя, из-за растрескивания и истирания поверхности вкладышей, а также их деформации от перегрузок. После простоев гребного механизма они более медленно выходили в рабочий режим. Особо следует отметить меньшую трудоемкость и сложность монтажа и ремонтного демонтажа заявленного гребного устройства Фуллсодержащий «полиамид 6 блочный» позволяет облегчить запрессовку вкладышей, обеспечивает более высокую износостойкость вкладышей и меньшую их деформацию Расчет установочных поперечных зазоров между планками, составляющими вкладыш, позволяет производить сборку вкладышей длиной более 5 метров при диаметре шейки гребного вала до 1100 мм.

Источники информации

1. Бабабин В.Ф., Соков Е.В. К вопросу о замене бакаута. // Судостроение, 1989. №10. С.33-34. (Устройство-аналог с вкладышами из бакаута).

- Корабел.ру «Словари» Словарь морских терминов: «Б»

БАКАУТ. Древесная порода (железное, масляное или гваяковое дерево - Guajacum officinale), отличающаяся особой твердостью и большой удельной массой. Применяется для выделки шкивов блоков, прокладок в дейдвудных трубах и втулок кронштейнов гребных валов.

2. ГОСТ 7199-77. Технические условия. Подшипники резино-металлические судовые. // Госстандарт СССР, Москва, 1977 г.

- Лысенков П.М., Соков Е.В., Орехов А.В. Повышение усталостной прочности тяжелонагруженных резиновых дейдвудных подшипников. // Судостроение. 1994. №11-12. С.32 (Устройство-аналог).

3. Канадская фирма "Тордон Бэарингз Инк". Судовые подшипники рулевых валов ТОРДОН SXL. 1997. (Устройство-прототип).

4. ОСТ5.4183-76. Общие технические условия. Подшипники гребных и дейдвудных валов капролоновые. // Отраслевой стандарт. Москва, 1976. (Материал обычный "полиамид 6 блочный" для цилиндрических и роликовых подшипников).

5. Понамарев А.Н. Перспективные конструкционные материалы и технологии, создаваемые с применением нанодисперсных фуллереновых систем // Вопросы материаловедения. 2001. №2 (26). С.65 (Материал фуллерен).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дейдвудное устройство | 1987 |

|

SU1551859A1 |

| ВИНТОДЕЙДВУДНОЕ УСТРОЙСТВО | 1982 |

|

SU1840297A1 |

| Дейдвудное устройство | 1983 |

|

SU1090615A1 |

| ДЕЙДВУДНОЕ УСТРОЙСТВО | 2009 |

|

RU2397106C1 |

| Опорный подшипник скольжения гребного вала | 1982 |

|

SU1039811A1 |

| Стенд для испытания судового дейдвудного подшипника | 1983 |

|

SU1098864A1 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2006 |

|

RU2316571C1 |

| Дейдвудное устройство | 1986 |

|

SU1428851A1 |

| Дейдвудное устройство судна | 1985 |

|

SU1252246A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2021 |

|

RU2770829C1 |

Изобретение относится к области судостроения и может быть использовано при изготовлении гребных устройств для крупнотоннажных морских судов. Подшипник гребного вала содержит внешний металлический корпус с внутренними продольными пазами. В пазах размещены вкладыши, изготовленные из полиамида марки «полиамид 6 блочный». Полиамид получен способом центробежной полимеризации, при этом в него введена фуллереновая добавка. Вкладыши составлены из последовательно расположенных планок. Достигается увеличение ходового ресурса гребного механизма, уменьшение расхода топлива, а также упрощение монтажа и ремонтного демонтажа гребного механизма. 5 з.п. ф-лы, 2 ил.

1. Подшипник гребного вала крупнотоннажных морских судов, например атомных ледоколов, состоящий из внешнего металлического корпуса с внутренними продольными пазами для вкладышей из антифрикционного материала, обеспечивающих скользящий контакт с расположенной в нем шейкой гребного вала, отличающийся тем, что вкладыши изготовлены из полиамида марки «полиамид 6 блочный», содержащего фуллереновую добавку для дополнительного уменьшения трения скольжения между вкладышем и шейкой гребного вала.

2. Подшипник гребного вала по п.1, отличающийся тем, что содержание фуллереновой добавки в «полиамиде 6 блочном» составляет 0,10-0,60% по массе.

3. Подшипник гребного вала по п.2, отличающийся тем, что полиамид, из которого изготовлены вкладыши, получен способом центробежной полимеризации.

4. Подшипник гребного вала по п.1, отличающийся тем, что вкладыши из полиамида марки «полиамид 6 блочный» являются не монолитными по длине, а составлены из последовательно расположенных планок с соответствующими установочными поперечными зазорами между планками.

5. Подшипник гребного вала по п.4, отличающийся тем, что рабочие поверхности планок вкладышей имеют продольные пазы.

6. Подшипник гребного вала по п.4, отличающийся тем, что верхняя часть планок вкладышей, направленная к гребному валу, выполнена расширенной.

| Опорный подшипник судового валопровода | 1985 |

|

SU1244406A1 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2006 |

|

RU2316571C1 |

| ДЕЙДВУДНЫЙ ПОДШИПНИК | 1972 |

|

SU420499A1 |

| JP 2006103412 A, 20.04.2006. | |||

Авторы

Даты

2010-03-27—Публикация

2008-11-13—Подача