Изобретение относится к области двигателестроению.

Известен способ ремонта подшипникового узла коленчатого вала форсированного двигателя внутреннего сгорания (ДВС), при котором осуществляют исправление дефектов и геометрии упрочненных по поверхности шеек вала перешлифовкой последних со съемом металла на глубину, не превышающую толщину упрочненного слоя с последующей установкой ремонтных вкладышей увеличенной толщины [1] .

Недостатком известного способа является невозможность использования коленчатых валов с дефектами шеек типа задиров, грубых грязевых рисок, износов и т. д. , при которых глубина повреждений поверхностей шеек превышает толщину упрочненного слоя, так как обычные триметалические вкладыши, имея высокую твердость основного антифрикционного слоя (более 40 НВ), не позволяют обеспечить длительную надежную работу в паре с шейкой, имеющей пониженную твердость поверхности.

Известен также вкладыш подшипника скольжения для обеспечения работоспособности коленчатого вала, состоящий из стальной основы, на которую нанесен антифрикционный сплав, содержащий на рабочей поверхности канавки, заполненные относительно мягким подшипниковым материалом с повышенными антифрикционными свойствами [2] .

Недостатком данного устройства является недостаточная надежность из-за наличия перемычек относительно твердого материала на краях и несоответствие изменения податливости вкладыша форме упругой деформации вала, что приводит к увеличению удельных давлений на краях подшипника.

Техническим результатом изобретения является повышение ремонтнопригодности коленчатых валов форсированных ДВС с исходным поверхностным упрочнением шеек, имеющих повреждения на глубину, превышающую глубину упрочненного слоя.

Для этого обработку дефектных шеек производят со съемом упрочненного слоя до удаления дефекта, после чего устанавливают на данную шейку специальные вкладыши подшипника необходимой для обеспечения заданного зазора толщины.

Осуществление данного способа ремонта коленчатого вала производится с применением вкладышей подшипника необходимой для обеспечения заданного зазора толщины, состоящих из стальной основы и антифрикционного сплава, содержащих на рабочей поверхности канавки, заполненные относительно мягким подшипниковым материалом с повышенными антифрикционными свойствами, отличающиеся от известной конструкции тем, что канавки выполнены винтовыми с малым углом подъема соответствующей винтовой линии, отношение ширины перемычек антифрикционного сплава между канавками к шагу последних уменьшается от середины к краям вкладыша по следующей зависимости: ≥

≥  >

>  > . . . >

> . . . >  = 0 , где НВб - максимальная твердость, равная 30 НВ;

= 0 , где НВб - максимальная твердость, равная 30 НВ;

НВп - твердость мягкого подшипникового материала, заполняющего канавки;

НВа - твердость основного антифрикционного сплава;

а1, а2, . . . ап - ширина перемычек антифрикционного сплава в направлении от середины к краям подшипника;

S - шаг канавок, а глубина канавок выполнена увеличивающейся по гиперболической зависимости в том же направлении.

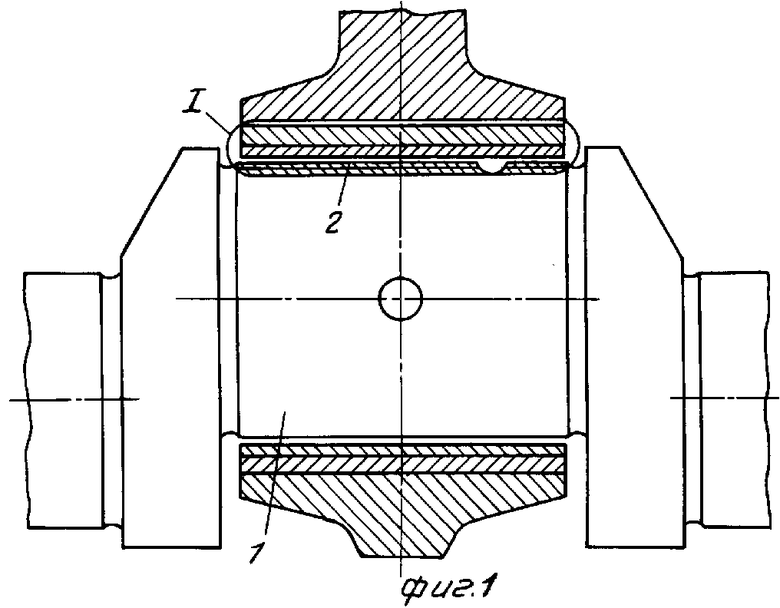

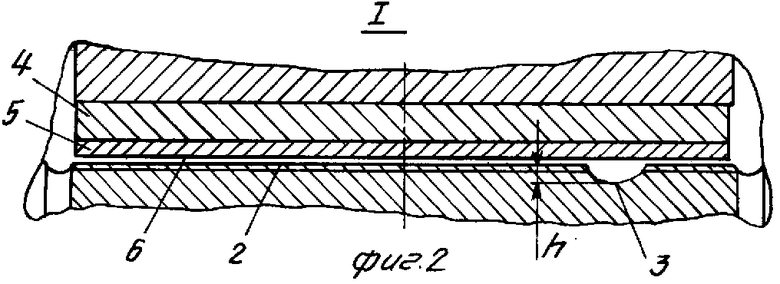

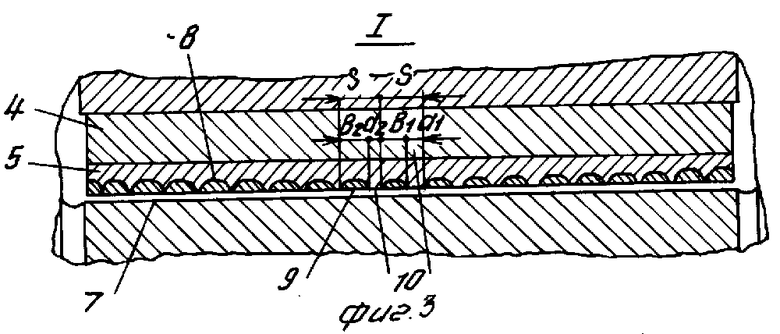

На фиг. 1,2 показан узел шатунного подшипника коленчатого вала в состоянии, требующем ремонта; на фиг. 3 - то же, после ремонта по предлагаемому способу.

Шатунная шейка 1 выполнена с упрочненным поверхностным слоем 2 и дефектом 3 глубиной "h", превышающей толщину упрочненного слоя. Триметаллический вкладыш состоит из стального корпуса 4, залитого антифрикционным сплавом 5 и покрытого приработочным покрытием 6, которое имеет местный износ до основного антифрикционного сплава.

Поверхность шейки 7 имеет пониженную твердость, так как в процессе удаления дефектов при механической обработке удален и упрочненный слой 2. Специальный вкладыш подшипника выполнен необходимой для обеспечения заданного зазора толщины с учетом съема металла с шейки коленчатого вала. На рабочей поверхности вкладыша выполнены винтовые канавки 8, заполненные мягким подшипниковым материалом 9, а также перемычки 10 основного антифрикционного сплава. Ширина перемычек 10а1, а2, аnвыполнена уменьшающейся в направлении от центра к краям вкладыша, а ширина В1, В2, Вn и глубина с1, с2, . . . сn канавок 8 - увеличивающейся в том же направлении, причем глубина изменяется по гиперболической зависимости.

Способ осуществляется следующим образом.

Поврежденную шейку 1 коленчатого вала подвергают механической обработке до полного удаления дефекта и обеспечения необходимых параметров допустимых отклонений геометрической формы и размеров.

При этом ввиду большой глубины повреждений удаляется и поверхностный упрочненный слой 2, обеспечивающий надежность и ресурс узла при работе в паре с традиционными триметаллическими вкладышами. После этого на обработанную шейку устанавливают устройство, обеспечивающее работоспособность узла - специальные вкладыши подшипника необходимой для обеспечения заданного зазора толщины, позволяющие при работе с шейкой, имеющей пониженную твердость поверхности сохранить заданные показатели надежности и ресурса.

При работе форсированного двигателя под действием высоких газовых и инерционных нагрузок происходит деформация деталей, в частности прогиб шейки коленчатого вала. Поэтому максимальные удельные давления воспринимают края подшипников, которые должны обладать максимальной прирабатываемостью. Кроме того, для осуществления возможности работы вкладыша в паре с шейкой, имеющей пониженную твердость, его рабочая поверхность имеет комбинированную структуру, состоящую из чередующихся мягких 9 и относительно твердых 10 полос.

При этом соотношение их ширины выбирается таким образом, чтобы приведенная твердость поверхности НВпр не превышала максимальной твердости обеспечивающего работоспособность вала с неупрочненной шейкой (30 НВ), т. е.

HBпр=  HBa+

HBa+  HBп≅ HBб, где а - ширина перемычек антифрикционного сплава;

HBп≅ HBб, где а - ширина перемычек антифрикционного сплава;

в - ширина канавок мягкого подшипникового материала,

Из приведенного неравенства следует: HBa+

HBa+  HBп≅ HBб ;

HBп≅ HBб ; HBa+ HBп-

HBa+ HBп-  HBп≅ HBб ;

HBп≅ HBб ; ≥

≥

С целью улучшения прирабатываемости подшипников в условиях увеличенных краевых давлений от деформации шейки вала, которая имеет форму гиперболической кривой, вкладыш выполнен с изменяющейся приведенной твердостью, уменьшающейся от середины к краям подшипника. Для этого ширину перемычек 10 выполняют уменьшающейся до нуля в направлении от середины к краям вкладыша с одновременным увеличением ширины и глубины канавок в том же направлении.

Тогда вышеприведенные неравенство приобретает следующий вид: ≥

≥  >

>  > . . . >

> . . . >  = 0

= 0

Таким образом в середине подшипника располагается прочная износостойкая структура, обеспечивающая сочетание высокой износостойкости за счет наличия относительно твердых перемычек антифрикционного сплава и хорошие антифрикционные свойства за счет наличия полос мягкого подшипникового материала. Одновременно на краях вкладыша, в местах наибольших удельных давлений, располагается мягкое покрытие, обеспечивающее хорошую приработку. Увеличение глубины канавок от центра к краям вкладыша по гиперболической зависимости обеспечивает соответствие изменения податливости подшипника форме упругой деформации шейки вала, а следовательно, оптимальное распределение нагрузок по поверхности подшипника.

Следовательно, указанное устройство обеспечивает реализацию способа ремонта коленчатого вала с сохранением заданных показателей надежности и ресурса.

Технический результат заявляемого способа заключается в использовании бракуемых ранее коленчатых валов с обеспечением заданных показателей надежности и ресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2085769C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЛУЖЕБНЫХ СВОЙСТВ КРЫШЕК ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ГЛОБУЛЯРНЫМ ГРАФИТОМ | 1991 |

|

RU2011501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1992 |

|

RU2031982C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРЫШЕК ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА ЗАВАРКОЙ | 1991 |

|

RU2011500C1 |

| БИМЕТАЛЛИЧЕСКИЙ ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1968 |

|

SU209151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2019374C1 |

| Способ ремонта разъемного коренного подшипника скольжения коленчатого вала | 1982 |

|

SU1123827A1 |

| Способ восстановления подшипников скольжения коленчатого вала | 1990 |

|

SU1754390A1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

Использование: относится к области двигателестроения. Сущность изобретения: дефекты шеек коленчатых валов удаляют путем механообработки со съемом упрочненного слоя металла, затем на обработанные шейки устанавливают вкладыши подшипников специальной конструкции. Стальная основа вкладышей покрыта антифрикционным сплавом. На их внутренних поверхностях имеются винтовые канавки, выполненные с малым углом подъема, заполненные относительно мягким подшипниковым материалом. Отношение ширины перемычек антифрикционного сплава между канавками к шагу последних уменьшается от центра вкладышей к их торцам, а глубина канавок увеличивается в том же направлении по гиперболической зависимости. 2 с. п. ф-лы, 3 ил.

≥

≥  >

>  > . . . >

> . . . >  = 0, ,

= 0, ,

где HBб - 30HB - максимальная твердость;

HBп - твердость мягкого подшипникового материала, заполняющего канавки;

HBа - твердость антифрикционного сплава;

a1, a2, . . . , an - ширина перемычек антифрикционного сплава в направлении от середины к краям вкладыша;

S - шаг канавок,

а изменение глубины канавок в том же направлении подчинено гиперболической зависимости.

Авторы

Даты

1994-04-30—Публикация

1991-12-23—Подача