Изобретение относится к оборудованию, используемому в отделочных операциях, применяемых при изготовлении или ремонте труб нефтяного сортамента, которые имеют по концам резьбовые участки. Нанесение антизадирного покрытия на резьбовые участки труб обеспечивает коррозионную стойкость труб и повышение числа свинчиваний при сохранении герметичности резьбовых соединений.

Известен агрегат для нанесения антизадирного покрытия на резьбовые участки труб нефтяного сортамента, включающий средства продольного перемещения и вращения труб и установленные на общем основании и снабженные упорами-центраторами камеру очистки и камеру напыления, передние стенки которых выполнены с отверстиями для подачи обрабатываемых труб (ФГУП ЦНИИ КМ ЦНИИ "Прометей", Комплекс оборудования для детонационного напыления резьбовых частей НКТ, Руководство по эксплуатации, Санкт-Петербург, 2001 г). Технология нанесения покрытий, диктуемая конструкцией и расположением основных узлов агрегата, характеризуется реверсом продольного перемещения и перемещением труб в поперечном направлении, предшествующими операции напыления резьбового участка каждой трубы. Поэтому использование агрегата в поточной технологии малопроизводительно. Отсюда следуют недостаток агрегата, заключающийся в высокой удельной материалоемкости, т.е. в относительно больших затратах металла на единицу обработанной продукции.

Техническим результатом, обеспечиваемым данным изобретением, является повышение производительности за счет исключения из технологического цикла операции поперечного перемещения трубы, предшествующей операции напыления, и снижение удельной материалоемкости используемого оборудования.

Указанный технический результат в агрегате для нанесения антизадирного покрытия на резьбовые участки труб нефтяного сортамента, включающем средства продольного перемещения и вращения труб и установленные на общем основании и снабженные упорами-центраторами камеру очистки и камеру напыления, передние стенки которых выполнены с отверстиями для подачи обрабатываемых труб, достигается за счет того, что средства продольного перемещения и вращения труб, камера очистки и камера напыления установлены последовательно по одной осевой линии, при этом за средствами продольного перемещения и вращения труб расположена камера очистки, а за ней - камера напыления, причем в задней стенке камеры очистки выполнено отверстие для прохода обрабатываемых труб, снабженное откидным клапаном, а упор-центратор установлен на этом клапане.

В частном случае выполнения изобретения агрегат может быть дополнительно снабжен средством продольного перемещения труб, расположенным по осевой линии агрегата за камерой напыления, в задней стенке камеры напыления выполнено отверстие для прохода обрабатываемых труб, снабженное откидным клапаном, а упор-центратор установлен на этом клапане.

Достижению технического результата может способствовать дополнительное снабжение агрегата средством вращения труб, установленным за камерой напыления, и снабжение отверстий передних стенок камер очистки и напыления откидными клапанами и упорами-центраторами, при этом упоры-центраторы установлены на откидных клапанах.

Кроме того, в частном случае выполнения изобретения основание, на котором установлены камеры очистки и напыления, может быть выполнено с возможностью вращательного или возвратно-поступательного движения.

Средства продольного перемещения труб могут быть выполнены, в частном случае, в виде рольгангов, а средства вращения труб - в виде зажимно-поворотных механизмов.

Изобретение поясняется следующими чертежами.

Фиг.1 - схема расположения узлов агрегата, момент очистки резьбового участка трубы.

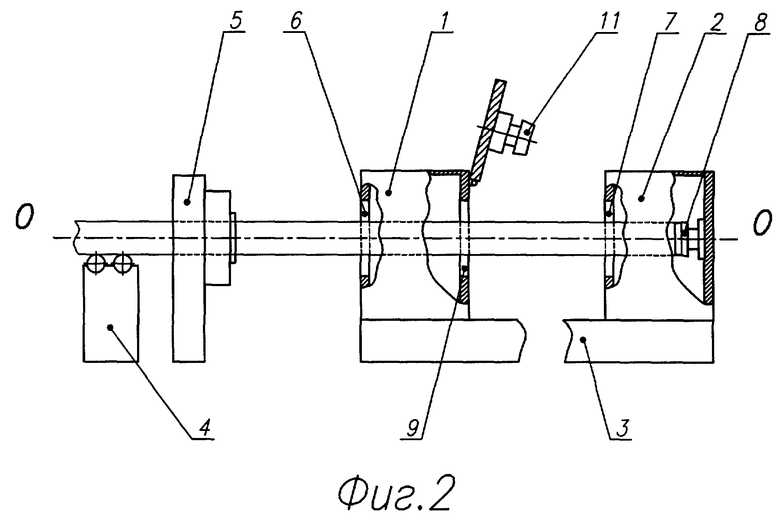

Фиг.2 - то же, момент операции напыления резьбового участка трубы.

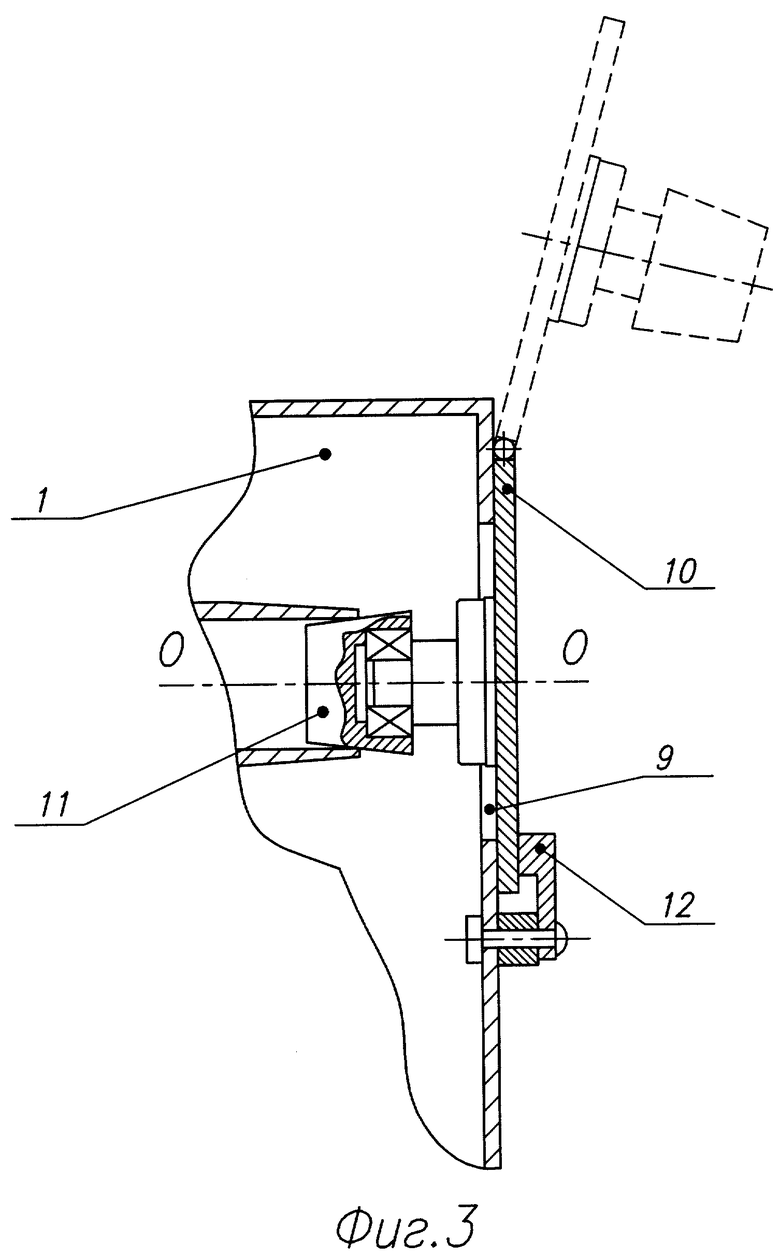

Фиг.3 - узел откидного клапана с установленным на нем упором-центратором.

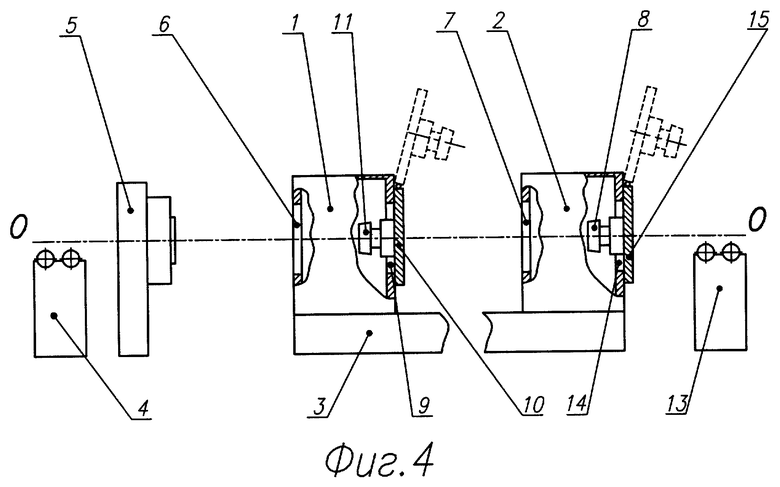

Фиг.4 - расположение узлов при снабжении агрегата дополнительным рольгангом.

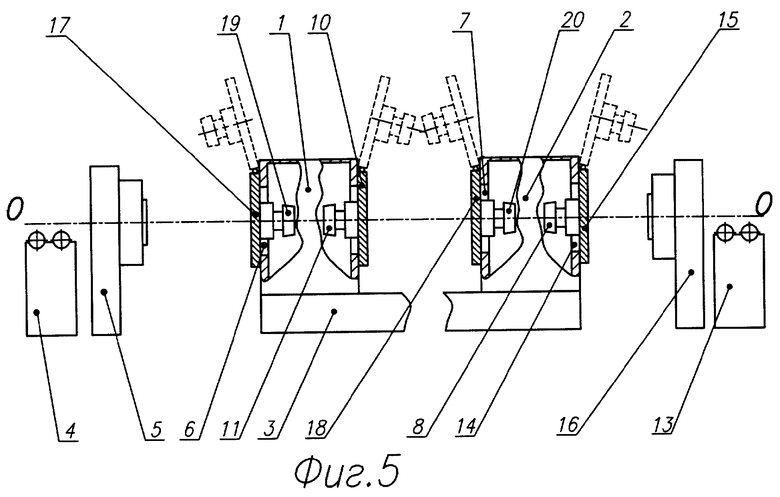

Фиг.5 - то же, за камерой напыления дополнительно установлен зажимно-поворотный механизм.

Агрегат включает камеру 1 очистки и камеру 2 напыления, в которых находятся соответственно средство очистки и средство напыления антизадирного покрытия (на чертежах эти средства не показаны). В качестве средства напыления используется аппарат холодного газодинамического напыления. Камера 1 очистки и камера 2 напыления установлены на общем основании 3. Перед камерой 1 очистки расположены средство продольного перемещения труб - рольганг 4 и средство вращения труб - зажимно-поворотный механизм 5 (см. фиг 1 и 2). Средства осевого перемещения и вращения труб, а также камеры 1 и 2 очистки и напыления установлены последовательно по одной осевой линии О-О агрегата. В передних стенках камер 1 и 2 выполнены отверстия соответственно 6 и 7, предназначенные для подачи обрабатываемых труб. На задней стенке камеры 2 напыления установлен с возможностью вращения упор-центратор 8. В задней стенке камеры 1 очистки выполнено отверстие 9 для прохода обрабатываемых труб, снабженное откидным клапаном 10, на котором закреплен с возможностью вращения упор-центратор 11 (см. фиг.3). С нижней стороны клапана 10 установлен дистанционно управляемый фиксатор 12, предназначенный для удерживания клапана от открывания в процессе работы под действием трубы.

В варианте выполнения изобретения возможно дополнительное снабжение агрегата средством продольного перемещения труб, например рольгангом 13, расположенным по осевой линии О-О за камерой 2 (см. фиг.4). В этом случае в задней стенке камеры 2 предусмотрено выполнение отверстия 14 для прохода труб, снабженного откидным клапаном 15. Согласно этому варианту упор-центратор 8 установлен с возможностью вращения на откидном клапане 15.

В другом варианте выполнения, который является развитием предыдущего варианта, предусмотрена установка за камерой 2 средства вращения труб в виде, например, зажимно-поворотного механизма 16 (см. фиг.5). В этом частном случае выполнения передние стенки камер 1 и 2 снабжены откидными клапанами 17 и 18 соответственно, на которых установлены с возможностью вращения упоры-центраторы 19 и 20. Клапаны 15, 17 и 18, так же как и клапан 10, снабжены фиксаторами (на схемах не показаны), предохраняющими эти клапаны от открывания в процессе под действием обрабатываемых труб.

Дальнейшим развитием изобретения является вариант его выполнения, в котором основание выполнено с возможностью вращательного и/или возвратно-поступательного движения.

Агрегат для нанесения антизадирного покрытия на резьбовые участки труб работает следующим образом.

Подлежащая обработке труба поступает на рольганг 4. Передний конец трубы через разжатые зажимы зажимно-поворотного механизма 5 и отверстие 6 в передней стенке камеры 1 поступает на позицию обработки. После фиксации переднего конца упором-центратором 11 трубу зажимают и приводят во вращение с помощью зажимно-поворотного механизма 5 (см. фиг.1). Производят очистку резьбового конца трубы. После окончания операции очистки открывают клапан 10, расположенный на задней стенке камеры 1, и с помощью рольганга 4 при открытом зажиме зажимно-поворотного механизма 5 трубу подают до плотного контакта с упором-центратором 8, установленным на задней стенке камеры 2. После точного позиционирования конца трубы в камере 2 с помощью зажимно-поворотного механизма 5 трубу приводят во вращение и осуществляют напыление покрытия на резьбовой конец трубы (см. фиг.2). Закончив операцию напыления, разжимают зажимы механизма 5 и с помощью рольганга 4 извлекают обработанный конец трубы из камер 1 и 2. После прохождения этого конца трубы через зажимно-поворотный механизм 5 ее направляют с рольганга 4 далее по технологическому потоку, освобождая место на этом рольганге для новой поступающей на обработку трубы. Такая технология позволяет, по сравнению с технологией прототипа, увеличить производительность, т.к. исключаются реверс трубы после операции очистки и поперечная транспортировка трубы перед операцией напыления.

При наличии в составе агрегата дополнительного средства продольного перемещения труб (рольганг 13 на фиг.4) и при выполнении в задней стенке камеры 2 отверстия 14 для прохода труб, снабженного откидным клапаном 15, на котором закреплен с возможностью вращения упор-центратор 8, возможна работа агрегата по следующей схеме. После проведения (как и в описанном выше варианте) операций очистки и напыления покрытия на резьбовой конец трубы открывают клапан 15 и подают трубу на дополнительный рольганг 13 для передачи на последующие технологические операции. Клапан 10 закрывают. Теперь камера 1 готова к приему новой очередной трубы. Такая схема дает возможность сократить, по сравнению с описанной выше схемой, время цикла из-за отсутствия необходимости реверса трубы и ее передачи с рольганга 4 далее по технологическому потоку перед подачей на этот рольганг новой необработанной трубы.

В случае дополнительного снабжения агрегата средством вращения труб, например, в виде зажимно-поворотного устройства 16 и снабжения отверстий 6 и 7 в передних стенках камер 1 и 2 откидными клапанами 17 и 18 с установленными на этих клапанах упорами-центраторами 19 и 20 (см. фиг.5) у предлагаемого агрегата появляются новые технологические возможности. При этом варианте можно после обработки резьбового участка одной трубы (или партии труб) без поворота на 180 градусов в горизонтальной плоскости осуществлять обработку резьбового участка другого конца трубы (или партии труб). Такая схема является весьма предпочтительной, если не единственно возможной, в условиях узких производственных помещений.

В случае выполнения основания 3, на котором установлены камеры 1 и 2, с возможностью вращения, например, на 180 градусов в горизонтальной плоскости (даже при отсутствии дополнительных откидных клапанов 17 и 18 на передних стенках камер 1 и 2) появляется возможность обрабатывать трубы с обоих концов, не прибегая к повороту труб в горизонтальной плоскости на 180 градусов. При этом конструктивном варианте, обработав трубу (или партию труб) с одного конца, поворачивают основание 3 с установленными на нем камерами 1 и 2 на 180 градусов в горизонтальной плоскости и пропускают задние, еще необработанные, концы труб последовательно через камеры 1 и 2, подавая трубы с дополнительного рольганга 13 в направлении рольганга 4.

Описанная конструкция агрегата и ее варианты позволяют повысить производительность, придают гибкость технологическому процессу и обеспечивают снижение материалоемкости используемого оборудования, благодаря чему обеспечивается достижение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИЗАДИРНОГО ПОКРЫТИЯ НА РЕЗЬБОВОЙ УЧАСТОК ТРУБ НЕФТЯНОГО СОРТАМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270883C1 |

| СПОСОБ ОЧИСТКИ РЕЗЬБОВОГО УЧАСТКА НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2266807C1 |

| КЛИНЬЕВОЕ УСТРОЙСТВО ДЛЯ ЗАХВАТА БУРИЛЬНЫХ ТРУБ В РОТОРЕ БУРОВОЙ УСТАНОВКИ | 2001 |

|

RU2231618C2 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| УСТАНОВКА ДЛЯ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2000 |

|

RU2174635C1 |

| УСТАНОВКА ДЛЯ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2007 |

|

RU2321789C1 |

| Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката | 1985 |

|

SU1329859A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

Изобретение относится к оборудованию, в частности к агрегату для нанесения антизадирного покрытия на резьбовые участки труб, и может найти применение в отделочных операциях при изготовлении или ремонте труб нефтяного сортамента. Технический результат - повышение производительности за счет исключения из технологического цикла операций по перемещению труб и снижение удельной материалоемкости оборудования. Рольганг, зажимно-поворотное устройство, камера очистки и камера напыления покрытия расположены последовательно по одной осевой линии агрегата. В задней стенке камеры выполнено отверстие для прохода трубы, снабженное откидным клапаном, на котором с возможностью вращения установлен упор-центратор. Резьбовой участок трубы последовательно обрабатывают в камерах и затем перемещают на рольганг для передачи на другие операции. Агрегат может иметь дополнительный рольганг, расположенный за камерой напыления. В задней стенке камеры напыления может быть выполнено отверстие для прохода труб, снабженное откидным клапаном, на котором установлен упор-центратор, что дает возможность передачи труб после операции напыления на рольганг. Это дополнительно сокращает время цикла за счет исключения реверса продольного перемещения труб. 5 з.п.ф-лы, 5 ил.

| ФГУП ЦНИИ КМ ЦНИИ "Прометей " | |||

| Комплекс оборудования для детонационного напыления резьбовых частей НКТ | |||

| Руководство по эксплуатации | |||

| СПб., 2001.SU 191986 А ,14.04.1967.SU 117269 А ,14.03.1959.SU 1056318 А , 23.11.1983.SU 848481 А , 23.07.1981. |

Авторы

Даты

2006-02-20—Публикация

2004-07-27—Подача