Изобретение относится к обез;кнрн;5ан:-1К и очистке токнолис гозого и гофри ювамнси о проката от консервационной смаз;сн, рж.авчи- иы, окалины и загряз км-шй и нанесению на юверхность iipoiiaTa заа1. покрытий. Изобретение может найти ириме- Б различных отраслях народногг) хозяйства, в частности а судостроении ;и Я ндиты поверхности изделий из JiHc-i oBoro } гофрированного проката на ме ;онерацио - - ный нериод.

Цель изобретения - повышение качества покрытия и солраслсиие производственных 11лон1адей за счет обработки н)оката в противотоке.

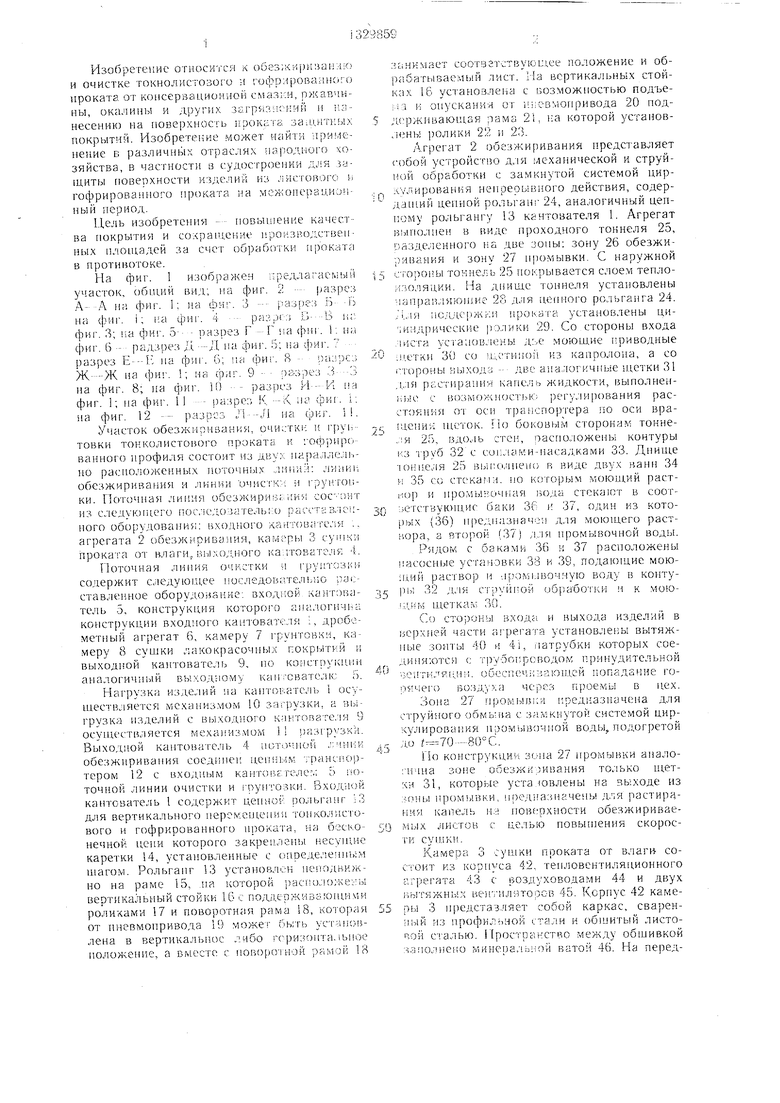

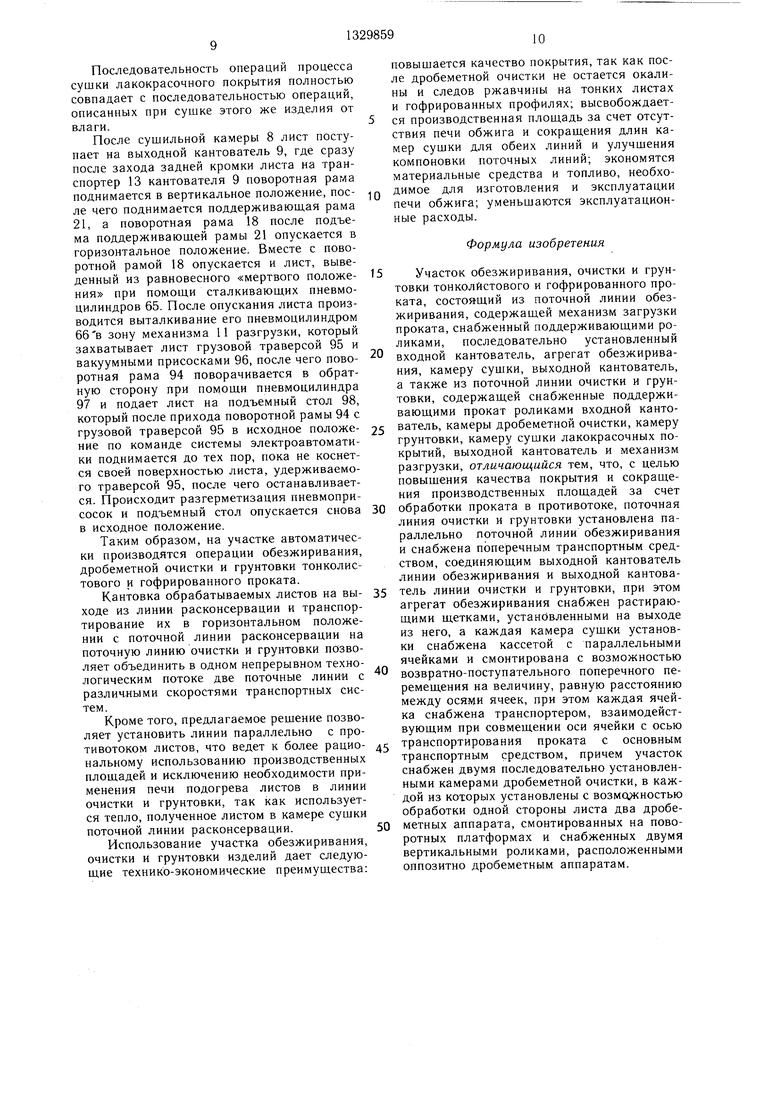

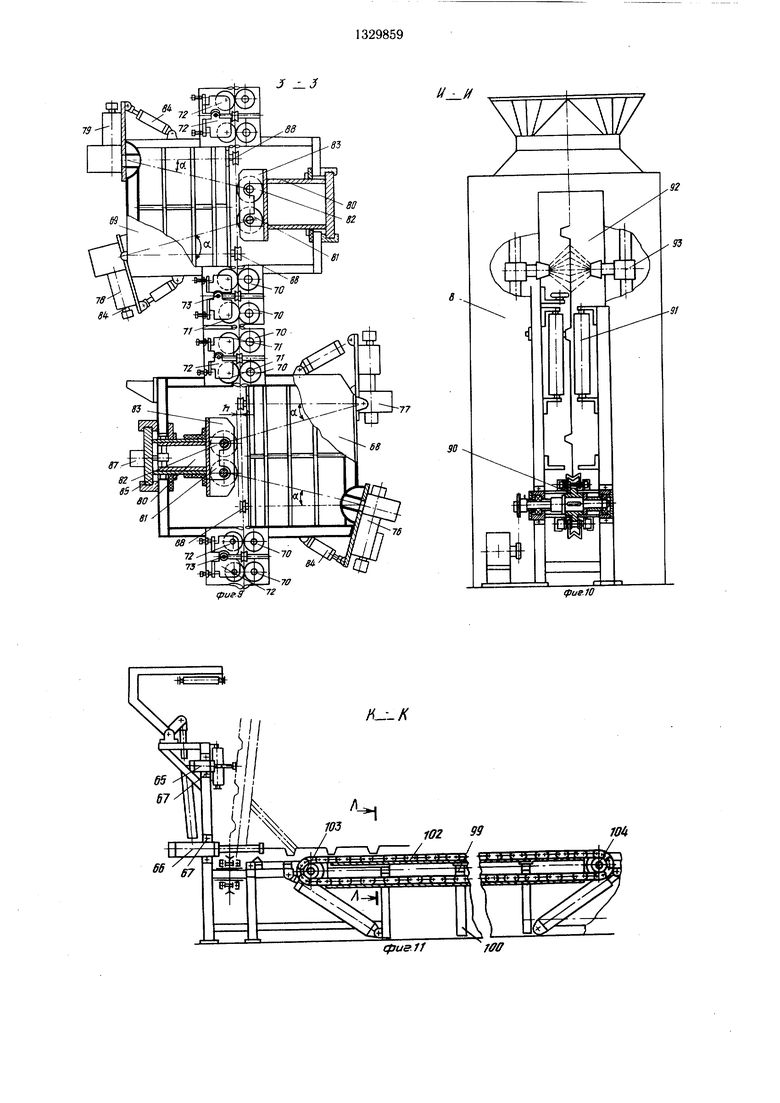

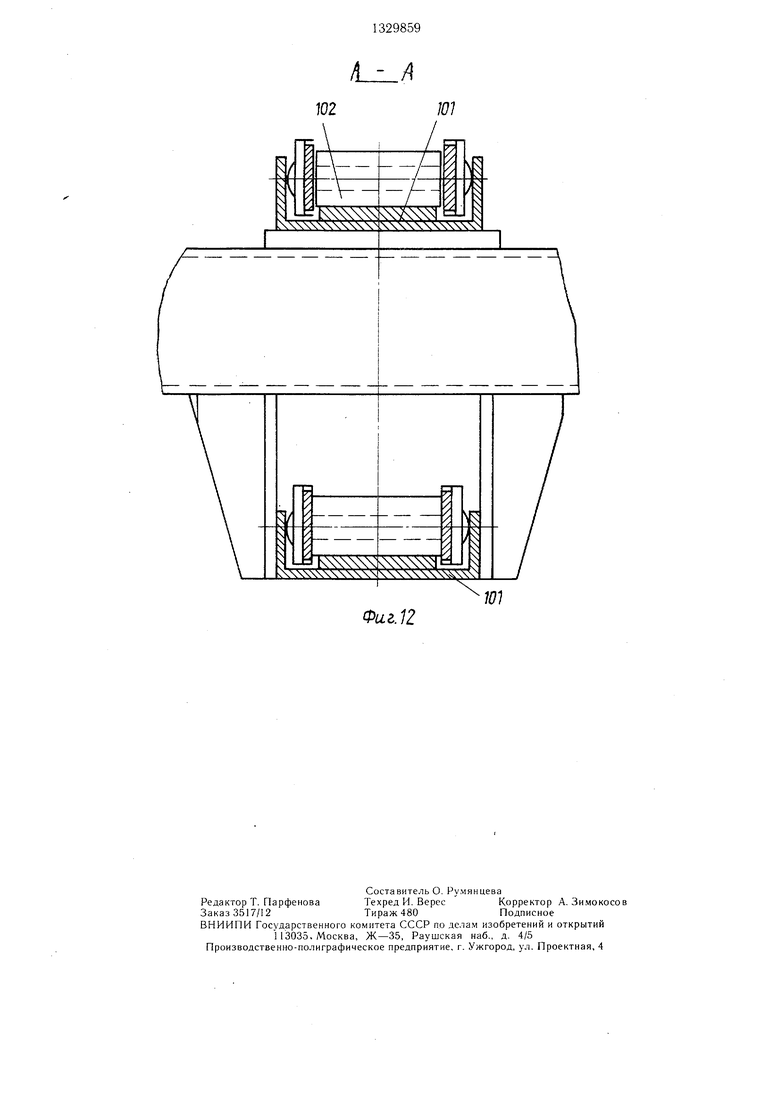

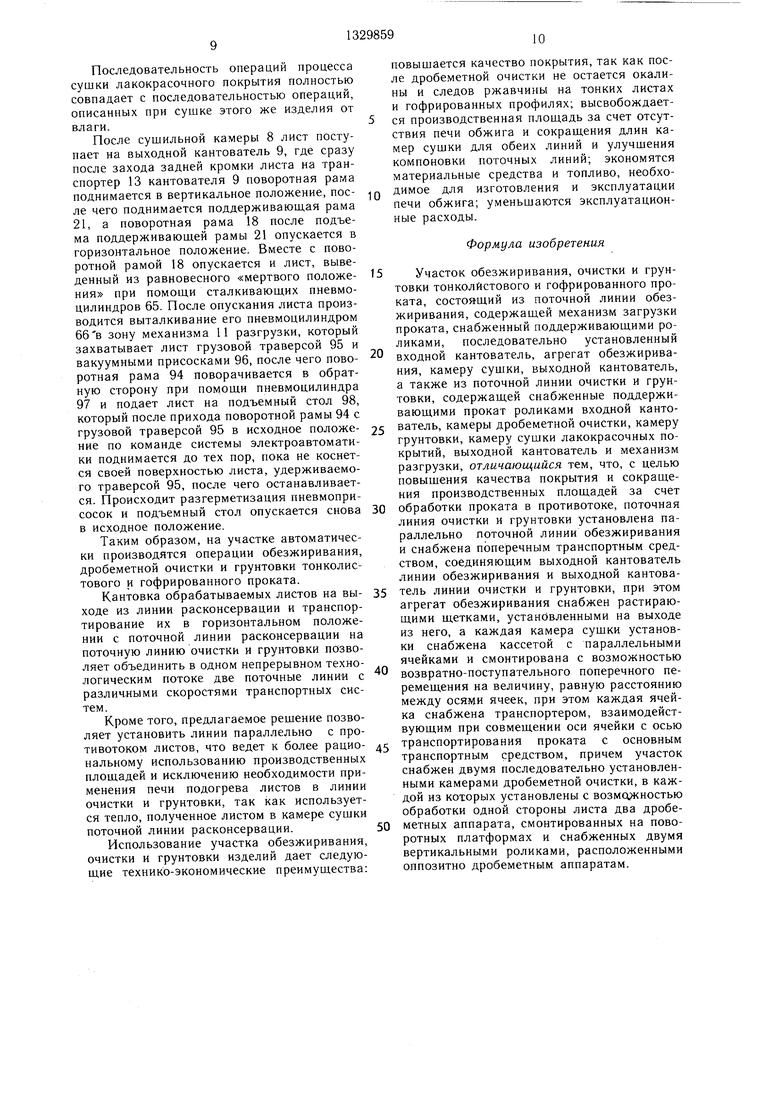

На фиг. 1 изображен предлагаемый участок, обии- 1Й вид; на фиг. z -- кчзре:-; А- А на фи|-. 1; на фиг. о -- разрез 5 -Б на фиг. i; на фи|-. 4 - раз,) ;; iJ- Ь i;;: фнг. 3; на фиг. 5-- - разрез Г - Г sia (})нг. 1: на фи1-. 6 - радзрез ZI --Д на фи| . 5; lia фиг. разрез Е- -1л на фи1 G; на фиг. 8 ;)азрсз

ЖЖ на фиг. 1; на фиг. 9 - разрез 3 3

на фиг. 8; на фиг. И) - - разрез И--И на фиг. 1; па фиг. 11 - разрез К -К, на фиг. 1: на фиг. 12 -- разрез Л--Л на фиг. И.

Участок обезжиривания, очис тк -; i I pyi - товки тонколистового проката к гофрярг.- ванного профиля состоит из ДВУХ iiaijajuieJH-,- по расиоложенных iiOT04H)ix . Ji/liiии обезжиривания и линии очистк:-: и i-pyirroii- ки. Поточная ли1;ия обезжириз; иия сос - пит из следующего последозательго р а сетка; с;:- ного оборудования: входного кантователя ,. агрегата 2 обезжиривания, камеры 3 cyniKVi проката от в.паги, выхол.ного калтователк 4.

Поточная линия очкстки и rpyiST( содержит еледующее иоследов;:ггель1Ю пас:- ставлеиное оборудование; входной ла}ггова- тель 5, конструкция которого анал.огична конструкции входного кантователя i, дробо- метный агрегат 6, камеру 7 грунтовки, камеру 8 сушки ;;акокрасочиыл покрытий и выходной кантователь 9, но когигггп кнли- аналогичный выходному кан гователк: Б.

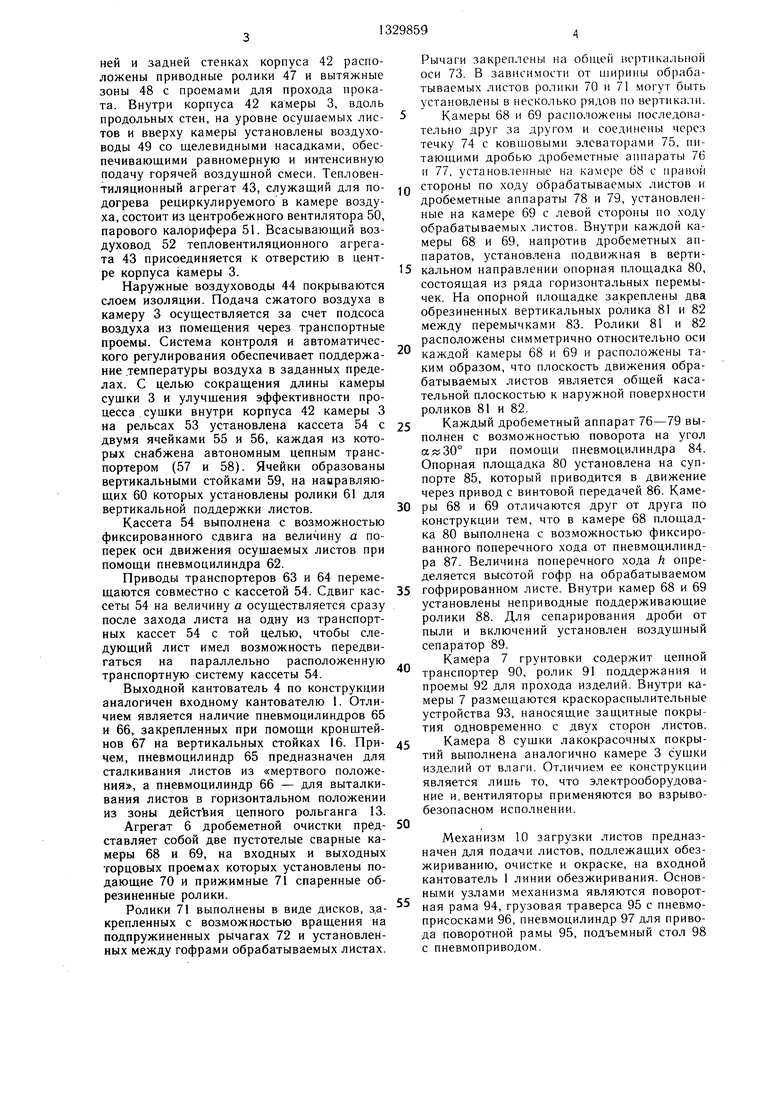

Нагрузка изделий на кантог .ач е.Ти 1 осуществляется ме.чанизмом 10 загрузки, а В1м- грузка изделий с выходного кантопа ге,1я 9 осуик ствляется меха1 измом 1 1 иазгр ЗКгГ Выход 1ой кантователь 4 поточнс. й .;:чи1-;и обез.жпривания соединил; ценглл.м трансис.м.ь тер ом 12 с вхолл .ым кантов с геле:.; 5 гю- точпой линии очистки и груитозки. Входной кантователь 1 еодержит пеиной полы анг 3i для вертикального нерем(м.нении TOHKC juseTO- вого и гофрированного проката, на бесконечной цепи которого закренлешя несун1ие каретки 14, уетаповлен.пые с огфедел.енным 1нагом. Рольганг 13 уетанов.лсн но на раме 15, на которой )асно.ло: Ке Ь вертикальный стойки 16 с поддержизаклцими роликами 17 и поворотная рама 18, которая от пневмонривода 1) можег бьггь ycTaiioii- лена в вертикалыюе либо г -ри:к)нта.-.ьное положение, а вместе с новорсугной рамой 18

0

5

занк.мает соотзгтствуюсхее положение и об- )абатываемый лист. Ма BCpTHKajH Hbix стойках 16 устаногздеиа с возможностью подъе- i Ki и OHycKasn- -ri от и ;евмонривода 20 нод- дг рживающая рама 21, на которой установ- ,1ены ролики 22 и 2.н.

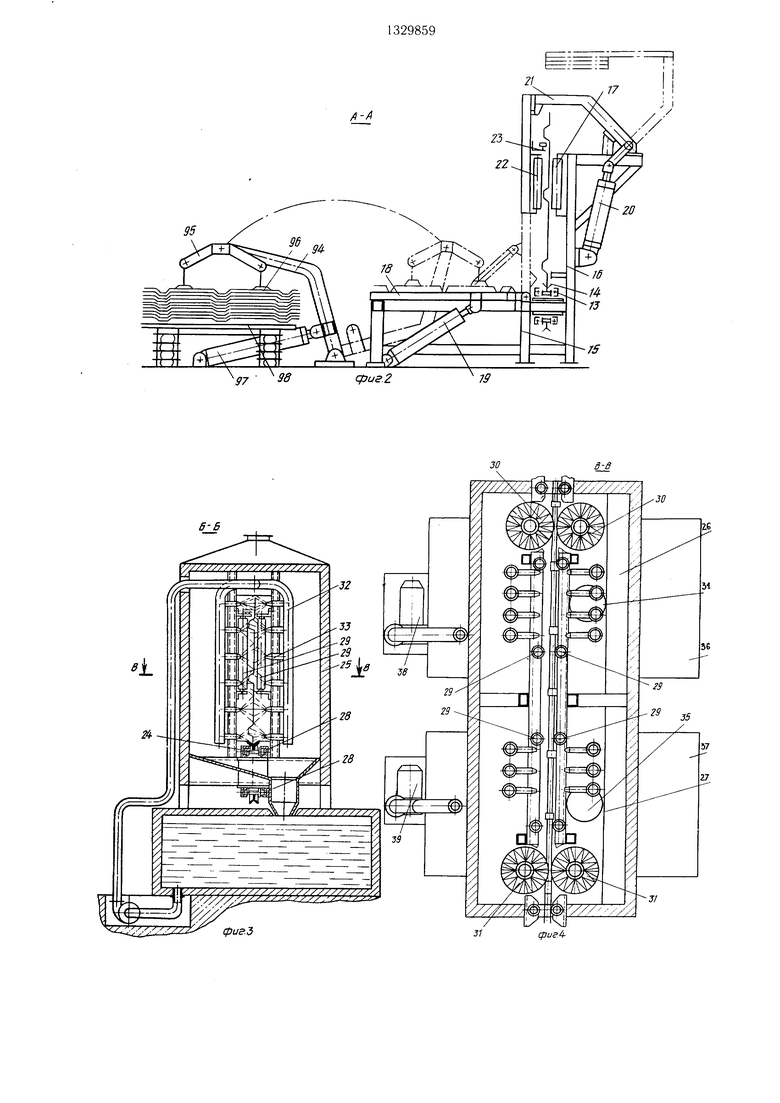

Агрегат 2 обезжиривания представляет собой устройство для ;леханической и струйной обработки с замкнутой системой цир- лулирования ненрерывиого действия, содер- д.аншй ценной рольганг 24, аналогичный цепному рольгапгу 13 кантователя 1. Агрегат в зН юлнен в виде проходного топпеля 25, оазделенного на две зоны: зону 26 обезжиривания и зону 27 иромывки. С наружной стороны тонпе.ль 25 покрывается слоем тенло- :-1золядии. ia днище тоннеля уетановлены чан)а зля:-01иие 28 для цепного рольганга 24. З.л5 1СддС 1Жг:и прокач а установлены ци- чинд.ричсскг.е г олики 29. Со стороны входа uscTa установ..1ены д::.-е моющие Г;риводпые з.етки 30 со .)и из каиролопа, а со стороны ныхода - две апа.тогичные нлетки 31 Л,.:1Я раст1 1рания кане.чь жидкоети, выполнен- i-ibie с возможностыс; регу.ирования расстояния оси транспортера по оси вра- цени;-: HieTOK. fio боковым сторонам тонне- .я 25, вдоль степ, оасно.ложены контуры КЗ труб 32 с еог.лами-наеадками 33. Днище тоинеля 25 BijH .o.nHen o в виде двух ванн 34 и 35 со стекапи. но которым моюп;ий раствор и иромыночиая 5ода стекакгг в соот- зетствуюпгие баки 36 и 37, один из которых (36) н)едназначе; .для моющего раст- :- .ора, а второй (37) л-ля нромывочной водьг

Рядом с баками 36 н 37 расположены HacocHijie установки 38 и 39, подаюигие моющий раствор и юмывочную воду в кот у- ры 32 для струйной об ;а ботки и к мою- п,им щеткам 30.

Со стороны вход;-1 и выхода изделий в верхней части агрегата установлены вытяжные зонты 40 п 4i, патрубки которых соединяются с трубо ;роводом принудительной зеит1 ЛЯ П1гГ обес1и::чг;;:1йюп.1,ей попадание го- ;: -iero во:5д .а через проемь в цех.

Зона 27 промывки И5едпазпачена для струйного обмь;иа с замкнутой системой циркулирования иэомывочной воды, подогретой дЬ t -7Q-W°C.

Но конструкции зона 27 промывки аи.ало- :ч1чна зоне обезжиривания только плетки 31, которые установлены на выходе из ;-;оны , ||Г)с-дпазщгчены д.чя растирания капель н.: нове рхности обезжириваемых листов с целью повь 11:1ения скорости CyniKVI.

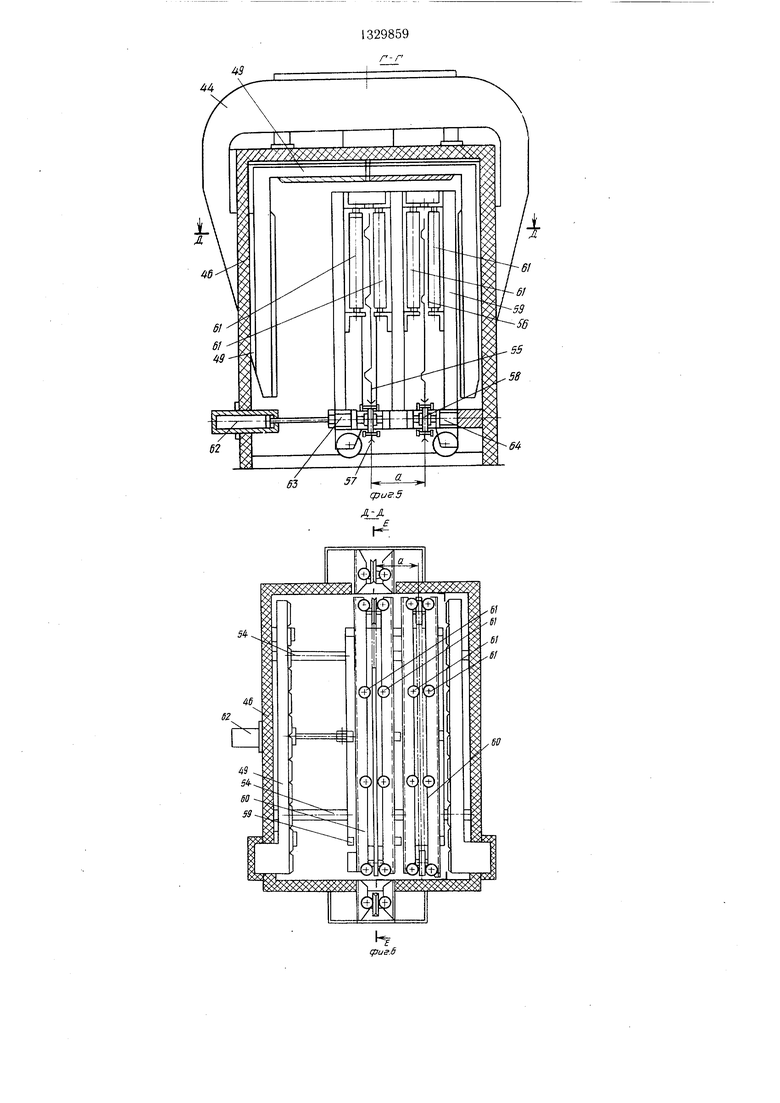

Камера 3 сутки проката от влаги- состоит КЗ корнуса 42, тенловентиляционного агре1 ата 43 с воздуховодами 44 и двух пытяжны;; ве)ггиляторов 45. Корпус 42 камеры 3 нредстав.ляет собой каркас, сва)ен- |ый мз про(|1ильной стали и (бпjитый листовой сталью. Пространство между обшивкой заполнено мипералпной ватой 46. На передней и задней стенках корпуса 42 расположены приводные ролики 47 и вытяжные зоны 48 с проемами для прохода проката. Внутри корпуса 42 камеры 3, вдоль продольных стен, на уровне осушаемых листов и вверху камеры установлены воздуховоды 49 со щелевидными насадками, обеспечивающими равномерную и интенсивную подачу горячей воздушной смеси. Тепловен- тиляционный агрегат 43, служащий для подогрева рециркулируемого в камере воздуха, состоит из центробежного вентилятора 50, парового калорифера 51. Всасывающий воздуховод 52 тепловентиляционного агрегата 43 присоединяется к отверстию в центре корпуса камеры 3.

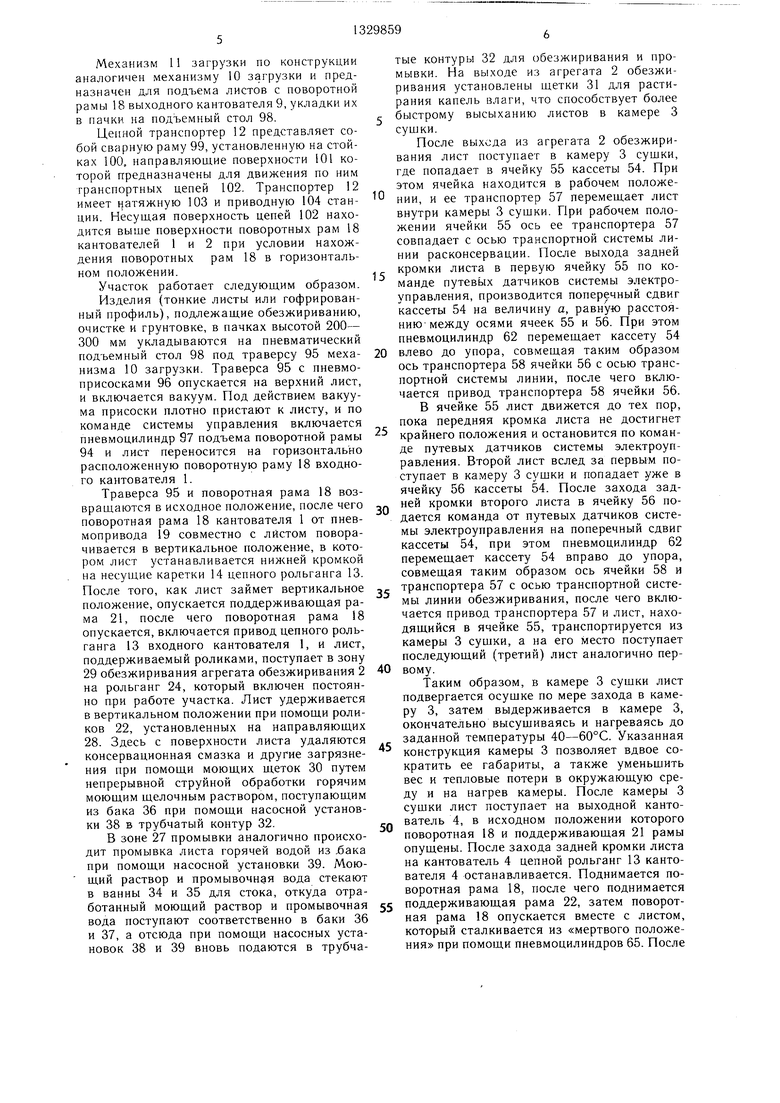

Наружные воздуховоды 44 покрываются слоем изоляции. Подача сжатого воздуха в камеру 3 осуществляется за счет подсоса воздуха из помещения через транспортные проемы. Система контроля и автоматического регулирования обеспечивает поддержание .температуры воздуха в заданных пределах. С целью сокращения длины камеры сушки 3 и улучшения эффективности процесса сушки внутри корпуса 42 камеры 3 на рельсах 53 установлена кассета 54 с двумя ячейками 55 и 56, каждая из которых снабжена автономным цепным транспортером (57 и 58). Ячейки образованы вертикальными стойками 59, на навравляю- щих 60 которых установлены ролики 61 для вертикальной поддержки листов.

Кассета 54 выполнена с возможностью фиксированного сдвига на величину а поперек оси движения осушаемых листов при помощи пневмоцилиндра 62.

Приводы транспортеров 63 и 64 перемещаются совместно с кассетой 54. Сдвиг кассеты 54 на величину а осуществляется сразу после захода листа на одну из транспортных кассет 54 с той целью, чтобы следующий лист имел возможность передвигаться на параллельно расположенную транспортную систему кассеты 54.

Выходной кантователь 4 по конструкции аналогичен входному кантователю I. Отличием является наличие пневмоцилиндров 65 и 66, закрепленных при помощи кронштейнов 67 на вертикальных стойках 16. Причем, пневмоцилиндр 65 предназначен для сталкивания листов из «мертвого положения, а пневмоцилиндр 66 - для выталкивания листов в горизонтальном положении из зоны действия цепного рольганга 13.

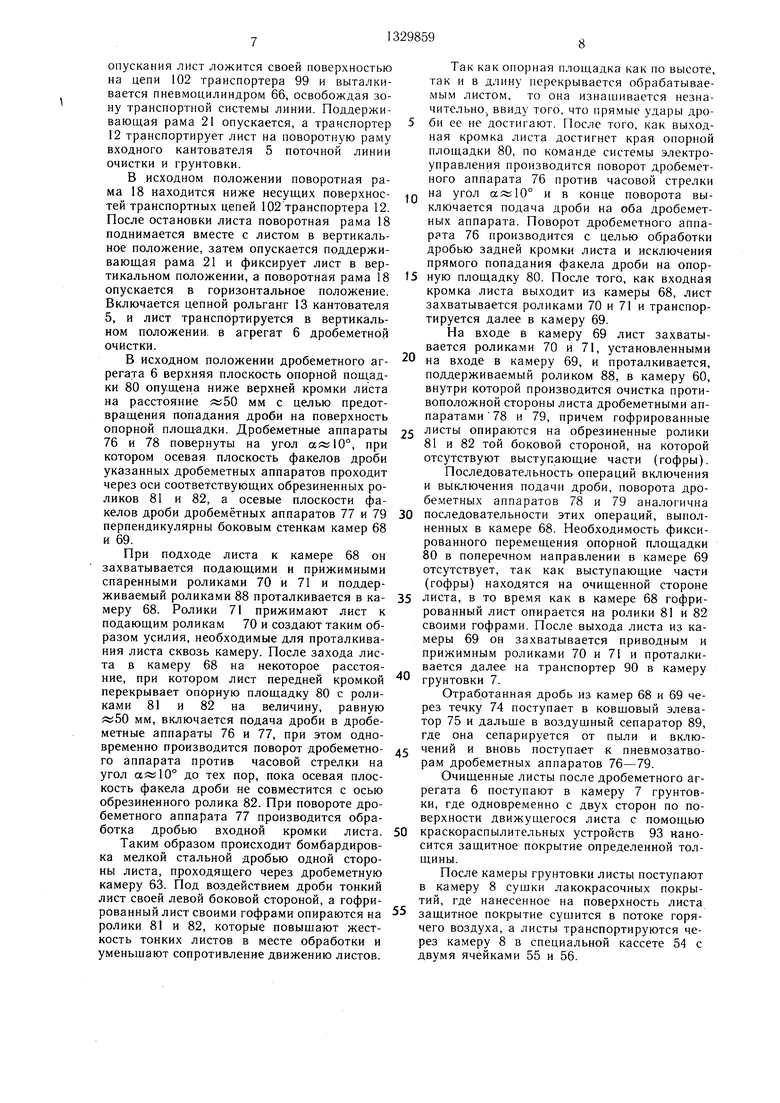

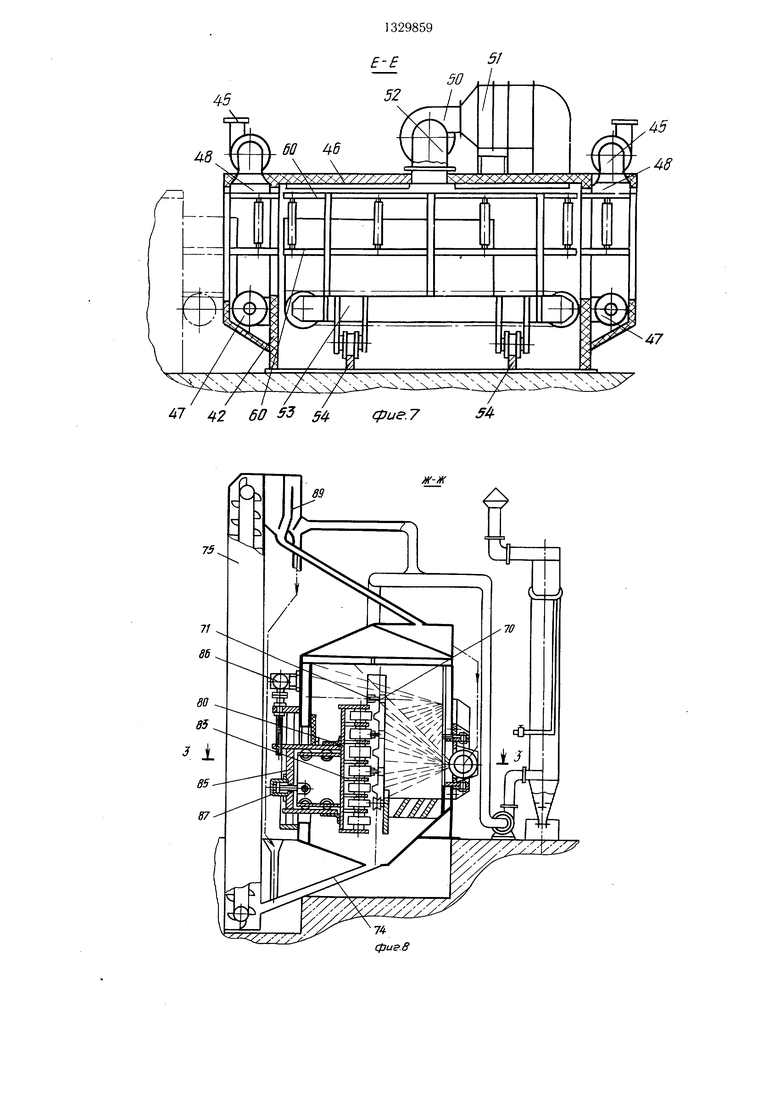

Агрегат 6 дробеметной очистки представляет собой две пустотелые сварные камеры 68 и 69, на входных и выходных торцовых проемах которых установлены подающие 70 и прижимные 71 спаренные об- резиненные ролики.

Ролики 71 выполнены в виде дисков, закрепленных с возможностью вращения на подпружиненных рычагах 72 и установленных между гофрами обрабатываемых листах.

Рычаги закреплены на общей вертикальной оси 73. В зависимости от ширины обрабатываемых листов ролики 70 и 71 могут быть установлены в несколько рядов по вертика. Н. 5Камеры 68 и 69 расположены последовательно друг за другом и соединены через течку 74 с ковшовыми элеваторами 75, питающими дробью дробеметные аппарать, 76 и 77, установленные на камере 68 с правой .Q стороны по ходу обрабатываемых листов и дробеметные аппараты 78 и 79, установленные на камере 69 с левой стороны по ходу обрабатываемых листов. Внутри каждой камеры 68 и 69, напротив дробеметных аппаратов, установлена подвижная в верти- 15 кальном направлении опорная площадка 80, состоящая из ряда горизонтальных перемычек. На опорной площадке закреплены два обрезиненных вертикальных ролика 81 и 82 между перемычками 83. Ролики 81 и 82 расположены симметрично относительно оси

каждой камеры 68 и 69 и расположены таким образом, что плоскость движения обрабатываемых листов является общей касательной плоскостью к наружной поверхности роликов 81 и 82.

5 Каждый дробеметный аппарат 76-79 выполнен с возможностью поворота на угол а 30° при помощи пневмоцилиндра 84. Опорная площадка 80 установлена на суппорте 85, который приводится в движение через привод с винтовой передачей 86. Каме0 ры 68 и 69 отличаются друг от друга по конструкции тем, что в камере 68 площадка 80 выполнена с возможностью фиксированного поперечного хода от пневмоцилиндра 87. Величина поперечного хода /г определяется высотой гофр на обрабатываемом

5 гофрированном листе. Внутри камер 68 и 69 установлены неприводные поддерживающие ролики 88. Для сепарирования дроби от пыли и включений установлен воздушный сепаратор 89.

Камера 7 грунтовки содержит цепной

транспортер 90, ролик 91 поддержания и проемы 92 для прохода изделий. Внутри камеры 7 размещаются краскораспылительные устройства 93, наносящие защитные покрытия одновременно с двух сторон листов.

5 Камера 8 сушки лакокрасочных покрытий выполнена аналогично камере 3 с ушки изделий от влаги. Отличием ее конструкции является лишь то, что электрооборудование и. вентиляторы применяются во взрыво- безопасном исполнении.

0

Механизм 10 загрузки листов предназначен для подачи листов, подлежащих обезжириванию, очистке и окраске, на входной кантователь 1 линии обезжиривания. Основными узлами механизма являются поворот5 ная рама 94, грузовая траверса 95 с пневмо- присосками 96, пневмоцилиндр 97 для привода поворотной рамы 95, подъемный стол 98 с пневмоприводом.

Механизм 11 загрузки по конструкции аналогичен механизму 10 загрузки и предназначен для подъема листов с поворотной рамы 18 выходного кантователя 9, укладки их в пачки на подъемный стол 98.

Цепной транспортер 12 представляет собой сварную раму 99, установленную на стойках 100. направляющие поверхности 101 которой предназначены для движения по ним транспортных цепей 102. Транспортер 12 имеет 1 атяжную 103 и приводную 104 станции. Несущая поверхность цепей 102 находится выше поверхности поворотных рам 18 кантователей 1 и 2 при условии нахождения поворотных рам 18 в горизонтальном положении.

Участок работает следующим образом.

Изделия (тонкие листы или гофрированный профиль), подлежащие обезжириванию, очистке и грунтовке, в пачках высотой 200- 300 мм укладываются на пневматический подъемный стол 98 под траверсу 95 механизма 10 загрузки. Траверса 95 с пневмо- присосками 96 опускается на верхний лист, и включается вакуум. Под действием вакуума присоски плотно пристают к листу, и по команде системы управления включается пневмоцилиндр 97 подъема поворотной рамы 94 и лист переносится на горизонтально расположенную поворотную раму 18 входного кантователя 1.

Траверса 95 и поворотная рама 18 возвращаются в исходное положение, после чего поворотная рама 18 кантователя 1 от пневмопривода 19 совместно с листом поворачивается в вертикальное положение, в котором лист устанавливается нижней кромкой на несущие каретки 14 цепного рольганга 13. После того, как лист займет вертикальное положение, опускается поддерживающая рама 21, после чего поворотная рама 18 опускается, включается привод цепного рольганга 13 входного кантователя 1, и лист, поддерживаемый роликами, поступает в зону 29 обезжиривания агрегата обезжиривания 2 на рольганг 24, который включен постоянно при работе участка. Лист удерживается в вертикальном положении при помощи роликов 22, установленных на направляющих 28. Здесь с поверхности листа удаляются консервационная смазка и другие загрязнения при помощи моющих щеток 30 путем непрерывной струйной обработки горячим моющим щелочным раствором, поступающим из бака 36 при помощи насосной установки 38 в трубчатый контур 32.

В зоне 27 промывки аналогично происходит промывка листа горячей водой из ака при помощи насосной установки 39. Моющий раствор и промывочная вода стекают в ванны 34 и 35 для стока, откуда отработанный моющий раствор и промывочная вода поступают соответственно в баки 36 и 37, а отсюда при помощи насосных установок 38 и 39 вновь подаются в трубча0

5

0

5

0

5

0

5

0

5

тые контуры 32 для обезжиривания и промывки. На выходе из агрегата 2 обезжиривания установлены щетки 31 для растирания капель влаги, что способствует более быстрому высыханию листов в камере 3 сущки.

После выхода из агрегата 2 обезжиривания лист поступает в камеру 3 сущки, где попадает в ячейку 55 кассеты 54. При этом ячейка находится в рабочем положении, и ее транспортер 57 перемещает лист внутри камеры 3 сущки. При рабочем положении ячейки 55 ось ее транспортера 57 совпадает с осью транспортной системы линии расконсервации. После выхода задней кромки листа в первую ячейку 55 по команде путевь1х датчиков системы электроуправления, производится поперечный сдвиг кассеты 54 на величину а, равную расстоянию между осями ячеек 55 и 56. При этом пневмоцилиндр 62 перемещает кассету 54 влево до упора, совмещая таким образом ось транспортера 58 ячейки 56 с осью транспортной системы линии, после чего включается привод транспортера 58 ячейки 56.

В ячейке 55 лист движется до тех пор, пока передняя кромка листа не достигнет крайнего положения и остановится по команде путевых датчиков системы электроуправления. Второй лист вслед за первым поступает в камеру 3 сущки и попадает уже в ячейку 56 кассеты 54. После захода задней кромки второго листа в ячейку 56 подается команда от путевых датчиков системы электроуправления на поперечный сдвиг кассеты 54, при этом пневмоцилиндр 62 перемещает кассету 54 вправо до упора, совмещая таким образом ось ячейки 58 и транспортера 57 с осью транспортной системы линии обезжиривания, после чего включается привод транспортера 57 и лист, находящийся в ячейке 55, транспортируется из камеры 3 сущки, а на его Место поступает последующий (третий) лист аналогично первому.

Таким образом, в камере 3 сущки лист подвергается осущке по мере захода в камеру 3, затем выдерживается в камере 3, окончательно высущиваясь и нагреваясь до заданной температуры 40-60°С. Указанная конструкция камеры 3 позволяет вдвое сократить ее габариты, а также уменьщить вес и тепловые потери в окружающую среду и на нагрев камеры. После камеры 3 сущки лист поступает на выходной кантователь 4, в исходном положении которого поворотная 18 и поддерживающая 21 рамы опущены. После захода задней кромки листа на кантователь 4 цепной рольганг 13 кантователя 4 останавливается. Поднимается поворотная рама 18, после чего поднимается поддерживающая рама 22, затем поворотная рама 18 опускается вместе с листом, который сталкивается из «мертвого положения при помощи пневмоцилиндров 65. После

опускания лист ложится своей поверхностью на цепи 102 транспортера 99 и выталкивается пневмоцилиндром 66, освобождая зону транспортной системы линии. Поддерживающая рама 21 опускается, а транспортер 12 транспортирует лист на поворотную раму входного кантователя 5 поточной линии очистки и грунтовки.

В исходном положении поворотная рама 18 находится ниже несущих поверхностей транспортных цепей 102 транспортера 12. После остановки листа поворотная рама 18 поднимается вместе с листом в вертикальное положение, затем опускается поддерживающая рама 21 и фиксирует лист в вертикальном положении, а поворотная рама 18 опускается в горизонтальное положение. Включается цепной рольганг 13 кантователя 5, и лист транспортируется в вертикальном положении, в агрегат 6 дробеметной очистки.

В исходном положении дробеметного агрегата 6 верхняя плоскость опорной пощад- ки 80 опущена ниже верхней кромки листа на расстояние 50 мм с целью предотвращения попадания дроби на поверхность опорной площ-адки. Дробеметные аппараты 76 и 78 повернуты на угол ал; 10°, при котором осевая плоскость факелов дроби указанных дробеметных аппаратов проходит через оси соответствующих обрезиненных роликов 81 и 82, а осевые плоскости факелов дроби дробеметных аппаратов 77 и 79 перпендикулярны боковым стенкам камер 68 и 69.

При подходе листа к камере 68 он захватывается подающими и прижимными спаренными роликами 70 и 71 и поддерживаемый роликами 88 проталкивается в камеру 68. Ролики 71 прижимают лист к подающим роликам 70 и создают таким образом усилия, необходимые для проталкивания листа сквозь камеру. После захода листа в камеру 68 на некоторое расстояние, при котором лист передней кромкой перекрывает опорную площадку 80 с роликами 81 и 82 на величину, равную мм, включается подача дроби в дробе- метные аппараты 76 и 77, при этом одновременно производится поворот дробеметного аппарата против часовой стрелки на угол аж10° до тех пор, пока осевая плоскость факела дроби не совместится с осью обрезиненного ролика 82. При повороте дробеметного аппарата 77 производится обработка дробью входной кромки листа.

Таким образом происходит бомбардировка мелкой стальной дробью одной стороны листа, проходящего через дробеметную камеру 63. Под воздействием дроби тонкий лист своей левой боковой стороной, а гофрированный лист своими гофрами опираются на ролики 81 и 82, которые повышают жесткость тонких листов в месте обработки и уменьшают сопротивление движению листов.

Так как опорная площадка как по высоте, так и в длину перекрывается обрабатываемым листом, то она изнашивается незначительно, ввиду того, что прямые удары дро- 5 би ее не достигают. После того, как выходная кромка листа достигнет края опорной площадки 80, по команде системы электроуправления производится поворот дробеметного аппарата 76 против часовой стрелки ,Q на угол ал; 10° и в конце поворота выключается подача дроби на оба дробеметных аппарата. Поворот дробеметного аппарата 76 производится с целью обработки дробью задней кромки листа и исключения прямого попадания факела дроби на опор- 15 ную площадку 80. После того, как входная кромка листа выходит из камеры 68, лист захватывается роликами 70 и 71 и транспортируется далее в камеру 69.

На входе в камеру 69 лист захватывается роликами 70 и 71, установленными

0 на входе в камеру 69, и проталкивается, поддерживаемый роликом 88, в камеру 60, внутри которой производится очистка противоположной стороны листа дробеметными аппаратами 78 и 79, причем гофрированные

5 листы опираются на обрезиненные ролики 81 и 82 той боковой стороной, на которой отсутствуют выступающие части (гофры). Последовательность операций включения и выключения подачи дроби, поворота дробеметных аппаратов 78 и 79 аналогична

0 последовательности этих операций, выполненных в камере 68. Необходимость фиксированного перемещения опорной площадки 80 в поперечном направлении в камере 69 отсутствует, так как выступающие части (гофры) находятся на очищенной стороне

5 листа, в то время как в камере 68 гофрированный лист опирается на ролики 81 и 82 своими гофрами. После выхода листа из камеры 69 он захватывается приводным и прижимным роликами 70 и 71 и проталкивается далее на транспортер 90 в камеру

0 грунтовки 7.

Отработанная дробь из камер 68 и 69 через течку 74 поступает в ковщовый элеватор 75 и дальще в воздущный сепаратор 89, где она сепарируется от пыли и вклю5 чений и вновь поступает к пневмозатво- рам дробеметных аппаратов 76-79.

Очищенные листы после дробеметного агрегата 6 поступают в камеру 7 грунтовки, где одновременно с двух сторон по поверхности движущегося листа с помощью

0 краскораспылительных устройств 93 наносится защитное покрытие определенной толщины.

После камеры грунтовки листы поступают в камеру 8 сушки лакокрасочных покрытий, где нанесенное на поверхность листа защитное покрытие сушится в потоке горячего воздуха, а листы транспортируются через камеру 8 в специальной кассете 54 с двумя ячейками 55 и 56.

5

Последовательность операций процесса сушки лакокрасочного покрытия полностью совпадает с последовательностью операций, описанных при сушке этого же изделия от влаги.

После сушильной камеры 8 лист поступает на выходной кантователь 9, где сразу после захода задней кромки листа на транспортер 13 кантователя 9 поворотная рама поднимается в вертикальное положение, пос- ле чего поднимается поддерживаюшая рама 21, а поворотная рама 18 после подъема поддерживающей рамы 21 опускается в горизонтальное положение. Вместе с поворотной рамой 18 опускается и лист, выведенный из равновесного «мертвого положе- ния при помош,и сталкивающих пневмо- цилиндров 65. После опускания листа производится выталкивание его пневмоцилиндром 66 в зону механизма 11 разгрузки, который захватывает лист грузовой траверсой 95 и вакуумными присосками 96, после чего пово- ротная рама 94 поворачивается в обратную сторону при помощи пневмоцилиндра 97 и подает лист на подъемный стол 98, который после прихода поворотной рамы 94 с грузовой траверсой 95 в исходное положе- ние по команде системы электроавтоматики поднимается до тех пор, пока не коснется своей поверхностью листа, удерживаемого траверсой 95, после чего останавливается. Происходит разгерметизация пневмопри- сосок и подъемный стол опускается снова в исходное положение.

Таким образом, на участке автоматически производятся операции обезжиривания, дробеметной очистки и грунтовки тонколистового и гофрированного проката.

Кантовка обрабатываемых листов на вы- ходе из линии расконсервации и транспортирование их в горизонтальном положении с поточной линии расконсервации на поточную линию очистки и грунтовки позволяет объединить в одном непрерывном технологическим потоке две поточные линии с различными скоростями транспортных систем.

Кроме того, предлагаемое решение позволяет установить линии параллельно с противотоком листов, что ведет к более рацио- нальному использованию производственных площадей и исключению необходимости применения печи подогрева листов в линии очистки и грунтовки, так как используется тепло, полученное листом в камере сущки поточной линии расконсервации.

Использование участка обезжиривания, очистки и грунтовки изделий дает следующие технико-экономические преимущества:

Q 5 5 0

5

5 0

0

повышается качество покрытия, так как после дробеметной очистки не остается окалины и следов ржавчины на тонких листах и гофрированных профилях; высвобождается производственная площадь за счет отсутствия печи обжига и сокращения длин камер сушки для обеих линий и улучшения компоновки поточных линий; экономятся материальные средства и топливо, необходимое для изготовления и эксплуатации печи обжига; уменьщаются эксплуатационные расходы.

Формула изобретения

Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката, состоящий из поточной линии обезжиривания, содержащей механизм загрузки проката, снабженный поддерживающими роликами, последовательно установленный входной кантователь, агрегат обезжиривания, камеру сушки, выходной кантователь, а также из поточной линии очистки и грунтовки, содержащей снабженные поддерживающими прокат роликами входной кантователь, камеры дробеметной очистки, камеру грунтовки, камеру сушки лакокрасочных покрытий, выходной кантователь и механизм разгрузки, отличающийся тем, что, с целью повышения качества покрытия и сокращения производственных площадей за счет обработки проката в противотоке, поточная линия очистки и грунтовки установлена параллельно поточной линии обезжиривания и снабжена поперечным транспортным средством, соединяющим выходной кантователь линии обезжиривания и выходной кантователь линии очистки и грунтовки, при этом агрегат обезжиривания снабжен растирающими щетками, установленными на выходе из него, а каждая камера сушки установки снабжена кассетой с параллельными ячейками и смонтирована с возможностью возвратно-поступательного поперечного перемещения на величину, равную расстоянию между осями ячеек, при этом каждая ячейка снабжена транспортером, взаимодействующим при совмещении оси ячейки с осью транспортирования проката с основным транспортным средством, причем участок снабжен двумя последовательно установленными камерами дробеметной очистки, в каждой из которых установлены с возмс жностью обработки одной стороны листа два дробе- метных аппарата, смонтированных на поворотных платформах и снабженных двумя вертикальными роликами, расположенными оппозитно дробеметным аппаратам.

95

v

.

/5

cpus.Z

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для очистки и грунтовки изделий | 1980 |

|

SU933390A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Защитное устройство для дробеметной установки | 1984 |

|

SU1296389A1 |

| Линия металлизации проката | 1982 |

|

SU1047991A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Механизированная поточная линия обработки листовых материалов | 1980 |

|

SU874227A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| ОСЕСОЙЗНАЙ p^t^ASfiiaBO!':- | 1972 |

|

SU329258A1 |

| 1 ЬС^СОЮЗНАП | 1973 |

|

SU380743A1 |

| Автоматическая линия для изготовления пружин | 1980 |

|

SU929403A1 |

Изобретение относится к обезжириванию и очистке тонколистового и гофрированного проката от консервационной смазки, ржавчины, окалины и других загрязнений, нанесению на поверхность проката защитных покрытий и может найти применение в различных отраслях народного хозяйства. Цель изобретения - повышение качества покрытия и сокращение производственных площадей за счет обработки проката в противотоке. Изделия, подлежащие обезжириванию, очистке и грунтовке, поступают на механизм 10 загрузки, после чего прохо иЛ Л ( h- / дят в зону обезжиривания агрегата 2 обезжиривания, где с поверхности листа удаляется консервационная смазка, далее в зоне промывки происходит промывка листа горячей водой. После выхода из агрегата 2 обезжиривания лист поступает в камеру 3 сушки, где попадает в ячейки кассеты. Второй лист вслед за первым поступает в камеру 3 сушки и попадает уже в другую ячейку кассеты и так далее. Из камеры 3 сушки лист поступает на выходной кантователь 4. При поступлении листа в дробеметный агрегат 6 происходит бомбардировка мелкой стальной дробью одной стороны листа. Поворот дробеметного аппарата производится с целью обработки дробью задней кромки листа. В дальнейшем очищенные листы после дробеметного агрегата 6 поступают в камеру 7 грунтовки и в камеру 8 сушки лакокрасочных покрытий. Использование предлагаемого участка позволяет повысить качество покрытий, высвободить производственные площади, уменьшить эксплуатационные расходы. 12 ил. (С ел 1 / /2 со N5 СО СХ) ел со f 5 Ж

б-Б

.1

-в

J

qjusA

(риг. 5

S445

:-/-:-- -Ж-уС

if.2 60 S3 54фие.7

.

N

47

е.7

. ,.v4 / ,-

V X XV X/

N.. S4

75

-ж

3 3

(риг Я

h-77

фиг. 10

фus.ff

rffff

/Li

702Ю1

Фаг./2

| Технология судостроения, 1973, № 7, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-09—Подача