Область техники, к которой относится изобретение

Настоящее изобретение относится к контролю стеклянной посуды, такой как стеклотарные изделия, а более конкретно - к способу и установке для транспортировки стеклянной посуды через ряд позиций визуального контроля.

Уровень техники

При изготовлении стеклянной посуды, такой как стеклотарные изделия, могут возникнуть различные отклонения или изменения, которые влияют на коммерческую приемлемость тарных изделий. Эти отклонения, именуемые "коммерческими изменениями", могут касаться размерных характеристик тарного изделия, таких как отделка тарного изделия, характеристики поверхности, которые влияют на приемлемую работу тарного изделия, такие как поверхностные отклонения в герметизирующей поверхности тарного изделия, или изменения, такие как раковины или трещины в отделке, боковой стенке или дне тарного изделия. Кроме того, обычно на каждом тарном изделии формуют знаки, указывающие технологическую форму, в которой это тарное изделие изготовлено, в целях контроля и управления качеством. В патенте США №4378493 проиллюстрирован транспортер дископальцевого типа для последовательного приема тарных изделий с загрузочного транспортера и транспортировки тары через ряд позиций контроля. По меньшей мере, на некоторых таких позициях, тарное изделие удерживается на месте и поворачивается вокруг его центральной оси, одновременно подвергаясь электрооптическому контролю на предмет обнаружения коммерческих изменений и/или кода технологической формы. Термин "контроль" употребляется в его самом широком смысле, охватывая любой оптический, электрооптический, механический или электрический контроль или действие с тарным изделием для измерения или определения потенциально изменяемых характеристик, к числу которых относятся, но не ограничивают это число, коды технологических форм и коммерческие изменения.

Сущность изобретения

Общая задача настоящего изобретения состоит в том, чтобы разработать установку и способ шагового перемещения изделий, таких как стеклянная посуда, как стеклотарные изделия, через ряд позиций, таких как позиции, на которых тарные изделия контролируют на предмет обнаружения коммерческих изменений и/или считывания информации о технологической форме, в которой тарные изделия изготовлены. Среди более конкретных задач изобретения находятся задачи разработки способа и установки, которые отличаются повышенной скоростью транспортировки, а значит, и повышенной пропускной способностью через ряд позиций контроля, являются технологически гибкими, обеспечивают реализацию огромного множества способов оптического, электрооптического, электрического или механического контроля на позициях контроля, создают возможность адаптации к повышенному количеству позиций контроля, предпочтительно предусматривающих все необходимые варианты контроля в отдельной машине, обеспечивают беспрепятственный осмотр тарного изделия для повышения технологической гибкости электрооптического контроля и/или обеспечивают прием тарных изделий разных диаметров и разной высоты.

Установка для шагового перемещения стеклянной посуды, такой как тарные изделия, через ряд позиций, таких как позиции электрооптического или механического контроля, в соответствии с предпочтительным в настоящее время конкретным вариантом осуществления изобретения включает в себя первую и вторую круговые матрицы чередующихся противоположных захватных пальцев, установленных на соответствующей первой и второй каретках. Каретки выполнены с возможностью поворота вокруг общей оси, причем, по меньшей мере, одна из кареток выполнена с возможностью поворота относительно другой для перемещения пальцев соответствующих матриц друг к другу и друг от друга для захвата и освобождения стеклянной посуды. Каретки также выполнены с возможностью совместного поворота вокруг общей оси для транспортировки каждого изделия стеклянной посуды через ряд позиций. В предпочтительном конкретном варианте осуществления каждая каретка соединена с соответствующим двигателем для поворота независимо друг относительно друга и совместно друг с другом вокруг общей оси. Первая каретка предпочтительно расположена выше второй каретки и соединена со своим соответствующим двигателем посредством вала, который проходит вдоль общей оси. Вторая каретка соединена со своим соответствующим двигателем посредством гильзы, которая окружает вал.

Каждая каретка предпочтительно содержит центральную ступицу, соединенную с ее соответствующим двигателем, и периферийную часть, на которой установлены пальцы. Периферийная часть каждой каретки предпочтительно включает в себя кольцевой обод, соединенный с соответствующей ступицей, и множество кольцевых сегментов, установленных с возможностью демонтажа на кольцевом ободе с помощью быстро размыкаемых фиксаторов. Кольцевые сегменты имеют проходящие радиально наружу ответвления, на которых установлены пальцы, причем ответвления на первой каретке расположены в шахматном порядке между ответвлениями на второй каретке, так что пальцы каждой пары смещены на некоторый угол друг относительно друга. Пальцы одной матрицы установлены в фиксированном положении на соответствующей каретке, тогда как пальцы другой матрицы упруго отклоняются к пальцам упомянутой одной матрицы для адаптации к размерным отклонениям изделий стеклянной посуды. На контактирующей со стеклянной посудой поверхности каждого пальца предпочтительно осажден слой упругого материала для упругого контакта с изделиями стеклянной посуды и одновременного снижения проскальзывания изделий или их повреждения.

Ролик привода в предпочтительном конкретном варианте осуществления изобретения расположен с возможностью контакта с изделием стеклянной посуды и вращения этого изделия, по меньшей мере, на одной из позиций, и на этой позиции расположены опорная подушка и опорный ролик для опирания изделия стеклянной посуды во время вращения. Рядом с опорной подушкой расположена пара разнесенных на некоторый угол регулировочных роликов для удержания изделия в нужном положении, когда это изделие вращается с помощью ролика привода. Регулировочные ролики могут быть установлены с возможностью их регулирования друг относительно друга и относительно оси поворота кареток с целью адаптации к изделиям стеклянной посуды отличающихся размеров. В альтернативном варианте, регулировочные ролики могут быть установлены в фиксированном положении на опорном основании роликов, и их можно заменять для адаптации к тарным изделиям отличающегося диаметра. Ролик привода соединен с соответствующим электрическим двигателем и предпочтительно выполнен с возможностью избирательного поворота со вхождением в контакт и выходом из контакта с изделием стеклянной посуды на соответствующей позиции.

Способ транспортировки стеклянной посуды через ряд позиций в соответствии с предпочтительным в настоящее время конкретным вариантом осуществления изобретения заключается в том, что обеспечивают первую и вторую круговые матрицы чередующихся противоположных захватных пальцев, перемещают, по меньшей мере, одну из матриц к другой для одновременного захвата изделий стеклянной посуды на позициях, одновременно поворачивают первую и вторую матрицы вокруг общей оси для осуществления шагового перемещения изделий стеклянной посуды между позициями, а затем перемещают, по меньшей мере, одну из матриц от другой для освобождения изделий стеклянной посуды на позициях. Позиции предпочтительно расположены через равные угловые интервалы вокруг общей оси поворота, а этапы захвата, поворота и освобождения изделий поочередно повторяются для транспортировки изделий через все позиции. На одной из позиций предпочтительно расположен загрузочный транспортер, а на другой из позиций - разгрузочный транспортер, предназначенные для транспортировки тары в установку согласно изобретению и из нее. По меньшей мере, на одной из позиций, каждое изделие стеклянной посуды поочередно контролируют на предмет обнаружения коммерческих отклонений или информации о технологической форме, в которой это изделие изготовлено.

Перечень чертежей

Изобретение с его дополнительными задачами, признаками и преимуществами можно будет лучше всего понять, изучив нижеследующее описание, прилагаемую формулу изобретения и чертежи, где

на фиг.1 представлено фрагментарное перспективное изображение установки для шагового перемещения стеклянной посуды через ряд позиций в соответствии с предпочтительным в настоящее время конкретным вариантом осуществления изобретения, причем для иллюстрации технических подробностей некоторые части не показаны,

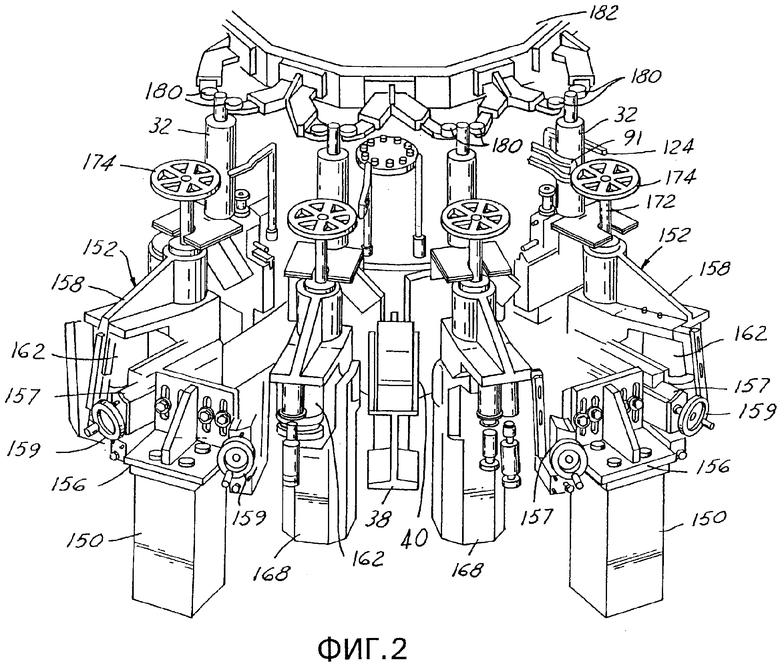

на фиг.2 представлено фрагментарное перспективное изображение установки, показанной на фиг.1, но с частями, которые не были показаны для иллюстрации технических подробностей,

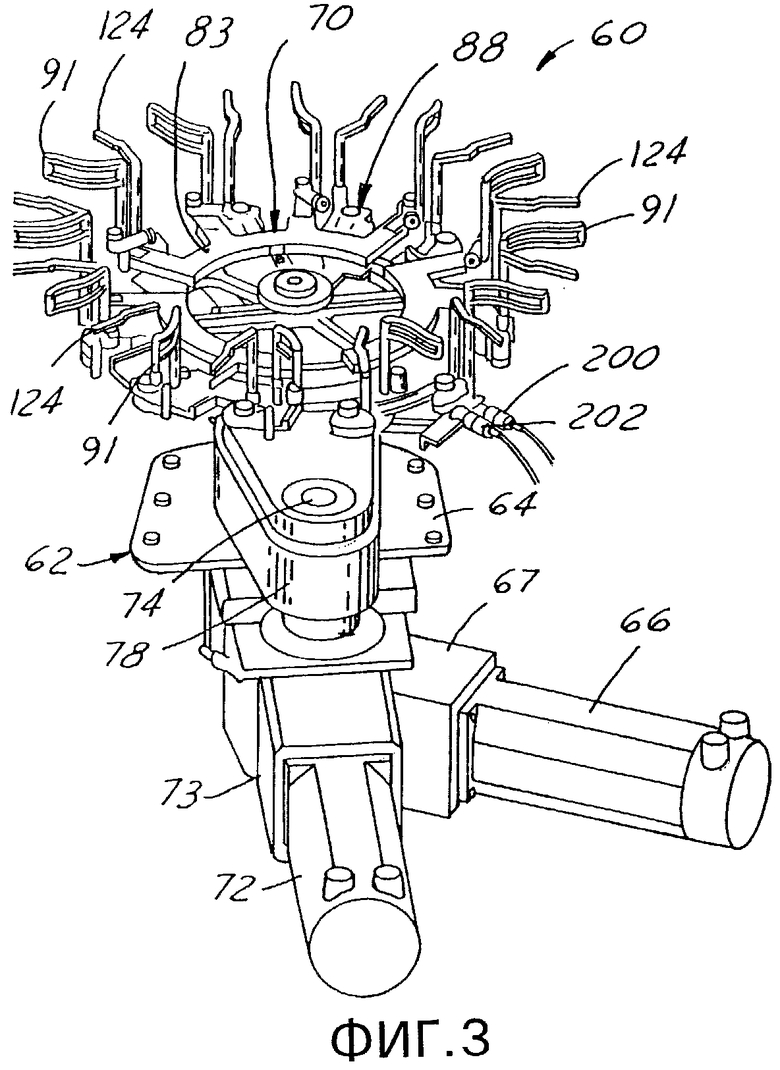

на фиг.3 представлено перспективное изображение субузла блока привода кареток в установке, показанной на фиг.1 и 2,

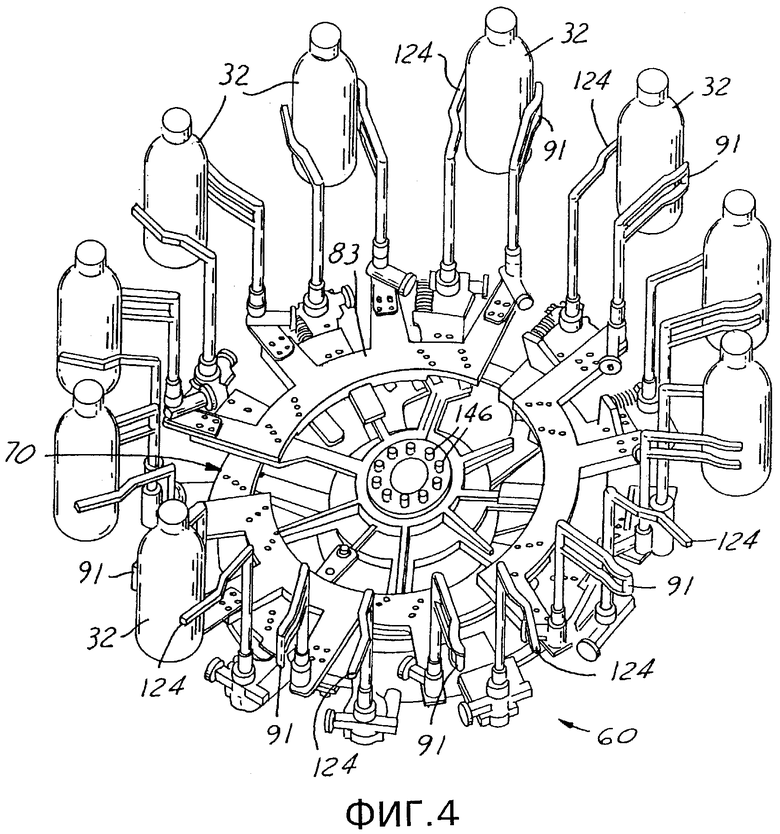

на фиг.4 представлено фрагментарное перспективное изображение узла кареток, показанного на фиг.3, захватывающего тарные изделия с целью транспортировки между позициями,

на фиг.5 представлено перспективное изображение первой или верхней каретки в узле, показанном на фиг.3 и 4,

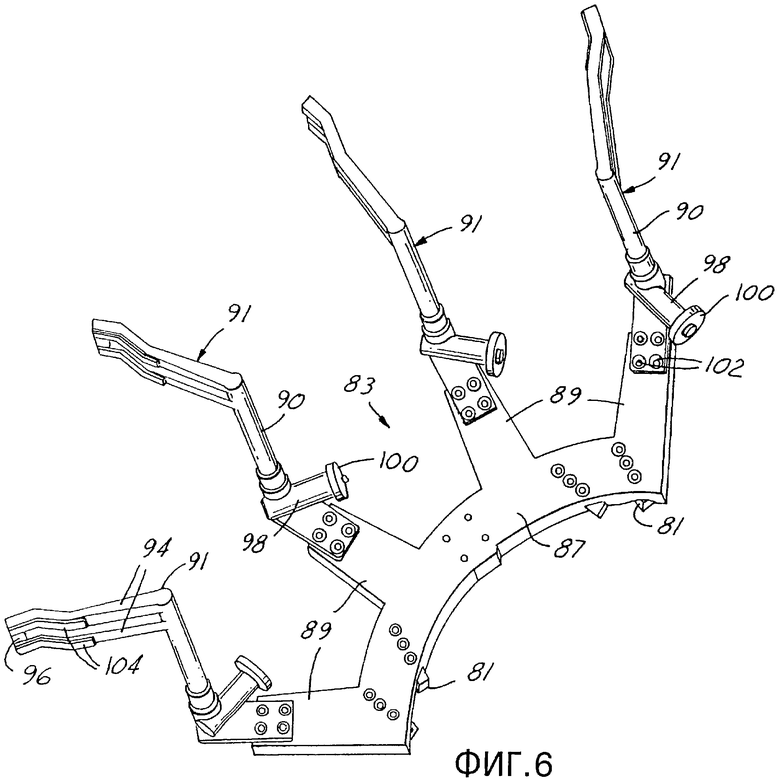

на фиг.6 представлено перспективное изображение субузла кольцевого сегмента в каретке, показанной на фиг.5,

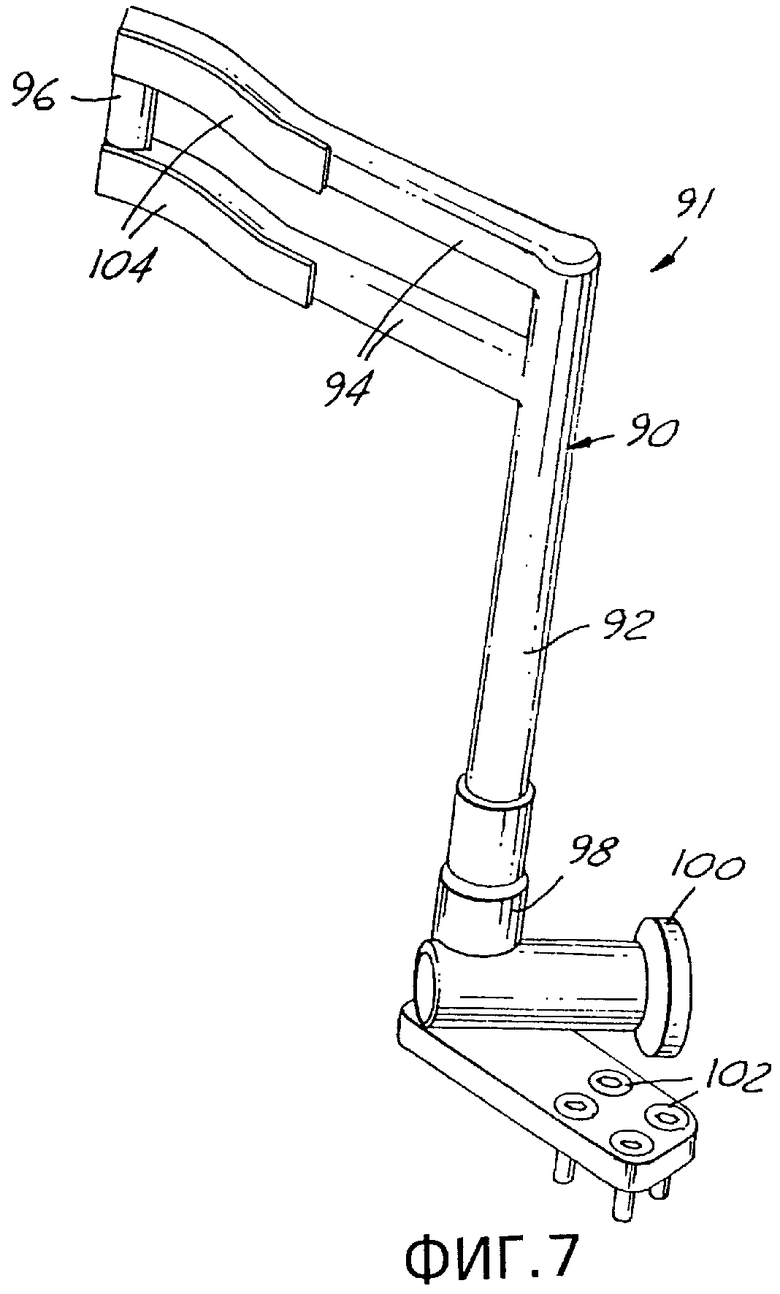

на фиг.7 представлено перспективное изображение узла пальцев в каретке, показанной на фиг.5 и 6,

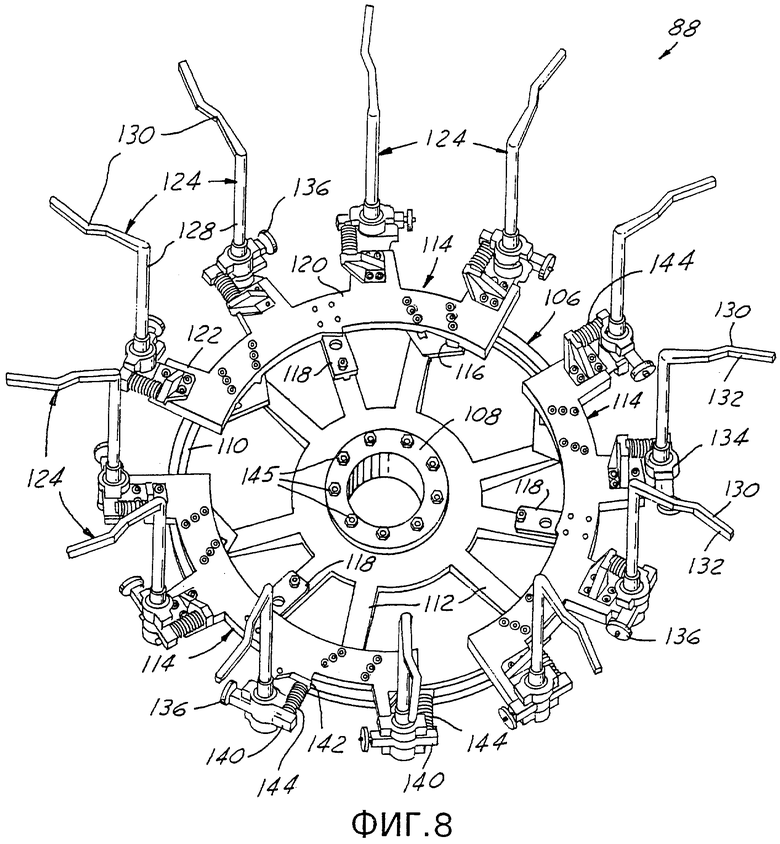

на фиг.8 представлено перспективное изображение второй или нижней каретки в узле кареток, показанном на фиг.3 и 4,

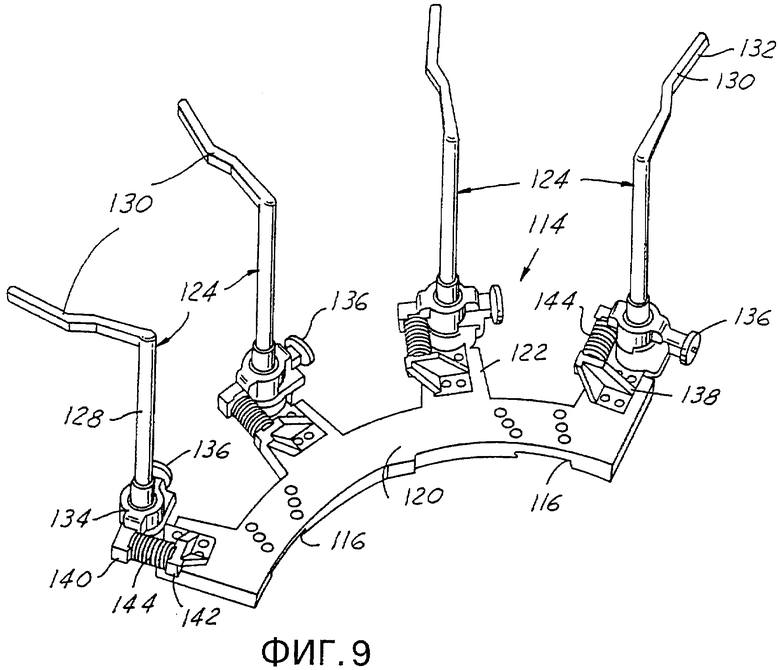

на фиг.9 представлено перспективное изображение субузла кольцевого сегмента в каретке, показанной на фиг.8,

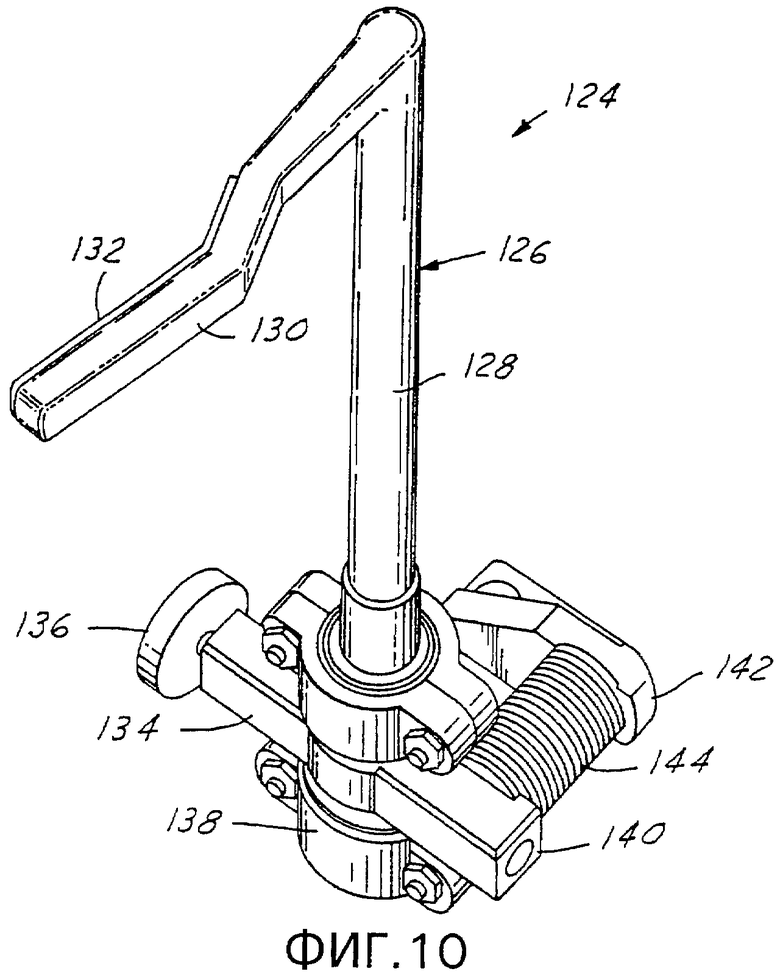

на фиг.10 представлено перспективное изображение узла пальцев в каретке, показанной на фиг.8 и 9,

на фиг.11 представлено фрагментарное диаметральное сечение узла кареток, показанного на фиг.3 и 4, изображающее взаимосвязь кареток с двигателями привода,

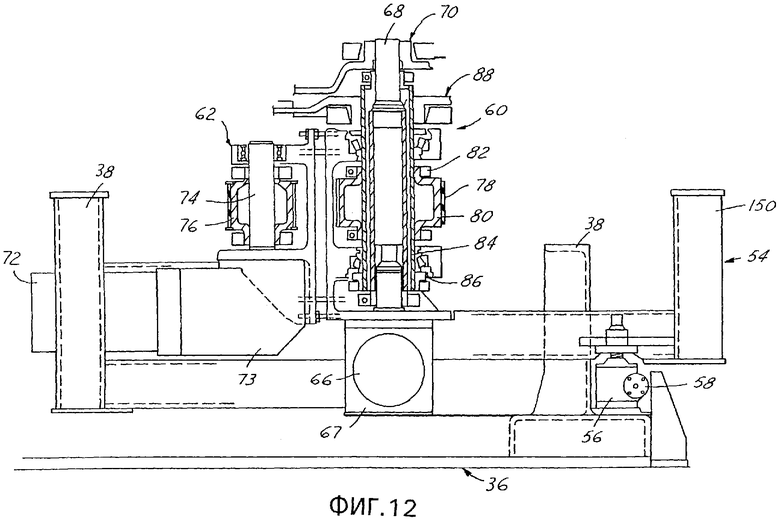

на фиг.12 представлено фрагментарное сечение, аналогичное представленному на фиг.11, но изображающее раму приводного ролика и субузла каретки, установленную с возможностью перемещения на опорном основании установки,

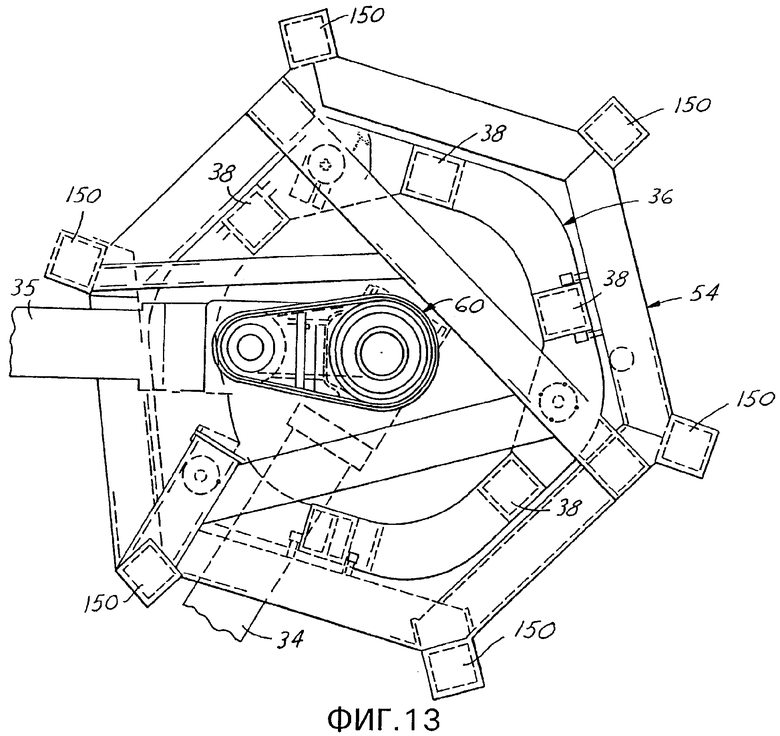

на фиг.13 представлен вид сверху узла рамы и основания, изображенного на фиг.12,

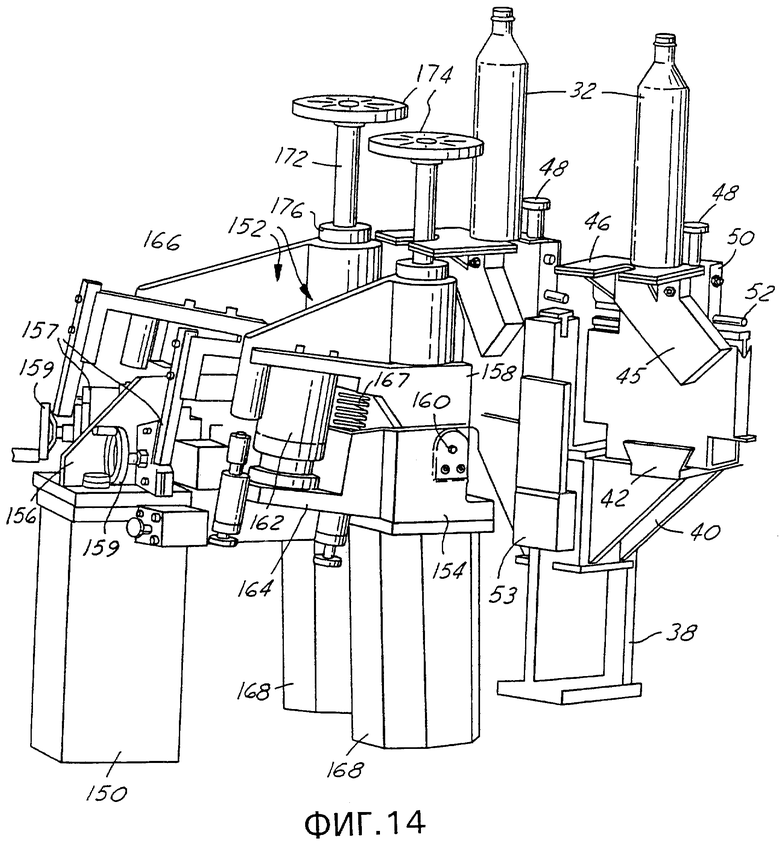

на фиг.14 представлено фрагментарное перспективное изображение в радиальном направлении снаружи монтажной конструкции двигателя привода ролика, изображенной на фиг.1 и 2,

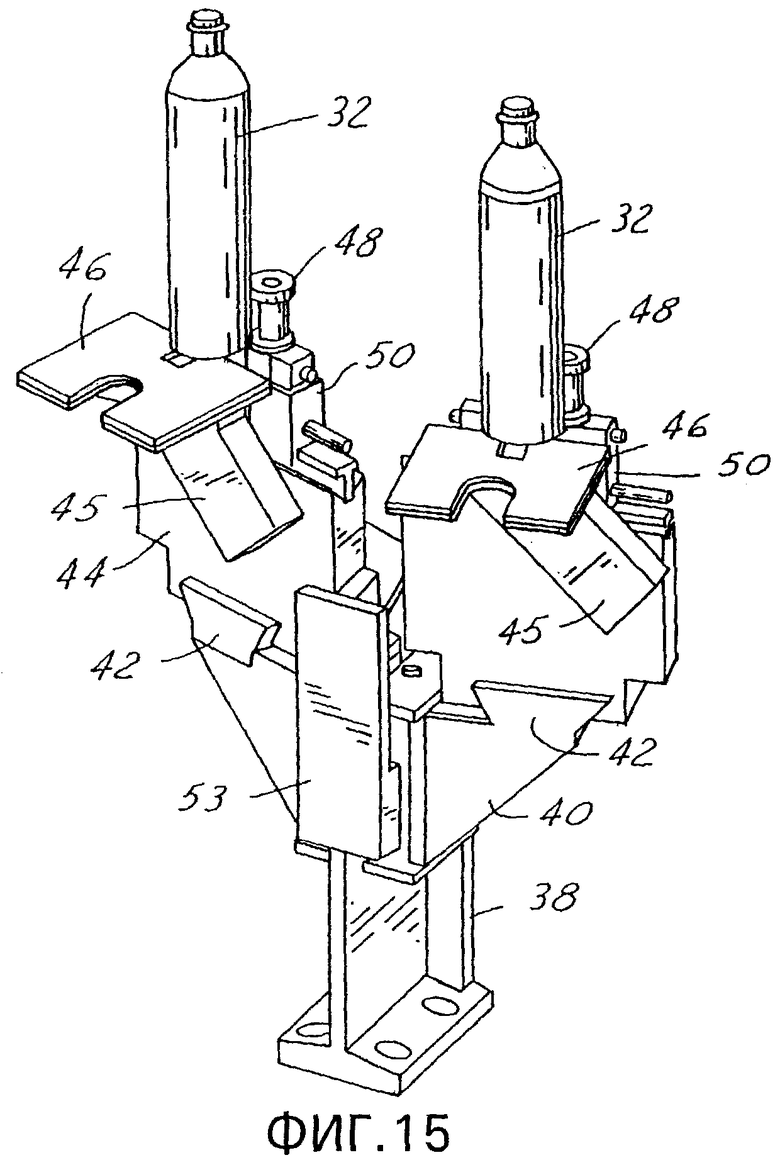

на фиг.15 представлено фрагментарное перспективное изображение в радиальном направлении снаружи опорных подушек и регулировочных роликов на двух позициях установки, изображенной на фиг.1 и 2,

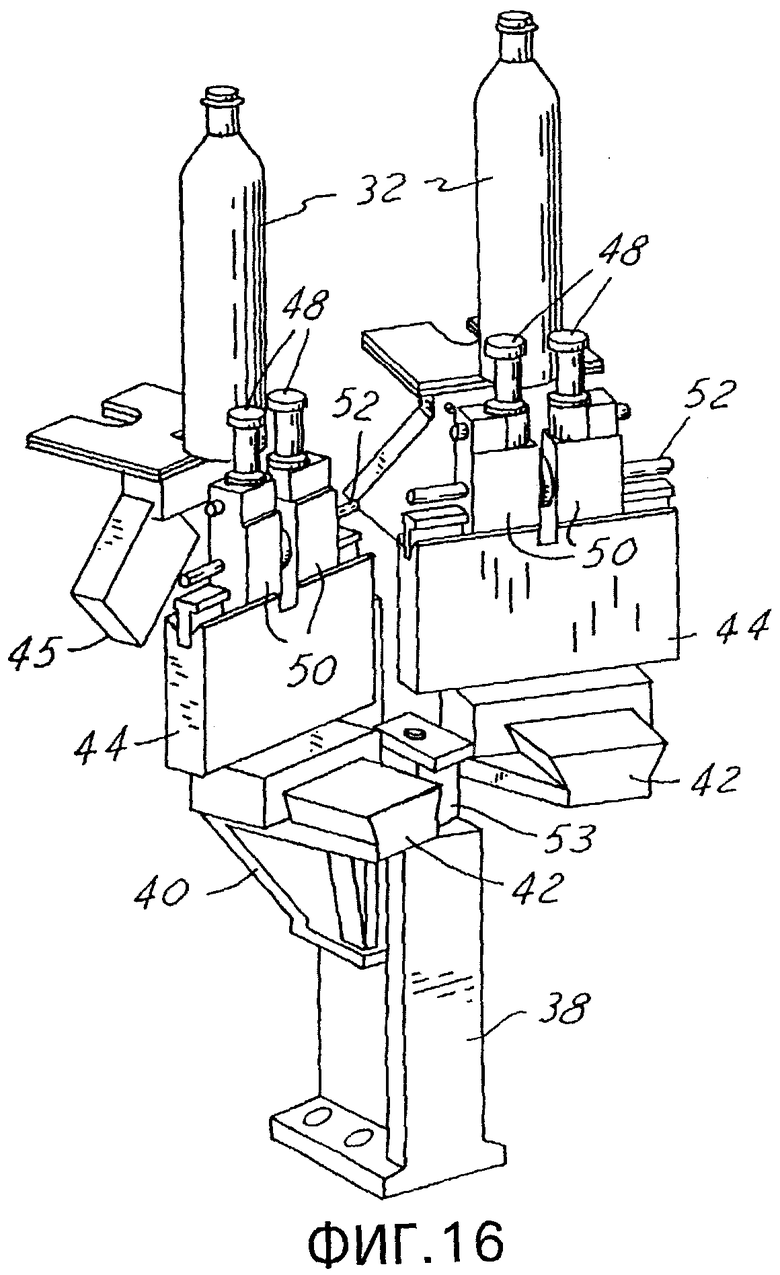

на фиг.16 представлено фрагментарное перспективное изображение изнутри установки, изображенной на фиг.15,

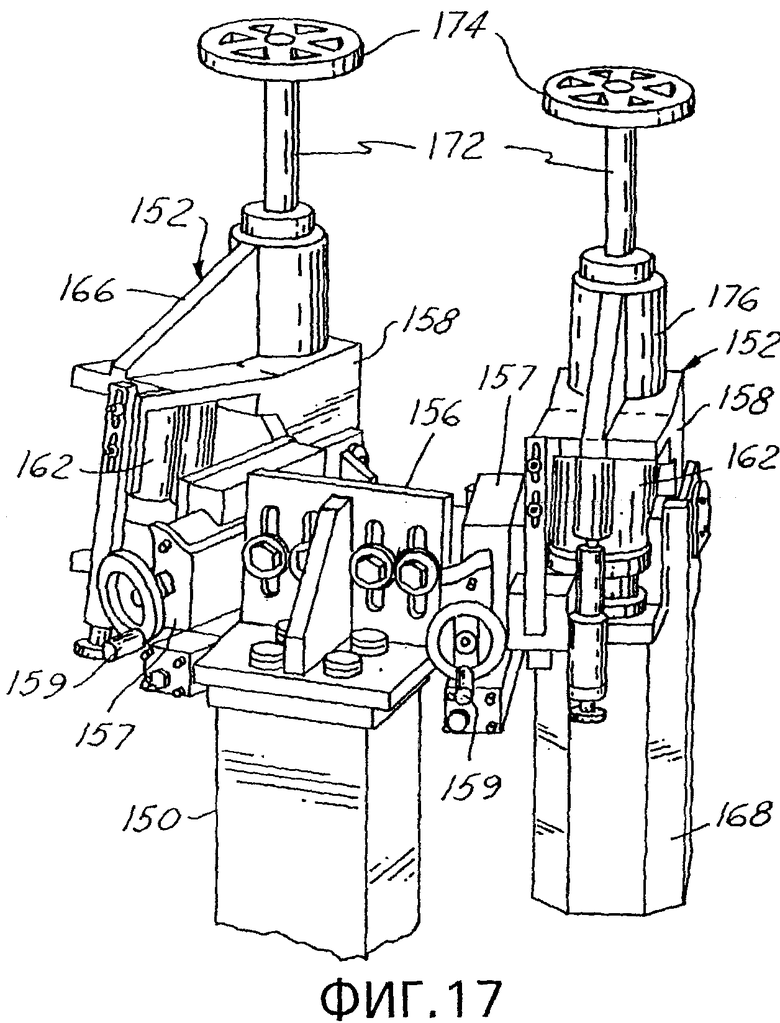

на фиг.17 представлено фрагментарное перспективное изображение снаружи монтажной конструкции ролика привода, изображенной на фиг.14,

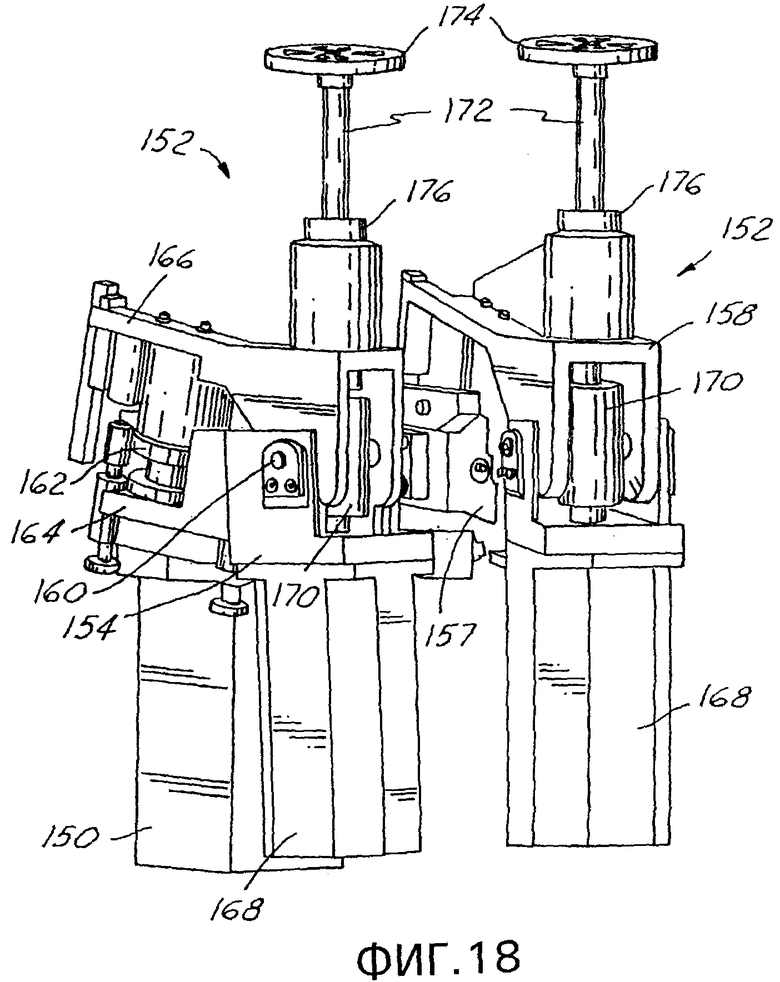

на фиг.18 представлено фрагментарное перспективное изображение изнутри монтажной конструкции ролика привода, изображенной на фиг.17,

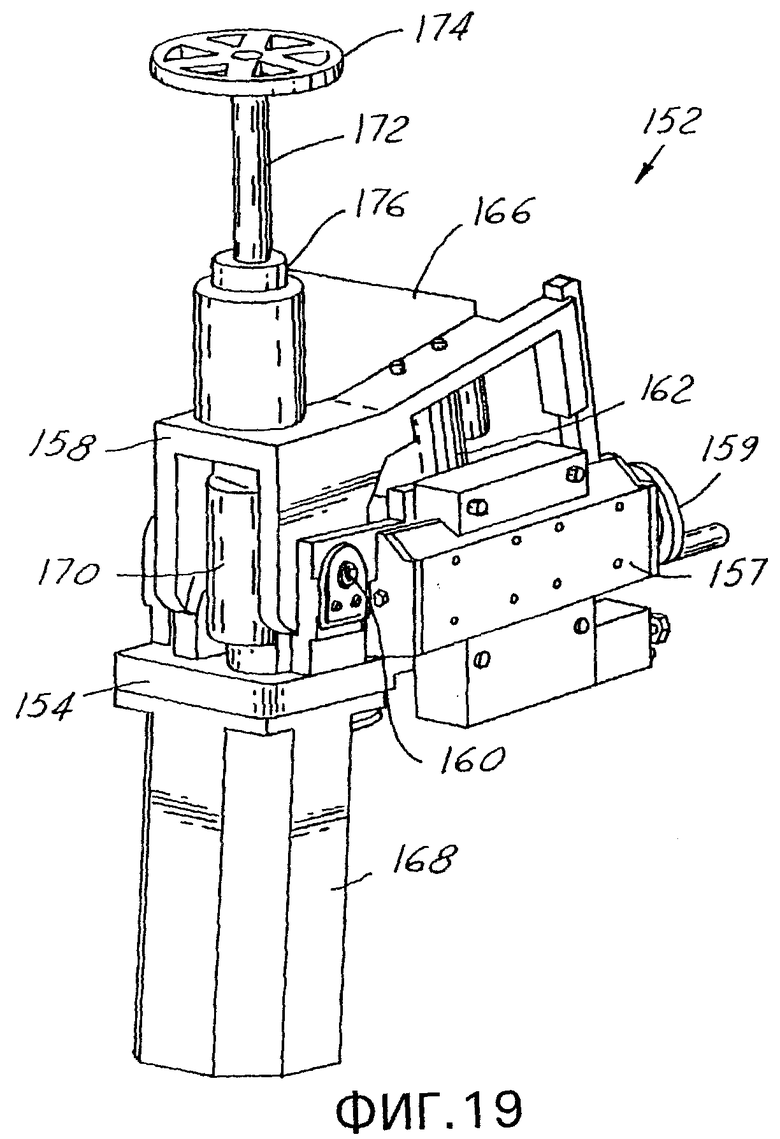

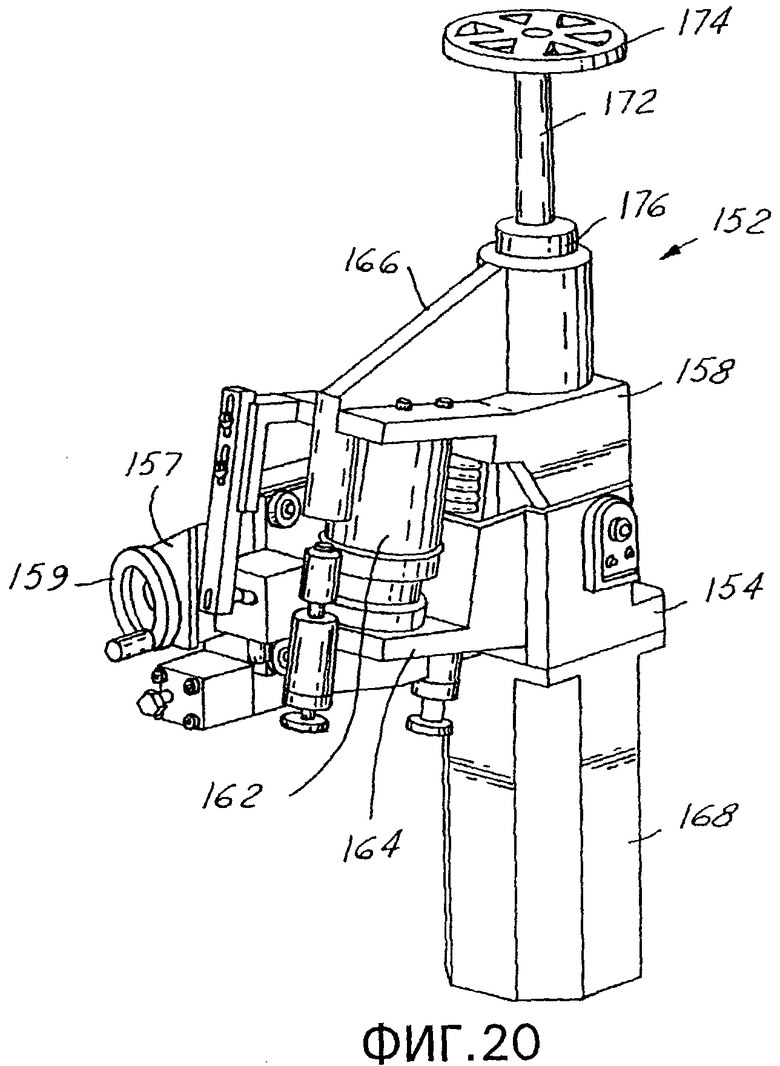

на фиг.19 и 20 представлены перспективные изображения изнутри и снаружи одного из субузлов роликов привода, показанных на фиг.17 и 18,

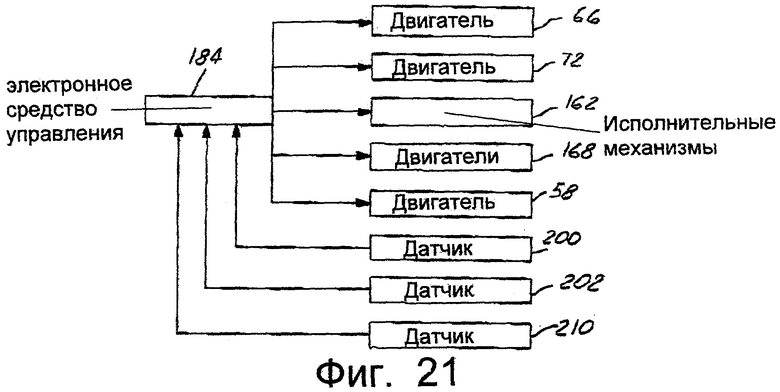

на фиг.21 представлена функциональная блок-схема электронной системы управления двигателями и исполнительными механизмами субузлов роликов привода, показанных на фиг.17 и 18,

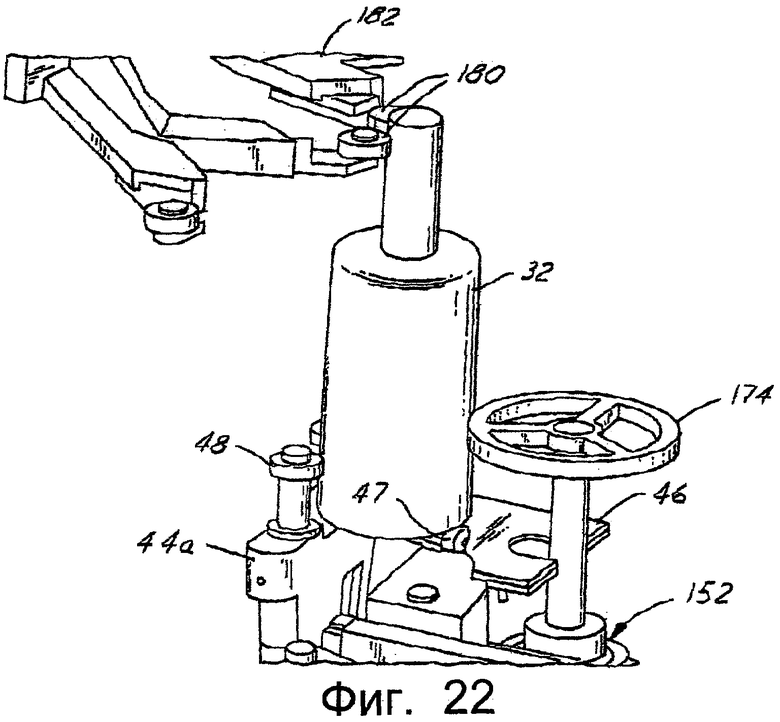

на фиг.22 представлено фрагментарное перспективное изображение тары, захваченной роликом привода и регулировочными роликами на одной позиции установки, показанной на фиг.1,

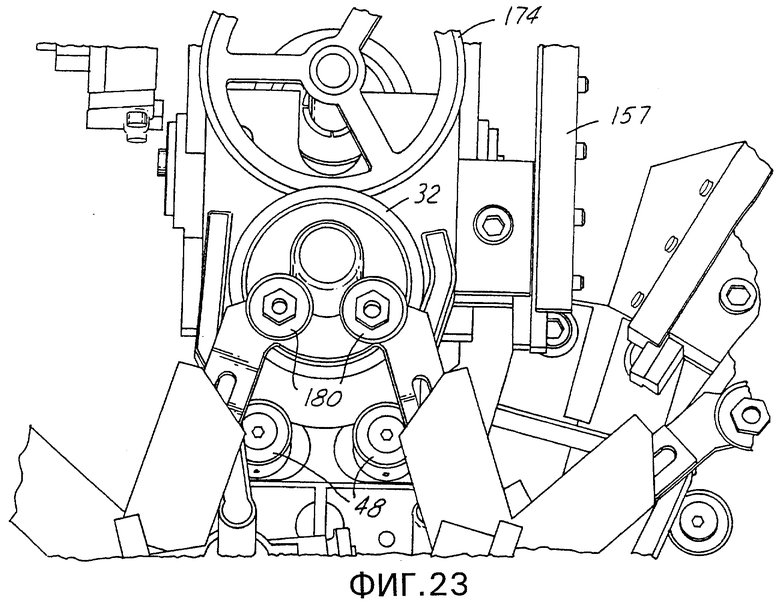

на фиг.23 представлено фрагментарное перспективное изображение тарного изделия, контактирующего с приводным и регулировочными роликами, на позиции контроля,

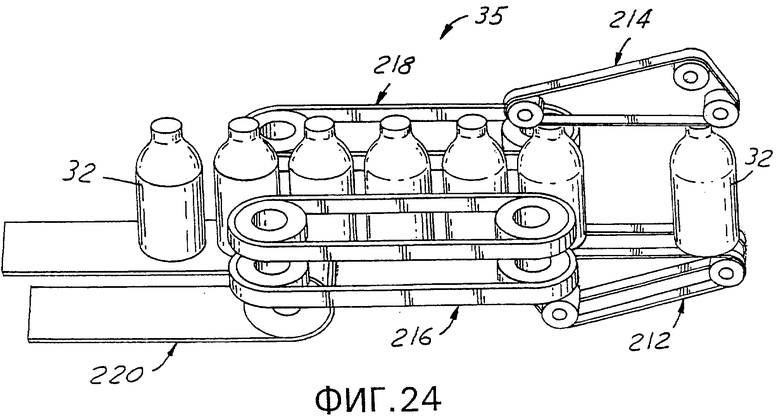

на фиг.24 представлено фрагментарное перспективное изображение разгрузочного транспортера тарных изделий в установке, показанной на фиг.1,

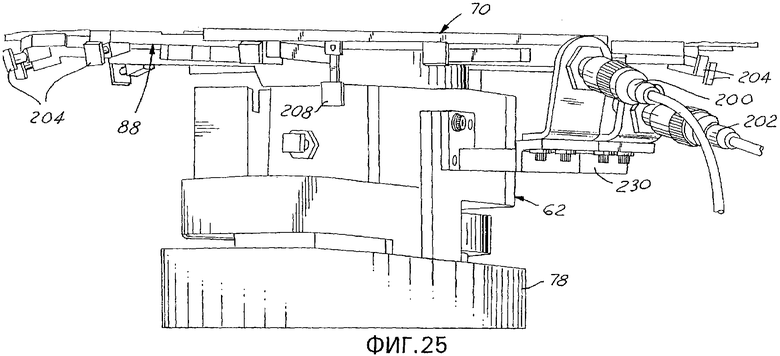

на фиг.25 представлено фрагментарное перспективное изображение блока привода кареток, иллюстрирующее датчики положения кареток, и

на фиг.26 представлено фрагментарное расширенное перспективное изображение субузла ролика привода.

Сведения, подтверждающие возможность осуществления изобретения

На чертежах изображена установка 30 в соответствии с предпочтительным в настоящее время конкретным вариантом осуществления изобретения, предназначенная для шагового перемещения изделий 32 стеклянной посуды, таких как стеклотарные изделия, через ряд позиций. Эти позиции предпочтительно расположены через равные угловые интервалы вокруг общей оси. Загрузочный транспортер 34, такой как ленточный транспортер, последовательно подает тарные изделия 32 на одну из позиций. В общем случае, установка 30 захватывает тарные изделия 32 в той последовательности, в которой они расположены на загрузочном транспортере, осуществляет последовательную транспортировку тарных изделий 32 на каждую позицию по очереди вокруг установки. По меньшей мере, на одной из позиций тарные изделия 32 удерживаются на месте и вращаются вокруг своих осей для контроля или в других целях. Тарные изделия 32 в конце концов подаются в процессе шагового перемещения на разгрузочный транспортер 35 (фиг.13 и 24), в выпускной или утилизационный желоб или транспортер для удаления тарных изделий, которые не прошли контроль, или на транспортер образцов или другое устройство для отбора образцов тары, например, из конкретной технологической формы. В предпочтительной реализации изобретения, тарные изделия подвергается контролю на предмет обнаружения коммерческих изменений, по меньшей мере, на нескольких позициях. Этот контроль предпочтительно представляет собой электрооптический контроль размеров или других характеристик тарных изделий, такой как описанный в патенте США №2682802 (контроль на наличие трещин в готовой продукции), в патенте США №3880750, в патенте США №5896195 или в патенте ЕР №0961113 (контроль герметизированных поверхностей), в патентах США №№4378493, 4378495, 4584469, 5233186, 5291271 или 5637864 (контроль боковых стенок тарных изделий), или в патенте ЕР 0764846 (контроль дна тарных изделий). Тарные изделия, успешно прошедшие этот контроль, также можно проконтролировать на предмет определения или считывания кода, внедренного в тару, для указания формы, в которой тарные изделия были изготовлены, что показано, например, в патенте США №4644151. Хотя в настоящее время предпочтительны способы электрооптического контроля, установка согласно изобретению также может обеспечивать применение способов механического контроля, таких как проиллюстрированные в патенте США №5414939, при которых тарное изделие контактирует с одним или несколькими роликами или пальцами, когда вращается вокруг своей оси. Можно также предусмотреть применение способов электрического контроля, проиллюстрированных в патенте США 4046258.

Обращаясь к чертежам, отмечаем, что установка 30 включает в себя основание 36 (фиг.1, 12 и 13) массивной конструкции. Круговая матрица разнесенных на некоторые угловые интервалы опорных стоек 38 расположена по периферии основания 36, и эти стойки идут вверх от основания. Каждая опорная стойка оканчивается на своем верхнем конце Y-образным опорным кронштейном 40 (фиг.15), на котором установлена пара отстоящих друг от друга и радиально ориентированных полозьев 42 (фиг.15). На каждом полозе 42 установлена опора 44, а подушку 46 полоза поддерживает кронштейн 45 на верхнем конце каждой опоры 44. Стойки 38 распределены по периферии основания 36, а Y-образный кронштейн 40 сконструирован так, что подушки 36 полозьев расположены через одинаковые угловые интервалы вокруг центральной оси установки 30. Позади каждой подушки 46 установлен ролик 47 (фиг.22) для вращения вокруг горизонтальной радиальной оси, который имеет поверхность, проходящую через паз в подушке 46, для контакта с дном тарного изделия и опирания тарного изделия при его вращении вокруг своей оси. На верхнем конце каждой опоры 44 (фиг.14-16) находится пара свободно вращающихся роликов 48, несомых соответствующими полозьями 50. Полозья 50 установлены с возможностью скольжения на опорах 44, так что ролики 48 можно регулировать друг относительно друга в направлении, поперечном к оси установки 30. Ролики 48 расположены выше плоскости подушки 46 для обеспечения регулируемой опоры для тарных изделий 32 на подушках 46, как будет пояснено ниже. Полозья 50 прикреплены к стержню 52, который установлен на опорном кронштейне 45 подушки. Таким образом, подушки 46 расположены через равные угловые интервалы вокруг центральной оси установки и одинаково подняты в вертикальном направлении. Положения подушек 46 регулируются в радиальном направлении от оси установки посредством полозьев 42, а ролики 48 выполнены с возможностью регулирования в поперечном направлении для адаптации к тарным изделиям отличающихся размеров. В альтернативном варианте, ролики 48 могут быть расположены неподвижно на опоре 44а (фиг.22), которая сама выполнена с возможностью замены для адаптации к тарным изделиям отличающегося диаметра. Y-образный кронштейн 40 установлен на основании 36 и соединен с вертикальным полозом 53 типа "ласточкин хвост" для регулирования вертикальных положений подушек 46.

На основании 36 установлена подъемная рама 54 (фиг.1, 12 и 13), которая соединена с линейным исполнительным механизмом 56, который приводится в действие поворотным электрическим серводвигателем 58 (фиг.12), для управляемого вертикального перемещения рамы 54 относительно основания 36. На подъемной раме 54 установлен блок или субузел 60 привода кареток. Блок 60 привода кареток включает в себя центральную опору 62 (фиг.3, 11 и 12), которая установлена на раме 54 (фиг.12). На нижней стороне опоры 62 установлены первый поворотный электрический серводвигатель 66 и соответствующий редуктор 67, соединенные с валом 68, который проходит вверх сквозь опору 62. Ось вращения вала 68 представляет собой центральную ось блока 60 привода кареток и установки 30. Верхний конец вала 68 соединен с первой или верхней кареткой 70. На опоре 62 под фланцем 64 установлены второй поворотный электрический серводвигатель 72 и соответствующий редуктор 73, смещенные в поперечном направлении от оси вала 68. От двигателя 72 и редуктора 73 проходит вверх вал 74, параллельный валу 68 и соединенный посредством шкива 76 и зубчатого синхронизирующего ремня 78 со шкивом 80, концентрически окружающим вал 68. Шкив 80 прикреплен посредством зажимных колец 82 к гильзе 84, которая установлена посредством роликовых подшипников 86 с возможностью вращения вокруг вала 68. Верхний конец гильзы 84 соединен со второй или нижней кареткой 88. Внешние дорожки роликовых подшипников 86 прикреплены к опоре 62. Вал 68 поддерживается внутри гильзы 84 роликовым подшипником 93. Таким образом, первая или верхняя каретка 70 выполнена с возможностью поворота вокруг оси вала 68 под управлением двигателя 66 и редуктора 67, тогда как вторая или нижняя каретка 88 выполнена с возможностью поворота вокруг оси вала 68 (центральной оси установки 30) под управлением двигателя 72 и редуктора 73 независимо от поворота верхней каретки 70.

Верхняя каретка 70 (фиг.4-7) включает в себя основание 73, имеющее центральную ступицу 75 и кольцевой обод 77, соединенный со ступицей 75 множеством разнесенных в окружном направлении и проходящих в радиальном направлении спиц 79. Вокруг периферии обода 77 закреплены три кольцевых сегмента или субузла 83, причем каждый из них закреплен посредством пары разнесенных на некоторый угол сужающихся деталей 81 типа "ласточкин хвост" и быстро поворачиваемого кулачкового зажима 85. Каждый кольцевой сегмент 83 содержит дугообразное основание 87, из которого выступает в радиальном направлении наружу множество разнесенных на некоторые углы ответвлений 89. В предпочтительном конкретном варианте осуществления, изображенном на чертежах, имеются три кольцевых сегмента 83, каждый из которых имеет четыре выступающих в радиальном направлении наружу ответвления 89, которые отстоят друг от друга на равные угловые интервалы как в пределах каждого сегмента 83, так и между сегментами 83. К внешнему концу каждого ответвления 89 прикреплен узел 91 захватных пальцев для тарных изделий. Каждый узел 91 содержит захватный палец 90 для тарных изделий, имеющий форму перевернутой буквы L, которая имеет вертикальную ножку 92 и пару разнесенных параллельных горизонтальных ножек 94, взаимосвязанных на своих внешних концах перемычкой 96. Ножка 92 находится внутри корпусной опоры 98 ножки и закреплена с возможностью извлечения внутриэтой корпусной опоры подпружиненным фиксирующим пальцем 100. Корпусная опора 98 прикреплена винтами 102 к кольцевому сегменту 89 (фиг.5 и 6) таким образом, что узел 90 пальцев проходит от него вверх. На внутренней поверхности каждой ножки 94 рядом с ее внешним в радиальном направлении концом предусмотрен упругий эластичный материал, такой как полиуретан, для контакта с тарными изделиями без повреждения тарных изделий, а также для улучшения фрикционного захвата тарных изделий, что будет описано ниже. В предпочтительном конкретном варианте осуществления, ножки 92 пальцев не вращаются внутри корпусных опор 98.

Вторая или нижняя каретка 88 (фиг.4 и 8-10) включает в себя основание 106, имеющее центральную ступицу 108 и кольцевой обод 110, взаимосвязанные множеством проходящих в радиальном направлении спиц 112. Вокруг периферии обода 110 закреплено множество кольцевых сегментов или субузлов 114 с помощью разнесенных на некоторый угол сужающихся деталей 116 типа "ласточкин хвост" и быстро поворачиваемых кулачковых зажимов 118. Каждый кольцевой сегмент 114 содержит дугообразное основание 120, из которого выступает в радиальном направлении наружу множество ответвлений 122 (предпочтительно, четыре). На внешнем конце каждого от кольцевого сегмента 122 установлен узел 124 подпружиненных пальцев. Каждый узел 124 содержит палец 126 в виде перевернутой буквы L, имеющий вертикальную ножку 128 и проходящую в радиальном направлении наружу горизонтальную ножку 130. На внутренней поверхности каждой ножки 130 рядом с ее внешним в радиальном направлении концом предусмотрен упругий эластичный материал, такой как полиуретан, для контакта с тарными изделиями без повреждения тарных изделий, а также для улучшения фрикционного захвата тарных изделий, что будет описано ниже. Каждая вертикальная ножка 128 находится внутри корпусной опоры 134 и удерживается, не вращаясь, внутри этой корпусной опоры с возможностью извлечения подпружиненным фиксирующим пальцем 136. Корпусная опора 134 установлена с возможностью поворота на основании 138. Корпусная опора 134 и основание 138 имеют противоположные плечи 140, 142, между которыми заключена в сжатом состоянии цилиндрическая винтовая пружина 144. Таким образом, цилиндрическая винтовая пружина 144 отклоняет ножки 130 пальцев по часовой стрелке, как показано на фиг.4 и 8-10, для адаптации к допустимым отклонениям диаметра тарных изделий.

Во время сборки, нижнюю каретку 88 прикрепляют к гильзе 84 (фиг.11 и 12), например, крепежными деталями 145 (фиг.8), а верхнюю каретку 70 прикрепляют к валу 68 крепежными деталями 146 (фиг.4 и 5) поверх нижней каретки 88. Ступицы соответствующих кареток прикрепляют к гильзе 84 и валу 68 таким образом, что узлы 91 пальцев верхней каретки 70 и узлы 124 пальцев нижней каретки 88 располагаются в шахматном порядке, как лучше всего видно на фиг.4. Пальцы 90 верхней каретки 70 и пальцы 126 нижней каретки 88 имеют такие размеры и отрегулированы так, что каждая горизонтальная ножка 130 пальца 126 расположена вертикально между горизонтальными ножками 94 противоположного пальца 90. Это способствует устойчивости тарных изделий во время их транспортировки каретками. Эластомерные покрытия или слои 104, 132 в окружном направлении противоположны друг другу. Таким образом, верхняя и нижняя каретки образуют множество пар пальцев, которые взаимодействуют друг с другом, как будет описано ниже, захватывая и транспортируя тару под управлением двигателей 66, 72 привода кареток. Эти пары пальцев расположены через равные угловые интервалы вокруг периферии кареток. Эти угловые интервалы одинаковы по количеству и одинаковы по величине промежутков между позициями, ограничиваемых опорными подушками 46 тарных изделий на имеющихся в установке 30 позициях загрузки, разгрузки и выпуска.

Обращаясь к фиг.1-2, 12-14 и 17-18, отмечаем, что подъемная рама 54 включает в себя периферийную матрицу несущих стоек 150. На верхнем конце, по меньшей мере, некоторых опорных стоек 150 установлена пара узлов 152 роликов привода. Каждый узел 152 ролика привода содержит неподвижный несущий кронштейн 154 (фиг.17-18), прикрепленный L-образным кронштейном 156 к верхнему концу несущей стойки 150, и поворотный опорный кронштейн 158, установленный внутри неподвижного кронштейна 154 посредством оси 160 поворота. Каждый неподвижный кронштейн 154 соединен с L-образным кронштейном 156 посредством полоза 157 типа "ласточкин хвост" и колеса 159 с рукояткой для регулирования радиального положения узла 152 ролика. Линейный исполнительный механизм 162, такой как исполнительный механизм с катушкой линейного электропривода, установлен между плечами 164, 166 неподвижного кронштейна 154 и поворотного кронштейна 158, соответственно. Между плечами 164, 166 кронштейнов параллельно линейному исполнительному механизму 162 установлена цилиндрическая винтовая пружина 167. Таким образом, цилиндрическая винтовая пружина 167 упирается в поворотный кронштейн 158 и вводит ролик 174 в радиальный контакт с тарными изделиями 32 на позициях контроля, а усилие этой пружины должно преодолеваться исполнительным механизмом 162. Под каждым неподвижным кронштейном 154 подвешен поворотный электрический серводвигатель 168, соединенный гибкой муфтой 170 с валом 172 привода роликов. К верхнему концу каждого вала 172 прикреплен ролик 174 привода тарных изделий, который установлен с возможностью вращения на поворотном кронштейне 158 посредством подшипника 176. Пара разнесенных в окружном направлении роликов 180 (фиг.1) установлена на неподвижном опорном кронштейне 182, по меньшей мере, над некоторыми из опорных подушек 46 для контакта и радиального опирания горлышек или отделки тарных изделий 32, когда они вращаются роликом 174 привода.

Рядом с периферией нижней каретки 88 установлена в фиксированном положении пара датчиков 200, 202 близкого расположения (фиг.1, 3 и 21). Датчик 200 реагирует на матрицу разнесенных в окружном направлении пальцев или лепестков 204 (фиг.25) на нижней каретке 88 для определения разнесенных на некоторый угол исходных положений для нижней каретки 88 у каждой позиции контроля. Датчик 202 реагирует на палец 208 (фиг.25) на нижнем каретке 88 для обнуления контроллера машины после каждого оборота нижней каретки 88. Датчики 200, 202 установлены в фиксированном положении на кронштейне 230 (фиг.25), прикрепленном к центральной опоре 62, и тем самым образуют часть блока 60 привода кареток. Таким образом, электронное средство 184 управления машиной (фиг.21) отслеживает положение нижней каретки 88. На фиг.21 изображено электронное средство 184, имеющее выходы, соединенные с двигателем 66 привода верхней каретки, двигателем 72 привода нижней каретки, исполнительными механизмами 162 роликов привода, двигателями 168 роликов привода и двигателем 58 подъемной рамы. Переключатель 185 на основании 36 (фиг.1) реагирует на плечо 186, проходящее от рам 54, для установления того, что рама находится в полностью опущенном положении. Датчики 200, 202 близкого расположения также выдают входной сигнал в электронное средство 184 управления. На каждом плече 164 неподвижного кронштейна ролика привода установлен оптический датчик 210 (фиг.26). На нижнем конце каждой бобышки 232 для размещения соответствующего датчика положения 210 установлен указатель 234. Каждый датчик 210 указывает электронному средству 184 управления, находится ли соответствующий узел ролика привода в выдвинутом вперед положении для контакта с тарным изделием на соответствующей позиции контроля, в котором соответствующий указатель 234 соответствующего датчика 210 отодвинут, или в отведенном положении, в котором соответствующий указатель находится в контакте с соответствующим датчиком.

На фиг.24 более подробно изображен разгрузочный транспортер 35. Нижний ленточный транспортер 212 и верхний ленточный транспортер 214 расположены с возможностью контакта с нижней и верхней поверхностями тарных изделий 32, располагаемых установкой 30 на позиции разгрузки. Транспортеры 212, 214 быстро перемещают тару 32 от периферии установки 30 в положение между парой ленточных транспортеров 216, 218, противоположных в поперечном направлении. Транспортеры 216, 218 транспортируют тарные изделия 32 в радиальном направлении наружу из установки 30 на ленточный транспортер 220, который транспортирует тарные изделия 32 для дальнейшей обработки. Рядом с краем транспортера 220 можно расположить воздушный насадок или аналогичное средство и соединить его с электронным средством 184 управления (фиг.21) для удаления с транспортера 220 любых тарных изделий, которые не прошли контроль. Транспортер 214, который контактирует с герметизирующей поверхностью тарных изделий 32 в конкретном варианте осуществления, изображенном на фиг.24, может быть заменен транспортерами, противоположными в поперечном направлении, которые не контактируют с герметизирующей поверхностью тарных изделий, если такая особенность конструкции установки желательна для потребителя. Использование разгрузочного транспортера 35, такого как изображенный на фиг.24, предпочтительна для быстрого перемещения тарных изделий 32 от периферии установки 30 и облегчения таким образом высокоскоростного контроля тарных изделий с производительностью порядка трехсот тарных изделий в минуту.

Во время эксплуатации каретки 70, 88 взаимодействуют друг с другом под управлением двигателей 66, 72 и электронного средства 184 управления (фиг.21) для транспортировки последовательно установленной тары 32 с загрузочного транспортера 34 через последовательно расположенные позиции на разгрузочный транспортер 35. В изображенном конкретном варианте осуществления изобретения имеется двенадцать пар пальцев 91, 124, несомых каретками, так что имеется двенадцатипозиционная установка. Первая позиция находится у загрузочного конца транспортера 34, а последняя позиция должна, как правило, находиться у конца разгрузочного транспортера 35. Десять остальных позиций предпочтительно заняты подходящими устройствами и системами контроля тарных изделий, такими как проиллюстрированные в нескольких вышеупомянутых патентах. Эти системы контроля не изображены на чертежах, имеющихся в данной заявке, для облегчения понимания транспортирующей установки, которая и является отличием настоящего изобретения. При эксплуатации одна или несколько позиций контроля могут оказаться не занятыми, или система контроля на такой станции может быть полностью или частично отключена. Вертикальные положения рамы 54 и роликов 48 регулируются в зависимости от высоты тарных изделий. Горизонтальные положения роликов 48 и узлов 152 роликов привода регулируются в зависимости от диаметра тарных изделий.

Двигатели 66, 72, соединенные с каретками 70, 88, сначала приводятся в действие электронным средством 184 управления (фиг.21) для поворота одной или обеих кареток навстречу друг другу (т.е. верхней каретки 70 - против часовой стрелки, а нижней каретки 88 - по часовой стрелке) для перемещения пальцев 90, 126 друг к другу и захвата тарных изделий 32 между пальцами на каждой позиции. Обнаружено, что в изображенном на чертежах предпочтительном в настоящее время конкретном варианте осуществления изобретения предпочтительно поворачивать нижнюю каретку 88, содержащую передние или ведущие пальцы 124, на больший угловой интервал, чем верхнюю каретку 70, несущую задние или замыкающие пальцы 91, при захвате или освобождении тарных изделий на позициях контроля. Таким образом, угловой интервал поворота кареток во время захвата и освобождения тары не должен быть одинаковым, а на самом деле, одна из кареток, в этом случае - каретка, содержащая замыкающие пальцы, вообще не должна поворачиваться. Момент, прикладываемый к каретке 88, контролируется путем контроля тока, подаваемого на двигатель 72. Когда этот момент превышает предварительно заданный уровень, поворот каретки прекращается. При захвате тарных изделий пальцы 124 подталкивают тарные изделия 32 к пальцам 91. Тарные изделия перекатываются по противоположной поверхности пальцев 91 до тех пор, пока не оказываются в положении, находящемся в радиальном направлении в непосредственной близости от пальцев, и не захватываются противоположными пальцами 124. Упругие слои 104, 132 на пальцах 90, 126 облегчают фрикционный захват тарных изделий и уменьшают повреждение тарных изделий. Цилиндрические винтовые пружины 144, связанные с пальцами 126, нивелируют допустимые отклонения размеров между тарными изделиями.

После захвата тарных изделий между пальцами каретки 70, 88 одновременно поворачиваются двигателями 66, 72 по часовой стрелке вдоль дуги, составляющей 30° в изображенном конкретном варианте осуществления, подавая тарные изделия на следующие позиции. По меньшей мере, одна из кареток 70, 88 затем поворачивается в направлении, противоположном направлению поворота другой (т.е. каретка 70 - против часовой стрелки, а каретка 88 - по часовой стрелке) под управлением двигателей 66, 72 для остановки тарных изделий на следующих позициях. Величина поворота для освобождения тарных изделий предварительно задана в зависимости от диаметра тарных изделий. На станциях контроля тарные изделия освобождаются и попадают на подушки 46 полозьев. Затем электронное средство 184 управления приводит в действие исполнительные механизмы 162 для поворота роликов 174 привода тарных изделий, вводя эти ролики в радиальный контакт с внешними поверхностями боковых стенок тарных изделий, а также приводит в действие двигатели 168 для вращения роликов 174 и тем самым - вращения тарных изделий вокруг их центральных осей. Поворот роликов 174 привода и ввод их в радиальный контакт с тарными изделиями вызывает ввод тарных изделий в контакт с противоположными нижними регулировочными роликами 48 и верхними регулировочными роликами 180 (фиг.22 и 23). В этот момент нижний конец каждого тарного изделия 32 поддерживается опорным роликом 47 на подушке 46 полоза (фиг.22), обеспечивая свободное вращение тарного изделия вокруг его оси. Исполнительные механизмы 162 в узлах 152 роликов привода с большим усилием быстро прижимаются к тарным изделиям после достижения первоначального контакта для быстрого разгона вращения тары, а затем усилие контакта уменьшается, чтобы уменьшить износ на периферии роликов привода. Затем исполнительные механизмы 162 с большим усилием быстро прижимаются к тарным изделиям 32 для замедления вращения тарных изделий после контроля, так что тарные изделия будут неподвижными, когда узлы роликов привода будут отведены и тарные изделия снова войдут в контакт с захватными пальцами. Таким образом, пружины 162 попеременно приводятся в действие электронным средством 184 управления во время каждого цикла контроля. Во время такого вращения тарные изделия поддерживаются регулировочными роликами 148 и финишными регулировочными роликами 180 (фиг.1). При вращении каждого тарного изделия установка или система контроля на соответствующей позиции приводится в действие для контроля этого тарного изделия. На любой позиции, где нет аппаратуры контроля или аппаратура контроля отключена, на исполнительный механизм 162 и двигатель 168 роликов привода не подается электропитание. Через некоторый промежуток времени, необходимый для завершения процесса контроля на каждой позиции, этот процесс повторяется для захвата тарных изделий, шагового продвижения тарных изделий на последующие позиции, освобождение тарных изделий и приведение в действие аппаратуры контроля, и т.д.

Таким образом, описаны установка и способ шагового перемещения стеклянной посуды, такой как тарные изделия, через ряд позиций, таких как позиции контроля тарных изделий, позволяющие полностью решить все вышеуказанные задачи и полностью достичь всех вышеуказанных целей, как по отдельности, так и вместе. Описан ряд модификаций и изменений. Обычные специалисты в данной области техники без затруднений смогут сами предложить другие модификации и изменения. Например, можно использовать кольцевые серводвигатели вместо конструкций, в которых соединены серводвигатель и редуктор и которые изображены на фиг.11 и 12. Изобретение следует рассматривать как охватывающее все такие модификации и изменения, поскольку они находятся в рамках объема притязаний прилагаемой формулы изобретения.

Изобретение относится к контролю стеклянной посуды, а более конкретно - к способу и установке для транспортировки стеклянной посуды через ряд позиций визуального контроля. Техническим результатом является повышение скорости транспортировки и пропускной способности через ряд позиций. Для этого установка включает в себя первую и вторую круговые матрицы чередующихся противоположных захватных пальцев для стеклянной посуды, средства для перемещения пальцев один к другому или один от другого для захвата или освобождения стеклянной посуды и средства для перемещения соответственно противоположных захватных пальцев через ряд позиций. Причем установка содержит первую и вторую каретки, соответственно несущие первую и вторую матрицы захватных пальцев, для поворота вокруг общей оси, средства для перемещения пальцев содержат средства для поворота одной или обеих кареток относительно другой вокруг общей оси, при этом средства для перемещения соответственно противоположных захватных пальцев включают средства для совместного вращения кареток вокруг общей оси для транспортировки стеклянной посуды через ряд позиций. Способ включает этапы, на которых (а) обеспечивают первую и вторую круговые матрицы чередующихся противоположных захватных пальцев для стеклянной посуды, (б) перемещают, по меньшей мере, одну из матриц к другой с одновременным захватом изделий стеклянной посуды на позициях, (в) одновременно поворачивают первую и вторую матрицы вокруг общей оси для шагового перемещения стеклянной посуды, захваченной на этапе (б), между позициями, и (г) перемещают, по меньшей мере, одну из матриц от другой с одновременным освобождением изделий стеклянной посуды на позициях. 2 н. и 17 з.п. ф-лы, 26 ил.

| US 4378493 A, 29.03.1983.SU 385850 A1, 01.01.1973.SU 1297975 A1, 23.03.1987.US 4124112 А, 07.11.1978.US 2349638 А, 23.05.1944.EP 0629569 А1, 21.12.1994. |

Авторы

Даты

2006-02-27—Публикация

2001-10-03—Подача