(54) МАШИНА ДЛЯ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления тарелок ножек для электрических источников света | 1986 |

|

SU1453478A1 |

| Автомат для изготовления тарелок ножек электрических источников света | 1975 |

|

SU675485A1 |

| ЗАВАРОЧНО-ОТКАЧНОЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛАМП НАКАЛИВАНИЯ С ДАВЛЕНИЕМ НАПОЛНИТЕЛЬНОГО ГАЗА ВЫШЕ АТМОСФЕРНОГО | 1970 |

|

SU260741A1 |

| Автомат для изготовления тарелок ножек электровакуумных приборов | 1974 |

|

SU505056A1 |

| Автомат для изготовления тарелок ножек электрических источников света | 1982 |

|

SU1070627A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1972 |

|

SU339513A1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| Устройство для суперфиниширования | 1975 |

|

SU704764A1 |

| Автомат для наматывания в рулон полотна заданной длины | 1973 |

|

SU525605A1 |

Изобретение относится к злектроламповой промышленности и служит для изготовления тарелок из стеклянной трубки.

Известен автомат развертки та- . релок, устройство которого функционально близко к предлагаемому объекту.

Автомат состоит из тумбы, служащей опорой автомата, редуктора для передачи движения всем движущимся частям автомата, плиты-рамы, Не; которой крепятся все исполнительные механизмы; карусели, на которой крепятся патроны зажима и вращения стеклянных трубок; механизма развертки, ножевой оснастки для обреза трубочек, огневой оснастки и механизма оп скания стеклянной трубки 1 .

Однако автомат развертки тарелок имеет малую производительность, поэтому что процесс изготовления тарелок, состоящий из операций рс;зогрева стеклянной трубки, развертки, опускания, разогрева Е месте обреза, надреза и обламывания трубки, выполняется в момент стояния карусели, время поворота карусели от одной позиции к другой не использует

ся для изготовления тарелки. Автомат имеет малое число рабочих органов (патронов).

Наиболее близкой к изобретению по технической сущности является машина для обработки стеклоизделий, содержащая смонтированные с возможностью перемещения в горизонтальных плоскостях замкнутые транспортные цепи, рас10положенные одна над другой, несущие механизмы и нагреватели 2,

Цель изобретения - повышение производительности .

15

Указанная цель достигается тем, что в машине для обработки стеклоизделий, содержащей смонтированные с возможностью перемещения в горизонтальных плоскостях замкнутые транс20портные цепи,расположенные друг над другом, несущие механизмы и нагреватели, транспортные цепи снабжены механизмом подъема, опускания и развертки заготовки, ножами и ме-.ханиз25мом отлома и удаления стеклоиэделий.

При этом механизм подъема, опускания и развертки выполнен в виде каретки.

Нагреватели расположены в шахмат30ном порядке.

Ножи смонтированы с возможностью регулирования по высоте.

Механизм отлома и удаления стеклоиэделий выполнен в виде подпружиненного рычага, неподвижно укрепленного на зубчатом колесе.

На верхней и нижней параллельно расположенных цепях укреплено 60 кареток , содержащих по три патрона. Цепи имеют равные скорости движения и перемещаюткаретки по стальным путям в направляющих. При перемещении по замкнутому контуру каретки с установленными трубками, последние обрабатываются неподвижно установленными механизмами.

Эти механизмы устанавливаются на пути движения кареток 10 раз. В движении выполняется технологический процесс изготовления тарелок, а именно, разогревание торца трубки, развертка торца трубки, опускание трубки, нагревание места надреза, надрезание ножом, отлом тарелки и сталкивание ее на транспортер.

При перемещении кареток на длину расположения неподвижно установленных механизмом изготовляется 30 .тарелок. Изготовление в движении тарелок еще более увеличивает производительность автомата.

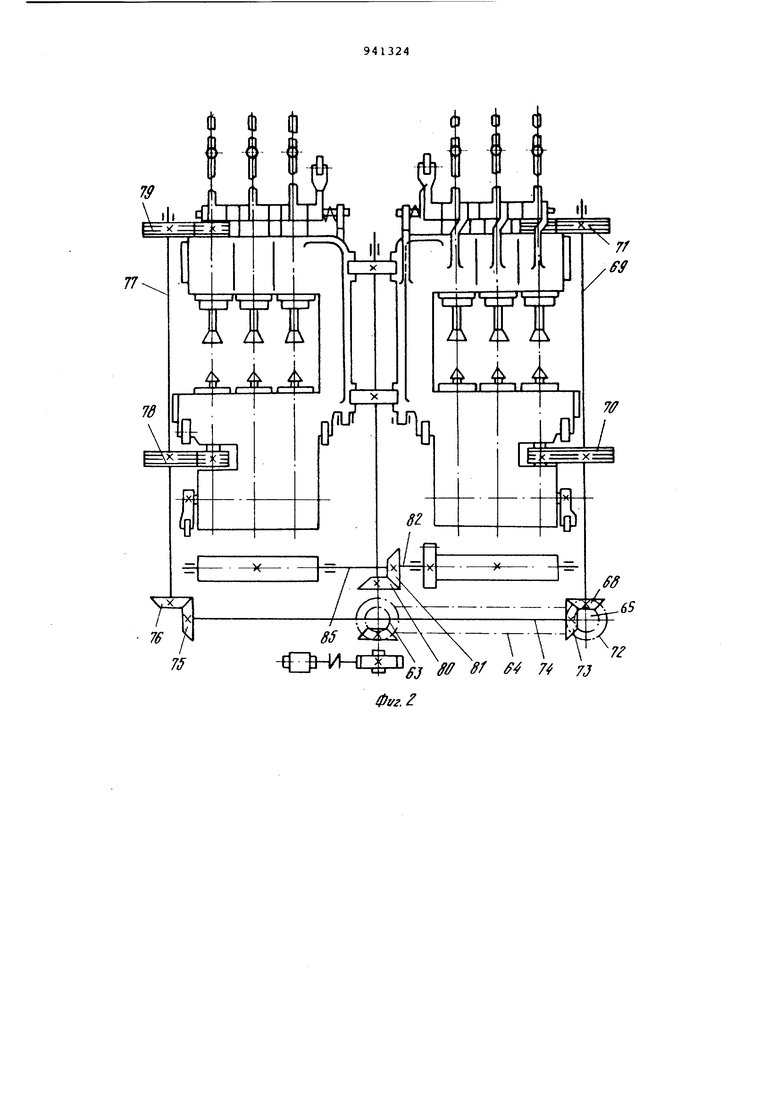

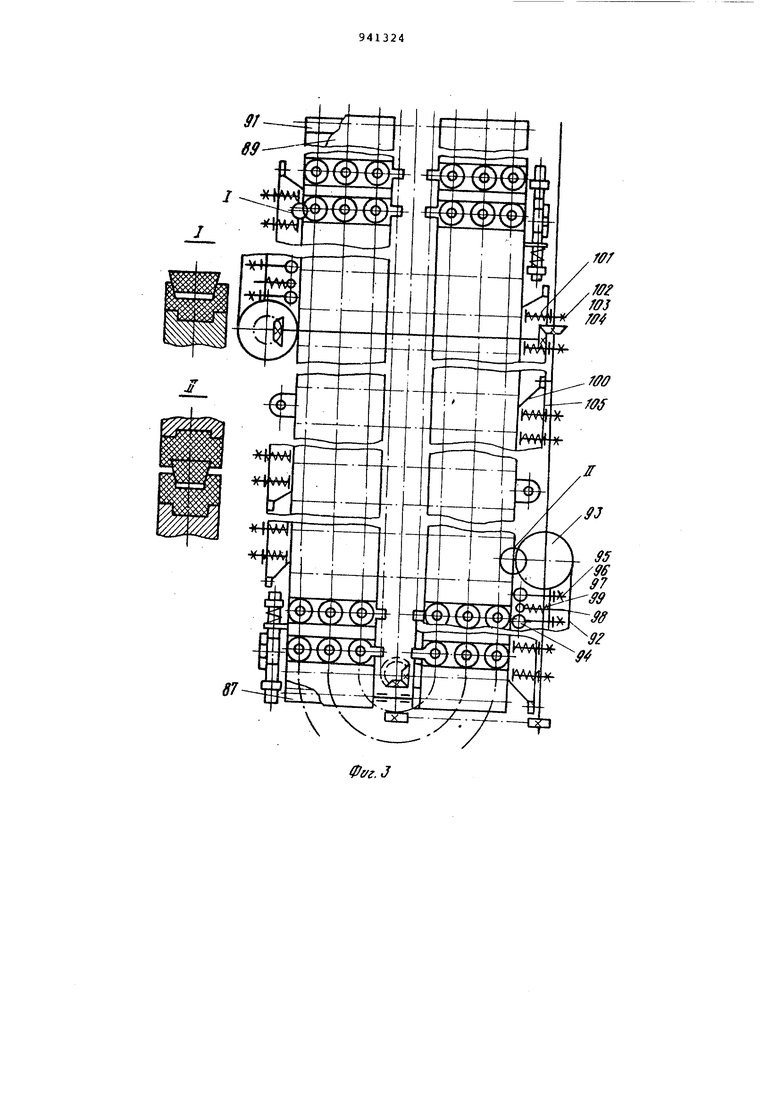

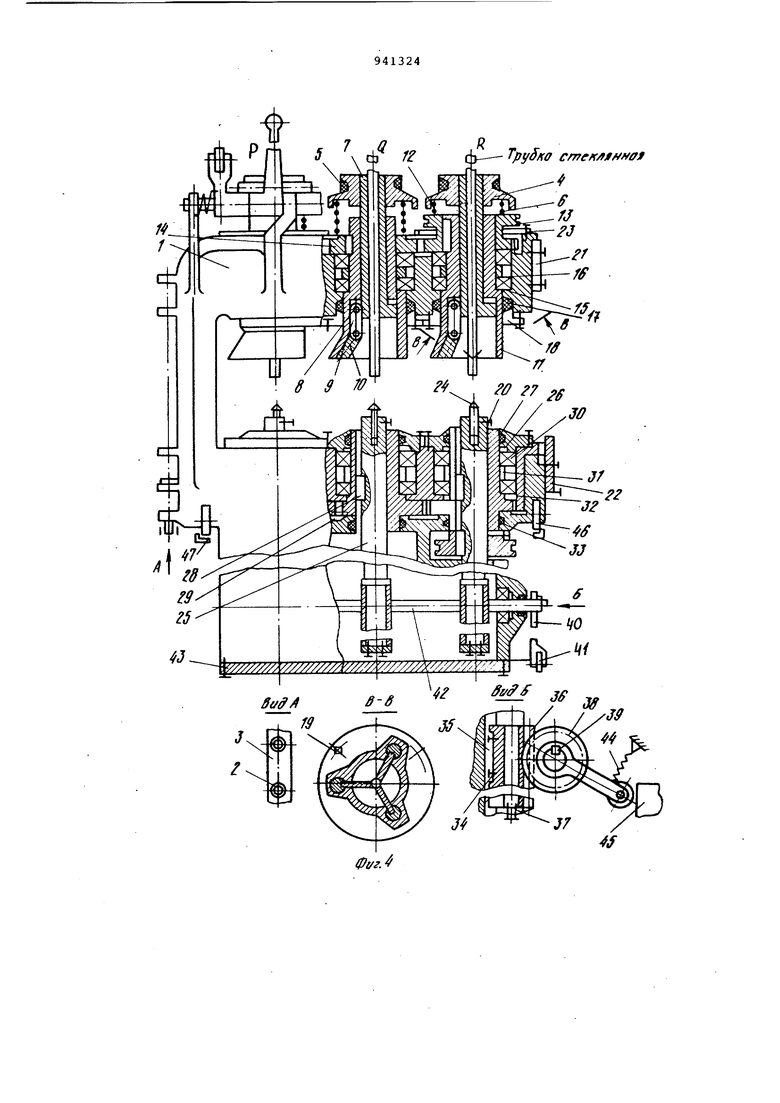

1На фиг.1 изображена машина, общий вид; на фиг.2 - то же, вид сбоку;

на фиг.З - вид в плане; на фиг.4 устройство каретки (на фиг.1-3 нанесена кинематическая схема, на фиг.12- механизмы, показанные на последующих фигурах, не показаны); на фиг.5 - механизм подъема, опускания и развертки стеклянной трубки; на фиг.б - огневая оснастка; на фиг.7 ножевая оснастка; на фиг.8 - механиз отлома и удаления тарелки на транспортер.

Каретка состоит из корпуса 1, выполненного из алюминиевого сплава, с левой стороны выполнены приливы для крепления к цепям и установления двух роликов 2 при движении в направляющих 3.

В верхней части установлены патроны Р, (J, R. Патрон состоит из крышки 4, в пазы которой входят камни 5. В торец крышки 4 упирается пружина 6 и ввертывается на резьбе полая втулка 7, снизу которой находится проушина, предназначенная посредством оси 8 для крепления тяги 9, соединенной с пружинами 10, движущимися в цилиндрических, наклонных пазах стакана 11. К стакану 11 на шпонке 12 крепится шкив 13, зубчатое цилиндрическое колесо 14, дгза шарикоподщипника 15 с распорной втулкой 16 между ними.

Внизу установлено сальниковое колцо .17, прижимаемое разрезным фланцем 18 и винтами 19. С наружной стороны

винтами 20 крепятся кулаки 21 и 22. Сверху зубчатое цилиндрическое коле 14 закрывается крьиикой 23. В констртивном отношении патрон R отличает от патронов Р и d, тем, что у него крепится шкив 13,а пружина 6 имеет меньшую длину.

В нижней части каретки расположена конусная развертка 24, укрепленая в корпусе направляющей 25 винтом 20. Сверху установлена крьглка 26 с сальниковым кольцом 27. В направляющей 25 установлена шпонка 28 которая перемещается в пазу зубчатого цилиндрического колеса 29, на котором укреплены два шарикоподшипника 30 с распорной втулкой 31 между ними. Наружные обоймы щарикоподшипников 30 укреплены в стакане 32.

В корпусе 1 нижней части каретки вмонтировано сальниковое кольцо 33. К направляющей 25 крепится винтами 34 шпонка 35. Снизу полая рейка 36 удерживается шайбой 37. Полая рейка 36 находится в зацеплении с зубчатым цилиндрическим колесом 38, к которой крепится на шпонке 39 рычаг 40 с роликом 41. Ось 42 проходит через три зубчатых цилиндрических колеса 38.

j Снизу корпус 1 закрывается днище 43. Пружина 44 возвращает рычаг 40 в исходное положение при взаимодействии с кулаком 45. С наружной стороны к каретке крепятся кулаки 21 и 22, колеса 46 перемещаются по релсовому пути 47.

Привод служит для перемещения кареток, передачи вращения стеклянным трубкам и разверткам, для вращения барабана транспортера готовой продукции.

Главный привод состоит из электродвигателя 48, соединенной муфты 49, цилиндрического червяка 50, червячного колеса 51,которое вращае вертикальный вал 52. Вал 52 вращает ведущие звездочки цепной передачи 53 и 54, которые через цепи 55 и 56 вращают звездочки цепной передачи ведомые 57 и 58, укрепленные на оси 59. Кроме этого, вал 52 через конические шестерни 60 и 61, вал 62, звездочку 63 цепной передачи, цепь 64, звездочку 65 цепной передачи, вращает продольный вал 66 I

Продольный вал 66 через конические зубчатые колеса 67 и 68 вращают вертикальный вал 69, который вращает ведущие шкивы 70 и 71. Кроме этого, продольный вал 66 через конические зубчатые колеса 72 и 73, : вал 74, конические зубчатые колеса 75 и 76 вращает вертикальный левый вал 77, который вращает ведущие шкивы 78 и 79. Вал 52 через конические зубчатые колеса 80 и 81, вал 82, цилиндрические шестерни 83 и 84 передает вращение валу 85, который вращает в дущие барабаны 86 и 87 транспортера ленты 88 и 89, ведомые барабаны 90 и 91. Допускается вращение от отдельного электродвигателя продольно го вала 66 и находящихся с ним в соединении деталей. Передача вращения стеклянным тру кам и разверткам производится устро ством, изображенном на фиг.5. Ведущие шкивы 70 и 71, 78 и 79 обрезинены по наружному контуру с целью увеличения коэффициента трения, так же обрезинены и ведомые шкивы. Ведущий шкив 71 через клиновой ремень 92 вращает ведомый шкив 93. Рабочая ветвь ремня прижимается к шкиву каретки посредством ролика 94 который укреплен на оси 95 посредст вом гайки 96 и шайбы 97. Ролик 94 прижимается к клиновому ремню через ось 98 и пружину 99. Ведущие шкивы 78 и 79 с ведомыми и подпружиненным механизмом устроены аналогично шкивам 70 и 93. Когда требуется небольшая угловая скорость вращения трубок последние получают вращение при контакте шкива каретки с неподвижным ремнем 100, который подпружи нен пружиной 101, находящейся на оси 102, с гайкой 103 и шайбой 104. Ось 102 опирается на полосу 105. Количество вращающихся подпружиненных и неподвижных ремней определяется потребной производительность автомата. Выносные элементы 1 и П показывают расположение рабочих поверхностей ремней и устройство шкивов . Механизм подъема, опускания и развертки содержит площадку 106, зу чатую рейку 107. Зубчатая рейка зац ляется с зубчатым колесом 108, и соединена неподвижно с рычагом 109, который заканчивается роликом 110. Зубчатое колесо 108 вращается в кронштейне 111, внутри которого находится втулка 112 с пружиной 113. Втулка 114 установлена снизу кронш;теина 111, Которая служит для ограничения высоты подъема площадки 106 Три рычага 115 вращаются на оси 116, вверху они имеют шаровую ручку а внизу имеют вид вилки, в оси кото рых входят с двух сторон камни 5 каретки 1. На оси 116 с левой сторо ны неподвижно крепится рычаг 117 с роликом 118, прижимаемые в крайнее нижнее положение пружиной 119. Между рычагами 115 установлена на оси 116 неподвижно зубчатая втулка 120, которая имеет полость по поверхности М. Выборка металла по поверхности М предназначена для поворота рычага 1 при ручной загрузке стеклянных трубок. На траектории движения каретки 1 неподвижно крепится кулак 121, который взаимодействует с роликом 118., рычага 117, опуская его вниз. Нагреватели служат для разогрева торца и места нанесения риски (надреза) на стеклянных трубках. Разогрев стеклянной трубки производят расположенные в шахматном порядке горелки, укрепляемые консольно через проем каретки с правой стороны. Горелка состоит из сопла 122, укрепляемого резьбой в корпус 123, имеющий шаровую опору для настройки. Винты 124, прижимная планка 125 крепят корпус 123 к стойке 126, соединенной с трубками 127 и 128. Ножи служат для нанесения риски (надреза) на стеклянной трубке, чтоб в последующем произвести отлом Ножевая оснастка имеет нож 129 с лезвием 130, выполненным из алмазной крошки. Нож 129 регулируется по высоте винтами 131. Нож 129 крепится к пружине 132, винтами 133. Регулировка по горизонтальной плоскости ножа 129 производится винтами 134. Механизм отлома и удаления стеклоизделия служит для надламывания тарелочки и ее сталкивания на транспортер. Механизм отлома и удаления стеклоизделия состоит из рычага 135, в конце которого укреплен ролик 136. Рычаг 135 крепится к зубчатому колесу 137, находящемуся в зацеплении с рейкой направляющей 138. Зубчатое колесо 137 вращается на оси кронштейна 139. Втулки 140 и 141 служат для перемещения рейки направляющей 138. Упорная втулка 142 ограничивает ход направляющей 138 и является упором при отломе. К втулке 143 крепится щиток 144 с отражателями 145. Пружина 146 возвращает механизм в исходное положение. После отлома тарелочка падает на площадку 147, откуда сталкивается щитком 144 вниз на движущуюся транспортера ленту 88 и 89. Работа машины осуществляется следующим образом. При включении в энергетическую сеть линии электрической передачи электродвигатель 48 через соединительную муфту 49, цилиндрический червяк 50, зубчатое червячное колесо 51, вал 52, звездочки 53 и 57, 54 и 58 цепной передачи будет перемещать цепи 55 и 56 с прикрепленными к ним каретками 1. Кроме этого, вращающийся вал 52 через коническое зубчатое колесо 80 и 81, промежуточный вал 82, зубчатые цилиндрические колеса 83 и 84, вал 85 передает вращение на барабаны 86 и 90, 87 и 91 который приведут во вращение транспортные ленты 88 и 89. Кроме этого, вращающийся вал 52 через конические зубчатые колеса 60 и 61, вал 62, звездочки 63 и 65 цеп ной передачи, цепь 64, вал 66, зубчатые конические колеса 67 и 68, вертикальный вал 69, приводит во вращение шкивы 70, 71.и 93 с клиновым ремнем 92, а ролик 94 производи натяжение вращающегос.я ремня 92. Также через конические зубчатые колеса 72 и 73 вал 74, зубчатые конические колеса 75 и 76, вал 72, вращ ние передается шкивам 78 и 79, которые выполняют вращение аналогично правому вертикальному валу 69. В движущуюся каретку 1 работником вручную производится загрузка стеклянных трубок (дротовое стекло длиною 1000-1100 мм). Для этого работник посылает сферическую опору рычага 115 вперед в сторону направления движения каретки 1. Вилка рычага 115 через камни 5, преодолевая силу сжатой пружины 6, полую втулку 7 через оси 8, тяги 9 разведут пружины 10, а в образовавшее расширенн отверстие вставляют стеклянную труб ку. При снятии давления рабочим на шаровую опору рычага 115, пружина 6 поднимает полую втулку 7, оси 8, тягу 9 и сомкнут пружины 10 с образующей цилиндра стеклянной трубки Стеклянная трубка удерживается в патроне. Аналогично производится загрузка стеклянных трубок и в остальные патроны. Находящаяся в патроне стеклянная трубка двигается до механизма опускания стеклянной трубки. При движении каретки 1 ролик 118 рычага 117, взаимодействуя с кулаком 121, отклоняется вниз, ось 116 поворачивает рычаг 115 вокруг оси на некоторый угол. Камни 5, находящиеся в вилке рычага 115, отклоняют вниз крышку 4, ПОЛ5ПО втулку 7, ось 8, тягу 9, а пружины 10 направляются в пазах вниз и в стороны. Стеклянная трубка собственным весом опускается на площадку 106 и скользит по ее поверхности. Ролик НО рычага 109, взаимодействуя с кулаком опускается и поворачивает зубчатое колесо 108, которое через находящуюся в зацеплении рейку 107 опу тит площадку 106. Находящаяся на площадке 106 стеклянная трубка также .под действием сил тяжести опустится. Взаимодействие ролика 118 рычага 117 с кулаком прекргицается, Под действием силы сжатой пружины 6 крышка 4 поднимает камни 5 и вилку рычага 115. Полая втулка 7, укреплен ная на резьбе крышки -4, ось 8, тяга пружины 10 поднимаются и в трех местах производят прижатие стеклянной трубки, которая удерживается в патронах. Взаимодействие ролика НО рычага 109 с кулаком 46 прекращается. Под действием силы сжатия пружины 113 зубчатая рейка 107, площадка 106 возвратятся в исходное положение. При движении каретки 1 патроны Р, (/ R поступают в зону огневой оснастки. При этом шкив 13 клиноременной передачи вступает в контакт с клиновым ремнем 100, который увеличивает силу прижатия за счет пружин 101. Шкив 13 клиноременной передачи, Зубчатое цилиндрическое колесо 14, крышка 4, полая втулка 7, ось 8, тяга 9, пружины 10 с стеклянной трубкой будут вращаться. Двигаясь и вращаясь, стенка стеклянной трубки от горелок будет равномерно нагреваться. При дальнейшем движении каретки 1 стеклянная трубка войдет в зону ножевой оснастки. В местах нагрева лезвием 1.30 ножа 129 выполняется риска (надрез). При этом стеклянная трубка, также как как и при нагреве, будет вращаться от взаимодействия шкива 13 с ремнем 100 клиноремен ной передачи. При последующем движении каретка 1 войдет в зону механизма отлома и удаления тарелочки. Торцевой частью стеклянная трубка остыковится отроокателем 145, в месте надреза произойдет надлом и трубочка упадет на площадку 147. Ролик 136 рычага 135, взаимодействия с кулаком 45, повернет зубчатое цилиндрическое колесо 137, которое направля-. ющую рейку 138 и щиток 144 с отражателем 145 отклоняет в обратную сторону движения каретки. Находящаяся на плс«цэдке 147 стеклянная трубочка переместится щитком 144 к краю и упадет на транспортерные ленты 88 и 89, которые доставят ее к браковщице ОТК. Каретка 1 при дальнейшем движении поступит в зону огней огневой оснастки, где торец стеклянной трубки нагреется горелками. Патроны Р , R будут также вращаться по описанному процессу нагрева стеклянной трубки перед нанесением риски (надреза) . Подле разогрева торца стеклянной трубки каретка 1 поступит к механизму развертки. Вращающиеся шкивы 70 и 71, 78 и 79 клиноременной передачи через роликовые ремни.92, подпружиненные роликом 94, ось 98 и пружина 99 приводят во вращение крышку 4, полую втулку 7, ось 8, тяги 9, пружины 10 сстеклянной трубкой. Шкив 32 через ось 23 приводит во вращени развертку 22. Ролик 40 рычага 39 войдет во вза модействие с кулаком 44. Зубчатое ц линдрическое колесо 37 повернется н некоторый узел от действия рычага 3 Полая рейка 33, находясь в зацеплении с зубчатым цилиндрическим колес 37, поднимется, поднимая вращающуюся развертку 22, которая выполняет в движении развертку торца стеклянной трубки. После окончания взаимодействия ролика 40 рычага 39 с кулаком 44 пружины 43 детали возвращают зубчатое цилиндрическое колесо 37, полую рейку 33, направляющую 23, развертку 22 в исходное положение. Смежные каретки одновременно выполняют следующие однородные технологические операции: разогрев торца, развертку тарелочки, опускание трубки, разогрев для выполнения риски, выполнение риски, отлом таре лочки и подачу на транспортер. Каждую операцию ведут одновременно 10 кареток. Следовательно, при перемещении цепей 55 и 56 с каретками на длину расположения неподвижных механизмов происходит изготовление 30 тарелочек. За полный оборот цепи изготовляется 180 тарелочек. Фонд времени используется наиболее рационально, так как все технол гические операции выполняются в движении. Увеличение производительности автомата снижает себестоимость продукции, уменьшаются производственные площади под оборудование. Снизятся эксплуатационные расходы на содержание технологического оборудования. Годовой экономичес кий эффект от внедрения данного автомата по Майли-Сайскому электроламповому заводу им. 50-летия СССР составляет 100000 руб., по Союзу до 1 млн. руб. Формула изобретения 1.Машина для обработки стеклоизделий, содержащая смонтированные с возможностью перемещения в горизонтальных плоскостях замкнутые транспортные цепи, расположенные одна над другой, несущие механизмы и нагреватели, отличающаяся тем, что, с целью повышения производительности, транспортные цепи снабжены механизмом подъема, опускания и развертки заготовки, ножами и механизмом отлома и удаления стеклоизделий. 2.Машина поп.1, отличающаяся тем, что, механизм подъема, опускания и развертки выпол нен в виде каретки. 3.Машина поп.1, отличающаяся тем, что нагреватели расположены в шахматном порядке. 4.Машина по п.1,отлича ющ а я с я тем, что ножи смонтированы с возможностью регулирования по высоте. 5.Машина поп.1, отличающаяся тем, что механизм отлома и удаления стеклоизделий выполнен в виде подпружиненного рычага, неподвижно укрепленного на зубчатом колесе. Источники информации, принятые во внимание при экспертизе 1.Автомат развертки тарелок, Б.314.01/Е, 10, 1962. 2.Патент СССР 26268, кл. С 03 В 23/14, 1926.

Фг/г. / ТруЗко cm eff/rf fff

Sffff Ж

т

fJJ /л

/J

Y x//

/

/J/

ffg. 7

Авторы

Даты

1982-07-07—Публикация

1977-11-16—Подача