Известна пото-шая линия для нроизводства автомобильных колес, состоящая из транспортера и двух линий сварки, причем каждая линия сварки включает в себя четыре одноду)овых сварочных аппарата для сварки внутренних швов колеса сплошным и прерывистым швами. Загрузка колес, разгрузка их после сварки, а также очистка сварных швов о г шлаковой корки производятся вручную.

Предлагаемая автоматическая линия отличается тем, что она содержит механизм загрузки с захватами рычажного типа, обслуживаюш,ий оба потока сварки.

Каждый поток сварки состоит из механизма рычажного типа для ориентации спиц колеса относительно сварочных головок, поворотного четырехпозиционного стола с кронштейнами, многодугоБого сварочного аппарата с автономными головками для одновременной сварки внутреннего и наружного кольцевого прерывистого шва.

. Для кантования колеса на 180° при транспортировке его с позиции сварки внутренних швов на позицию сварки наружных швов на г.раш,аюш,ейся части поворотного стола установлены на горизонтальных радиально расположенных осях четыре кронштейна с роликами, взаимодействующими с копиром, закрепленным на неподвижной части стола.

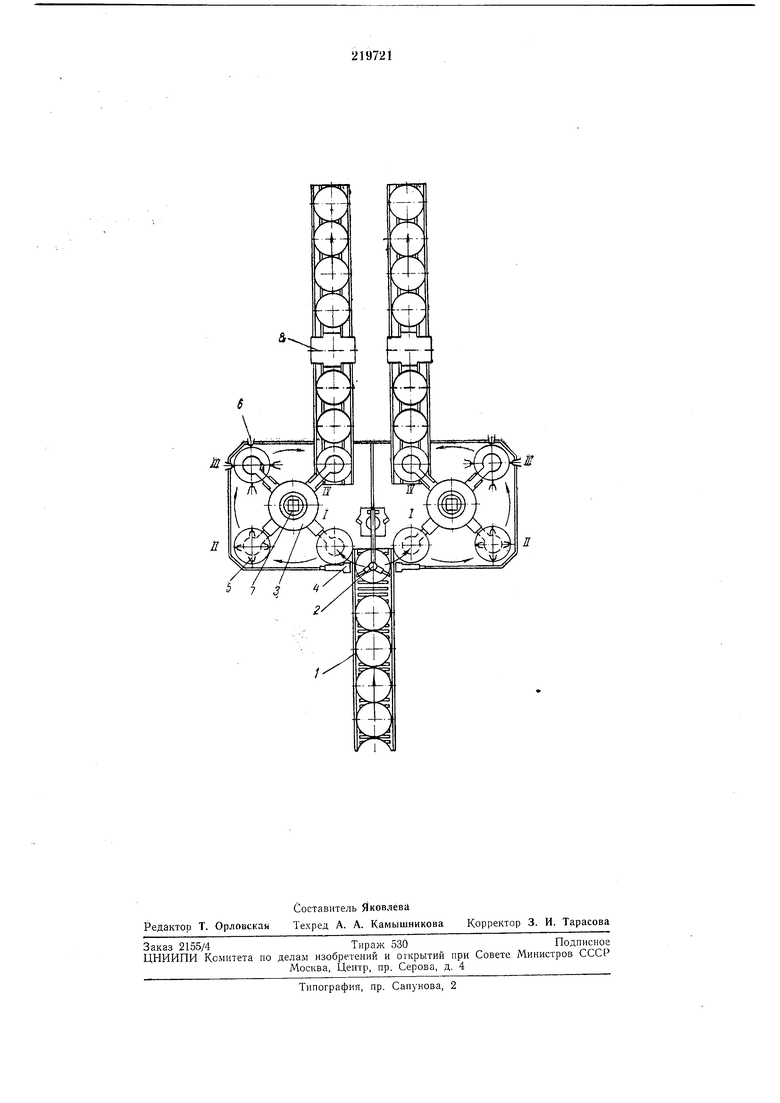

Описанная автоматическая линия повышает производительность процесса сварки и качество изделий. На чертеже схел атично представлена автоматическая линия для сварки колес спицевой конструкции, содержащая транспортер 1 непрерывного действия, выполненный в виде металлической рамы, на которой смонтирована несущая часть, состоящая из роликов, свободно вращающихся на тяговых цепях, приводимых в движение от электропривода.

Скорость движения тяговой цепи транспортера такова, что в головной части транспортера постоянно имеется запас колес, которые

выдаются по одному с помощью отсекателя механизму загрузки 2.

Механизм загрузки 2 установлен между поворотными столами 3 правого и левого потоков линии сварки и служит для снятия колеса с транспортера, подачи его на поворотные столы и установки колеса на кронштейны поворотных столов в позиции загрузки /. Механизм загрузки представляет собой станину сварной конструкции, на которой смонтированы поворотный рычаг, приводимый от иневмоцилиндра со шток-рейкой и фиксатором. На рычаге установлен механизм захвата колеса с пневмоцилиндром. При движении штока вверх колесо захватывается зубьями, а затем

Механизм ориентации 4 спиц колеса относительно сварочных головок мцогодуговых сварочных аппаратов 5, 6 выполнен в виде рычага с крюком, который при рабочем ходе штока одпого пневмогидроцилипдра ориентации перемещается по радиусу колеса с углом поворота 95°, а штоком второго ппевмогидроиилипдра поворачивается в рабочее или исходное положение.

Поворотный стол 3 представляет собой конструкцию роторного типа с четырьмя вращающимися кронштейнами, расположенными радиально через 90°. На кроиштейнах имеются устройства пружинного типа для крепления колеса.,

Поворотный стол имеет четыре позиции: загрузки I, сварки внутренних швов //, сварки наружных швов /// и разгрузки IV. Приводом для поворотного стола служит пневмогидроцилиндр со шток-рейкой, который при рабочем ходе поворачивает стол на 90° и фиксирует, а шток-рейка возвращается в исходное положение. При перемещении с позиции сварки внутренних швов на позицию сварки наружных швов кронштейны новорачиваются вокруг своей оси на 180° для кантовки колеса, а затем, при повороте с позиции разгрузки в позицию загрузки, возвращаются в исходное положение.

Устройство для крепления колеса на крон.штейне на позиции загрузки разжимается для установки колеса и его ориентации, а затем зажимается и удерживает находящееся на кронштейне сориентированное колесо, и только на позиции разгрузки принудительно разжимается штоко.м пневмоцилиндра.

Многодуговые сварочные аппараты 5 и 6 для одновременной сварки спиц диска к ободу колеса под слоем флюса представляют собой пустотелую штангу, на которой подвешены независимые сварочные головки, имеющие индивидуальные приводы перемещения и приводы подачи электродной проволоки. Мундштуки сварочных головок плавающего типа снабжены корректирующими устройствами. Внутри пустотелой штанги смонтированы системы флюсоподачи и газоотсоса.

Токосъемник, подводяший сварочный ток к изделию, выполнен в виде пневмоцилиндра, к а штоке которого закреплен фланец с подпружиненными контактирующими бронзовыми пальцами, число которых соответствует количеству сварочпых головок.

Элеватор 7 предназначен для транспортировки нерасплавившегося после сварки колес флюса из нижнего бункера на сито верхнего бункера, где флюс отделяется от шлаковой корки. Элеватор представлен в виде металлоконструкции коробчатого сечения, в нижней части которой расположена натяжная головка, в верхней части - приводная головка, на которых смонтированы ковши, укрепленные на тяговых цепях.

станину, на которой закреплена каретка с шарнирными упорами для транспортировки колес. В передней части станины установлен пневмоцилиндр для разгрузки колес с кронштейнов поворотного стола. В средней части станины располол ен механизм очистки шлаковой корки, имеющий привод вращения колеса с неподвижными шарошками для очистки наружных швов, и нневмоцилиндр с шарошками для очистки внутренних швов, подающий колесо к приводу вращения.

Работа автоматической линии. Автомобильные колеса после сборки и прихватки накапливаются на транспортере издеЛИЙ перед отсекателем, который пропускает их по одному при отсутствии колеса на позиции загрузки поворотного стола левого или правого потоков сварки. Попадая в механизм загрузки, колесо от команды датчика наличия

колеса поднимается над транспортером и затем поворачивается в позицию загру; ки поворотного с гола с помощью механизма ориентации, который поворачивается в рабочее положение и рычагом ориентации устанавливает спицы колеса относительно сварочных аппаратов. Затем механизм ориентации возвращается в исходное положение, а стол 3 получает команду на новорот. В период загрузки отсекатель на транспортере пропускает очередное колесо, а после окончания загрузки колеса механизм загрузки возвращается в исходное положение и устанавливается над колесом, пропущенным огсекателем.

Сориентированное колесо, закрепленное на кронштейне поворотного стола, с позиции загрузки поступает на позицию сварки внутренних швов, а на позицию загрузки подается и ориентируется следующее колесо. Па позиции

сварки внутренних швов от команды датчика наличия колеса опускается многодуговой сварочный аппарат, по флюсопроводам к сварочным головкам подаются порции флюса, зажигаются сварочные дуги на всех сварочных головках и производится одновременная симметричная сварка внутренних швов неподвижного колеса подвижными сварочными головками. После окончания сварки сварочный аппарат поднимается в верхнее исходное пололсение, где сварочные головки на маршевой скорости возвращаются также в исходное положение.

Затем при соответствии команд об окончании ориентации на позиции загрузки и окоячании сварки на позиции сварки внутренних швов стол вновь поворачивается на 90°.

При этом колеса последовательно перемепхаются на следующую позицию, в частности с позиции сварки внутренних швов на позицию сварки наружных ЩБОВ, а затем, при соответствии команд о выполнении операций на всех позициях, колеса поступают на позицию разгрузки поворотного стола. От команды датчика наличия колеса на позиции разгрузочистки шлаковой корки, колесо подается на каретку, и последняя возвращается в исходное положение.

После второго хода каретки (следующий поворот стола) колесо попадает на позицию очистки, где оно поднимается в положение лля очистки. Вращающееся колесо очищается неподвижными шарощками, которые дробят шлаковую корку. После окончания очистки колесо опускается на каретку и при следующем ходе ее выталкивается на пункт визуального контроля качества сварки.

Предмет изобретения

1. Автоматическая линия для сварки колес спицевой конструкции, состоящая из транспортера с отсекателем изделий и двух пото ков сварки, каждый из которых содержит элеватор для транспортировки флюса и автомат очистки щлаковой корки, отличающаяся тем, что, с целью повыщения производительности

и улучшения качества изделий, в совокупности применены (но ходу технологического процесса) механизм загрузки с захватами рычажного типа, обслуживающий оба потока сварки, причем каждый поток сварки состоит из механизма рычажного типа для ориентации спиц колеса относительно сварочных головок, новоротного четырехнозиционного стола с кронштейнами, многодугового сварочного аппарата с автономными головками для одновременной сварки внутреннего и наружного кольцевого прерывистого щва.

2. Автоматическая линия по п. 1, отличающаяся тем, что, с целью кантования колеса на

180° при транснортировке его с позиции сварки внутренних щвоБ на позицию сварки наружных щвОВ, на вращающейся части поворотного стола установлены на горизонтальных радиально расположенных осях четыре кронштейна с роликами, взаимодействующими с копиром, закрепленным на неподвижной части стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ ВНУТРЕННИХ СПИРАЛЬНЫХ И КОЛЬЦЕВЫХ ШВОВ | 1972 |

|

SU351654A1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ БУРОВЫХ ДОЛОТ | 1966 |

|

SU179865A1 |

| Устройство для сварки внутренних кольцевых швов цилиндрических изделий | 1986 |

|

SU1395445A1 |

| УСТАНОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ^~ Пг^ r.:,'-'4^if)'^ij д еч;.,» V.-:-, V,.' -^ ..,..' v^t I-, /tt ^ш^тШ'1^:ту^т^,БИБЛИОТЕКА | 1971 |

|

SU305977A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| УСТАНОВКА Для СБОРКИ И СВАРКИ | 1969 |

|

SU252520A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

Даты

1968-01-01—Публикация