Изобретение относится к способу подготовки частиц радиоактивных металлов или сплавов металлов, в частности порошка, изобретение относится, в частности, к подготовке порошка сплава UMo.

В атомной промышленности необходимо подготавливать различные металлы или сплавы металлов в виде порошка.

В атомной промышленности разработаны, в частности, новые виды низкообогащенного топлива, которые обеспечивают простую регенерацию. Эти виды топлива существуют, в частности, в виде композиционного материала с металлической матрицей. Сплавы, применяемые в этих видах топлива, необходимо подготавливать в виде тонкодисперсных порошков, обеспечивающих смешивание с материалом с высокой теплопроводностью, таким как, например, алюминий.

Сплавом, который отвечает всем требованиям для использования в указанных видах топлива, является UMo.

Можно использовать различные способы для подготовки порошков радиоактивных металлов или сплавов, таких как UMo.

Однако следует прежде всего отметить, что технологии измельчения, широко используемые для силицидного топлива, не применимы для металлов или металлических сплавов, таких как UMo.

Поэтому изготовление порошков радиоактивных металлов или сплавов, таких как UMo, можно осуществлять в настоящее время с помощью различных способов, ни один из которых не зарекомендовал себя достаточно эффективным для промышленного изготовления порошка.

Например, способ распыления с использованием вращающейся плиты обеспечивает создание порошка со сферическими частицами с очень низкой примесью кислорода.

Этот способ раскрыт в патенте США US 5978432 А, выданном на имя С.К.Kim и др. Известный способ является наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату заявленному способу подготовки частиц радиоактивных металлов или сплавов металлов.

Известный способ включает подготовку плавлением жидкой массы металла или сплава металла, формирование из жидкой массы металла или сплава металла струи расплавленного металла или сплава металла, распыление струи расплавленного металла или сплава металлов на частицы и резкое охлаждение частиц.

Для подготовки сплава урана, например сплава урана, содержащего 8 мас.% молибдена, уран и легирующий элемент взвешивают и помещают в тигель, нагреваемый с помощью высокочастотного генератора. Когда температура достаточно высока, то массу расплавленного металла выливают через отверстие на вращающийся диск, расположенный в вакуумном ограниченном пространстве распыления. Скорость вращения диска составляет 30000 об/мин. Масса расплавленного металла разделяется под действием центробежной силы вращающегося диска, при этом образуются тонкодисперсные капли, которые проходят через охлаждающий газ по направлению к стене, ограничивающей пространство распыления. Распыленный порошок собирают в бак, расположенный на основании ограниченного пространства. Затем порошок смешивают с алюминиевым порошком и сжимают для подготовки ядерного топлива.

Этот способ является высокоэффективным, но и очень чувствительным способом, проявляющим значительные недостатки во время работы, среди которых следует отметить следующие: распыление осуществляется в вакууме, большой размер устройства, который не обеспечивает безопасную работу, значительная удерживающая способность, связанная с трудностью очистки машины, что затрудняет массовое производство, и чрезвычайная чувствительность в работе.

Кроме того, использование вращающейся плиты с очень высокими скоростями вращения до 30000 об/мин и до 50000 об/мин в радиоактивной среде является значительным ограничительным фактором.

Согласно другому канадскому способу порошок можно получать посредством машинной обработки стружки, которую затем обрабатывают для изменения ее структуры посредством удаления острых углов. Этот способ приводит к очень сильному загрязнению порошка, например, железом, карбидом или нитридом, которое неизбежно оказывает отрицательное влияние на конечные свойства топлива.

Существуют другие способы получения порошка с помощью химических способов, таких как аргентинский способ гидратации/дегидратации. В этом случае трудно контролировать размер частиц порошка, что приводит к проблеме воспроизводимости для промышленного изготовления. Во время этой обработки может также происходить значительное загрязнение порошка.

Использование обычных водных или газовых способов распыления приводит к созданию установок, которые имеют множество недостатков для распыления радиоактивных веществ, среди прочего очень большие размеры, различные возможности удерживания и сложность работы. Эти способы хорошо подходят для изготовления большого количества порошка посредством литья, что недопустимо для радиоактивных веществ, где действие правил критичности ограничивает количество материала, которое можно превращать в порошок с помощью литья, несколькими килограммами.

Другими словами, обычные способы распыления являются способами, которые плохо подходят для изготовления небольшого количества порошка, поскольку необходимо получать установившееся состояние, что требует работы в переходном состоянии в течение значительного периода времени. В любом случае разработка такого типа установок является затруднительной.

В JP А 55054508 раскрыто устройство, в котором расплавленный металл, содержащийся в тигле, проходит под действием силы тяжести через отверстие, предусмотренное на дне указанного тигля, в бак, который вращается с большой скоростью.

Расплавленный металл падает в резервуар вдоль направления вращения охлаждающего средства, такого как вода, соударяется с указанным охлаждающим средством и рассеивается на его поверхности.

Таким образом, расплавленный металл абсорбируется в охлаждающем средстве и дополнительно ускоряется за счет центробежной силы, за счет чего он быстро охлаждается с образованием металлического порошка.

Во время этой операции через подающие отверстия, расположенные в полом вале вращения бака, подается инертный газ для предотвращения окисления расплавленного металла.

В этом источнике не указано, что само расплавление внутри тигля осуществляется в атмосфере инертного газа.

Аналогичным образом, нельзя считать, что инертный газ образует оболочку, окружающую поток расплавленного металла, скорее поток расплавленного металла (который не является струей) вводится в ограниченное пространство, заполненное инертным газом.

Наконец, не создается струя металла, а обеспечивается просто поток расплавленного металла под действием силы тяжести.

Таким образом, различные существующие или находящиеся в разработке технологии не обеспечивают удовлетворительных условий для промышленного изготовления порошка радиоактивных металлов или сплавов, таких как UMo.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является устройство для подготовки частиц радиоактивных металлов или сплавов металлов, известное из патента США US 5978432 А, выданного на имя С.К.Kim и др.

Известное устройство содержит средства для подготовки плавлением жидкой массы металла или сплава металла, для формирования из жидкой массы металла или металлического сплава струи расплавленного металла или сплава, для выполнения распыления струи расплавленного металла или металлического сплава на частицы и резкого охлаждения частиц.

В действительности такой способ изготовления порошка радиоактивных металлов или сплавов, таких как UMo, предусмотренного, в частности, для изготовления ядерного топлива, должен отвечать многим критериям и соответствовать многим ограничениям, а также решать ряд проблем.

Некоторые критерии, ограничения и проблемы обусловлены природой металла пли сплава:

- только небольшое количество материала на одну отливку, т.е. обычно несколько килограмм, можно распылять вследствие ограничений критичности;

- поэтому время цикла выполнения отливки должно быть коротким, а способ должен быть стабилизованным для минимизации потерь;

- необходимо избегать любого удерживания радиоактивного материала в установке (снова по причине ограничений критичности), поэтому интерес представляют простые и компактные установки с точным указанием положения радиоактивного материала и его количества в течение всего времени;

- наконец, необходимо ограничивать количество отходов до абсолютного минимума.

Другие проблемы, критерии и ограничения больше относятся к тому факту, что подготовленный порошок используется для изготовления ядерного топлива в виде композиционного материала с металлической матрицей, поэтому необходимо:

- не допускать значительного загрязнения порошка, например, кислородом; в действительности уран и его сплавы являются особенно сильно окисляемыми или даже пирофорными;

- получать порошок с узким распределением размера частиц.

Ни один из указанных выше способов не соответствует одновременно всем этим критериям и ограничениям.

Например, существующие водные способы распыления, которые обеспечивают получение порошка с несферическими частицами и высокие скорости охлаждения и поэтому компактные размеры из-за отсутствия градирни, к сожалению нельзя использовать для подготовки порошков радиоактивных металлов или сплавов металлов, поскольку они, в частности, вызывают:

- сильное загрязнение порошка кислородом;

- опасность взрыва паров из-за одновременного присутствия расплавленного сплава и воды;

- опасность критичности из-за одновременного присутствия большого количества воды и радиоактивного материала.

Поэтому существует потребность в способе подготовки порошка металлов или сплавов металлов, который соответствует всем указанным выше критериям и требованиям, не имеет недостатков, дефектов, ограничений способов, согласно уровню техники, и решает указанные выше проблемы способов, согласно уровню техники.

Задачей данного изобретения является создание способа, соответствующего, среди прочего, этим требованиям, а также устройства, реализующего указанный способ.

Поставленная задача решается тем, что в способе подготовки частиц радиоактивных металлов или сплавов металлов, включающем подготовку плавлением жидкой массы металла или сплава металла, формирование из жидкой массы металла или сплава металла струи расплавленного металла или сплава металла, распыление струи расплавленного металла или сплава металлов на частицы и резкое охлаждение частиц, согласно изобретению плавление выполняют в атмосфере инертного газа, струю расплавленного металла или сплава металлов формируют посредством выталкивания жидкой массы металла или сплава через сопло, а распыление струи осуществляют соприкосновением последней с охлаждающей жидкостью, находящейся во вращательном центробежном движении, при этом струя расплавленного металла или сплава металлов окружена оболочкой из инертного газа вплоть до соприкосновения с охлаждающей жидкостью.

Согласно изобретению из жидкой массы металла или металлического сплава формируют струю металла или металлического сплава посредством выталкивания жидкой массы металла или металлического сплава через сопло, что принципиально отличается от уровня техники, где используют просто вызываемый силой тяжести поток расплавленного металла или металлического сплава.

Оболочку из инертного газа, окружающую струю расплавленного металла ели металлического сплава, предпочтительно образуют путем пропускания инертного газа через отверстие, предпочтительно круговое, окружающее отверстие сопла, через которое одновременно выталкивают струю расплавленного металла или металлического сплава.

Указанное отверстие предпочтительно расположено на одной оси с соплом, более точно с отверстием сопла.

Жидкость берут в необходимом количестве, при этом количество охлаждающей жидкости, используемой для распыления, предпочтительно является небольшим и обычно не превышает двух литров.

В качестве охлаждающей жидкости предпочтительно используют воду или жидкий аргон.

Зона, в которой происходит плавление, и зона, в которой происходит распыление, предпочтительно физически разделены.

Способ, согласно изобретению, впервые обеспечивает возможность в промышленном масштабе изготавливать частицы, в частности порошок радиоактивных металлов или сплавов металлов, отвечающий всем критериям и соответствующий всем указанным выше ограничениям.

В частности, способ, согласно изобретению, превосходит широко используемый способ, согласно уровню техники, в котором ни в коем случае нельзя использовать технологию распыления с помощью жидкости, например технологию распыления с помощью воды, для подготовки частиц радиоактивных металлов или сплавов.

Способ, согласно изобретению, опровергает эту презумпцию за счет своих специфических характеристик, которые как раз обеспечивают возможность применения распыления с помощью жидкости к радиоактивным металлам или сплавам.

Эту технологию, обычно применяемую для обычных металлов и металлических сплавов, было нелегко перенести на радиоактивные металлы или сплавы из-за чрезвычайно сложных проблем, возникающих при распылении радиоактивных металлов и сплавов.

В способе, согласно изобретению, окисление металла или сплава ограничено низким уровнем за счет удерживания струи расплавленного металла или металлического сплава в атмосфере инертного газа, такого как аргон, обычно с гигрометрическим контролем, во время плавления, и окружения струи расплавленного металла или металлического сплава от плавления до фактического распыления в оболочке из указанного инертного газа.

Окисление ограничено до низкого уровня за счет использования от начала распыления ультравысокой скорости охлаждения создаваемых частиц, обычно от 105 до 106 К/с.

Оболочку из инертного газа легко создают посредством пропускания инертного газа через отверстие, окружающее сопло, одновременно с выталкиванием струи металла или сплава через указанное сопло.

Кроме того, использование быстрого охлаждения с небольшим, конечным количеством охлаждающей жидкости, предпочтительно воды, обычно не более 2 литров, не влияет на опасность возникновения критичности, в то время как разделение зоны плавления и зоны распыления играет основную роль для исключения во время работы попадания значительного количества металла или сплава в охлаждающую жидкость, такую как вода.

Другими словами, способ, согласно изобретению, обеспечивает возможность подготовки частиц радиоактивного металла или сплава, такого как UMo, в частности, в виде порошка, в частности, пригодного для изготовления ядерного топлива, соответствующего всем специальным ограничениям, относящимся к обращению с радиоактивными материалами.

Поэтому, среди прочих преимуществ, способ, согласно изобретению, обеспечивает возможность подготовки частиц, в частности порошка с узким распределением размеров частиц, так, что упрощаются последующие стадии подготовки ядерного топлива.

Способ, согласно изобретению, характеризуется полным отсутствием удерживания радиоактивного материала, полным соответствием требованиям производства радиоактивных материалов, простотой, надежностью и низкой стоимостью, и, наконец, очень небольшим количеством отходов.

Понятие радиоактивный металл или сплав в данном изобретения относится к любому металлу или сплаву, пригодному для использования в ядерном топливе или для включения в него.

Поэтому указанный металл или сплав должен быть выбран из актиноидов, таких как уран, лантанидов и их сплавов.

Из сплавов урана предпочтительными являются его сплавы с молибденом.

Поставленная задача решается также тем, что устройство для подготовки частиц радиоактивного металла или сплава, содержащее средства для подготовки плавлением жидкой массы металла или сплава металла, для формирования из жидкой массы металла или металлического сплава струи расплавленного металла или сплава, для выполнения распыления струи расплавленного металла или металлического сплава на частицы и резкого охлаждения частиц, согласно изобретению снабжено средствами для плавления радиоактивного металла или металлического сплава в атмосфере инертного газа, для приведения в центробежное вращательное движение охлаждающей жидкости и для окружения струи расплавленного металла или металлического сплава оболочкой из инертного газа вплоть до соприкосновения с охлаждающей жидкостью, а в качестве средств для формирования из жидкой массы металла или металлического сплава струи расплавленного металла или сплава оно содержит средства для формирования струи посредством выталкивания жидкой массы металла или сплава через сопло.

Устройство, согласно изобретению, предпочтительно содержит также средство для отделения зоны, в которой происходит плавление, от зоны, в которой происходит распыление.

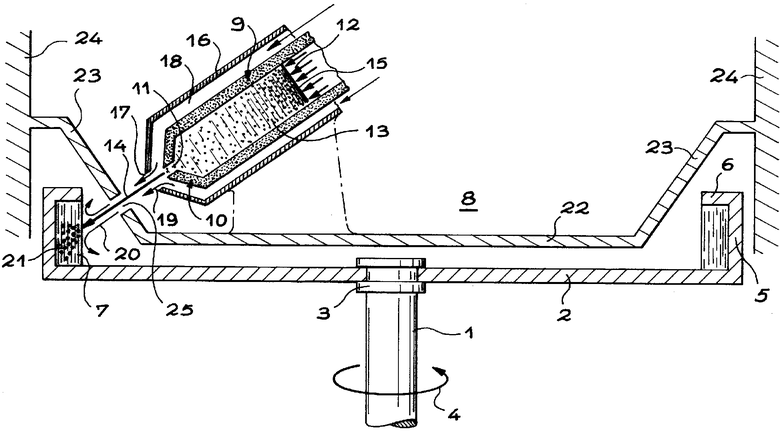

Ниже приводится подробное описание изобретения, имеющее иллюстративный, но не ограничивающий характер, со ссылками на прилагаемый чертеж, на котором изображено в разрезе устройство, согласно изобретению.

В некоторых отношениях это устройство аналогично обычному устройству для подготовки частиц с помощью быстрого резкого охлаждения и распыления, например, раскрытому в документе ЕР А 0043345. В этом документе более детально описаны некоторые элементы устройства, неспецифичные для данного изобретения.

Устройство, показанное на чертеже, содержит средства для придания охлаждающей жидкости центробежного вращательного движения и выполнения быстрого охлаждения и распыления струи расплавленного металла или сплава. Эти средства показаны на чертеже в виде по существу вертикального вала 1, к которому прикреплен барабан 2 или горизонтально вращающаяся чаша, имеющая по существу форму диска, при этом указанный диск прикреплен к центру основания указанного вала с помощью известных средств 3, например с помощью сварки, болтового соединения, резьбы.

Вал 1 вращается с помощью соответствующего средства 4, такого как электродвигатель (не изображен). Диск на своем периметре снабжен цилиндрической стенкой 5, выступающей вертикально вверх и снабженной в своей верхней части горизонтальной стенкой 6, проходящей внутрь на небольшое расстояние с образованием кромки.

Горизонтальная стенка или кромка и вертикальная стенка обеспечивают возможность содержания небольшого конечного (т.е. точно заданного) количества, например не более 2 литров, охлаждающей жидкости 7, такой как вода, которая обеспечивает быстрое охлаждение струи расплавленного металла или сплава.

Охлаждающая жидкость может быть выбрана из любых подходящих жидкостей, однако предпочтительной является вода; в воду может быть добавлена одна или более активирующих добавок, выбранных, например, из электролитических водных растворов или водных полимерных растворов.

Возможно также использование, например, жидкого аргона.

Устройство, согласно изобретению, содержит также средства для подготовки посредством плавления жидкой массы расплавленного металла или сплава. Указанные средства расположены в пространстве 8, ограниченном указанной кромкой. Указанные средства представлены в виде неподвижного тигля 9, выполненного из жаропрочного материала, цилиндрической формы, основная ось которого наклонена вниз, в направлении цилиндрической стенки барабана. Тигель может быть расположен в центре диска вблизи кромки указанного диска.

Нижний конец 10 указанного тигля 9 имеет конусообразную форму с постепенно уменьшающимся диаметром к эжекторному соплу, предусмотренному в центре конусообразной части и направленному в сторону вертикальной цилиндрической стенки барабана. Тигель является неподвижным и содержит металл или сплав массой от 0,1 до 5 кг. В начале процесса эта масса присутствует в виде слитков, стружки, гранул и т.д.

Средства для подготовки посредством плавления жидкой массы расплавленного металла или сплава также содержат средство нагревания (не изображено), например, в виде индукционной катушки, намотанной вокруг тигля. Понятие жидкая масса означает, что вязкость указанной массы обеспечивает ее легкое протекание и выталкивание.

Устройство, согласно изобретению, содержит средства для формирования из жидкой массы металла или сплава струи расплавленного металла или сплава.

Для этого можно прикладывать выталкивающее давление 12 к поверхности жидкой массы расплавленного металла или сплава 13, которое выталкивает жидкую массу через сопло у основания тигля и превращает в струю 14, например, цилиндрическую по форме, поскольку отверстие сопла обычно имеет круглое поперечное сечение.

Диаметр струи является небольшим, например от 50 до 200 мкм, предпочтительно 100 мкм.

Выталкивающее давление предпочтительно создается инертным газом, который образует атмосферу, в которой выполняется плавление, а также образует оболочку, окружающую струю расплавленного металла или сплава.

Струя расплавленного металла или сплава может быть непрерывной струей, однако предпочтительно она является прерывистой струей.

Устройство, согласно изобретению, содержит также средство для плавления радиоактивного металла или металлического сплава в атмосфере инертного газа и средство для окружения струи расплавленного металла или металлического сплава оболочкой из инертного газа от стадии плавления до стадии охлаждения.

Таким образом, как показано на фиг.1, струя или поток 12 сжатого аргона направляется в зону 15 свободной верхней поверхности массы расплавленного металла или сплава, при этом струя или поток 12 аргона, как указывалось выше, одновременно с удерживанием расплавленной массы в инертной атмосфере обеспечивает давление, необходимое для выталкивания жидкой массы расплавленного металла или сплава через отверстие 11 сопла.

В качестве инертного газа можно использовать любой газ, не реагирующий с материалами устройства и с массой расплавленного металла или сплава. Таким образом, этот газ можно выбирать из аргона, азота, гелия.

Предпочтительным газом является аргон. Давление газа предпочтительно составляет от 1 до 15 бар.

Средства для окружения струи расплавленного металла или сплава оболочкой из инертного газа содержат средства для выталкивания инертного газа для окружения струи расплавленного металла или сплава, выталкиваемой через сопло, расположенное у основания тигля.

Таким образом, вокруг тигля может быть предусмотрена неподвижная оболочка 16, концентрично окружающая указанный тигель, имеющая форму, примерно аналогичную форме тигля, т.е., например, цилиндрическая и конусообразная оболочка, также снабженная отверстием в ее основании, при этом форма этого отверстия аналогична форме сопла.

Таким образом, если сопло имеет круглое отверстие, то отверстие оболочки также является круглым, но с большим диаметром, чем отверстие сопла, для обеспечения прохождения струи расплавленного металла или сплава.

Тигель может быть выполнен из кварца или керамики, например оксида иттрия.

Оболочка, называемая также промежуточным тиглем, может быть выполнена из любого подходящего материала, например кварца или керамики.

Сжатый инертный газ, предпочтительно получаемый из того же источника, который поставляет газ для создания давления, необходимого для выдавливания и создания инертной атмосферы в тигле, проходит в зону 18, образованную между тиглем и оболочкой, и затем образует струю, например кольцевую струю 19, окружающую струю 14 расплавленного металла или сплава, выходящую из сопла тигля.

Образованная таким образом окруженная оболочкой из инертного газа струя расплавленного металла или сплава проходит через отверстие оболочки, окружающей тигель, и струя расплавленного металла или сплава, все еще окруженная оболочкой из инертного газа, продолжает свой по существу прямой путь до соударения с экраном из охлаждающей жидкости, такой как вода, находящейся в быстром центробежном движении. Например, линейная скорость охлаждающей жидкости, такой как вода, в точке соприкосновения составляет от 10 до 60 м/с, например 40 м/с.

В точке соприкосновения оболочка из инертного газа, окружающая струю расплавленного металла или сплава, отклоняется (20), в то время как струя расплавленного металла или сплава проникает в массу воды и распыляется с быстрым резким охлаждением, предпочтительно с указанной выше скоростью.

Таким образом образуются частицы 21.

Эти частицы (21) можно рассматривать как порошок, т.е. распределение размеров частиц предпочтительно находится в диапазоне от 10 до 200 мкм.

Дополнительно к этому, частицы имеют узкое распределение размеров частиц, например от 10 до 120 мкм для частиц со средним размером 60 мкм.

Масса полученного порошка составляет обычно от 0,1 до 5 кг, что ограничивает опасность критичности.

Полученный порошок можно извлекать постоянно или же в конце процесса с помощью неизображенных средств.

В любом случае время, необходимое для распыления расплавленной массы, содержащейся в тигле, является коротким, обычно от 1 до 30 минут, например от 1 до 15 минут. Дополнительно к этому, в любое время точно известно положение радиоактивного материала.

Устройство, согласно изобретению, как показано на чертеже, предпочтительно содержит средства для отделения зоны, в которой происходит плавление, т.е. по существу тигля, от зоны, в которой происходит распыление, т.е. по существу охлаждающей жидкости, находящейся в центробежном вращательном движении.

Задачей этих средств является предотвращение падения значительной массы расплавленного металла или сплава в охлаждающую жидкость.

Эти средства обеспечивают возможность надежного полного разделения зон плавления и распыления при номинальной, нормальной работе, а также в случае аварийной работы, например в случае разрыва тигля.

Эти средства по существу содержат неподвижную диафрагму 22, расположенную по существу под тиглем, при этом эта диафрагма имеет приблизительно форму, соответствующую форме барабана, т.е. круговую форму с наклонными, поднимающимися кромками 23, прикрепленными к неподвижным опорам 24. В одной из указанных наклонных кромках просверлено отверстие (25), находящееся на одной оси с отверстиями сопла и оболочки, для обеспечения прохождения струи расплавленного металла или сплава, окруженной оболочкой из инертного газа.

Диафрагма обычно выполнена из металла, такого как медь, покрытая молибденом, или нержавеющая сталь, и предпочтительно охлаждается с помощью известных средств (не изображены).

Дополнительно к этому, средства для разделения зоны плавления и зоны распыления могут также содержать указанный выше промежуточный тигель, который обеспечивает разделение по существу во время нормальной работы установки.

Согласно изобретению создается струя расплавленного металла или сплава вместо потока под действием силы тяжести, согласно уровню техники.

Создание струи расплавленного металла или сплава без использования потока под действием силы тяжести имеет следующие преимущества.

Во-первых, расплавленный металл или металлический сплав не может вытекать под действием силы тяжести из сопла в охлаждающую жидкость, что обеспечивает возможность работы с высоко реактивными металлами, такими как сплавы радиоактивных металлов.

Действительно, за счет формирования струи из расплавленного металла или металлического сплава (т.е. за счет приложения давления к поверхности ванны расплавленного металла или сплава и выталкивания через сопло, имеющее предпочтительно небольшой диаметр) можно успешно разделять зоны плавления и распыления (смотри чертеж). Только отверстие 25 предпочтительно небольшого диаметра обеспечивает прохождение струи. В случае дефекта (например, из-за частичного блокирования сопла или разрыва тигля) расплавленный металл или сплав не будет вытекать под действием силы тяжести в ванну для охлаждения (что может привести к резкой реакции, такой как взрыв пара), а попадает в неподвижную диафрагму 22. В конструкции, показанной в документе JP А 55054508, нет возможности установки устройства пассивной защиты такого типа.

Кроме того, создание струи расплавленного металла или сплава обеспечивает точное управление подачей расплавленного металла или металлического сплава. Действительно, за счет формирования струи из расплавленного металла или сплава обеспечивается непосредственное управление скоростью потока расплавленного металла или металлического сплава и состоянием выталкивания (что определяет морфологию струи в смысле прерывистости и профиля). Поток сплава под действием силы тяжести, как в случае указанного выше документа японской фирмы Тойота, не обеспечивает получение этого уровня управления, поскольку скорость потока и морфология потока зависят от уровня ванны в тигле и случайных нестабильностей.

В данном изобретении воздействие изменений уровня ванны является пренебрежительно малым по сравнению с воздействием давления, приложенного к поверхности ванны, которое можно регулировать.

Кроме того, работа со струей обеспечивает возможность полного управления началом и концом выталкивания посредством простого увеличения и уменьшения давления.

Однако применение способа к сплавам радиоактивных металлов требует наличия возможности управления процессом выталкивания, что не обеспечивается в указанном выше патенте японской фирмы Тойота.

Наконец, создание струи расплавленного металла или сплава обеспечивает точное управление размером частиц и обеспечивает возможность получения высокой дисперсности частиц. Формирование струи из расплавленного металла или сплава обеспечивает возможность получения перед распылением частиц непрерывной струи с характеристическим размером частиц, например, около 150 мкм. Затем распыление в соприкосновении с охлаждающей жидкостью (при относительной скорости от 10 до 60 м/с) обеспечивает возможность получения порошка со средним диаметром, например, в диапазоне от 50 до 200 мкм.

В патенте фирмы Тойота можно полагать, что отверстия имеют минимальный диаметр порядка 0,5 мм, а относительная скорость не высока (стенки охлаждающей жидкости не вертикальны), максимально порядка 10 м/с. В этом случае полученные частицы будут иметь характеристический размер порядка 500 мкм, т.е. намного больше, чем необходимо и без возможности уменьшения.

Другой существенной характеристикой способа, согласно изобретению, является создание оболочки из инертного газа, полностью окружающей струю металла. Эта оболочка из инертного газа обеспечивает, согласно изобретению, возможность оптимальной защиты струи без необходимости помещения всей установки в нейтральный газ, что было бы очень дорогостоящим в отношении конструкции машин и затрат труда. Действительно, окружение оболочкой обеспечивает возможность подачи чистого газа для окружения струи от выхода из сопла (наиболее горячей зоны и поэтому зоны, где расплавленный металл или металлический сплав является наиболее реактивным) и последующего сохранения этой защиты.

В случае указанного выше патента фирмы Тойота газ распределяется на значительном расстоянии от расплавленного металла или металлического сплава и поэтому может загрязняться перед вхождением в соприкосновение со струей паров охлаждающей жидкости или окружающего воздуха, входящего через видимые отверстия в замкнутом пространстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2601983C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВОЛОКОН, ПОКРЫТЫХ ИЗ ЖИДКОЙ ФАЗЫ ТОЛСТОЙ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2569197C2 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2014 |

|

RU2580267C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2790710C1 |

| Способ изготовления порошка, преимущественно аморфного, и установка для его осуществления | 1989 |

|

SU1745106A3 |

Изобретение относится к порошковой металлургии, к получению частиц радиоактивных металлов или сплавов металлов. В предложенном способе, включающем подготовку плавлением жидкой массы металла или сплава металла, формирование из нее струи, ее распыление и резкое охлаждение частиц, согласно изобретению, плавление осуществляют в атмосфере инертного газа, струю формируют посредством выталкивания жидкой массы через сопло, а распыление струи осуществляют соприкосновением последней с охлаждающей жидкостью, находящейся во вращательном центробежном движении, при этом струя окружена оболочкой из инертного газа вплоть до соприкосновения с охлаждающей жидкостью. Устройство для осуществления предложенного способа, согласно изобретению, снабжено средствами для плавления радиоактивного металла или металлического сплава в атмосфере инертного газа, для приведения в центробежное вращательное движение охлаждающей жидкости и для окружения струи оболочкой из инертного газа вплоть до соприкосновения с охлаждающей жидкостью, а в качестве средств для формирования струи оно содержит средства для формирования струи посредством выталкивания жидкой массы металла или сплава через сопло. Обеспечивается значительное снижение загрязнений порошка кислородом и его пирофорности, а также минимизация потерь, снижение опасности взрыва паров. 2 н. и 9 з.п. ф-лы, 1 ил.

| US 5978432 А, 02.11.1999 | |||

| JP 200056058 А, 25.02.2000 | |||

| ЕЛЮТИН В.П | |||

| и др | |||

| Высокотемпературные материалы | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Металлургия, 1973, с.253 | |||

| Установка для получения металлических гранул | 1982 |

|

SU1052342A1 |

Авторы

Даты

2006-03-10—Публикация

2001-09-20—Подача