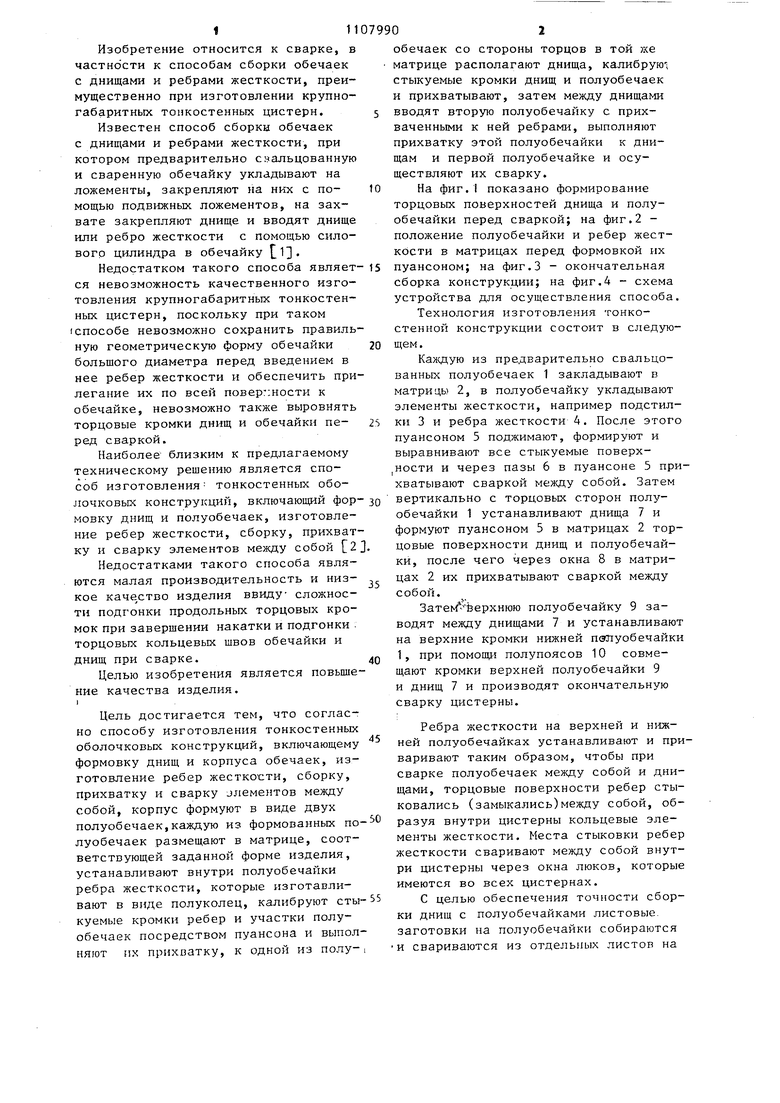

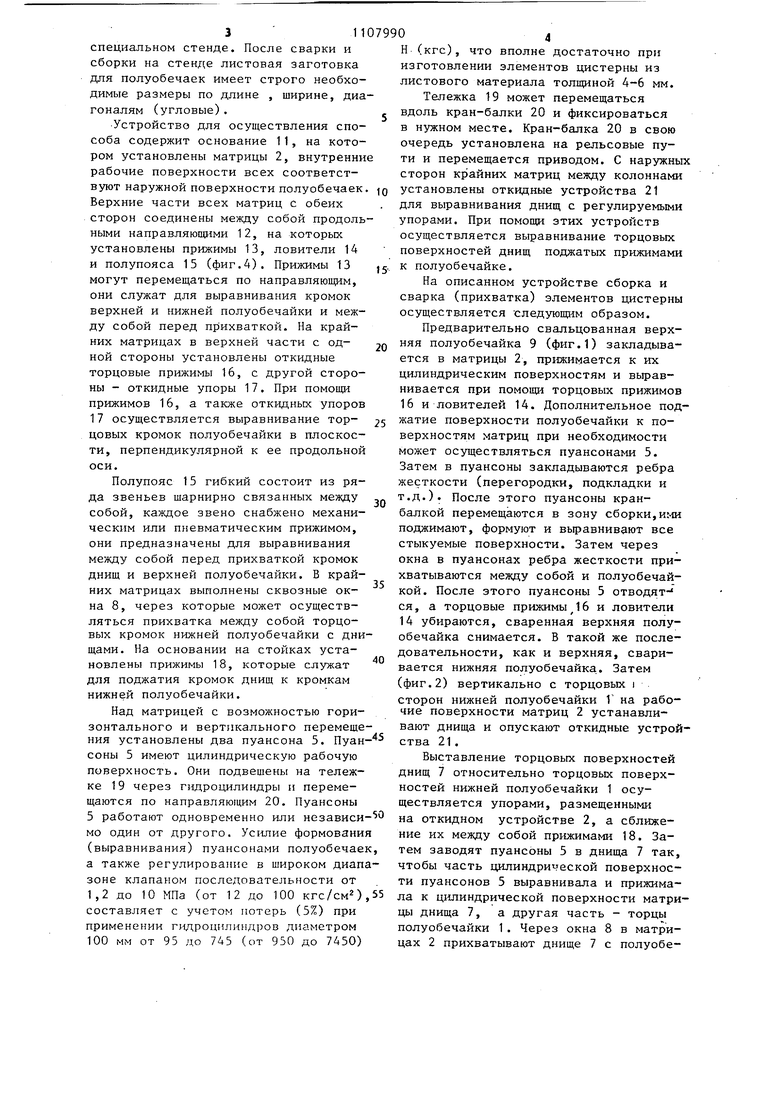

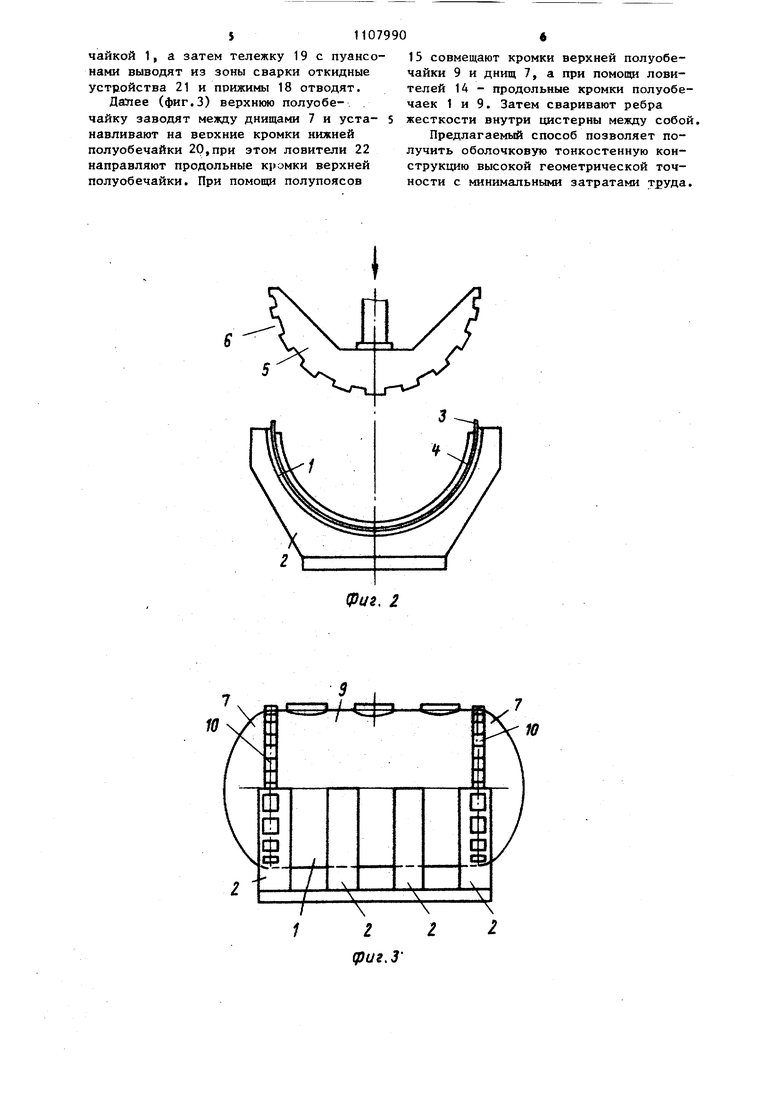

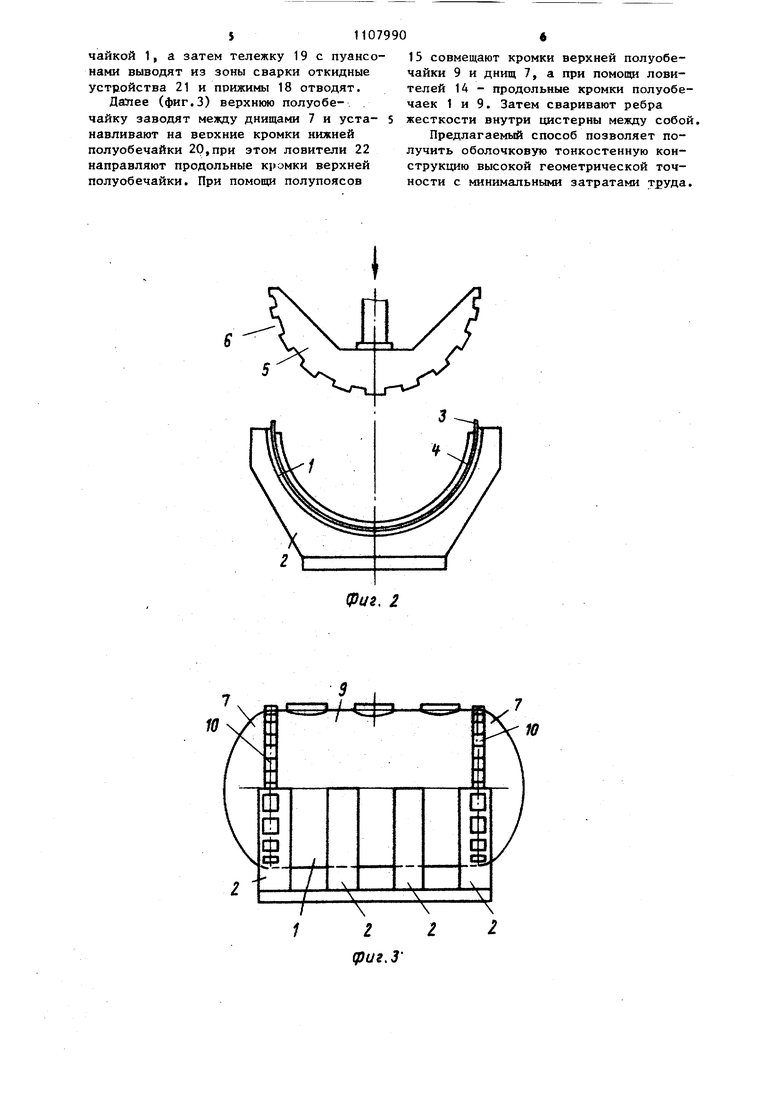

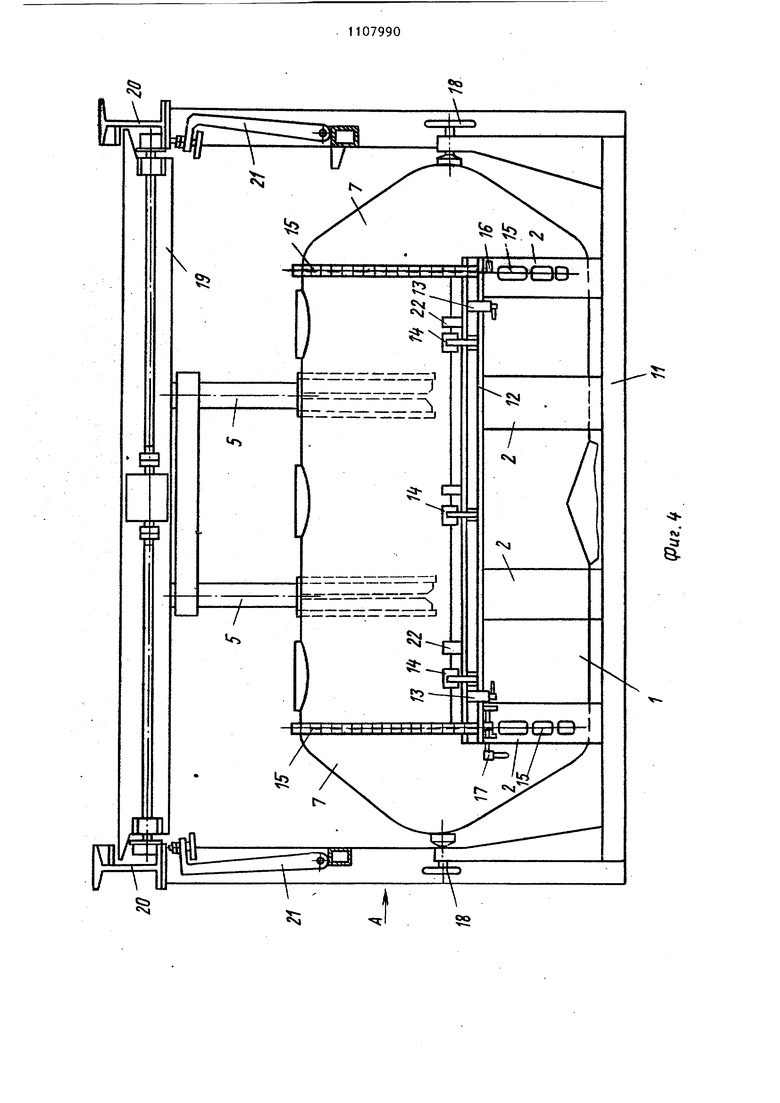

Изобретение относится к сварке, в частности к способам сборки обечаек с днищами и ребрами жесткости, преимущественно при изготовлении крупногабаритных тонкостенных цистерн. Известен способ сборки обечаек с днищами и ребрами жесткости, при котором предварительно свальцованную и сваренную обечайку укладывают на ложементы, закрепляют на них с помощью подвижных ложементов, на захвате закрепляют днище и вводят днище или ребро жесткости с помощью силового цилиндра в обечайку . Недостатком такого способа являет ся невозможность качественного изготовления крупногабаритных тонкостенных цистерн, поскольку при таком I способе невозможно сохранить правиль ную геометрическую форму обечайки больщого диаметра перед введением в нее ребер жесткости и обеспечить при легание их по всей повер:;ности к обечайке, невозможно также выровнять торцовые кромки днищ и обечайки перед сваркой. Наиболее близким к предлагаемому техническому решению является способ изготовления- тонкостенных оболочковых конструкций, включающий фор мовку днищ и полуобечаек, изготовление ребер жесткости, сборку, прихват ку и сварку элементов между собой 2 Недостатками такого способа являются малая производительность и низкое изделия ввиду сложности подгонки продольных торцовых кромок при завершении накатки и подгонки торцовых кольцевых швов обечайки и днищ при сварке. Целью изобретения является повыше ние качества изделия. Цель достигается тем, что согласно способу изготовления тонкостенных оболочковых конструкций, включающему формовку днищ и корпуса обечаек, изготовление ребер жесткости, сборку, прихватку и сварку jjieMenTOB между собой, корпус формуют в виде двух полуобечаек,каждую из формованных по луобечаек размещают в матрице, соответствующей заданной форме изделия, устанавливают внутри полуобечайки ребра жесткости, которые изготавливают в виде полуколец, калибруют сты куемые кромки ребер и участки полуобечаек посредством пуансона и выпол няют их прихватку, к одной из полуобечаек со стороны торцов в той же матрице располагают днища, калибрую-, стыкуемые кромки днищ и полуобечаек и прихватывают, затем между днищами вводят вторую полуобечайку с прихваченными к ней ребрами, выполняют прихватку этой полуобечайки к днищам и первой полуобечайке и осуществляют их сварку. На фиг.1 показано формирование торцовых поверхностей днища и полуобечайки перед сваркой; на фиг.2 положение полуобечайки и ребер жесткости в матрицах перед формовкой их пуансоном; на фиг.З - окончательная сборка конструкции; на фиг.4 - схема устройства для осуществления способа. Технология изготовления тонкостенной конструкции состоит в следующем. Каяодую из предварительно свальцованных полуобечаек 1 закладывают в матрицы 2, в полуобечайку укладывают элементы жесткости, например подстилки 3 и ребра жесткости 4. После этого пуансоном 5 поджимают, формируют и выравнивают все стыкуемые поверхНости и через пазы 6 в пуансоне 5 прихватывают сваркой между собой. Затем вертикально с торцовых сторон полуобечайки 1 устанавливают днища 7 и формуют пуансоном 5 в матрицах 2 торцовые поверхности днищ и полуобечайкй, после чего через окна 8 в матрицах 2 их прихватывают сваркой между собой. Зате(йерхнюю полуобечайку 9 заводят между днищами 7 и устанавливают на верхние кромки нижней пэттуобечайки 1, при помош полупоясов 10 совмещают кромки верхней полуобечайки 9 и днищ 7 и производят окончательную сварку цистерны. Ребра жесткости на верхней и нижней полуобечайках устанавливают и приваривают таким образом, чтобы при сварке полуобечаек между собой и днищами, торцовые поверхности ребер стыковались (замыкались)между собой, образуя внутри цистерны кольцевые элементы жесткости. Места стыковки ребер жесткости сваривают между собой внутри цистерны через окна люков, которые имеются во всех цистернах. С целью обеспечения точности сборки днищ с полуобечайками листовые, заготовки на полуобечайки собираются и свариваются из отдельных листов на специальном стенде. После сварки и сборки на стенде листовая заготовка для полуобечаек имеет строго необходимые размеры по длине , ширине, диа гоналям (угловые). Устройство для осуществления способа содержит основание 11, на котором установлены матрицы 2, внутренни рабочие поверхности всех соответствуют наружной поверхности полуобечаек Верхние части всех матриц с обеих сторон соединены между собой продоль ными направляющими 12, на которых установлены прижимы 13, ловители 14 и полупояса 15 (фиг.4). Прижимы 13 могут перемещаться по направляющим, они служат для выравнивания кромок верхней и нижней полуобечайки и между собой перед прихваткой. На крайних матрицах в верхней части с одной стороны установлены откидные торцовые прижимы 16, с другой стороны - откидные упоры 17. При помощи прижимов 16, а также откидных упоров 17 осуществляется выравнивание торцовых кромок полуобечайки в плоскости, перпендикулярной к ее продольной оси. Полупояс 15 гибкий состоит из ряда звеньев шарнирно связанных между собой, каждое звено снабжено механическим или пневматическим прижимом, они предназначены для выравнивания между собой перед прихваткой кромок днищ и верхней полуобечайки. В крайних матрицах выполнены сквозные окна 8, через которые может осуществляться прихватка между собой торцовых кромок нижней полуобечайки с дни щами. На основании на стойках установлены прижимы 18, которые служат для поджатия кромок днищ к кромкам нижней полуобечайки. Над матрицей с возможностью горизонтального и вертикального перемеще ния установлены два пуансона 5. Пуан соны 5 имеют цилиндрическую рабочую поверхность. Они подвешены на тележке 19 через гидроцилиндры и перемещаются по направляющим 20. Пуансоны 5 работают одновременно или независи МО один от другого. Усилие формовани (выравнивания) пуансонами полуобечае а также регулирование в широком диап зоне клапаном последовательности от 1,2 до 10 МПа (от 12 до 100 кгс/см2) составляет с учетом потерь (5%) при применении гидроцилиядров диаметром 100 мм от 95 до 745 (от 950 до 7450) Н (кгс), что вполне достаточно при изготовлении элементов цистерны из листового материала толщиной 4-6 мм. Тележка 19 может перемещаться вдоль кран-балки 20 и фиксироваться в нужном месте. Кран-балка 20 в свою очередь установлена на рельсовые пути и перемещается приводом. С наружных сторон крайних матриц между колоннами установлены откидные устройства 21 для выравнивания днищ с регулируемыми упорами. При помощи этих устройств осуществляется выравнивание торцовых поверхностей днищ поджатых прижимами к полуобечайке. На описанном устройстве сборка и сварка (прихватка) элементов цистерны осуществляется следуюш51м образом. Предварительно свальцованная верхняя полуобечайка 9 (фиг.1) закладывается в матрицы 2, прижимается к их цилиндрическим поверхностям и выравнивается при помощи торцовых прижимов 16 и ловителей 14. Дополнительное поджатие поверхности полуобечайки к поверхностям матриц при необходимости может осуществляться пуансонами 5. Затем в пуансоны закладываются ребра жесткости (перегородки, подкладки и т.д.). После этого пуансоны кранбалкой перемещаются в зону сборки,иг-ш поджимают, формуют и выравнивают все стыкуемые поверхности. Затем через окна в пуансонах ребра жесткости прихватываются между собой и полусбечайкой. После этого пуансоны 5 отводят- ся, а торцовые прижимы 16 и ловители 14 убираются, сваренная верхняя полуобечайка снимается. В такой же последовательности, как и верхняя, сваривается нижняя полуобечайка.. Затем (фиг.2) вертикально с торцовых i сторон нижней полуобечайки Г на рабочие поверхности матриц 2 устанавливают днища и опускают откидные устройства 21. Выставление торцовых поверхностей днищ 7 относительно торцовых поверхностей нижней полуобечайки 1 осуществляется упорами, размещенными на откидном устройстве 2, а сближение их между собой прижимами 18. Затем заводят пуансоны 5 в днища 7 так, чтобы часть цилиндрической поверхности пуансонов 5 выравнивала и прижимала к цилиндрической поверхности матрицы днища 7, а другая часть - торцы полуобечайки 1. Через окна 8 в матрицах 2 прихватывают днище 7 с полуобеS110чайкой 1, a затем тележку 19 с пуансо нами выводят из зоны сварки откидные устройства 21 и прижимы 18 отводят. Далее (фиг.З) верхнюю полуобечайку заводят между днищами 7 и устанавливают на верхние кромки нижней полуобечайки 20,при этом ловители 22 направляют продольные кромки верхней полуобечайки. При помощи полупоясов 15 совмещают кромки верхней полуобечайки 9 и днищ 7, а при помощи ловителей 14 - продольные кромки полуобечаек 1 и 9. Затем сваривают ребра жесткости внутри цистерны между собой. Предлагаемый способ позволяет получить оболочковую тонкостенную конструкцию высокой геометрической точности с минимальными затратами труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку листовых металлоконструкций | 1983 |

|

SU1136918A1 |

| Устройство для сборки под сварку тонкостенных металлических цистерн | 1985 |

|

SU1250434A1 |

| Устройство для сборки под сварку тонкостенных металлических цистерн | 1985 |

|

SU1260165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ОБЕЧАЙКИ КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗ ОБЕЧАЙКИ НЕЦИЛИНДРИЧЕСКОГО КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ | 1995 |

|

RU2082529C1 |

| Устройство для сборки под сварку | 1988 |

|

SU1698030A1 |

| Способ изготовления корпуса судна из блоков и устройство (его варианты) для его осуществления | 1982 |

|

SU1058824A1 |

| 1 ЬС^СОЮЗНАП | 1973 |

|

SU380743A1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1992 |

|

RU2039693C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧКОВЫХ конструкдай, включающий формовку днищ и корпуса обечайки, изготовление ребер жесткости, сборку, прихватку и сварку элементов между собой,о т л и ч а ющ и и с я тек, что, с цель повышения качества изделия, корпус формуют в виде двух полуобечаек, каждую из формованных полуобечаек размещают в матрице, соответств пощей заданной форме изделия, устанавлнвают внутри полуобечайки ребра жесткости, кото рые изготавливают в виде полуколец, калибруют стыкуемые кромки ребер и участки полуобечаек посредством пуансона и выполняют их прихватку, к одной из полуобечаек со стороны ее торцов в той же матрице располагают днища, калибруют стыкуемше кромки днищ и полуобечайки и прихватывают, затем между днищахи вводят вторую полуобечайку с прихвачеиньми к ней ребрами, выполняют прихватку этой полуобеча7 ки к дкйцан и первой полуобечайке и осуацествлтот их сварку. СО CD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обжимной ролик для сварки давлением с подогревом | 1976 |

|

SU603533A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для сборки и сваркиТОНКОСТЕННыХ цилиНдРичЕСКиХ КОРпуСОВС КОльцАМи жЕСТКОСТи | 1979 |

|

SU841880A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1982-05-25—Подача