Изобретение относится к области железнодорожного транспорта и может использоваться для заправки маслом букс моторно-осевых подшипников локомотивов.

Известны различные устройства для заправки смазкой двухкамерной емкости буксы моторно-осевого подшипника, обеспечивающие контроль уровня смазки в указанной емкости, например техническое решение, согласно которому для определения уровня смазки в буксе моторно-осевого подшипника тягового электродвигателя используют мерную трубку, погружаемую после заправки в рабочую камеру устройства для заправки буксы (авторское свидетельство СССР №346162, B 61 F 17/08). Недостатком данного технического решения является низкая оперативность и неэкономичность, так как контроль осуществляется не в процессе, а после заправки, что соответственно не исключает перелива масла из буксы и приводит к перерасходу смазочного материала.

Известно устройство для заправки маслом двухкамерной емкости буксы моторно-осевого подшипника, содержащее размещенную в заправочной камере емкости трубку с отверстиями в стенках, сообщенную нижним концом с рабочей камерой, а верхним концом - с атмосферой (авторское свидетельство СССР №1486388, B 61 F 17/08). Устройство содержит также воздухопроводную трубку, один конец которой расположен в верхней части заправочной камеры, и размещенную в трубке и уплотненную относительно нее маслозаправочную трубку, имеющую в нижней части отверстия в стенках, и пробку для перекрытия отверстия, сообщающего камеры. При этом с целью снижения потерь масла при заправке в одном конце воздухопроводной трубки выполнено калиброванное отверстие, а другим концом она сообщена с рабочей камерой. О заполнении заправочной камеры судят по скачку давления в системе заправки. К недостаткам данного технического решения следует отнести необходимость использования специального измерителя давления на насосной станции, что усложняет процесс заправки, а также неполный объем заправки, так как рабочая камера сразу после заправки остается не заполненной.

Наиболее близким к заявляемому является устройство для заправки маслом двухкамерной емкости буксы моторно-осевого подшипника, содержащее рабочую и заправочную камеры, расположенные в корпусе буксы и разделенные П-образной перегородкой (авторское свидетельство СССР №1689171, B 61 F 17/08). Между верхней частью корпуса буксы и перегородкой установлена трубка, соединяющая рабочую камеру с атмосферой своим верхним концом. Нижний конец указанной трубки прикреплен к перегородке. Устройство включает также воздухопроводную трубку, установленную в указанной перегородке и соединяющую рабочую камеру с заправочной камерой. В трубке установлена и уплотнена относительно нее маслозаправочная трубка с пробкой на нижнем конце. Специальное отверстие в перегородке сообщает рабочую и заправочную камеры. При этом в стенке нижнего конца трубки, размещенной в рабочей камере, между ветвями П-образной перегородки выполнено калиброванное отверстие выше которого, а также в зоне рабочей камеры выполнено аналогичное дополнительное калиброванное отверстие. Диаметр отверстий определяется эмпирическим путем. Указанная перегородка контактирует с фитилем буксы. В пробке маслозаправочной трубки выполнен сквозной канал, соосный с отверстием в П - образной перегородке, сообщающий рабочую и заправочную камеры. Контроль окончания заправки при использовании данного устройства осуществляется по прекращению выпуска воздуха через зазор между трубкой и маслозаправочной трубкой.

Недостатком данного технического решения является недостаточная надежность контроля уровня масла при заправке, что связано с выходом в данном устройстве части воздуха через перегородку и фитиль буксы в атмосферу и ослаблением таким образом потока воздуха, выходящего через зазор между трубками. Вследствие этого, при наличии производственных шумов на месте заправки, уровень звукового сигнала может оказаться не достаточным для его идентификации. Кроме того, в данном устройстве необходим специальный герметичный сборник воздуха, что требует усложнения конструкции.

К недостаткам данного технического решения следует также отнести невозможность использования контрольного сигнала устройства для автоматизации процесса заправки.

Задачей изобретения является повышение надежности контроля заправки моторно-осевых подшипников и снижение потерь смазочного материала.

Техническим результатом изобретения является обеспечение оперативного и гарантированного контроля уровня масла в рабочей и заправочной камерах буксы в процессе заправки, в том числе с возможностью использования контрольного сигнала устройства для автоматизации технологического процесса заправки.

Поставленная задача решается за счет того, что в устройстве для заправки маслом двухкамерной буксы моторно-осевого подшипника, включающем размещенную в емкости, разделенной на заправочную и рабочую камеры перегородкой с отверстием, трубку, верхний конец которой расположен в заправочной камере и сообщен с атмосферой, а нижний прикреплен к перегородке и сообщен с рабочей камерой, а также размещенную в указанной трубке маслозаправочную трубку, нижний конец которой совмещен с отверстием, сообщающим рабочую и заправочную камеры, и воздухопроводную трубку, один конец которой расположен в верхней части заправочной камеры, а другой сообщен с рабочей камерой, согласно изобретению, на маслозаправочной трубке в зоне рабочей камеры размещены два идентичных терморезистора, каждый из которых подключен к соответствующему входу блока сравнения, выход которого связан с устройством сигнализации, при этом один из терморезисторов своей средней частью находится на уровне торца воздухопроводной трубки, а другой - выше торца указанной трубки.

При этом указанные блок сравнения, блок сигнализации и блок питания размещены на наружной части маслозаправочной трубки, а для обеспечения их электрической связи с терморезисторами в указанной маслозаправочной трубке размещена дополнительная металлическая трубка с проходящими внутри нее соединительными проводами, для вывода которых на наружной части маслозаправочной трубки выполнено герметично уплотненное отверстие.

Поставленная задача решается также тем, что в нижней части маслозаправочной трубки, расположенной в рабочей камере, выполнен вырез, заваренный П-образной пластиной, в верхней горизонтальной части которой выполнены отверстие для установки дополнительной металлической трубки, а также вертикальный несущий элемент, на котором закреплены печатная плата с установленными на ней терморезисторами и защитная перфорированная крышка.

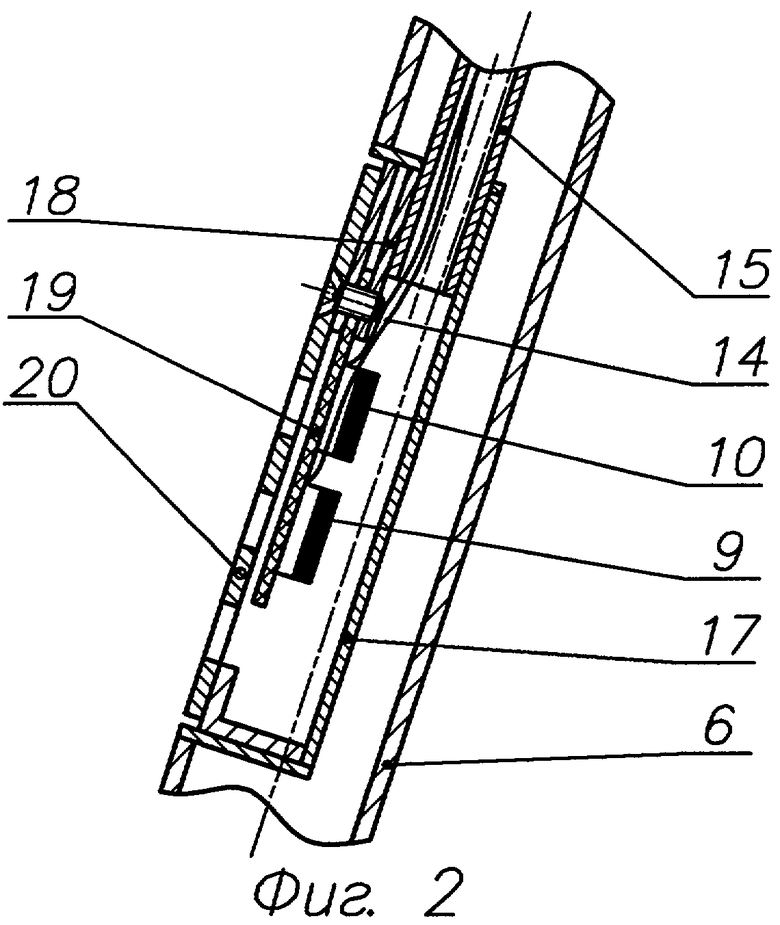

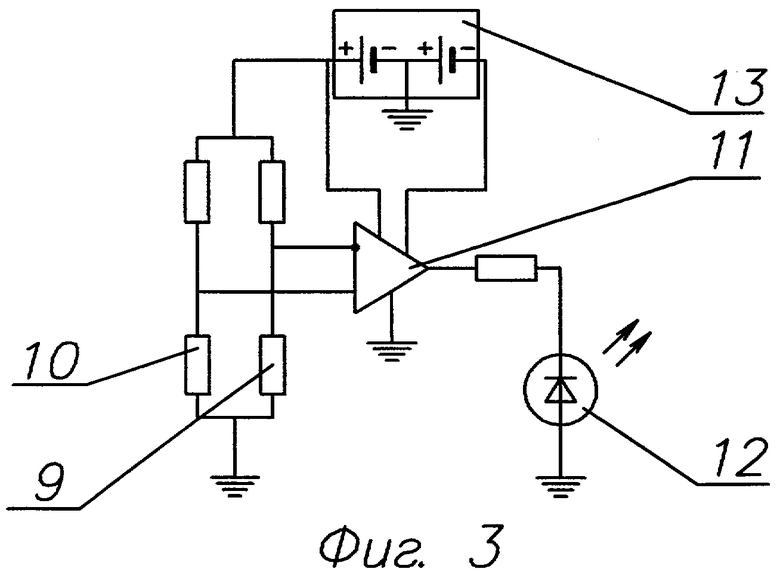

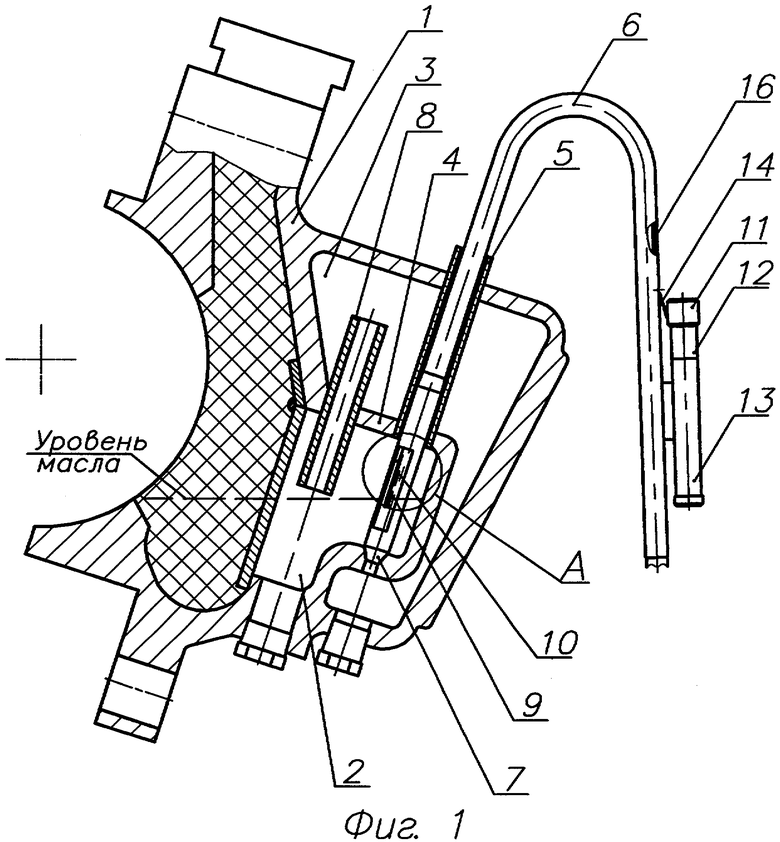

На фиг.1 показано устройство согласно изобретению, общий вид; на фиг.2 - узел А на фиг.1; на фиг.3 - электрическая схема устройства.

Устройство согласно изобретению содержит расположенные в корпусе 1 буксы рабочую камеру 2 и заправочную камеру 3, разделенные перегородкой 4. Заправочная камера 3 включает трубку 5, которая своим верхним концом сообщена с атмосферой, а нижним - с рабочей камерой 2. В трубке 5 установлена маслозаправочная трубка 6, нижний конец которой вставлен в отверстие 7, сообщающее рабочую и заправочную камеры 2, 3. Воздухопроводная трубка 8, установленная в перегородке 4, соединяет рабочую камеру 2 с заправочной камерой 3. На маслозаправочной трубке 6 смонтированы терморезисторы 9, 10. Блок сравнения 11, устройство сигнализации 12, блок питания 13 расположены на наружной части маслозаправочной трубки 6. Электрическая связь между расположенными в зоне рабочей камеры 2 терморезисторами 9, 10, блоком сравнения 11 и блоком питания 13 осуществляется с помощью проводов 14, помещенных в металлическую трубку 15. Для вывода трубки 15 в маслозаправочной трубке 6 выполнено отверстие 16 с герметичным уплотнением. Для установки терморезисторов 9, 10 в нижней части маслозаправочной трубки 6, размещенной в рабочей камере 2, выполнен вырез, по всей длине заваренный П-образной пластиной 17. В верхней части пластины 17 закреплен вертикальный элемент 18 и выполнено отверстие для установки металлической трубки 15. На вертикальном элементе 18 закреплена печатная плата 19 с установленными на ней терморезисторами 9, 10 и перфорированная защитная крышка 20. При этом терморезистор 9 установлен так, что его средняя часть находится на уровне торца воздухопроводной трубки 8, что соответствует требуемому уровню масла в рабочей камере 2 в результате заправки, а терморезистор 10 находится выше этого уровня.

В устройстве могут использоваться серийные терморезисторы, например, марки СТ- 1-17 диаметром 5 и толщиной 1 мм, что позволяет их свободное размещение в стандартной маслозаправочной трубке диаметром 16 мм.

Работа устройства согласно изобретению осуществляется следующим образом.

В трубку 5 корпуса 1 буксы устанавливается маслозаправочная трубка 6, которая вставляется своим концом в коническое отверстие 7, после чего включается насос (не показан) подачи масла. Подогретое согласно отраслевой инструкции (для увеличения скорости подачи) масло через трубку 6 и отверстие 7 сначала поступает в заправочную камеру 3, а после ее заполнения через воздухопроводную трубку 8 попадает в рабочую камеру 2.

Уровень масла в рабочей камере 2 постепенно повышается и при достижении торца воздухопроводной трубки 8 (это заданный уровень, в дальнейшем автоматически поддерживаемый конструкцией буксы) нижний терморезистор 9 частично оказывается в масле. Температура данного терморезистора 9 повышается, баланс сопротивлений на входе блока сравнения 11 нарушается, что приводит к появлению на его на выходе напряжения срабатывания сигнализатора 12, например светодиода.

Возможна ситуация, когда уровень масла в рабочей камере 2 перед заправкой нормальный, а заправочная камера 3 пуста. При этом нижний терморезистор 9 частично находится в масле, температура которого в этом случае равна температуре окружающей среды. Соответственно температура терморезисторов 9, 10 одинакова, поэтому сигнал на выходе блока сравнения 11 отсутствует и сигнализатор 12 не срабатывает, хотя рабочая камера 2 и имеет заданный уровень масла. При подаче масла, аналогично описанному выше, происходит заполнение заправочной камеры 3, после заполнения которой масло через воздухопроводную трубку 8 начинает поступать в рабочую камеру 2. Однако при этом поступающее из заправочной камеры 3 подогретое масло, более легкое и менее вязкое, чем масло, уже находящееся в рабочей камере 2, растекается, в основном, по его поверхности, в результате чего верхняя часть терморезистора 9 оказывается в подогретом масле и баланс сопротивлений 9 и 10 вновь нарушается, что приводит к срабатыванию блока сравнения 11 и блока сигнализации 12, свидетельствующему о полной заправке буксы как ее рабочей, так и заправочной камеры.

Электрический сигнал на выходе схемы сравнения 11 может быть использован также для автоматизации процесса заправки, в частности для автоматического отключения насоса, подающего масло в маслозаправочную трубку 6.

Использование и описанное выше размещение терморезисторов 9, 10 в устройстве для заправки маслом двухкамерной емкости буксы моторно-осевого подшипника, согласно изобретению, позволяет обеспечить надежный контроль процесса заправки, в том числе и за счет обдува указанных терморезисторов холодным воздухом, вытесняемым маслом в процессе заправки и выходящим через зазор между трубкой 5 и маслозаправочной трубкой 6 в атмосферу. При приближении уровня масла в рабочей камере 2 к заданному уровню нижний терморезистор 9 частично оказывается в масле и интенсивность его обдува воздухом по сравнению с верхним терморезистором 10 снижается. Это приводит к резкому разбалансу терморезисторов даже при незначительном нагреве масла относительно температуры окружающей среды и срабатыванию устройства сигнализации.

Размещение двух идентичных терморезисторов 9, 10 на маслозаправочной трубке 6 в зоне рабочей камеры 2 обеспечивает стабильную работу устройства в широком диапазоне температур окружающей среды, а также самой маслозаправочной трубки 6, разогреваемой подаваемым маслом в процессе заправки. Поскольку указанные температурные изменения одинаковы для обоих терморезисторов, то это не приводит к разбалансу сопротивлений на входе блока сравнения 11 и, соответственно, исключает преждевременное срабатывание блока сигнализации 12. Разбаланс сопротивлений 9, 10 наступит только после начала погружения нижнего терморезистора 9 в масло, что соответствует заполнению буксы. При этом, если верхний терморезистор 10 расположить так, что его нижняя часть будет находиться на уровне средней части нижнего терморезистора 9, то в момент, когда оба терморезистор 9, 10 окажутся в масле, их температуры выровняются и сигнализатор 12 выключится, что будет свидетельствовать о полной заправке буксы. В этом случае будет обеспечен более удобный режим работы оператора (при ручной заправке): включение сигнализатора 12 предупредит оператора о приближении уровня заправки к заданному, после чего в момент выключения сигнализатора 12 оператор прекратит заправку.

В эксперименте задержка срабатывания сигнализатора 12 после начала погружения терморезистора 9 в масло (при разности температуры масла и окружающей среды в 3°С) составляла не более 0, 5 секунды, что позволяет, даже при максимальной скорости подачи масла (5 литров в мин), контролировать уровень масла в процессе заправки с погрешностью не более 2 мм.

Таким образом, устройство согласно изобретению обеспечивает надежный и оперативный контроль заполнения смазочным материалом обеих камер двухкамерной емкости буксы моторно-осевого подшипника и, как следствие, снижение потерь смазочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ МАСЛОМ БУКСЫ МОТОРНО-ОСЕВОГО ПОДШИПНИКА С ПОСТОЯННЫМ УРОВНЕМ СМАЗКИ | 2006 |

|

RU2337848C2 |

| СПОСОБ ЗАПРАВКИ МАСЛОМ ДВУХКАМЕРНОЙ БУКСЫ МОТОРНО-ОСЕВОГО ПОДШИПНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372229C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ СМАЗКОЙ ДВУХКАМЕРНОЙ БУКСЫ МОТОРНО-ОСЕВОГО ПОДШИПНИКА | 2005 |

|

RU2280576C1 |

| Устройство для заправки смазкой двухкамерной емкости буксы моторно-осевого подшипника | 1989 |

|

SU1689171A1 |

| Устройство смазки моторно-осевых подшипников | 1983 |

|

SU1211122A1 |

| Устройство для смазки моторноосевых подшипников локомотива | 1976 |

|

SU598788A1 |

| БУКСА С ПОСТОЯННЫМ УРОВНЕМ СМАЗКИ | 1972 |

|

SU351740A1 |

| СПОСОБ ЗАПРАВКИ БУКС МОТОРНО-ОСЕВОГО ПОДШИПНИКА ЛОКОМОТИВА | 2008 |

|

RU2370389C1 |

| "Устройство для заливки смазки | 1976 |

|

SU642572A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ ЗАПРАВКИ БУКС МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2378142C2 |

Изобретение относится к области рельсовых транспортных средств и касается смазки букс. Устройство для заправки маслом буксы моторно-осевого подшипника, включающей заправочную камеру (ЗК) 3 и рабочую камеру (РК) 2, разделенные перегородкой 4 с отверстием 7, содержит трубку 5, верхний конец которой расположен в ЗК и сообщен с атмосферой, а нижний прикреплен к перегородке и сообщен с РК, а также размещенную в указанной трубке маслозаправочную трубку 6, нижний конец которой совмещен с отверстием, сообщающим РК и ЗК, и воздухопроводную трубку 8, один конец которой расположен в верхней части ЗК, а другой сообщен с РК. На маслозаправочной трубке, в зоне РК, размещены два идентичных терморезистора 9, 10, каждый из которых подключен к соответствующему входу блока сравнения 11, выход которого связан с блоком сигнализации 12, при этом один из терморезисторов своей средней частью находится на уровне торца воздухопроводной трубки, а второй - выше торца указанной трубки. Технический результат - оперативный контроль уровня масла в буксе при заправке. 2 з.п. ф-лы, 3 ил.

| Устройство для заправки смазкой двухкамерной емкости буксы моторно-осевого подшипника | 1989 |

|

SU1689171A1 |

Авторы

Даты

2006-04-10—Публикация

2004-11-29—Подача