(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

| Слиток | 1985 |

|

SU1297955A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Способ прокатки полос | 1980 |

|

SU899170A1 |

Изобретение относится к прокатному производству и может быть использовано на реверсивных толстолистовых станах. Цель изобретения - повышение качества металла путем исключения дефекта рваная кромка. После разбивки ширины и кантовки на 90° производят проглаживание раската в горизонтальных валках, а прокатку в вертикальных валках ведут с суммарным обжатием, определяемым из выражения, приведенного в описании. Такой порядок технологических операций позволяет предотвратить трещинообразование боковых граней и снизить расход металла с боковой обрезью на 40-60 кг/т. 2 табл.

Изобретение относится к прокатному производству и может быть использовано на реверсивных толстолистовых станах.

Цель изобретения - повышение качества металла путем исключения дефекта рваная кромка.

Способ состоит в том, что после разбивки ширины и кантовки на 90° производят проглаживание раската в горизонтальных валках и прокатку в вертикальных валках с суммарным обжатием, определяемым из выражения

ДВ I 2 ДН| С 3.,65)

I ( 1 Hcpi/

где A HI, Idi, Hcpi - абсолютное обжатие,, длина очага деформации и средняя толщина раската в l-м пропуске разбивки ширины; - п - число проходов разбивки ширины.

При разбивке ширины в каждом проходе на переднем и заднем концах раската образуется вогнутость в направлении ширины, что объясняется свободным течением металла на свободных-концах верхней и нижней поверхности. Накапливаясь с каждым проходом, она к последнему проходу разбивки ширины достигает величины 45- 60мм.

После разбивки ширины и разворота на 90° вогнутые торцовые грани становятся боковыми. При прокатке вдоль в первом же проходе на кромках раската, вследствие неблагоприятного распределения напряжений, образуются глубокие надрывы.

Дальнейшая обработка кромок вертикальными валками не залечивает нарушения сплошности. В результате на кромках готовых листов наблюдаются грубые рванины. Наличие рванин исключает возможо

О

о о

сЈ

ность сдачи металла потребителю с катаной кромкой и приводит к повышенной боковой обрези.

На лабораторном стане с масштабом уменьшения 1:10 моделируют процесс прокатки заготовки с различной формой боковой грани. Используются свинцовые образцы размерами 18,4 х 260 х 260 мм. Прокатка осуществляется за три прохода с обжатиями по 3 мм в каждом.

Проведенные исследования показывают, что нарушения сплошности кромок не происходит, если боковые грани раската имеют прямоугольную форму. Вогнутая или выпуклая форма кромки способствует появлению рванин.

Исправить в вертикальной клети неблагоприятную форму боковых граней сразу после разбивки ширины нельзя, так как раскат имеет выпуклость по ширине.

Б предлагаемом способе формирование раската с прямоугольными боковыми гранями достигают тем, что после разбивки ширины и кантовки на 90° производят про- глаживание раската с целью снижения его неплоскостности и прокатку в вертикальных валках с суммарным обжатием, определяемым указанным выражением. Таким порядком технологических операций достигают исправления формы боковых граней раската после разбивки ширины и осуществления продольной прокатки раската с благоприятной формой боковых граней. Таким образом, нарушение сплошности боковых граней раската исключается за счет применения предлагаемой схемы прокатки.

Целесообразность выбора указанного выражения объясняется тем, что оно наиболее точно аппроксимирует экспериментальные данные, полученные при моделировании формирования вогнутости или выпуклости по ширине на боковых гранях раската, в зависимости от толщины раската и обжатия в каждом проходе разбивки ширины.

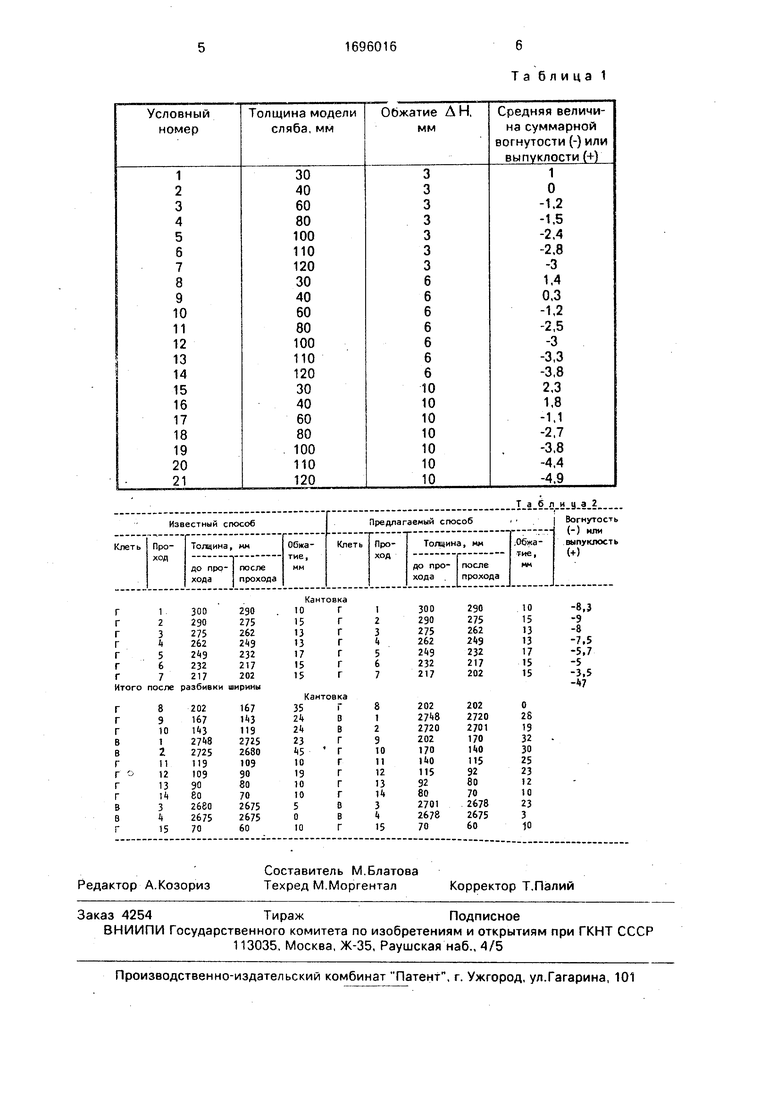

На лабораторной модели с масштабом уменьшения 1:10 нагревают до 1000°С стальные образцы толщиной 30, 40, 60, 80, 100, 110 и 120 мм, прокатывают за один проход с обжатиями 3, 6 и 10 мм и замеряют величину средней суммарной вогнутости или выпуклости на переднем и заднем концах.

Результаты лабораторных исследований приведены в табл. 1.

После статистической обработки результатов получают указанное выражение. Высокий коэффициент корреляции г 0,95 позволяет использовать выражение для определения величины вогнутости или выпуклости, образовавшейся в процессе разбивки ширины.

В предлагаемом способе прокатки толстых листов с катаной кромкой эффект устранения боковой обрезки, вследствие исключения нарушения сплошности боковых граней раската, достигается за счет формирования в первых после разбивки ширины проходах в вертикальных валках боковых граней прямоугольной формы.

П р и м е р. На стане 3600 прокатывают лист 60 х 2600 х 10200 мм из сляба 300 х х1850х3400мм.

Режимы обжатий по известному и предлагаемому способам приведены в табл.2.

При прокатке по предлагаемому способу в 1-м и 2-м пропусках в вертикальных валках суммарное обжатие составляет 47

мм, что соответствует величине вогнутости боковых граней, образовавшейся при разбивке ширины.

На листах, прокатанных по известному способу, обнаружено нарушение сплошности на боковых гранях. По этой причине производят обрезку боковых кромок. Листы, прокатанные по предлагаемому способу, оказываются без дефектов. Экспериментальные исследования показывают, что предлагаемый способ прокатки позволяет избегать образования дефекта рваная кромка и получать листы с катаной кромкой.

Использование предложенного способа обеспечит снижение расхода металла с боковой обрезью на 40-60 кг/т. Формула изобретения Способ прокатки толстых листов, включающий разбивку ширины, кантовку, про-катку в горизонтальных и вертикальных валках, отличающийся тем, что, с целью повышения качества металла путем исключения дефекта рваная кромка, после кантовки производят проглаживание в

горизонтальных валках, а прокатку в первых двух проходах в вертикальных валках ведут с суммарным обжатием ДВ, определяемым из выражения

50

Ј АН, (3, -1,65) I. I | 1 ncpi/ I

где A Hi - абсолютное обжатие, мм; Idi - длина очага деформации, мм;

НСр| - средняя длина раската в i-м пропуске при разбивке ширины, мм;

п - число пропусков при разбивке ширины.

Та блица 1

| Способ прокатки толстых листов и полос в черновых клетях | 1984 |

|

SU1205948A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Долженков Ф.Е | |||

| и др | |||

| Повышение качества толстых листов | |||

| М.: Металлургия, 1984, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1991-12-07—Публикация

1989-11-21—Подача