Отрезной станок предназначен для разрезания деталей без прижогов поверхностей резания и может быть использован при изготовлении образцов, для металлографического анализа, в исследовательских целях машиностроительной отрасли.

Известен отрезной станок (А.С.№774835, кл. B 23 D 45/04 от 30.10.1980 г., СССР), содержащий станину, стол, приводной режущий инструмент, укрепленный на качающемся рычаге, снабженный подпружиненным фиксатором, установленным на столе в одной плоскости с режущим инструментом, и толкателем, размещенным на качающемся рычаге и взаимодействующим с фиксатором.

Недостатком данного станка является то, что он предназначен для резки заготовок большого размера с двух сторон с перестановкой. В предлагаемом же авторами варианте станок служит для разрезания заготовок на отдельные части с ровными шлифованными поверхностями без прижогов, готовыми для металлографического исследования.

Наиболее близким аналогом заявляемого изобретения является станок для резки заготовок по А.С. №1041239, кл. B 23 D 45/04 от 15.09.1983 г., СССР, содержащий станину, механизм фиксации заготовок, режущий узел в виде приводного абразивного диска, размещенного на коромысле, установленном с возможностью поворота на вертикальной стойке.

Недостатком этого станка является то, что он также не позволяет получать бесприжоговые поверхности реза, так как резание производится прямой подачей режущего инструмента на деталь, прижоги в этом случае неизбежны.

Технической задачей подаваемого изобретения, является обеспечение бесприжеговых поверхностей разрезаемых деталей с целью исключения дополнительной операции шлифования.

Решение поставленной задачи осуществляется за счет того, что отрезной станок снабжен механизмом горизонтального возвратно-поступательного перемещения режущего узла, выполненным в виде упругого торсиона, один конец которого жестко связан со станиной станка, вертикальная стойка выполнена с верхней и нижней осями вращения, при этом другой конец торсиона жестко связан с упомянутой нижней осью вращения вертикальной стойки.

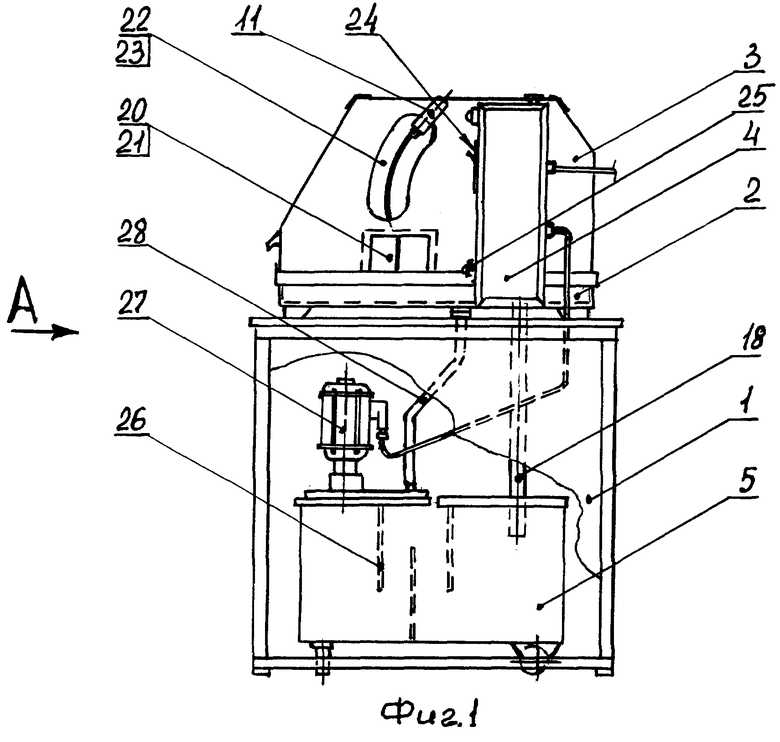

Фиг.1 - Общий вид станка.

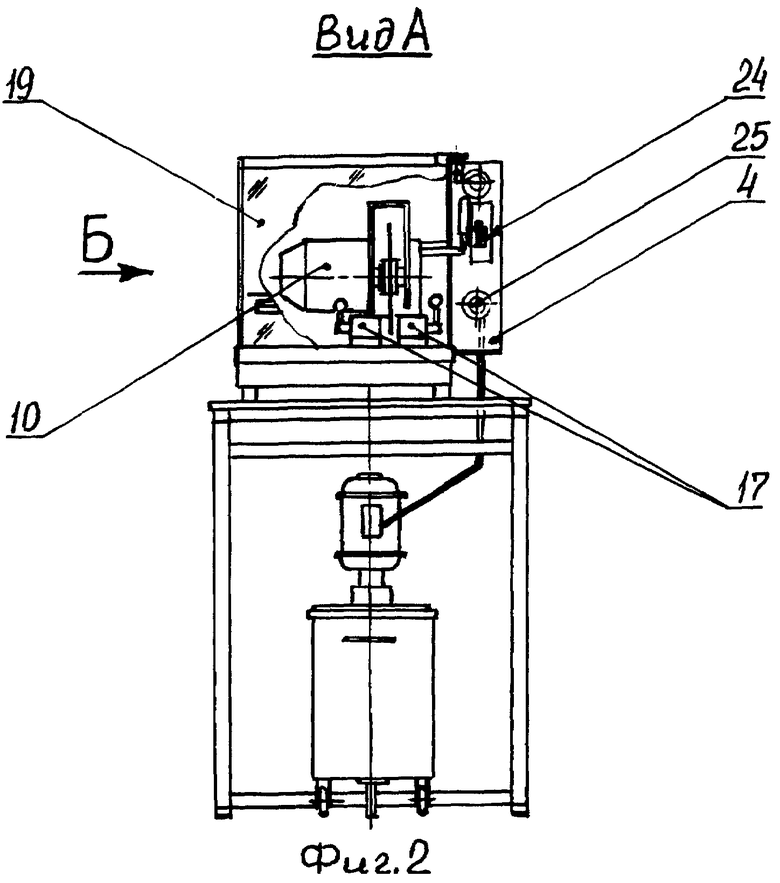

Фиг.2 - Вид А на Фиг.1 - вид спереди.

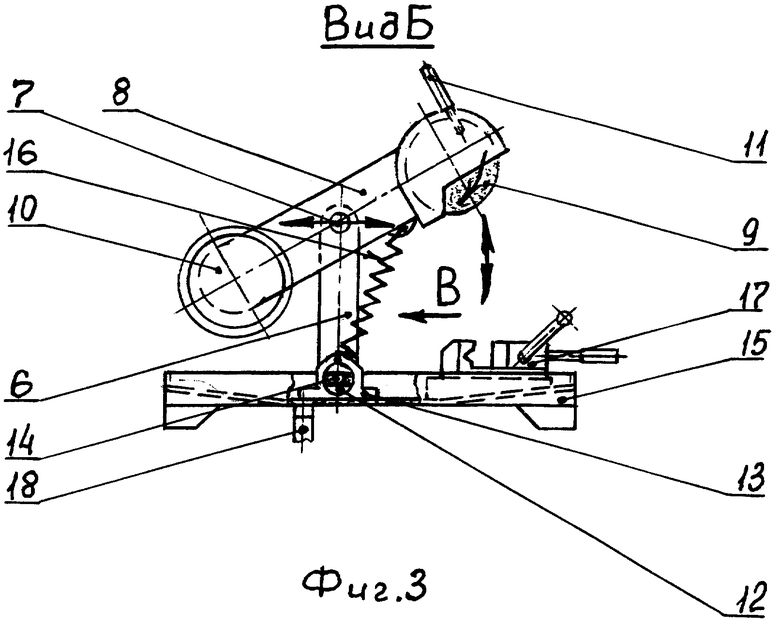

Фиг.3 - Вид Б на Фиг.2 - вид без кожуха и без пульта управления.

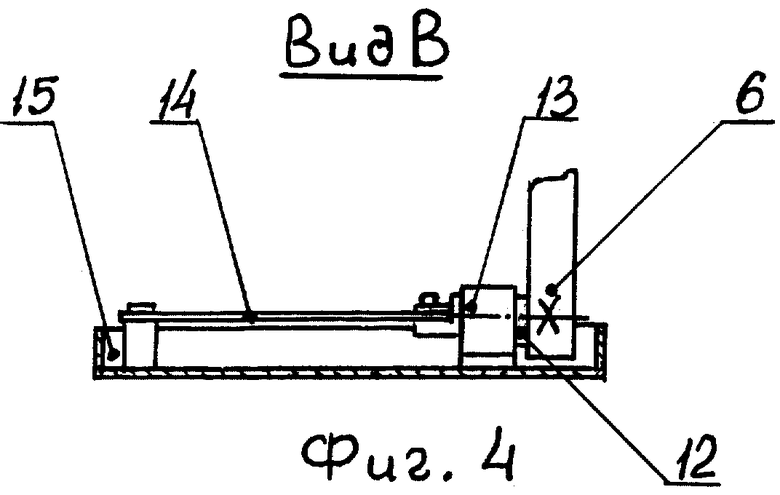

Фиг.4 - Вид В на Фиг.3.

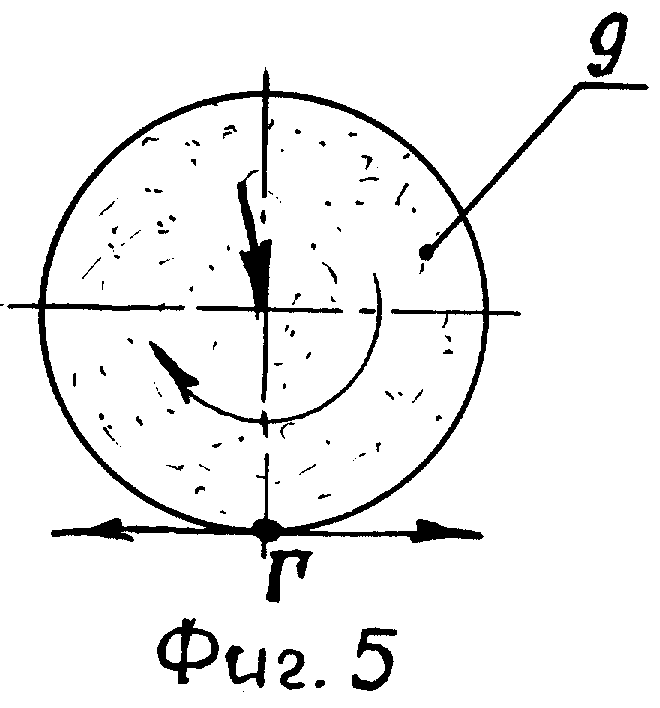

Фиг.5 - Схема движения режущего инструмента относительно поверхности реза.

Отрезной станок, Фиг.1, состоит из тумбы 1, на которой размещен станок 2, закрытый кожухом 3, с пультом управления 4. Внутри тумбы 1 расположена насосная станция 5. Станок 2, Фиг.3, выполнен в виде маятниковой пилы с двумя осями вращения в вертикальной стойке 6. На верхней оси 7 крепится поворотное коромысло 8 с приводным абразивным диском 9 и электродвигателем 10, связанные между собой клиноременной передачей (передача на чертеже не показана), в верхней части коромысла 8 расположена консольная рукоятка 11 для ручного управления режущим диском 9. Нижняя ось 12 установлена в корпусе 13 и жестко связана одним концом с вертикальной стойкой 6, а другим - с упругим торсионом 14, закрепленным на станине 15. Для частичной компенсации массы электродвигателя 10 служит пружина 16. На станине 15 установлен механизм зажима заготовок в виде эксцентриковых тисков 17, днище станины 15 выполнено вогнутым для лучшего стока смазочно-охлаждающей жидкости (СОЖ) в слив 18. Кожух 3 коробчатой формы из металлолиста спереди и сверху, Фиг.2, имеет прозрачный экран 19, выполненный из оргстекла. С боковых сторон кожуха 3 расположены окна 20 с резиновыми щитками 21 от разбрызгивания СОЖ и для размещения длинномерного профиля, предназначенного для распиловки. Для перемещения выведенной за кожух 3 рукоятки 11 служит радиальный паз 22 с резиновыми щитками 23. Пульт управления 4 служит для включения станка пускателем 24 и остановки его кнопкой "Стоп" 25. Насосная станция 5 представляет собой емкость с фильтрующими решетками 26 и с электронасосом 27, обеспечивающим подачу СОЖ в станок 2 по шлангу 28, слив отработанной СОЖ из станка осуществляется по сливному шлангу 18.

Станок отрезной, Фиг.1 и 2, работает следующим образом.

Прозрачный экран 19 поднимается в верхнее положение, разрезаемую для исследования деталь-заготовку зажимают в тисках 17, если деталь длинная, используют окна 20, после чего опускают экран 19 в нижнее положение, закрывая зону резания от разбрызгивания СОЖ, при этом экран 19 замыкает конечный (не показан) выключатель станка, станок готов к работе. Пускателем 24 включается станок 2, при этом вместе со станком включается насос 27, осуществляющий подачу СОЖ в зону резания. Рукояткой 11 подводится вращающийся абразивный диск 9 к зажатой в тисках 17 детали и начинают процесс резания. При этом одновременно с прямой подачей режущего диска 9 на деталь, производятся плавные возвратно-поступательные перемещения абразивного диска 9 в горизонтальной плоскости по разрезаемой детали. Длина этих перемещений зависит от жесткости торсиона и составляет величину, равную примерно 15-20 мм, все движения абразивного диска 9 показаны на Фиг.5. В этом случае происходит постоянное возвратно-поступательное перемещение зоны резания, то есть точки контакта режущего диска с деталью в процессе резания. Возникающие при этих движениях разогретые зоны контактов режущего инструмента с деталью быстро охлаждаются СОЖ, непрерывно поступающей в зону резания. Обработанные таким образом поверхности реза детали получаются чистыми без прижогов, практически готовыми для проведения дальнейших операций металлографического анализа, минуя операцию шлифовки.

Использование предлагаемой конструкции отрезного станка позволит сократить время на изготавливание образцов для металлографии, убрать операцию шлифования торцов.

Апробирование предлагаемой конструкции станка показало хорошее без прижогов качество разрезаемых поверхностей, не требующих дальнейшей их дошлифовки. Отсутствие прижогов, свободный доступ к просторной рабочей зоне, удобство и надежность крепления разрезаемых деталей любого профиля с поперечным габаритным размером 50×50 мм, возможность визуального наблюдения рабочего процесса выгодно отличают данную модель станка от существующих отрезных станков. Наличие плавающей зоны резания облегчает процесс резания, увеличивает срок службы абразивного инструмента.

В настоящее время разработаны рабочие чертежи на станок, открыт заказ на изготовление партии станков для оснащения ими лабораторий Волжского автозавода в г.Тольятти, Самарской обл.

Использованная литература:

1. Авторское свидетельство №774835, кл. В 23 D 45/04 от 30.10.1980 г., СССР.

2. Авторское свидетельство №1041239, кл. B 23 D 45/04 от 15.09.1983 г., СССР.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальная маятниковая пила | 2024 |

|

RU2838789C1 |

| Станок для резки материалов | 1986 |

|

SU1425056A1 |

| Станок для резки заготовок | 1987 |

|

SU1558645A1 |

| Станок для разрезания штучного проката | 1973 |

|

SU462696A1 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| ОТРЕЗНОЙ СТАНОК | 2002 |

|

RU2238838C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| Станок для резки заготовок | 1982 |

|

SU1041239A1 |

| СТАНОК РЕЛЬСОРЕЗНЫЙ | 1999 |

|

RU2176003C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

Изобретение относится к области машиностроения, предназначено для разрезания деталей без прижегов поверхностей резания и может быть использовано при изготовлении образцов для металлографического анализа. Станок содержит механизм фиксации заготовок, узел резки, выполненный в виде приводного абразивного диска, размещенного на коромысле, установленном с возможностью поворота на вертикальной стойке. Он снабжен механизмом горизонтального возвратно-поступательного перемещения режущего узла, выполненного в виде упругого торсиона. Один конец торсиона жестко связан со станиной станка. Вертикальная стойка выполнена с верхней и нижней осями вращения. Другой конец торсиона жестко связан с упомянутой нижней осью вращения вертикальной стойки. В результате обеспечивается получение бесприжоговых поверхностей разрезаемых деталей и исключается дополнительная операция шлифования. 5 ил.

Отрезной станок, содержащий станину, механизм фиксации заготовок, режущий узел в виде приводного абразивного диска, размещенного на коромысле, установленном с возможностью поворота на вертикальной стойке, отличающийся тем, что он снабжен механизмом горизонтального возвратно-поступательного перемещения режущего узла, выполненным в виде упругого торсиона, один конец которого жестко связан со станиной станка, вертикальная стойка выполнена с верхней и нижней осями вращения, при этом другой конец торсиона жестко связан с упомянутой нижней осью вращения вертикальной стойки.

| Станок для резки заготовок | 1982 |

|

SU1041239A1 |

| Устройство для резки деталей ци-лиНдРичЕСКОй фОРМы | 1978 |

|

SU804249A1 |

| Устройство для поперечной резки ленты из полимерного материала | 1980 |

|

SU903155A1 |

| US 6840146 B2, 31.07.2003. | |||

Авторы

Даты

2006-04-20—Публикация

2004-07-05—Подача