со о и

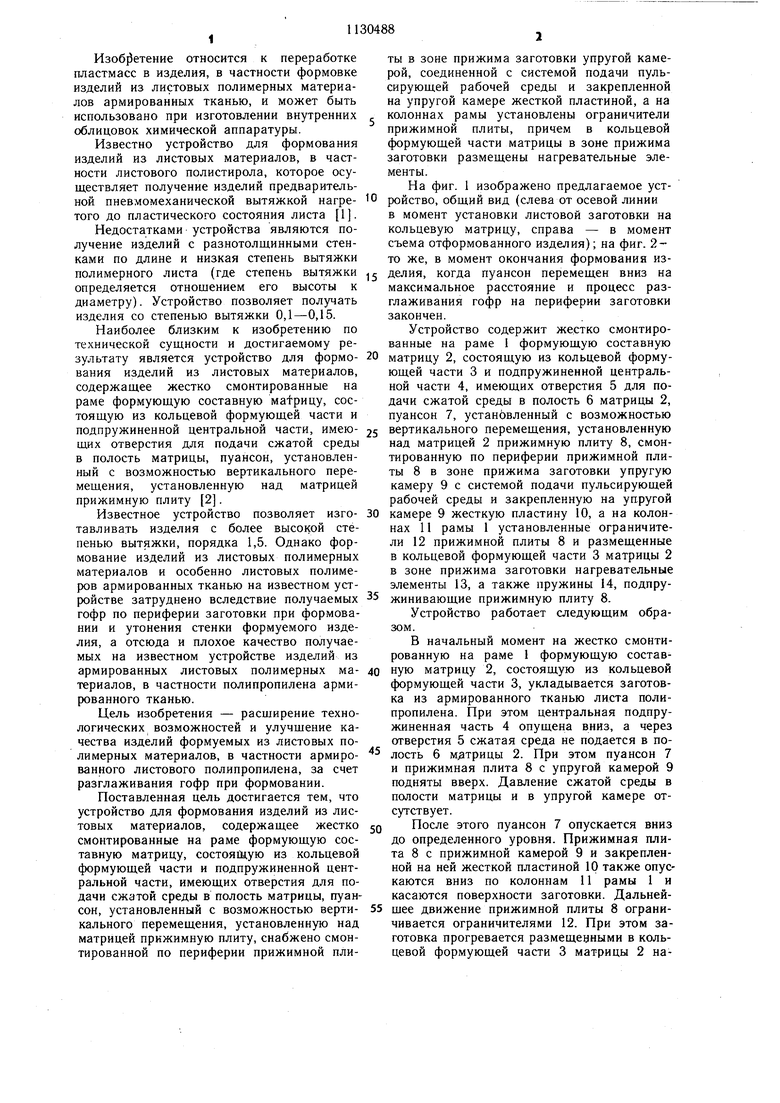

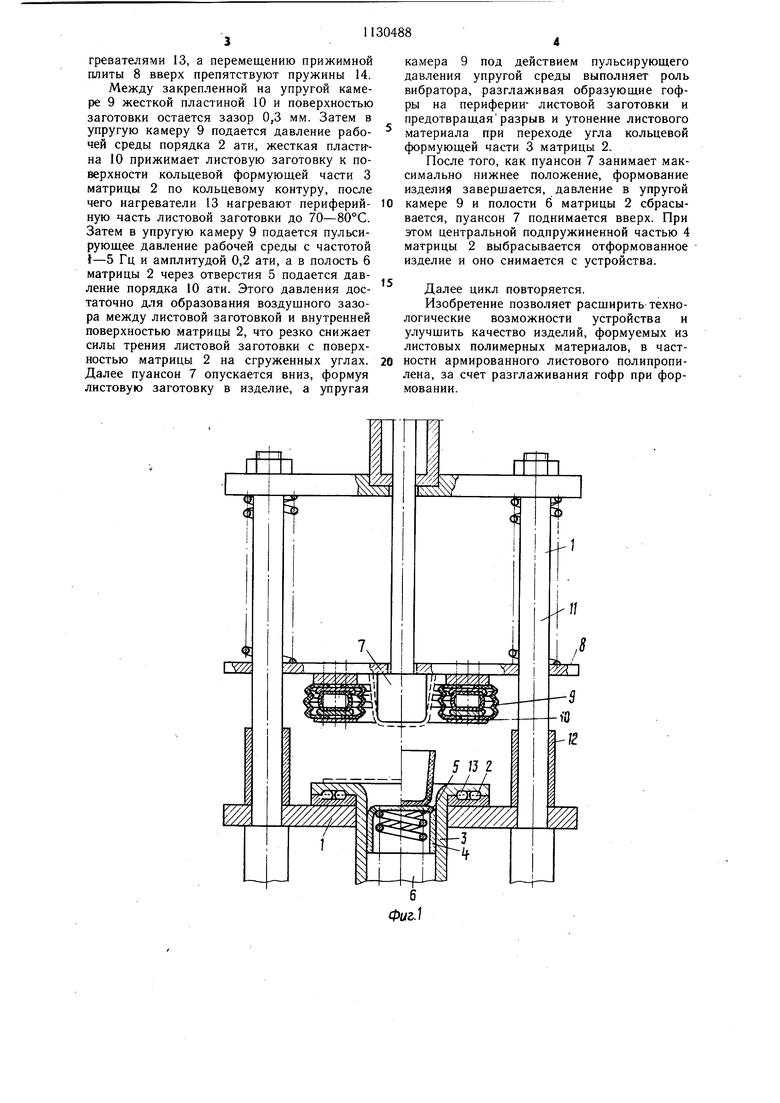

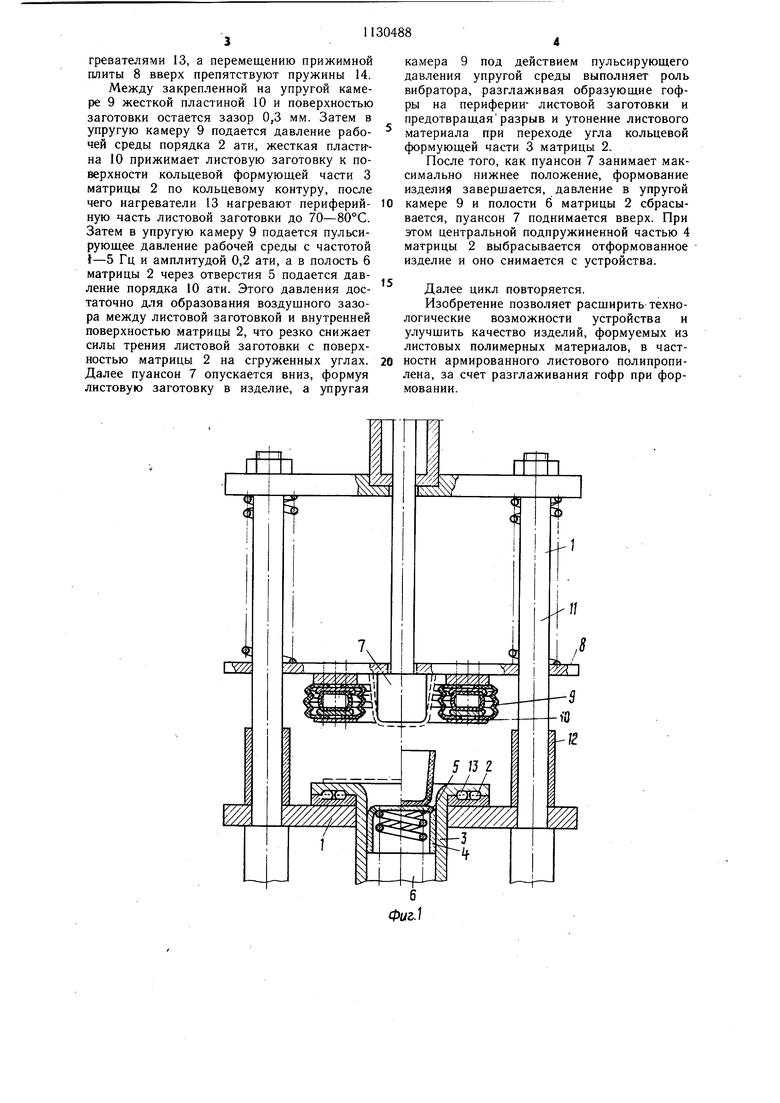

00 00 Изоб етение относится к переработке пластмасс в изделия, в частности формовке изделий из листовых полимерных материалов армированных тканью, и может быть использовано при изготовлении внутренних облицовок химической аппаратуры. Известно устройство для формования изделий из листовых материалов, в частности листового полистирола, которое осуществляет получение изделий предварительной пневмомеханической вытяжкой нагретого до пластического состояния листа 1. Недостатками устройства являются получение изделий с разнотолщинными стенками по длине и низкая степень вытяжки полимерного листа (где степень вытяжки определяется отношением его высоты к диаметру). Устройство позволяет получать изделия со степенью вытяжки 0,1-0,15. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для формования изделий из листовых материалов, содержащее жестко смонтированные на раме формующую составную мафрицу, состоящую из кольцевой формующей части и подпружиненной центральной части, имеющих отверстия для подачи сжатой среды в полость матрицы, пуансон, установленный с возможностью вертикального перемещения, установленную над матрицей прижимную плиту 2. Известное устройство позволяет изготавливать изделия с более высокой степенью вытяжки, порядка 1,5. Однако формование изделий из листовых полимерных материалов и особенно листовых полимеров армированных тканью на известном устройстве затруднено вследствие получаемых гофр по периферии заготовки при формовании и утонения стенки формуемого изделия, а отсюда и плохое качество получаемых на известном устройстве изделий из армированных листовых полимерных материалов, в частности полипропилена армированного тканью. Цель изобретения - расщирение технологических возможностей и улучщение качества изделий формуемых из листовых полимерных материалов, в частности армированного листового полипропилена, за счет разглаживания гофр при формовании. Поставленная цель достигается тем, что устройство для формования изделий из листовых материалов, содержащее жестко смонтированные на раме формующую составную матрицу, состоящую из кольцевой формующей части и подпружиненной центральной части, имеющих отверстия для подачн сжатой среды в полость матрицы, пуансон, установленный с возможностью вертикального перемещения, установленную над ------- g.- JV матрицей прижимную плиту, снабжено смонтированной по периферии прижимной плиты в зоне прижима заготовки упругой камерой, соединенной с системой подачи пульсирующей рабочей среды и закрепленной на упругой камере жесткой пластиной, а на колоннах рамы установлены ограничители прижимной плиты, причем в кольцевой формующей части матрицы в зоне прижима заготовки размещены нагревательные элементы. На фиг. 1 изображено предлагаемое устройство, общий вид (слева от осевой линии в момент установки листовой заготовки на кольцевую матрицу, справа - в момент съема отформованного изделия); на фиг. 2то же, в момент окончания формования изделия, когда пуансон перемещен вниз на максимальное расстояние и процесс разглаживания гофр на периферии заготовки закончен. Устройство содержит жестко смонтированные на раме 1 формующую составную матрицу 2, состоящую из кольцевой формующей части 3 и подпружиненной центральной части 4, имеющих отверстия 5 для подачи сжатой среды в полость 6 матрицы 2, пуансон 7, установленный с возможностью вертикального перемещения, установленную над матрицей 2 прижимную плиту 8, смонтированную по периферии прижимной плиты 8 в зоне прижима заготовки упругую камеру 9 с системой подачи пульсирующей рабочей среды и закрепленную на упругой камере 9 жесткую пластину 10, а на колоннах 11 рамы 1 установленные ограничители 12 прижимной плиты 8 и размещенные в кольцевой формующей части 3 матрицы 2 в зоне прижима заготовки нагревательные элементы 13, а также пружины 14, подпружинивающие прижимную плиту 8. Устройство работает следующим обрав начальный момент на жестко смонтированную на раме 1 формующую составную матрицу 2, состоящую из кольцевой формующей части 3, укладывается заготовка из армированного тканью листа полипропилена. При этом центральная подпружиненная часть 4 опущена вниз, а через отверстия 5 сжатая среда не подается в полость 6 м/атрицы 2. При этом пуансон 7 и прижимная плита 8 с упругой камерой 9 подняты вверх. Давление сжатой среды в полости матрицы и в упругой камере отсутствует. После этого пуансон 7 опускается вниз до определенного уровня. Прижимная плита 8 с прижимной камерой 9 и закрепленной на ней жесткой пластиной 10 также опускаются вниз по колоннам 11 рамы 1 и касаются поверхности заготовки. Дальнейщее движение прижимной плиты 8 ограничивается ограничителями 12. При этом заготовка прогревается размещенными в кольцевой формующей части 3 матрицы 2 нагревателями 13, а перемещению прижимной плиты 8 вверх препятствуют пружины 14. Между закрепленной на упругой камере 9 жесткой пластиной 10 и поверхностью заготовки остается зазор 0,3 мм. Затем в упругую камеру 9 подается давление рабочей среды порядка 2 ати, жесткая пласти-на 10 прижимает листовую заготовку к поверхности кольцевой формующей части 3 матрицы 2 по кольцевому контуру, после чего нагреватели 13 нагревают периферийную часть листовой заготовки до 70-80°С. Затем в упругую камеру 9 подается пульсирующее давление рабочей среды с частотой t-5 Гц и амплитудой 0,2 ати, а в полость 6 матрицы 2 через отверстия 5 подается давление порядка 10 ати. Этого давления достаточно для образования воздущного зазора между листовой заготовкой и внутренней поверхностью матрицы 2, что резко снижает силы трения листовой заготовки с поверхностью матрицы 2 на сгруженных углах. Далее пуансон 7 опускается вниз, формуя листовую заготовку в изделие, а упругая камера 9 под действием пульсирующего давления упругой среды выполняет роль вибратора, разглаживая образующие гофры на периферии- листовой заготовки и предотвращаяразрыв и утонение листового материала при переходе угла кольцевой формующей части 3 матрицы 2. После того, как пуансон 7 занимает максимально нижнее положение, формование изделий заверщается, давление в упругой камере 9 и полости 6 матрицы 2 сбрасывается, пуансон 7 поднимается вверх. При этом центральной подпружиненной частью 4 матрицы 2 выбрасывается отформованное изделие и оно снимается с устройства. Далее цикл повторяется. Изобретение позволяет расщирить технологические возможности устройства и улучщить качество изделий, формуемых из листовых полимерных материалов, в частности армированного листового полипропилена, за счет разглаживания гофр при формовании.

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2217257C2 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Пресс для глубокой вытяжки листовых деталей | 2015 |

|

RU2619421C2 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Штамп для изготовления полых изделий из относительно тонких листовых заготовок на прессах простого действия | 1991 |

|

SU1802734A3 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2013165C1 |

| Способ изготовления полых изделий и штампы для его осуществления | 1988 |

|

SU1590160A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ, содержащее жестко смонтирова,нные на раме формуюшую составную матрицу, состоящую из кольцевой формующей части и подпружиненной центральной части, имеющих отверстия для подачи сжатой среды в полость матрицы, пуансон, установленный с возможностью вертикального перемещения, установленную над матрицей прижимную плиту, отличающееся тем, что, с целью расщирения технологических возможностей и улучшения качества изделий, формуемых из листовых полимерных материалов, в частности армированного листового полипропилена, за счет разглаживания гофр при формовании, оно снабжено смонтированной по периферии прижимной плиты в зоне прижима заготовки упругой камерой соединенной с системой подачи пульсирующей рабочей среды и закрепленной на упругой камере жесткой пластиной, а на колоннах рамы установлены ограничители при(Л жимной плиты, причем в кольцевой формующей части матрицы в зоне прижима заготовки размещены нагревательные элементы.

| Салазкин К | |||

| А.,Шерышев М | |||

| А | |||

| Машины для формования изделий из листовых термопластов | |||

| М., «Машиностроение, 1977, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кудинов Л | |||

| А | |||

| , Герасимова М | |||

| Н., Михайлов Ю | |||

| О | |||

| Гидромеханическая вытяжка деталей сложной формы - «Передовой производственный опыт, 1982, № 2, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-23—Публикация

1982-12-20—Подача