1 .

Изобретение относится к обработ ке металлов давлением и относится к способам вытяжки полых изделий из листовых заготовок и устройствам дп-я вытяжки изделий из листовых заготовок.

Цель изобретения - повьпнение качества путем предотвращения сдвиговых деформаций в окружном направлении.

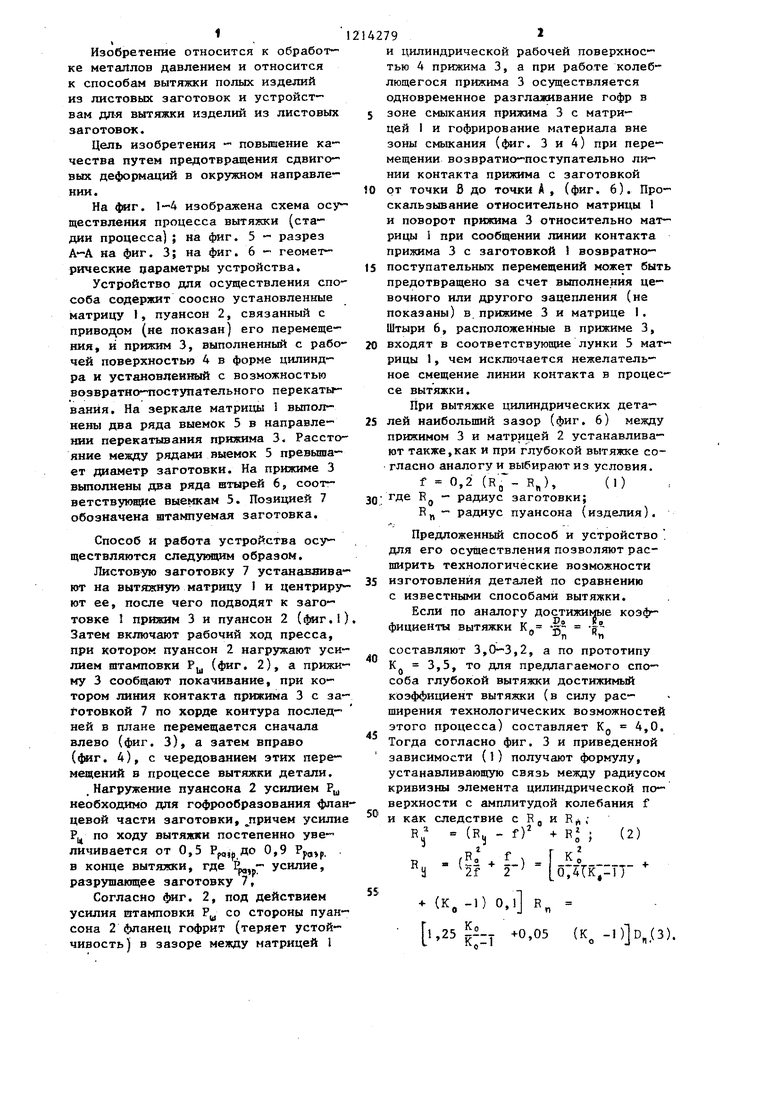

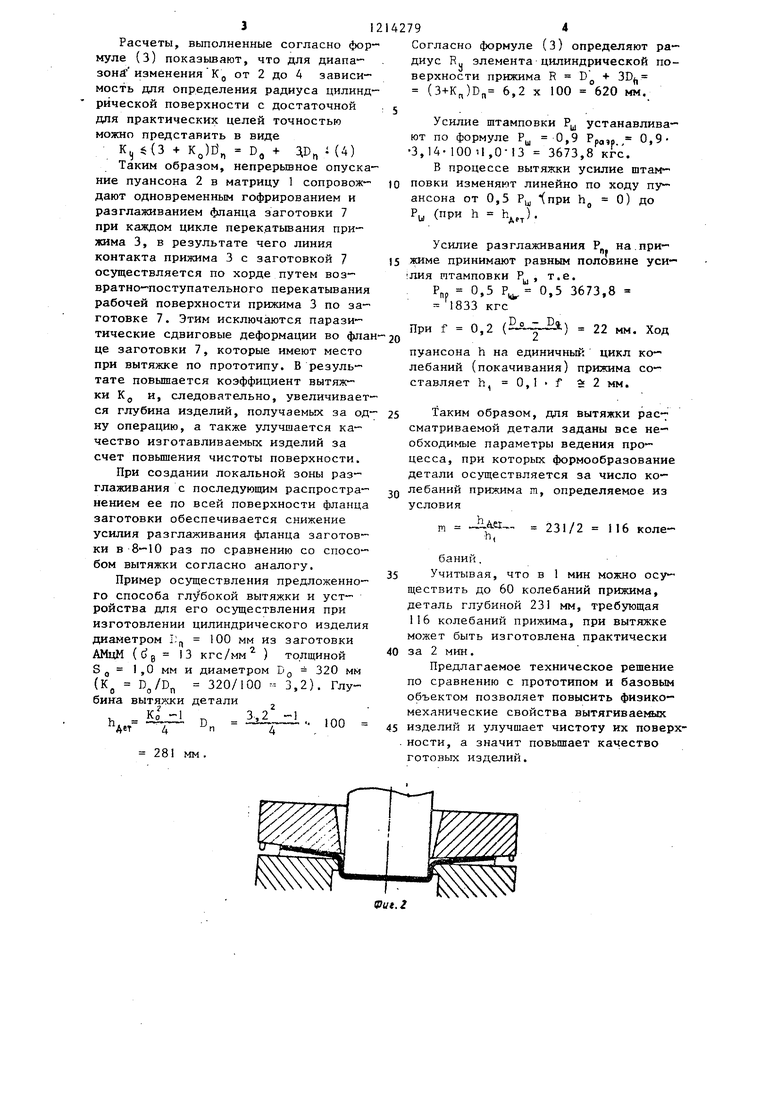

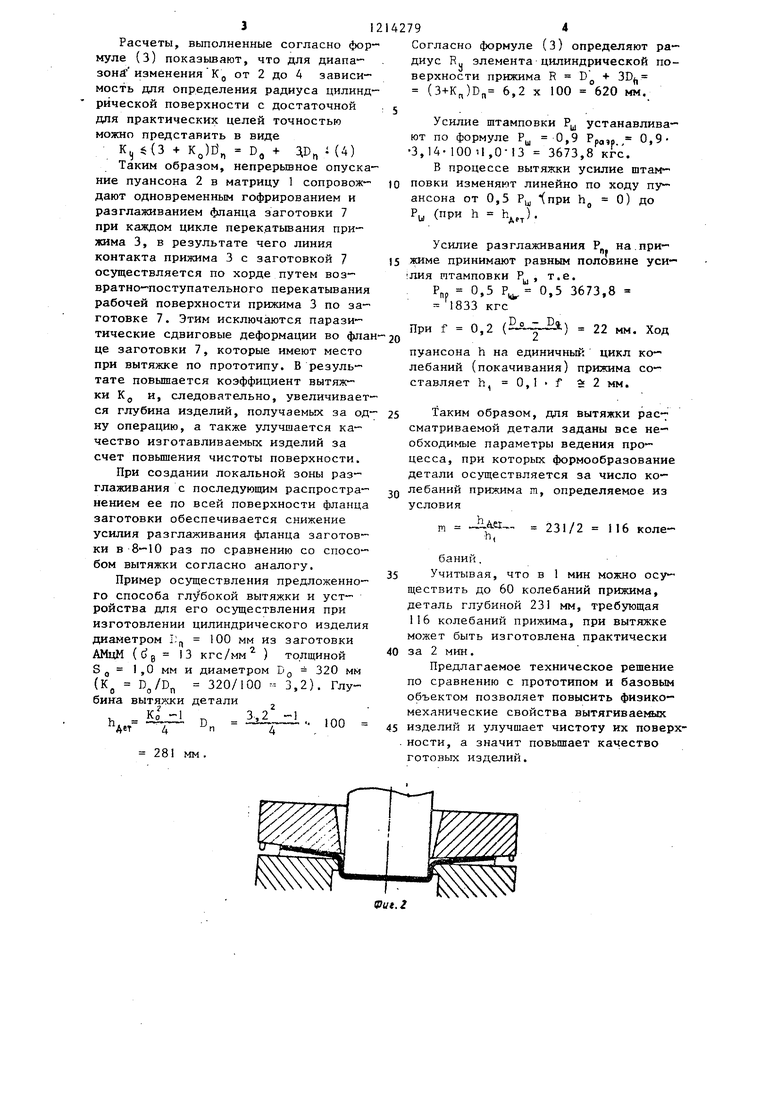

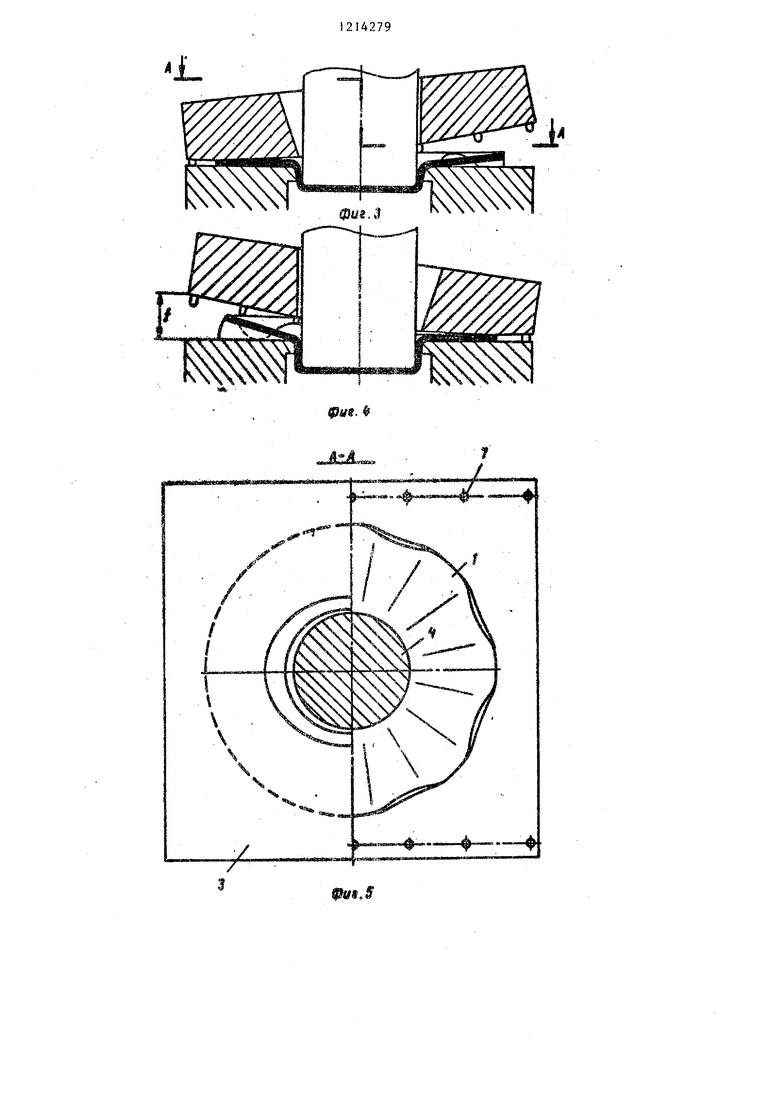

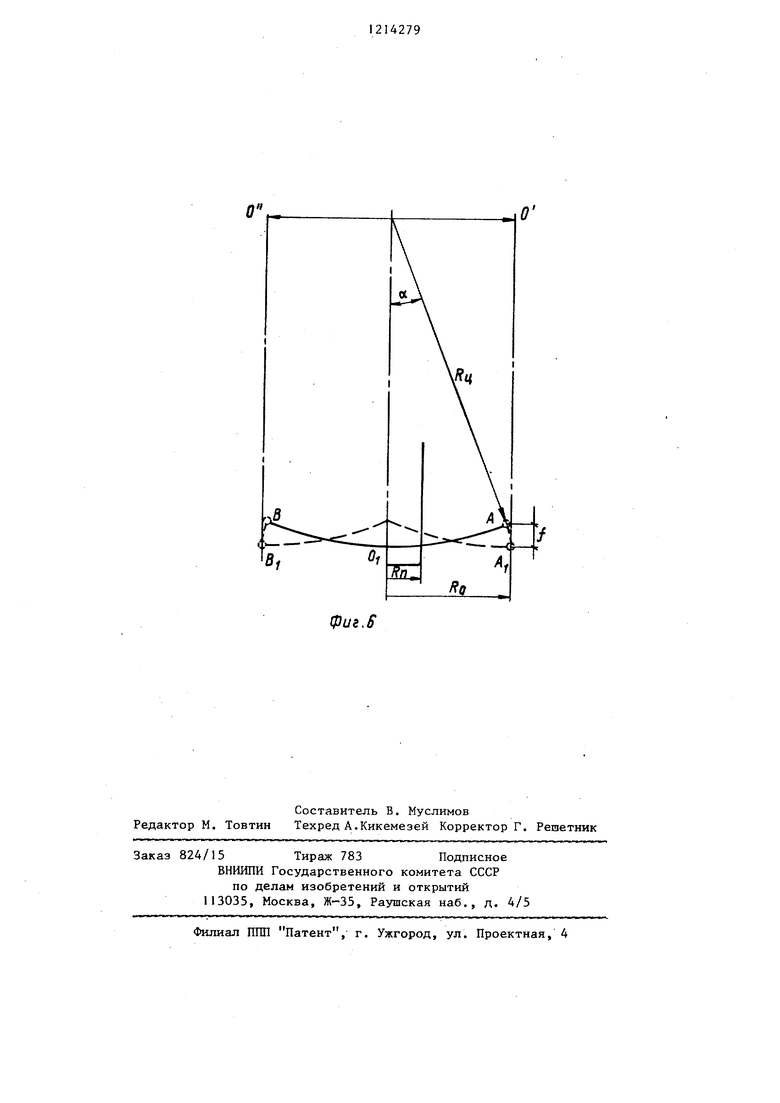

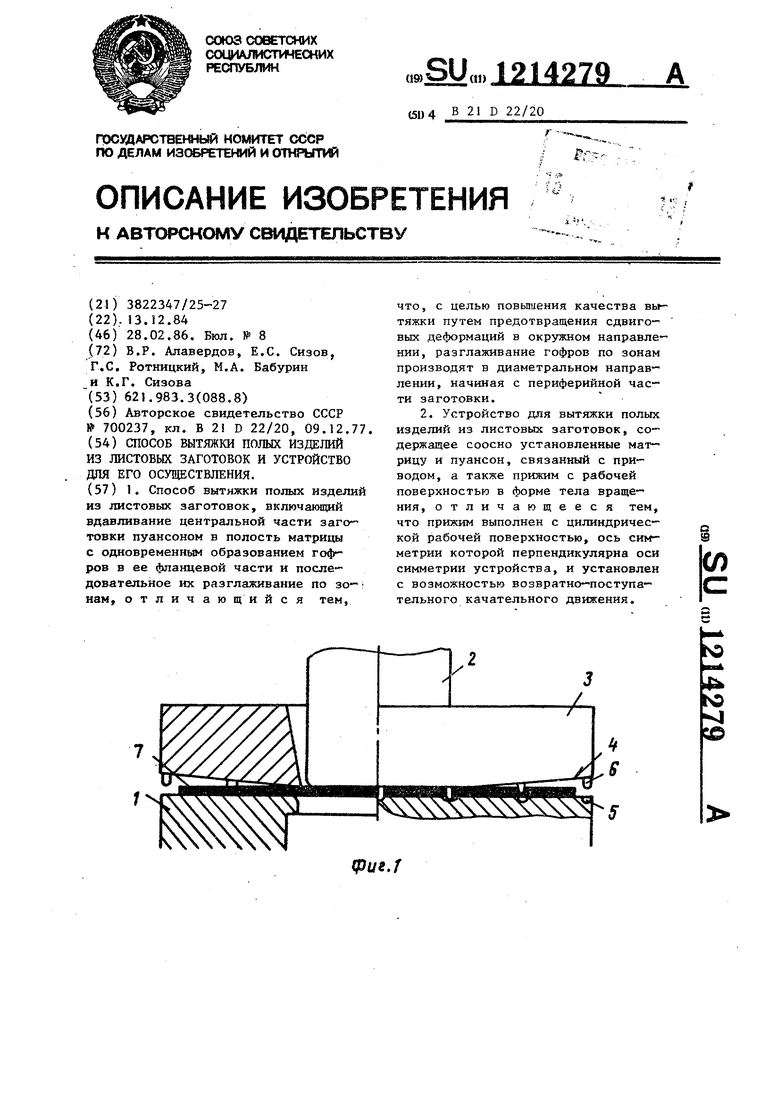

На фкг. 1-4 изображена схема осуществления процесса вытяжки (стадии процесса); на фиг. 5 - разрез А-А на фиг. 3; на фиг. 6 - геометрические параметры устройства.

Устройство для осуществления способа содержит соосно установленные матрицу 1, пуансон 2, связанный с приводом (не показан) его перемещения, и прижим 3, выполненный с рабочей поверхностью 4 в форме цилиндра и установленный с возможностью возвратно-поступательного перекатывания. На зеркале матрицы 1 выполнены два ряда выемок 5 в направлении перекатывания прижима 3. Расстояние между рядами выемок 5 превышает диаметр заготовки. На прижиме 3 выполнены два ряда штырей 6, соответствующие выемкам 5. Позицией 7 обозначена штампуемая заготовка.

Способ и работа устройства осуществляются следующим образом.

Листовую заготовку 7 устанавяива- ют на вытяжную матрицу J и центриру ют ее, после чего подводят к заготовке 1 прижим 3 и пуансон 2 (фиг.1 Затем включают рабочий ход пресса, при котором пуансон 2 нагружают усилием вггамповки Р, (фиг, 2), а прижиму 3 сообщают покачивание, при котором линия контакта прижима 3 с заготовкой 7 по хорде контура последней в плане перемещается сначала влево (фиг. 3), а затем вправо (4иг. А), с чередованием этих перемещений в процессе вытяжки детали.

Нагружение пуансона 2 усилием Р необходимо для гофрообразования фланцевой части заготовки,причем усилие Р| по ходу вытяжки постепенно увеличивается от 0,5 Ppejj, до 0,9 Ру(„р, . в конце вытяжки, где 5н|« Усилие, разрущающее заготовку 7,

Согласно фиг. 2, под действием усилия итамповки Р со стороны пуансона 2 фланец гофрит (теряет устойчивость) в зазоре между матрицей 1

142792

и цилиндрической рабочей поверхностью 4 прижима 3, а при работе колеблющегося прижима 3 осуществляется одновременное разглаживание гофр в

5 зоне смыкания прижима 3 с матрицей 1 и гофрирование материала вне зоны смыкания (г. 3 и 4) при перемещении возвратно-поступательно линии контакта прижима с заготовкой

10 от точки В до точки А, (фиг. 6). Проскальзывание отиосительно матрицы 1 и поворот прижима 3 относительно матрицы 1 при сообщении линии контакта прижима 3 с заготовкой 1 возвратно-

15 поступательных перемещений может быть предотвращено за счет выполнения цевочного или другого зацепления (не показаны) в прижиме 3 и матрице I. Штыри 6, расположенные в прижиме 3,

20 входят в соответствующие лунки 5 матрицы I, чем исключается нежелательное смещение линии контакта в процессе вытяжки.

При вытяжке цилиндрических дета25 лей наибольший зазор (фиг, 6) между прижимом 3 и матрицей 2 устанавливают также,как и при глубокой вытяжке согласно аналогу и выбирают из условия. f 0,2 ( н„), (1)

3Q- где Вд - радиус заготовки;

Б„ - радиус пуансона (изделия).

Предложенный способ и устройство для его осуществления позволяют расширить технологические возможности 35 изготовления деталей по сравнению с известными способами вытяжки.

Если по аналогу достижимые козф

фициенты вытяжки К., -s.- -g «

составляют 3,0-3,2, а по прототипу Kjj 3,5, то для предлагаемого способа глубокой вытяжки достижимый коэффициент вытяжки (в силу расширения технологических возможностей этого процесса) составляет К 4,0. Тогда согласно фиг. 3 и приведенной зависимости (1) получают формулу, устанавливающую связь между радиусом кривизны элемента цилиндрической поверхности с амплитудой колебания f

40

50

и как следствие с R иR ,

E (Ry - f) Е

т, i fг„ 2

Tf 2-)

5S

(2) .

о,4Гк,-1;

(к,-1) o,i н„

l,25 4-0,05 (К -1)0„.(3).

31

Расчеты, выполненные согласно формула (З) покаэьшают, что для диапа зонгГ изменения Kg от 2 до 4 зависимость для определения радиуса цилиндрической поверхности с достаточной для практических целей точностью можно представить в виде

(3 -f KjD D, + Д0„ 44) Таким образом, непрерьшное опускание пуансона 2 в матрицу 1 сопровождают одновременным гофрированием и разглаживанием фланца заготовки 7 при каждом цикле перекатьшания прижима 3, в результате чего линия контакта прижима 3 с заготовкой 7 осуществляется по хорде путем возвратно-поступательного перекатывания рабочей поверхности прижима 3 по заготовке 7. Этим исключаются паразитические сдвиговые деформации во флаце заготовки 7, которые имеют место при вытяжке по прототипу. В результате повышается коэффициент вытяжки К и, следовательно, увеличивается глубина изделий, получаемьгх за одну операцию, а также улучшается качество изготавливаемых изделий за счет повышения чистоты поверхности. При создании локальной зоны разглаживания с последующим распространением ее по всей поверхности фланца заготовки обеспечивается снижение усилия разглаживания фланца заготовки в 8-10 раз по сравнению со способом вытяжки согласно аналогу.

Пример осуществления предложенного способа глубокой вытяжки и устройства для его осуществления при изготовлении цилиндрического изделия диаметром 1; 100 мм из заготовки АМцМ ((JB 13 кгс/мм ) толщиной Sg 1 ,0 мм и диаметром Dg - 320 мм (К Бд/В„ 320/100 - 3,2). Глубина вытяжки детали Ко -1 3.,2 -1 ДеГ Т °п4

281 мм.

100

4279

Согласно формуле (З) определяют радиус RU элемента цилиндрической поверхности прижима R Dg + 3Dj, (3+KjDn 6,2 X 100 620 мм.

5 .

Усилие штамповки Р устанавливают по формуле Р 0,9 Ррд,- 0,9- 3,14-100 U,043 3673,8 кгс.

В процессе вытяжки усилие штам- 0 повки изменяют линейно по ходу пуансона от 0,5 Р Хпри Ьд 0) до Рц (при h h).

Усилие разглаживания Р на.при- J5 жиме принимают равным половине уси- лия птамповки Р , т.е.

РПР 0,5 Р 0,5 3673,8 1833 кгс

При f 0,2 (-™3;) 22 мм. Ход 202

пуансона h на единичный цикл колебаний (покачивания) прижима составляет h, 0,1 f 2 2 мм.

Таким образом, для вытяжки рассматриваемой детали заданы все необходимые параметры ведения процесса, при которых формообразование детали осуществляется за число ко-

лебаний прижима т, определяемое из условия

п, JUt:,, 231/2 116 колеh,

баний.

Учитывая, что в 1 мин можно осуществить до 60 колебаний прижима, деталь глубиной 231 мм, требующая 116 колебаний прижима, при вытяжке может быть изготовлена практически за 2 мин.

Предлагаемое техническое решение по сравнению с прототипом и базовым объектом позволяет повысить физико- механические свойства вытягиваеьвлх изделий и улучшает чистоту их поверх- ности, а значит повьшгает качество готовых изделий.

фывЛ

фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки цилиндрических изделий | 1977 |

|

SU747575A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2023523C1 |

| Устройство для вытяжки полых деталей из листовых заготовок | 1987 |

|

SU1503937A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| Пресс для глубокой вытяжки листовых деталей | 2015 |

|

RU2619421C2 |

| Устройство для испытания листовых материалов на двухосное растяжение в процессе вытяжки | 1980 |

|

SU896495A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ КОРОНОК | 1992 |

|

RU2043755C1 |

| Устройство для глубокой вытяжки полых деталей | 1978 |

|

SU776713A1 |

1. Способ вытяжки полых изделий из листовых заготовок, включакнщй вдавливание центральной части заго тонки пуансоном в полость матрицы с одновременным образованием гоф ров в ее фланцевой части и после- довательное их разглаживание по зо- нам, отличающийся тем. что, с целью повьпиения качества вытяжки путем предотвращения сдвиго- вых деформаций в окружном направлении, разглаживание гофров по зонам производят в диаметральном направлении, начиная с периферийной части заготовки. 2. Устройство для вытяжки полых изделий из листовых заготовок, содержащее соосно установленные матрицу и пуансон, связанный с приводом, а также прижим с рабочей поверхностью в форме тела вращения, отличающееся тем, что прижим выполнен с цилиндрической рабочей поверхностью, ось симметрии которой перпендикулярна оси симметрии устройства, и установлен с возможностью возвратно-поступательного качательного движения. (Л / фиг.г

| Способ изготовления полых изделий из листовых заготовок | 1977 |

|

SU700237A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-02-28—Публикация

1984-12-13—Подача