Изобретение относится к обработке металлов давлением, в частности к способам обработки поверхностным пластическим деформированием (ППД) валов, винтов и других тел вращения.

Известен способ, реализуемый трехроликовым приспособлением для обкатывания нежестких валов, состоящим из державки с роликами, шарнирно соединенной с корпусом, который крепят на суппорте станка [1].

Недостатком известного способа является ограниченность применения, узкая специализация (только для цилиндрических поверхностей) и низкая производительность, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использование роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо. При этом значительная величина пластической волны, идущей перед деформирующими элементами в виде роликов или шариков, увеличивает вероятность трещинообразования и отслаивания обрабатываемого поверхностного слоя.

Задачей изобретения является расширение технологических возможностей путем обеспечения обработки ППД обычных и эксцентричных валов, винтовых поверхностей винтов и других тел вращения, а также снижение себестоимости, повышение производительности и улучшение качества изготовления, благодаря использованию деформирующих элементов в виде охватывающих колец, значительно уменьшающих величину пластической волны, идущей перед деформирующими элементами и вероятность трещинообразования и отслаивания обрабатываемого поверхностного слоя, и благодаря использованию того же станка, на котором производилась предварительная обработка заготовки.

Поставленная задача решается предлагаемым способом поверхностного пластического деформирования нежестких валов, винтов и других тел вращения деформирующим инструментом, установленным с возможностью продольной подачи при сообщении обрабатываемой заготовки вращательного движения, причем поверхностное пластическое деформирование осуществляют свободно вращающимися охватывающими кольцами деформирующего инструмента, в количестве не менее двух, смонтированными в подшипниках в центральных отверстиях державок, подвижно установленных в корпусе деформирующего инструмента с помощью растяжек в виде пружин сжатия между двумя дисками с центральными отверстиями для свободного прохождения обрабатываемой заготовки, один из которых жестко соединен с корпусом, а другой - с торцом первого диска распорными втулками и винтами, при этом необходимое усилие обкатывания создают посредством двух пружин сжатия, общих на все державки и расположенных в периферийных диаметрально противоположных пазах державок.

Сущность способа поясняется чертежами.

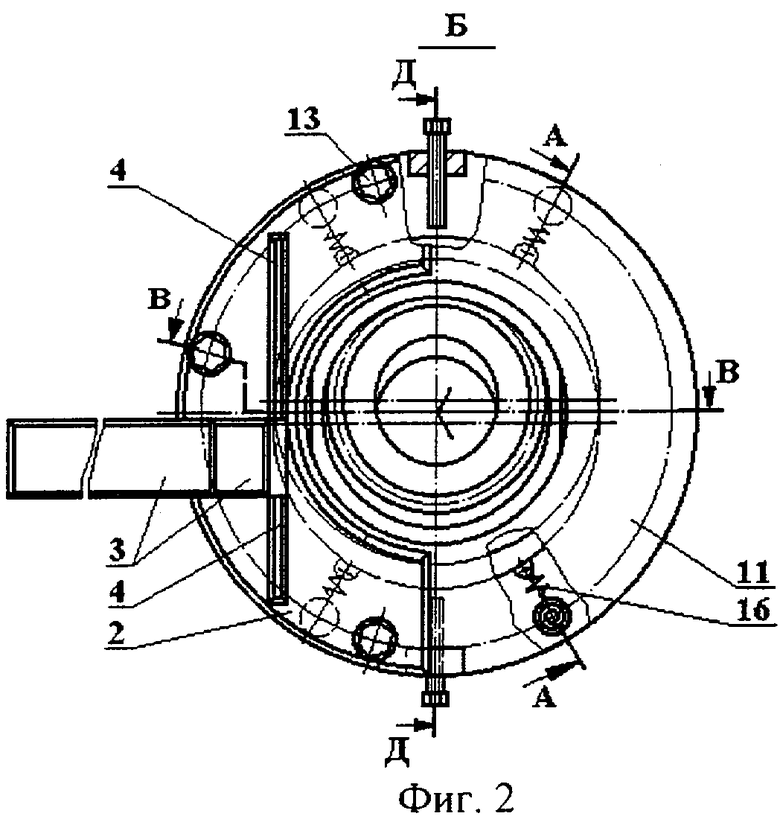

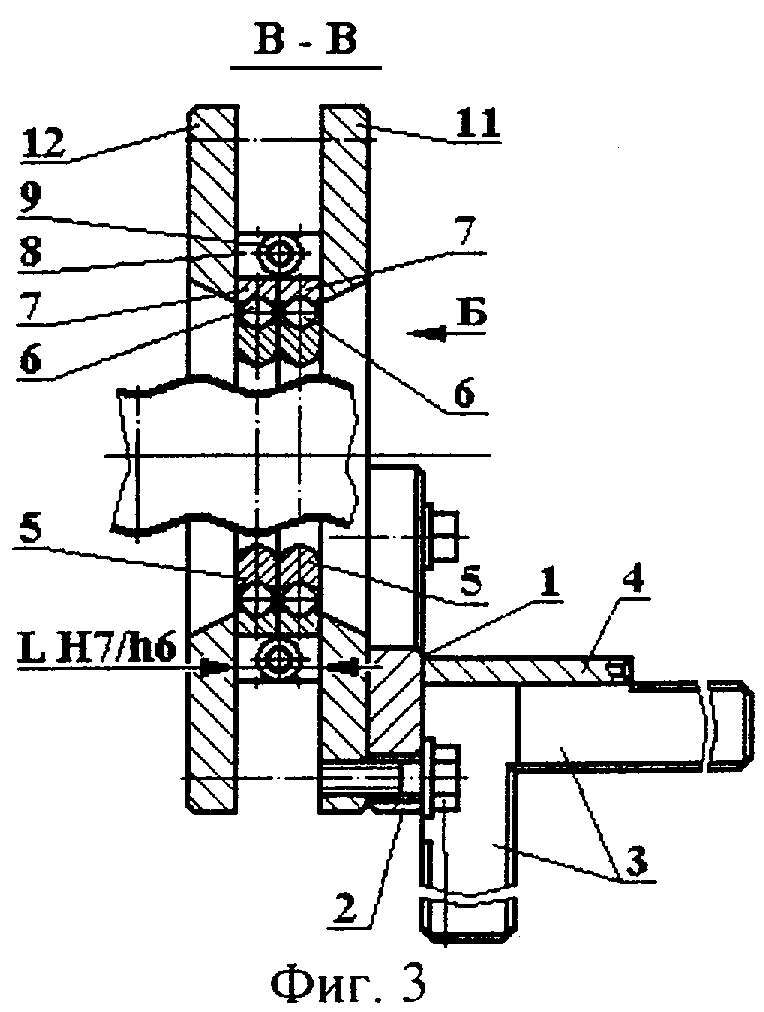

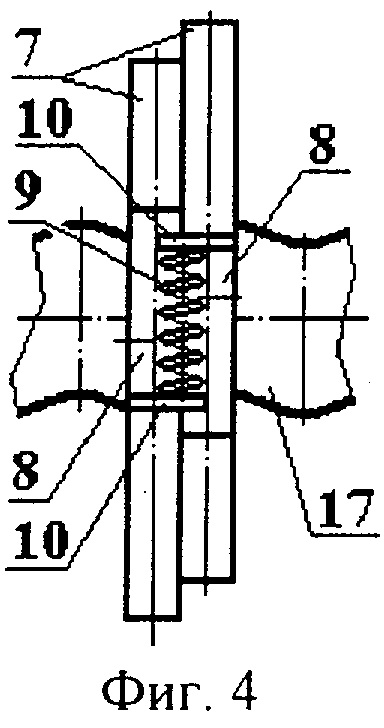

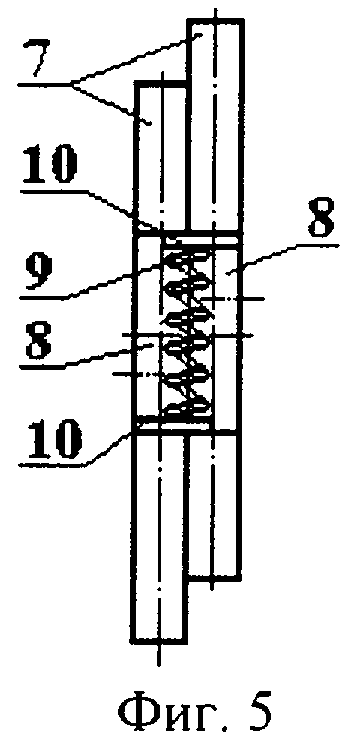

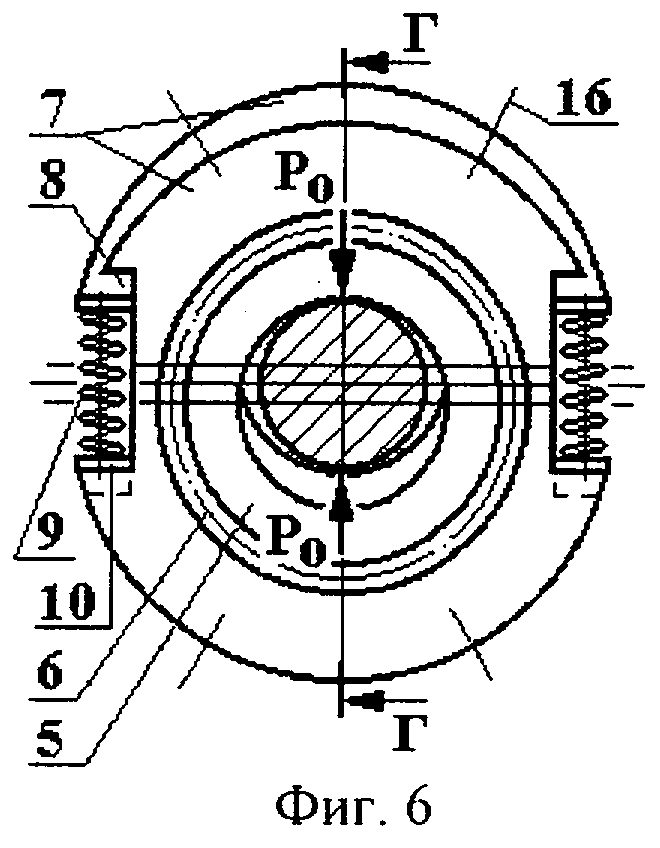

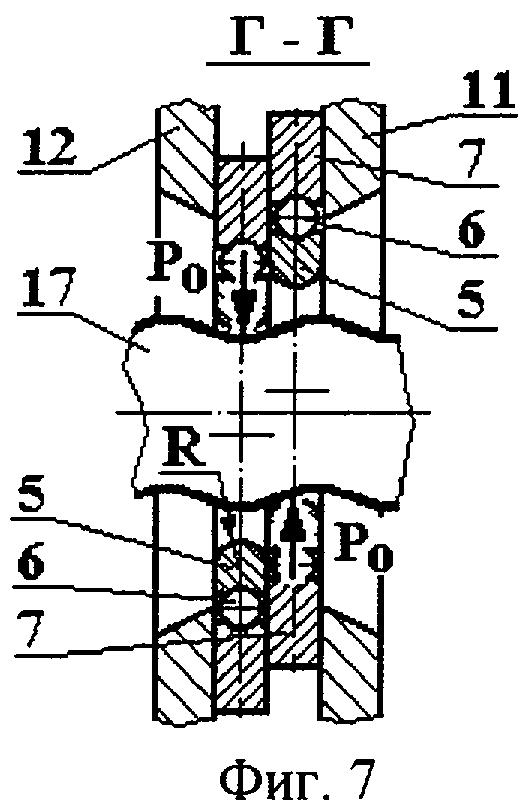

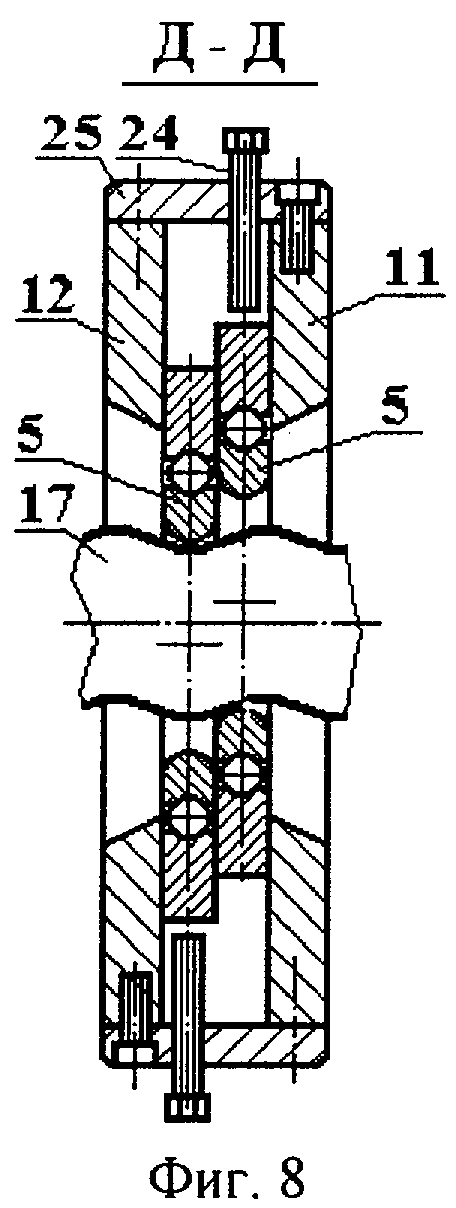

На фиг.1 представлена схема обработки по предлагаемому способу поверхностного пластического деформирования нежесткого винта нефтедобывающего винтового насоса деформирующим инструментом с охватывающими кольцами на токарном станке, продольный разрез по А-А на фиг.2; на фиг.2 - деформирующий инструмент, общий вид справа по Б (повернуто) на фиг.3; на фиг.3 - деформирующий инструмент, разрез В-В на фиг.2; на фиг.4 - общий вид сбоку блока (состоящего из двух) державок деформирующего инструмента в рабочем положении при обкатывании винта; на фиг.5 - общий вид сбоку блока (состоящего из двух) державок деформирующего инструмента в свободном состоянии, без заготовки; на фиг.6 - блок (состоящий из двух) державок деформирующего инструмента с указанием направления и места действия сил обкатывания, вид слева на фиг.4; на фиг.7 - блок державок с указанием направления и места действия сил обкатывания, продольный разрез по Г-Г на фиг.6; на фиг.8 - деформирующий инструмент, разрез Д-Д на фиг.3.

Предлагаемый способ относится к обработке поверхностным пластическим деформированием (ППД) - обкатыванием обычных, эксцентричных и др. разновидностей нежестких валов, винтов преимущественно с большим шагом, например винтов нефтедобывающих насосов, и других тел вращения многоразновидностей валов, винтов преимущественно с большим шагом, например винтов нефтедобывающих насосов, и других тел вращения многоэлементным деформирующим инструментом в виде охватывающих колец.

Деформирующий инструмент содержит корпус 1 сварной конструкции, с помощью которого инструмент крепят, например, на суппорте токарного станка. В корпусе можно различить: полдиска 2, расположенного вертикально, две взаимно перпендикулярные горизонтальные планки 3 для закрепления корпуса в резцедержателе суппорта (не показаны) и ребра жесткости 4.

Поверхностное пластическое деформирование осуществляется свободно вращающимися деформирующими элементами в виде охватывающих колец 5, в количестве не менее двух, которые на подшипниках 6 смонтированы в центральных отверстиях державок 7. Державки 7 (по количеству, равному количеству деформирующих колец - блок державок) свободно контактируют друг с другом своими торцовыми поверхностями, при этом в периферийных диаметрально противоположных пазах 8 державок расположены общие на все державки две пружины сжатия 9, создающие необходимое усилие обкатывания Ро. Пружины сжатия 9 установлены в пазах 8 на планках 10, являющихся опорными площадками для пружин и одновременно ограничителями поперечных перемещений державок 7, совершаемых под действием пружин 9, при смене обрабатываемых заготовок и удалении их из зоны обкатывания деформирующего инструмента (фиг.5).

Блок державок 7 подвижно установлен в корпусе 1 с помощью двух дисков 11 и 12. Диски 11 и 12 имеют центральные отверстия для свободного прохождения обрабатываемой заготовки. Диск 11 жестко соединен с полудиском 2 корпуса 1 винтами 13, а другой диск 12 жестко крепится к торцу диска 11 с помощью распорных втулок 14 и винтов 15. Между дисками 11 и 12 по скользящей посадке (H7/h6) с зазором свободно установлен блок державок 7 с помощью растяжек в виде пружин растяжения 16. Пружины 16 одним концом закреплены на державках 7, а другим - закреплены на распорных втулках 14. Пружинные растяжки могут быть установлены как на каждой державке, так и на какой-то одной, ввиду того, что все державки объединены в блок пружинами сжатия 9.

Сборку деформирующего инструмента, реализующего предлагаемый способ, осуществляют в следующей последовательности.

К корпусу 1, сваренному из отдельных элементов: полудиска 2, планок 3 и ребер жесткости 4, крепится винтами 13 диск 11. Отдельно собирается блок державок 7. Сборка блока державок 7 заключается в установлении в каждую державку 7 подшипника 6 и деформирующего элемента - кольца 5 и их соединении в блок с помощью установки пружин сжатия 9, которые в сжатом состоянии вставляются в периферийные пазы 8 державок 7, и закреплении растяжек - пружин 16.

Заканчивается общая сборка деформирующего инструмента установкой диска 12 и креплением его с помощью роликов 14 винтами 15, с предварительной установкой между дисками 11 и 12 блока державок 7 в сборе, при этом производится натяжение, закрепление пружин 16 на роликах 14 и постановка планок 25 с винтами 24.

По окончании сборки производится проверка и при необходимости регулировка зазоров между дисками 11 и 12 и блоком державок 7 путем установки шайб (не показаны) между роликами 14 и диском 11 или 12 с целью свободного без люфта поперечного смещения блока державок 7 относительно дисков 11 и 12.

Работа по предлагаемому способу осуществляется в следующей последовательности.

При финишной обработке поверхностным пластическим деформированием - обкатыванием вала с переменным сечением 17 (например, винта винтового насоса, имеющего профиль и размеры D, D1, t, e, e1, показанный на фиг.1) деформирующим инструментом заготовку винта, прошедшую предварительную, например, токарную обработку закрепляют в патроне 18 шпинделя 19 передней бабки 20, подводят инструмент и вводят свободный конец заготовки винта в отверстие инструмента, и поджимают центром 21 задней бабки 22. Определенные трудности представляет собой введение заготовки в отверстие инструмента. Так как отверстие, образованное деформирующими кольцами соседних державок, находящихся в свободном состоянии, будет меньше обрабатываемого диаметра заготовки, необходимо радиально разводить державки, преодолевая сопротивление пружин сжатия 9. Развод державок 7 можно осуществить несколькими способами: за счет продольной подачи и принудительного развода державок благодаря фаске 23, имеющейся на заготовке, специальным рычажным инструментом в виде ножниц (не показаны) или способом, показанным на фиг.8, при котором поперечное смещение державок 7 осуществляют регулировочными винтами 24, установленными против соответствующих державок, путем ввинчивания их в планки 25, которые закреплены в пазах дисков 11 и 12.

Обрабатываемому винту сообщают вращательное движение Vз. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин.

Деформирующему инструменту сообщают продольную подачу Sпр в одну сторону не более 0,1...3,0 мм/об. Оптимальную подачу Sпр о определяют по формуле:

где k - число деформирующих элементов;

Sэ - подача на один деформирующий элемент, принимается для деформирующих охватывающих колец, представляющих собой в сечении тор с радиусом R по внутренней поверхности (фиг.7), не более - 0,1...0,5 мм/об.

При переходе на обработку другого типоразмера винта или вала в инструменте достаточно заменить блок державок и деформирующие элементы.

Пример. Обрабатывался обкатыванием винт левый Н41.1016.01.001 винтового нефтедобывающего насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D1=27-0,05 мм, D=30,3 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207...228, масса - 5,8 кг. Предварительная обработка точением и финишная обработка обкатыванием проводилась на токарно-винторезном станке мод. 16К20, окружная скорость заготовки - vз=84,78 м/мин (1,41 м/с), nз=1000 об/мин, продольную подачу  определяли по формуле

определяли по формуле  и принимали

и принимали  где k=2 - количество деформирующих колец в инструменте, высота деформирующих колец - 7,94 мм, следовательно R=3,97 мм. Усилие обкатывания составляло около ≈1700 Н, глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; величина, на которую изменился размер после обкатки - 0,01...0,02 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5%-ная эмульсия).

где k=2 - количество деформирующих колец в инструменте, высота деформирующих колец - 7,94 мм, следовательно R=3,97 мм. Усилие обкатывания составляло около ≈1700 Н, глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; величина, на которую изменился размер после обкатки - 0,01...0,02 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,15 мин (против  мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа обкатывания нежестких тел вращения плавающим многоэлементным инструментом с деформирующими охватывающими кольцами являются:

- возможность обкатывания нежестких заготовок с повышением точности обработки (на 10...20%) за счет жесткой конструкции державки (отклонение формы не более 10...30 мкм);

- вести обкатывание на максимальных подачах по сравнению с известными одноэлементными устройствами;

- обеспечение постоянного усилия контакта деформирующих элементов и обрабатываемой поверхности;

- уменьшение погрешности предшествующей обработки;

- многоэлементность инструмента позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- разгрузка узлов станка от одностороннего приложения усилия и возможность обработки нежестких заготовок;

- возможность образовать определенные макро- и микрогеометрические формы обработанной поверхности, уменьшить параметры шероховатости - сглаживать поверхности, изменять структуру материала - поверхностный наклеп и создавать определенное напряженное состояние, благоприятно действующее на износостойкость.

Благодаря использованию в качестве деформирующих элементов охватывающих колец значительно уменьшается величина пластической волны, идущей перед деформирующими элементами, и сводится на нет вероятность трещинообразования и отслаивания обрабатываемого поверхностного слоя, а использование того же станка, на котором производилась предварительная обработка винтовой поверхности заготовки, расширяет технологические возможности обработки ППД эксцентричных валов, винтовых поверхностей нежестких винтов с большим шагом, а также снижает себестоимость обработки, повышает производительность и улучшает качество изготовления.

Предлагаемый способ обработки поверхностным пластическим деформированием нежестких заготовок тел вращения отличается простотой в реализации, а деформирующий инструмент простой по конструкции и надежный в эксплуатации. Получаемый на поверхности заготовки структурный слой обладает повышенной твердостью и, соответственно, износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого способа позволяет повысить производительность обработки в 1,5...2,0 раза и обеспечить высокую точность.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985, с.387, рис.6 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХВАТЫВАЮЩИЙ ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2275288C1 |

| ОХВАТЫВАЮЩЕЕ КОЛЬЦО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ | 2004 |

|

RU2275290C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ ВИНТОВ | 2004 |

|

RU2268135C1 |

| ПЛАВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НЕЖЕСТКИХ ВИНТОВ | 2004 |

|

RU2268134C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347663C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| МНОГОРЯДНОЕ УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347667C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347666C1 |

Изобретение относится к обработке металлов давлением, в частности к поверхностному пластическому деформированию нежестких валов, винтов и других тел вращения. Деформирующий инструмент устанавливают с возможностью продольной подачи, а обрабатываемой заготовке сообщают вращательное движение. Используют деформирующий инструмент в виде свободно вращающихся охватывающих колец, в количестве не менее двух, смонтированных в подшипниках в центральных отверстиях державок, подвижно установленных в корпусе деформирующего инструмента с помощью растяжек в виде пружин сжатия между двумя дисками с центральными отверстиями для свободного прохождения обрабатываемой заготовки. Один диск жестко соединен с корпусом, а другой - с торцом первого диска распорными втулками и винтами. При этом необходимое усилие обкатывания создают посредством двух пружин сжатия, общих на все державки и расположенных в периферийных диаметрально противоположных пазах державок. Расширяются технологические возможности, повышается производительность и улучшается качество. 8 ил.

Способ поверхностного пластического деформирования нежестких валов, винтов и других тел вращения деформирующим инструментом, установленным с возможностью продольной подачи при сообщении обрабатываемой заготовке вращательного движения, отличающийся тем, что поверхностное пластическое деформирование осуществляют свободно вращающимися охватывающими кольцами деформирующего инструмента в количестве не менее двух, смонтированными в подшипниках в центральных отверстиях державок, подвижно установленных в корпусе деформирующего инструмента с помощью растяжек в виде пружин сжатия между двумя дисками с центральными отверстиями для свободного прохождения обрабатываемой заготовки, один из которых жестко соединен с корпусом, а другой - с торцом первого диска распорными втулками и винтами, при этом необходимое усилие обкатывания создают посредством двух пружин сжатия, общих на все державки и расположенных в периферийных диаметрально противоположных пазах державок.

| Справочник технолога машиностроителя под ред | |||

| КОСИЛОВОЙ А.Г | |||

| и др | |||

| М.: Машиностроение, 1985, т.2, с.387, рис.6 | |||

| Устройство для протягивания деталей | 1987 |

|

SU1764971A1 |

| Устройство для обкатывания наружных сферических поверхностей | 1972 |

|

SU462708A2 |

| DE 10318766 А, 13.11.2003. | |||

Авторы

Даты

2006-04-27—Публикация

2004-10-26—Подача