Изобретение относится к области производства элементной серы из сернистых газов, например газов цветной металлургии, содержащих диоксид серы, и может быть использовано на предприятиях химической, нефтехимической, газоперерабатывающей и металлургической промышленности.

Известен способ переработки сернистых газов цветной металлургии, включающий восстановление диоксида серы природным газом при температуре 900-1600°С с охлаждением продуктов и конденсацией полученной элементной серы, подогрев восстановленного газа смешиванием с продуктами сжигания углеводородного газа в воздухе и последующую каталитическую Клаус-конверсию при температуре 250-300°С [Заявка ФРГ №3628358, МПК С 01 В 17/04, B 01 J 23/76].

Недостаточный выход сероводорода при восстановлении диоксида серы и сравнительно низкая эффективность каталитической конверсии сероводорода при указанной температуре (250-300°С) ограничивают общую степень конверсии исходного сернистого газа по данному способу.

Наиболее близким к предлагаемому способу по технической сущности является способ получения серы [Патент ФРГ №2446612, МПК С 01 В 17/04], по которому осуществляют восстановление сернистого ангидрида природным газом при температуре 850-1250°С, поддерживая необходимую температуру процесса за счет сжигания природного газа, конденсируют серу, образовавшуюся за счет взаимодействия сернистого ангидрида и природного газа, нагревают технологический газ до температуры 410-460°С и подают в каталитический реактор, где происходит взаимодействие сероокиси углерода и водяных паров, содержащихся в восстановленных газах, с образованием сероводорода, после чего восстановленные газы охлаждают до температуры 210-220°С и подают в каталитический реактор Клауса, где сероводород реагирует с сернитым ангидридом с образованием элементной серы, выделяемой последующей конденсацией при охлаждении газа.

Недостаточный выход сероводорода и сероокиси углерода на стадии восстановления и низкая активность катализатора при температуре 210-220°С ограничивают общую степень конверсии исходного сернистого газа в серу и определяют повышенный удельный расход природного газа по данному способу.

Задачей изобретения является повышение эффективности каталитической переработки восстановленного сернистого газа и степени извлечения серы из сернистого газа.

Техническим результатом от использования изобретения является снижение удельного расхода восстановителя и повышение выхода целевого продукта (серы).

Сущность изобретения заключается в том, что в способе получения элементной серы из сернистого газа, содержащего диоксид серы, включающем его восстановление углеводородами при повышенной температуре и дальнейшую переработку в присутствии катализатора с образованием элементной серы по способу Клауса, перед первой каталитической ступенью Клаус-переработки восстановленный сернистый газ сначала пропускают через дополнительную каталитическую ступень при температуре 350-600°С, после чего охлаждают до температуры 230-250°С и подвергают каталитической Клаус-переработке.

Использование по предлагаемому способу дополнительной ступени каталитической переработки восстановленного сернистого газа, работающей при температуре 350-600°С, позволяет осуществлять гидролиз серооксида углерода, сероуглерода и элементной серы водяным паром, содержащимся в восстановленном сернистом газе. При этом вся полученная на стадии восстановления элементная сера, гидролизованная на дополнительной каталитической ступени до сероводорода, при последующей каталитической переработке по способу Клауса вступает в реакцию с диоксидом серы по уравнению:

где n=1-8, число атомов в молекуле.

По стехиометрии этой реакции, известной как реакция Клауса, элементной серы получается в 1,5 раза больше, чем ее содержится в сероводороде, что обосновывает целесообразность предварительного гидролиза (на дополнительной каталитической ступени) серы в сероводород при исходном избыточном содержании диоксида серы в восстановленном газе.

Расходование на дополнительной каталитической ступени части избыточного диоксида серы, содержащегося в восстановленном сернистом газе, во-первых, уменьшает его остаточное содержание в хвостовых газах, прямо повышая общую глубину переработки исходного сернистого газа в серу, а во-вторых, приближает состав восстановленного сернистого газа к оптимальному для последующей переработки по способу Клауса (с оптимальным соотношением реагентов: ([H2S]/[SO2]=2), что повышает эффективность последующей каталитической Клаус-переработки восстановленного газа, дополнительно увеличивая общий (по сумме всех стадий переработки) выход целевого продукта (серы) до 93% (равновесное значение).

Температурный режим дополнительной каталитической стадии (350-600°С) определяется условиями осуществления гидролиза элементной серы водяным паром: именно в этом диапазоне температур гидролиз серы водяным паром наиболее эффективен. Гидролиз термодинамически эффективен и при больших температурах, однако при температуре свыше 600°С большинство промышленных алюмооксидных катализаторов теряют свою активность, что определяет верхнюю границу указанного диапазона температур каталитической конверсии. Нижняя граница температурного диапазона (350°С) определяется термодинамической границей регенерации сероводорода, где обратные реакции (1) процесса гидролиза превалируют.

Принципиальное отличие предлагаемого способа от ближайшего аналога (прототипа) состоит в целях и режиме переработки восстановленного газа на первой стадии каталитической конверсии. В аналоге и прототипе целью первой стадии Клаус-переработки восстановленного газа является переработка путем гидролиза побочных серосодержащих продуктов восстановления (серооксида углерода и сероуглерода), что определяет как необходимое условие конверсии восстановленного газа - предварительное извлечение серы. В заявляемом способе, напротив, целью является гидролиз основного продукта восстановления (элементной серы), что определяет как условие каталитическую конверсию восстановленного газа до стадий конверсии серы и Клаус-переработки. Различия в составе восстановленного газа на дополнительной ступени каталитической перработки: по предлагаемому способу - с наличием серы, а в прототипе - в отсутствие значительного количества элементной серы, - определяют различия в режиме переработки.

Следовательно иной, чем в аналогах состав газа (предполагающего обязательное наличие серы) и температурный режим (350-600°С) дополнительной каталитической стадии переработки восстановленного газа, осуществляемой принципиально новым путем: через гидролиз элементной серы с последующей Клаус-переработкой продукта гидролиза - сероводорода, - обеспечивает в предлагаемом способе достижение нового результата: повышение общей степени конверсии сернистого газа в элементную серы и снижение удельного расхода восстановителя.

Другое отличие предлагаемого способа от аналогов состоит в температурном режиме охлаждения восстановленного сернистого газа перед стадией его Клаус-переработки. По предлагаемому способу восстановленный сернистый газ охлаждают до температуры 230-250°С; при известном экзотермическом эффекте реакции Клауса это обеспечивает средние температуры первой стадии каталитической Клаус-переработки: 235-260°С - оптимальные для конверсии всех серосодержащих соединений (сероводорода, серооксида углерода и сероуглерода) в элементную серу. Охлаждение восстановленного сернистого газа в ближайшем налоге [Патент ФРГ №2446612, МПК С 01 В 17/04] до температуры 210-220°С не обеспечивает достижения указанной оптимальной температуры первой стадии Клаус-переработки, что снижает ее эффективность в сравнении с предлагаемым способом.

Таким образом, по температурным режимам дополнительной каталитической стадии переработки восстановленного сернистого газа, режимам его охлаждения и температуре первой стадии Клаус-переработки, а также по достигаемому эффекту предлагаемый способ отличается от известных аналогов.

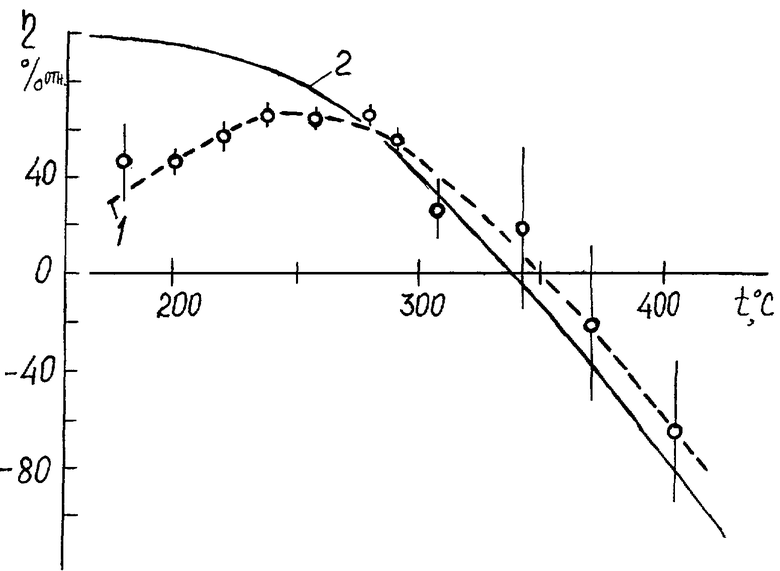

Техническая сущность изобретения поясняется чертежом, на котором представлен график зависимостей: η(t) - каталитической конверсии сероводорода от температуры. Кривой 1 на чертеже показана наблюдаемая температурная зависимость относительной конверсии сероводорода при времени контакта на алюмооксидном катализаторе DR Rhone-Poulenc около 1 с, построенная по фактическим измерениям на каталитических конвертерах цеха производства элементной серы (ЦПЭС) Медного завода (МЗ) Норильского горно-металлургического комбината (НГМК). Кружочками на чертеже показаны осредненные на интервалах температур наблюдаемые значения конверсии сероводорода η, а вертикальными отрезками - их стандартные отклонения. Сплошной кривой 2 показана температурная зависимость, рассчитанная с использованием программы термодинамических расчетов "Технолог" для среднего состава технологического газа на входе в каталитические конвертеры ЦПЭС МЗ НГМК, об.%: SO2 - 3,6; COS - 0,7; H2S - 2,0; CO - 10,0; H2 -1,0; N2 - 51,0; Н2O - 27,0; 82 г/ м3 элементной серы.

Как видно из графика 1 и 2 на чертеже, при температурах конверсии свыше 350°С как наблюдаемая, так и расчетная степени конверсии сероводорода имеют отрицательные значения, что свидетельствует о генерации дополнительного сероводорода. На верхней границе исследованного диапазона рабочих температур конверсия сероводорода составляет 100%, что означает удвоение количества сероводорода в восстановленном газе. При этом одновременно (путем гидролиза и гидрогенизации) снижается количество диоксида серы, за счет чего после конверсии при температуре 450°С в восстановленном газе обеспечивается соотношение [H2S]/[SO2]≈2.

Таким образом, результаты опытов и расчетов, приведенные на чертеже, подтверждают что конверсией восстановленного газа на дополнительной каталитической ступени можно поднять соотношение компонентов [H2S]/[SO2] до уровня, оптимального для последующей каталитической конверсии по способу Клауса.

Соответствие изобретения критерию "изобретательский уровень" доказывается следующим.

В известном способе повышения производительности установки для получения серы [Международная заявка №89/12022, МПК С 01 В 17/04] имеется сходный с заявляемым признак: газ, содержащий водяной пар и сероводород, серооксид углерода и сероуглерод, приводят в контакт с катализатором при 180-400°С. Целью этой стадии в известном способе является гидролиз серосодержащих соединений (серооксида углерода и сероуглерода), что определяет соответствующий температурный режим процесса: 180-400°С. Однако для гидролиза элементной серы, являющегося основной целью дополнительной каталитической ступени, в предлагаемом способе (гидролиз серооксида углерода и сероуглерода при этом идет параллельно, но не является основным процессом) эти температуры недостаточны, что определяет в предлагаемом способе иной температурный диапазон дополнительной каталитической ступени: свыше 400°С.

В другом известном способе [Международная заявка №91/05733, МПК С 01 В 17/04] температурный режим дополнительной каталитической ступени гидролиза и окисления (180-700°С) включает заявляемый диапазон. Однако в этом способе перерабатываемый газ, являющийся хвостовым газом установки Клауса, содержит незначительные количества элементной серы, а соотношение газообразных компонентов: H2S/SO2≥2, - соответствует избыточному содержанию сероводорода по стехиометрии реакции (1). Исходя из этого целью конверсии по известному способу кроме гидролиза серооксида и дисульфида углерода является реакция окисления сероводорода до элементной серы, которая в дальнейшем извлекается из сбросного газа на установке доочистки. Для окисления сероводорода (как имевшегося ранее в перерабатываемом газе, так и вновь образованного в результате гидролиза) на дополнительную ступень каталитической конверсии подается воздух, что составляет существенный признак известного способа.

В предлагаемом способе целевой реакцией дополнительной стадии каталитической конверсии, напротив, является гидролиз и гидрогенизация элементной серы, содержащейся в восстановленном газе в значительном количестве (более 50% от всей серы в системе) с образованием сероводорода. Реакции гидролиза серооксида и дисульфида углерода, содержащих не более 10-15% всей серы в восстановленном газе, также приводят к образованию сероводорода, но имеют второстепенное значение в общем балансе серы. Итак, по целевой установке и направлению течения процесса (гидролиз серы с образованием сероводорода), а также порядку следования стадий (дополнительная ступень каталитической конверсии предшествует стадиям Клаус-конверсии) заявляемый способ противоположен указанному известному.

Следовательно, по цели, технической сущности, температурному режиму выполнения и достигаемому эффекту заявляемый признак отличается от известных, т.е. удовлетворяет критерию "изобретательский уровень".

Конкретные примеры осуществления способа.

Пример. В конкретном примере осуществления предлагаемого способа из восстановительного реактора отходит 470 тыс.м3 (77800 нм3/час) восстановленного газа, содержащего, об.%: SO2 - 4,8; СО - 3,7; H2 - 1,2; CO2 - 11,9; H2O - 32,9; H2S - 2,6; COS - 1,3; CS2 - 0,44; S2 - 6,1; N2 - 34,9; - с температурой 1200°С. Этот газ после охлаждения в первичном газотрубном котле до температуры 400°С пропускают через слой катализатора, после чего он приобретает равновесный состав, об.%: SO2 - 4,4; СО - 0,01; H2 - 0,04; CO2 - 17,7; H2O - 28,7; H2S - 8,9; COS - 0,06; CS2 - 5·10-5; S2 - 4,0; S4 - 0,04; S6 - 0,12; S8 - 0,006; N2 - 36,0 - (расход 75864 нм3/час) при адиабатической температуре 576°С.

После охлаждения в котле этот газ подают в каталитический реактор Клауса, где в результате конверсии при 250°С формируется равновесный состав, об.%: SO2 - 0,5; СО - 0,00; H2 - 9·10-5; СО2 - 18,8; Н2О - 38,7; H2S - 1,08; COS - 0,0003; CS2 - 10-5; S2 - 0,0026; S4 - 0,00054; S6 - 1,074; S8 - 1,945; N2 - 38,0 - с расходом 71847 нм3/час. При извлечении элементной серы в конденсаторе относительный проскок газовой серы составляет 6,3%, что соответствует уровню ее извлечения более 97%.

При восстановлении того же сернистого газа по известному аналогу коэффициент извлечения серы, рассчитанный в равновесном приближении, не превышает 88%. На подогрев восстановленного газа от температуры конденсации (150°С) до температуры Клаус-конверсии (250°С) в известном аналоге на тонну получаемой серы дополнительно расходуется не менее 50 нм3 природного газа, что определяет преимущество предлагаемого способа по прямому экономическому эффекту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КОКСОВОГО ГАЗА | 2001 |

|

RU2210536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ДИОКСИД СЕРЫ | 2002 |

|

RU2221742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО МЕТАЛЛУРГИЧЕСКОГО СЕРНИСТОГО ГАЗА | 2007 |

|

RU2356832C2 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2011 |

|

RU2474533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2013 |

|

RU2523204C1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАЛЬЦИЕВОГО СУЛЬФИДИЗАТОРА ДЛЯ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ СУЛЬФАТНЫХ РАСТВОРОВ И ЖИДКОЙ ФАЗЫ ГИДРАТНЫХ ЖЕЛЕЗИСТЫХ ПУЛЬП | 1997 |

|

RU2120484C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ СЕРНИСТОГО СОЕДИНЕНИЯ, СОДЕРЖАЩЕГОСЯ В ГАЗОВОМ ПОТОКЕ, И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОЙ КОМПОЗИЦИИ | 2008 |

|

RU2461424C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

Изобретение относится к области производства элементной серы из сернистых газов, например газов цветной металлургии, содержащих диоксид серы, и может быть использовано на предприятиях химической, нефтехимической, газоперерабатывающей и металлургической промышленности. Способ включает восстановление сернистого газа, содержащего диоксид серы, углеводородами при повышенной температуре и дальнейшую переработку в присутствии катализатора с образованием элементной серы по способу Клауса. При этом перед первой каталитической ступенью Клаус-переработки восстановленный сернистый газ сначала пропускают через дополнительную каталитическую ступень при температуре 350-600°С, после чего охлаждают до температуры 230-250°С и подвергают каталитической Клаус-переработке. Способ позволяет снизить удельный расход восстановителя, например природного газа, и повысить выход целевого продукта - серы. 1 ил.

Способ получения серы из сернистого газа, содержащего диоксид серы, включающий восстановление его углеводородами при повышенной температуре и дальнейшую переработку в присутствии катализатора с образованием элементной серы по способу Клауса, отличающийся тем, что перед первой каталитической ступенью Клаус-переработки восстановленный сернистый газ сначала пропускают через дополнительную каталитическую ступень при температуре 350-600°С, после чего охлаждают до температуры 230-250°С и подвергают каталитической Клаус-переработке.

| RU 2002103645 А, 27.08.2003 | |||

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

| Способ очистки газа от сернистого ангидрида | 1985 |

|

SU1357056A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА СЕРЫ | 1990 |

|

RU2031696C1 |

| WO 8912022 A1, 14.12.1989 | |||

| US 4399112 A, 16.08.1983 | |||

| WO 9105733 A1, 02.05.1991. | |||

Авторы

Даты

2006-04-27—Публикация

2004-05-11—Подача