Изобретение относится к металлургии, в частности к плакированию, термомеханическому способу создания покрытия.

Известно наиболее близкое по технической сущности и назначению к заявляемому техническому решению устройство для получения биметаллической полосы, описанное в способе получения биметаллической полосы в патенте RU2064364, которое принято за прототип. Данное устройство содержит водоохлаждаемый кристаллизатор, который имеет постоянный контакт с бойками, наклонные поверхности которых являются продолжением полости кристаллизатора. Бойки крепятся на суппортах. Каждый суппорт установлен на двух эксцентриковых валах. Эксцентриковые валы являются приводными. Одни из валов вращаются по часовой стрелке, другие – против. Рабочие поверхности бойков, в совокупности с боковыми стенками, которые крепятся к торцевой поверхности кристаллизатора, образуют разъемный кристаллизатор, полость которого в нижнем рабочем продолжении бойков является продолжением полости кристаллизатора. Устройство имеет подающий механизм, тянущие ролики.

Данное устройство имеет ряд недостатков, которые не позволяют получить биметаллический профиль приемлемого качества. Во-первых, профиль основного металла подается в кристаллизатор устройства в холодном состоянии, являясь «холодильником» на начальном этапе производства биметаллического профиля, что негативно отражается на свойствах получаемого изделия, а так же не позволяет осуществлять плакирование расплавами с узким интервалом кристаллизации. Во-вторых, профиль основного металла подается ограниченной длины и каждый новый профиль, подаваемый в кристаллизатор, необходимо заново термостабилизировать. В совокупности это не позволяет получить равномерные свойства на всем протяжении получаемого биметаллического профиля, а так же ухудшает адгезию основного металла и плакирующего слоя.

Задачей изобретения является подача в кристаллизатор для нанесения плакирующего слоя в непрерывном режиме профиля с температурой, требуемой для формирования плакирующего слоя, в том числе из сплавов с узким интервалом кристаллизации.

Достигаемый при этом технический результат заключается в подаче в кристаллизатор для нанесения плакирующего слоя в непрерывном режиме профиля с температурой, требуемой для формирования плакирующего слоя, в том числе из сплавов с узким интервалом кристаллизации.

Поставленная задача решается благодаря тому, что в устройстве для получения биметаллического профиля, включающем водоохлаждаемый кристаллизатор для нанесения плакирующего слоя на профиль, содержащий бойки для нанесения плакирующего слоя, направляющие ролики профиля, предусмотрены следующие отличия: устройство дополнительно содержит водоохлаждаемый кристаллизатор, включающий бойки и вертикальные стенки для получения профиля, прибор для измерения температуры полученного профиля и модуль повышения или понижения температуры профиля, расположенные перед кристаллизатором для нанесения плакирующего слоя.

Благодаря тому, что устройство дополнительно снабжено кристаллизатором для получения профиля, имеется возможность получения в непрерывном режиме разогретого профиля. При этом есть возможность измерения его температуры прибором для измерения температуры, чтобы подавать основной профиль в кристаллизатор для нанесения плакирующего слоя с требуемой температурой, обеспечивающей наилучшие условия для плакирования, даже для материалов плакирования с узким интервалом кристаллизации. В случае отклонения температуры профиля от требуемой температуры, обеспечивающей наилучшие условия для плакирования, модули повышения или понижения температуры регулируют температуру профиля до необходимого значения. Так же подача профиля в непрерывном режиме с заданной температурой обеспечивает равномерность свойств получаемого изделия по всему объему.

Металлический профиль получается непрерывным процессом литья и деформации металла из расплава. Расплав подается в сборный водоохлаждаемый кристаллизатор для получения профиля, где происходит его одновременная кристаллизация и деформация. Далее полученный профиль подается в следующий водоохлаждаемый кристаллизатор в неостывшем состоянии в место, куда подан расплав плакирующего металла, где происходит соединение плакирующего слоя с профилем.

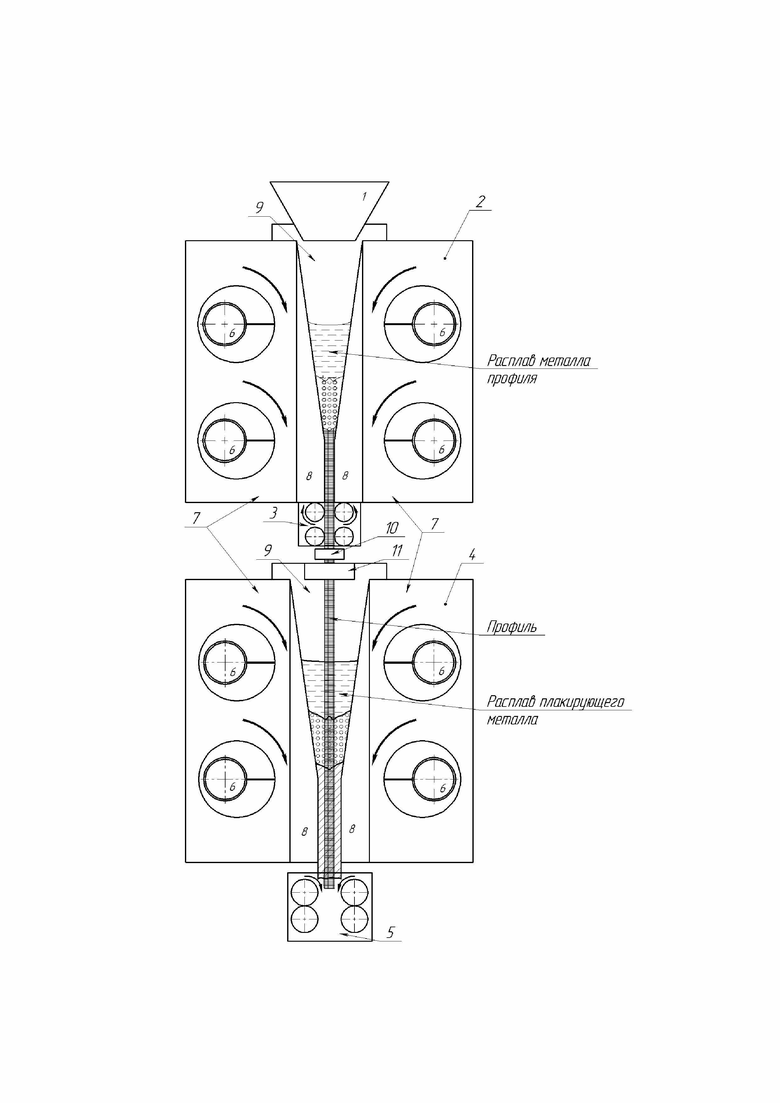

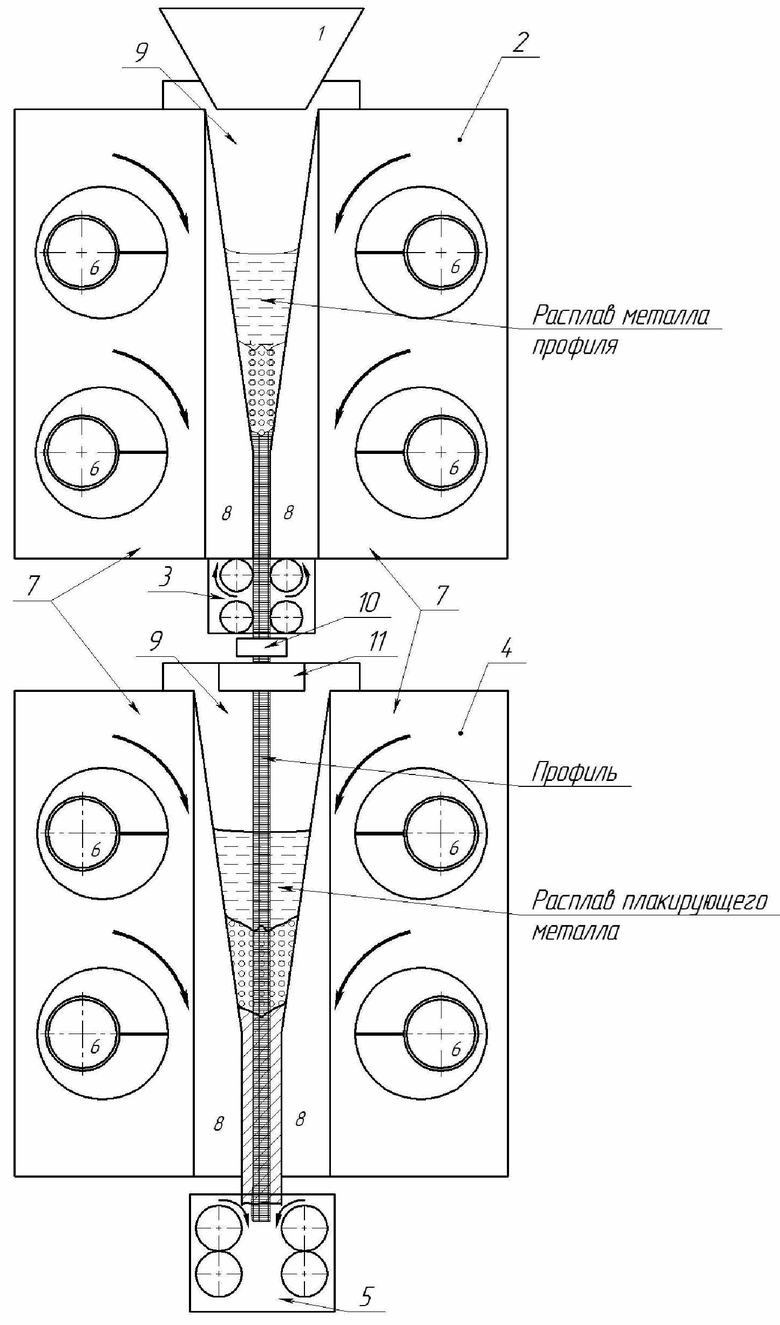

Техническая сущность и принцип действия предложенного устройства поясняются чертежом. На фигуре представлено устройство в общем виде.

Устройство содержит разливочный стакан 1, водоохлаждаемый кристаллизатор 2 для получения профиля, подающий механизм 3 профиля, водоохлаждаемый кристаллизатор 4 для нанесения плакирующего слоя металла на профиль, тянущие ролики 5. Водоохлаждаемый кристаллизатор 2 для получения профиля и водоохлаждаемый кристаллизатор 4 плакирующего металла снабжены эксцентриковыми валами 6, выполненными с возможностью приведения в движение суппортов 7, к которым прикреплены бойки 8, вертикальными стенками 9. Перед кристаллизатором 4 установлены прибор 10 для измерения температуры профиля, полученного в кристаллизаторе 2, и модуль 11 повышения или понижения температуры профиля. Кристаллизатор 2 предназначен для получения профиля в непрерывном режиме. Кристаллизатор 4 предназначен для формирования плакирующего слоя на профиле.

Устройство работает следующим образом.

При установившейся работе жидкий металл для получения профиля через разливочный стакан 1 заливается в водоохлаждаемый кристаллизатор 2, где происходит кристаллизация и деформация металла в твердожидком и твердом состояниях. При вращении приводных эксцентриковых валов 6 суппорта 7 вместе с прикрепленными к ним бойками 8 совершают сложное движение по замкнутой траектории, величина которого характеризуется величиной эксцентриков приводных валов 6. При этом вертикальные стенки 9, благодаря вращению приводных валов 6, совершают возвратно-поступательное движение в вертикальной плоскости. Такое взаимное движение стенок кристаллизатора способствует деформации металла и самоподачу основного профиля. Получившийся профиль подается в следующий сборный кристаллизатор 4 с помощью подающего механизма 3, где профиль выступает в качестве основы для нанесения плакирующего слоя, и дополнительным центром кристаллизации плакирующего расплава. На выходе из подающего механизма 3 установлен прибор 10 измерения температуры профиля, например, стационарный пирометр LumaSense IMPAC IP 140, показания которого используются для определения разницы текущей температуры профиля и необходимой температурой, с которой он должен поступать в кристаллизатор 4. Если температура отличается, то модуль 11 повышения или понижения температуры корректирует температуру основного профиля и с требуемой температурой основной профиль поступает в кристаллизатор 4. Модуль 11 повышения или понижения температуры профиля содержит как узел для нагрева, например, линейную горелку для нагрева FG-PMY, так и узел охлаждения, например, аппарат воздушного охлаждения (АВО) производителя «Анкор-Теплоэнерго». На профиле формируется плакирующий слой и готовый биметаллический профиль вытягивается тянущими роликами 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2023 |

|

RU2828457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2018 |

|

RU2712158C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ДВУТАВРОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2794362C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758485C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2754336C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 1993 |

|

RU2073586C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077407C1 |

Изобретение относится к области металлургии и может быть использовано для получения биметаллического профиля. Устройство для получения биметаллического профиля содержит два водоохлаждаемых кристаллизатора: для получения профиля и для нанесения плакирующего слоя на профиль. Кристаллизатор (2) для получения профиля содержит бойки и вертикальные стенки и выполнен с возможностью подачи полученного профиля в кристаллизатор (4) для нанесения плакирующего слоя. Кристаллизатор (4) для нанесения плакирующего слоя на профиль содержит бойки для нанесения плакирующего слоя и направляющие профиль ролики. Перед кристаллизатором для нанесения плакирующего слоя расположены прибор (10) для измерения температуры профиля и модуль (11) повышения или понижения температуры профиля. Обеспечивается равномерность свойств получаемого изделия по всему объему за счет подачи профиля в непрерывном режиме с заданной температурой. 1 ил.

Устройство для получения биметаллического профиля, содержащее водоохлаждаемый кристаллизатор для нанесения плакирующего слоя на профиль с получением биметаллического профиля, содержащий бойки для нанесения плакирующего слоя и направляющие профиль ролики, отличающееся тем, что оно снабжено водоохлаждаемым кристаллизатором для получения профиля, содержащим бойки и вертикальные стенки и выполненным с возможностью подачи полученного профиля в кристаллизатор для нанесения плакирующего слоя, а также прибором для измерения температуры полученного профиля и модулем повышения или понижения температуры полученного профиля, расположенными перед кристаллизатором для нанесения плакирующего слоя.

| RU 2064364 C1, 27.07.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2402404C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1993 |

|

RU2074787C1 |

| CN 1857826 A, 08.11.2006 | |||

| CN 204975244 U, 20.01.2016. | |||

Авторы

Даты

2021-12-23—Публикация

2021-03-23—Подача